Quali sono i difetti più comuni nella marcatura laser?

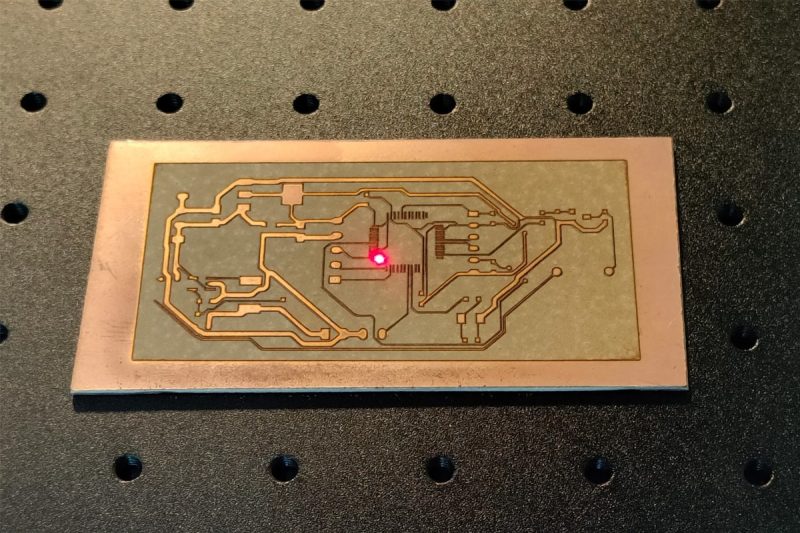

La marcatura laser è una tecnologia che utilizza raggi laser ad alta densità di energia per eseguire lavorazioni senza contatto sulla superficie dei materiali. Attraverso il raggio laser focalizzato, la superficie del materiale viene rapidamente riscaldata o evaporata, formando un segno permanente. Questo metodo di marcatura è noto per la sua elevata precisione, flessibilità e versatilità di applicazione, con la capacità di gestire un'ampia gamma di materiali, tra cui metalli, plastica, ceramica e vetro. Rispetto alle tradizionali macchine per marcatura, macchine per marcatura laser non richiedono materiali di consumo e l'effetto di marcatura è più preciso e stabile.

Sommario

Panoramica del sistema di marcatura laser

Il nucleo della tecnologia di marcatura laser risiede in diversi tipi di generatori laser e il sistema laser appropriato viene selezionato in base alle proprietà dei materiali e ai requisiti di lavorazione. I tipi di laser comuni includono laser a fibra e laser a CO2, che presentano differenze significative nei campi di applicazione e nelle prestazioni.

Le principali differenze tra laser a fibra e laser a CO2

Laser a fibra

- Tipo di laser: il generatore laser a fibra eccita il laser tramite fibra ottica, con elevata qualità del fascio ed elevata efficienza di conversione energetica.

- Lunghezza d'onda: la lunghezza d'onda di un laser a fibra è generalmente di 1,06 micron, adatta alla lavorazione di metalli e alcuni materiali duri.

Vantaggi

- Elevata efficienza di conversione energetica e bassa perdita di energia.

- Il raggio laser ha una buona qualità e un forte effetto di focalizzazione, adatti per lavorazioni di precisione.

- Adatto per la marcatura e il taglio di materiali metallici (come acciaio inossidabile, alluminio, rame, ecc.) e alcuni tipi di plastica e ceramica.

Laser CO2

- Tipo di laser: il generatore laser a CO2 utilizza anidride carbonica per eccitare il laser, con una lunghezza d'onda maggiore, solitamente 10,6 micron.

- Lunghezza d'onda: rispetto al laser a fibra, il laser CO2 ha una lunghezza d'onda maggiore ed è adatto alla lavorazione di materiali non metallici.

Vantaggi

- Può produrre un forte assorbimento su materiali organici ed è adatto per la lavorazione di materiali non metallici.

- Il sistema è relativamente maturo e ampiamente utilizzato in vari ambienti di produzione.

Il laser a fibra e il laser CO2 hanno i loro vantaggi nella marcatura laser. Il laser a fibra è adatto per la marcatura di metalli e ad alta precisione, mentre il laser CO2 ha vantaggi nei materiali non metallici e nella lavorazione su larga scala. La scelta del sistema laser giusto in base ai requisiti di lavorazione e al tipo di materiale può migliorare l'efficienza produttiva e la qualità del prodotto.

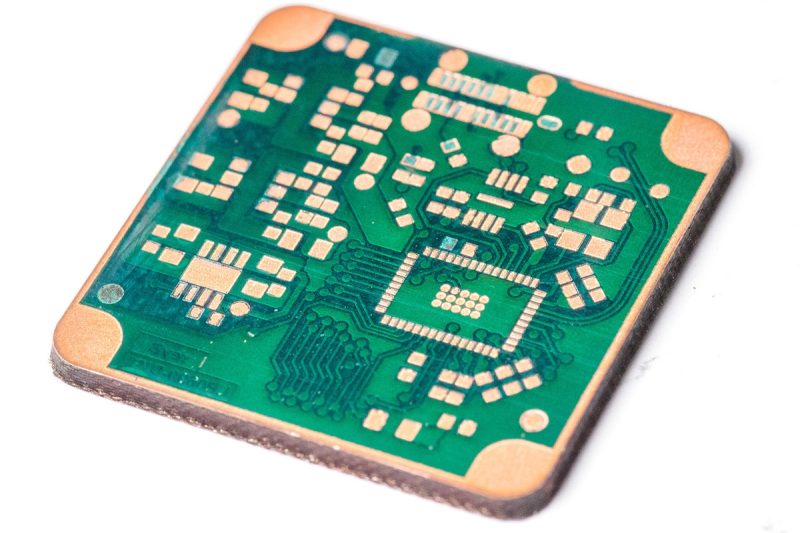

Materiali comuni per la marcatura laser

I materiali comuni per la marcatura laser includono metalli, plastiche, ceramiche, vetro e materiali compositi. Comprendere le caratteristiche di ogni materiale e la tecnologia laser appropriata può non solo aiutare a migliorare la qualità della marcatura, ma anche a ottimizzare l'efficienza della produzione.

Caratteristiche della marcatura laser dei materiali metallici

La marcatura laser è ampiamente utilizzata sui materiali metallici, in particolare su materiali metallici comuni come acciaio inossidabile, alluminio, rame, titanio, ecc., e può ottenere una marcatura precisa e duratura.

Effetto della marcatura laser sui materiali plastici

L'applicazione della marcatura laser sulle materie plastiche è relativamente complessa. A causa delle grandi differenze nella reattività termica e nell'assorbanza dei diversi materiali plastici, anche l'effetto della marcatura sarà diverso. I materiali plastici comuni includono policarbonato (PC), poliossimetilene (POM), acido acrilico (PMMA), ecc.

Ceramica e Vetro

La ceramica e il vetro sono materiali fragili che necessitano di un'attenzione particolare per evitare la rottura del materiale durante la marcatura laser. Sebbene questi materiali abbiano un basso assorbimento laser, è comunque possibile ottenere una marcatura di altissima qualità controllando con precisione la potenza, la frequenza e la larghezza dell'impulso del laser.

Materiali compositi: requisiti speciali per materiali complessi

I materiali compositi sono realizzati con due o più materiali diversi e sono comunemente utilizzati nei settori manifatturieri di fascia alta come l'aerospaziale, l'automotive, l'edilizia, ecc. La marcatura laser dei materiali compositi richiede una regolazione precisa dei parametri laser in base alle caratteristiche di ciascun materiale per evitare una marcatura irregolare causata dall'espansione termica o dalle reazioni chimiche dei diversi materiali.

L'applicazione della tecnologia di marcatura laser su materiali diversi è ampia e complessa. Comprendere le caratteristiche e i requisiti di marcatura di ciascun materiale è fondamentale per selezionare il sistema laser appropriato. Ottimizzando i parametri laser e selezionando il tipo di laser appropriato, è possibile ottenere effetti di marcatura più efficienti, accurati e duraturi per soddisfare i requisiti di qualità e accuratezza della marcatura di vari settori.

Panoramica dei difetti della marcatura laser

I difetti della marcatura laser derivano principalmente da problemi alle apparecchiature, impostazioni dei parametri non corrette e selezione e preparazione insufficienti dei materiali. Problemi alle apparecchiature come potenza laser instabile e modalità del fascio non allineata possono influire sulla qualità della marcatura. La calibrazione regolare delle apparecchiature, la pulizia dei componenti ottici e la sostituzione delle parti obsolete possono prevenire questi problemi. Impostazioni dei parametri non corrette come potenza troppo elevata o velocità troppo bassa possono portare a una marcatura non uniforme. I parametri devono essere ottimizzati in base ai requisiti del materiale e del processo. Anche il tasso di assorbimento e lo stato della superficie del materiale influenzano l'effetto della marcatura. La scelta di materiali compatibili con la lunghezza d'onda laser e la garanzia che la superficie sia pulita possono evitare difetti.

Difetti comuni della marcatura laser e soluzioni

La tecnologia di marcatura laser è ampiamente utilizzata in molti settori grazie alla sua elevata precisione ed efficienza. Tuttavia, nel funzionamento effettivo, possono verificarsi alcuni comuni difetti di marcatura dovuti all'influenza di apparecchiature, impostazioni dei parametri, preparazione dei materiali, ecc. Questi difetti non solo influenzano l'effetto di marcatura, ma possono anche avere un impatto negativo sulla qualità del prodotto e sulla soddisfazione del cliente. Comprendere le cause profonde di questi difetti e applicare soluzioni appropriate può migliorare significativamente la qualità della marcatura.

Segni di bruciatura

Descrizione del difetto: I segni di bruciatura solitamente compaiono in condizioni di elevata potenza o messa a fuoco non idonea, in particolare su metalli, plastiche e alcuni materiali ceramici. Questi segni solitamente appaiono come superfici carbonizzate o aree surriscaldate, che non solo influenzano l'aspetto ma possono anche influenzare la struttura del materiale.

Motivo

- La potenza del laser è troppo elevata e provoca il surriscaldamento della superficie del materiale.

- Un'impostazione di messa a fuoco non corretta fa sì che il raggio laser sia troppo concentrato o disperso, provocando un accumulo eccessivo di calore in un certo punto.

Soluzione

- Regola potenza e velocità: Riduci la potenza del laser o aumenta la velocità di scansione per ridurre l'accumulo di calore.

- Regola la messa a fuoco: assicurati che la messa a fuoco del laser sia sulla superficie del materiale ed evita di mettere a fuoco troppo. Utilizzando l'impostazione di messa a fuoco appropriata per il materiale è possibile evitare il surriscaldamento.

Segno incompleto

Descrizione del difetto: la marcatura incompleta è solitamente causata da un allineamento del raggio non accurato o da un'impostazione inappropriata della velocità di scansione laser. Ciò renderà la marcatura irregolare o parzialmente mancante, compromettendone l'integrità e la leggibilità.

Motivo

- Il raggio non è allineato correttamente, per cui il laser non riesce a illuminare con precisione la posizione desiderata.

- La velocità di scansione laser è troppo elevata o troppo lenta, con conseguente marcatura incompleta o irregolare.

Soluzione

- Calibrare l'allineamento del raggio: controllare e calibrare regolarmente l'allineamento del generatore laser per garantire che il raggio laser sia accuratamente focalizzato sull'area di marcatura.

- Regolare la velocità di scansione: in base al materiale e ai requisiti di marcatura, regolare opportunamente la velocità di scansione del laser per evitare che una velocità troppo elevata o troppo bassa influisca sull'effetto di marcatura.

- Ottimizzazione del percorso del processo: quando si contrassegnano elementi grafici o testi complessi, scegliere un'adeguata pianificazione del percorso per garantire che ogni area venga coperta completamente.

Cambiamento di colore e scarso contrasto

Descrizione del difetto: Scolorimento e scarso contrasto sono problemi comuni durante la marcatura laser, specialmente su superfici in plastica o metallo rivestito. Questi difetti rendono il segno poco chiaro e persino difficile da identificare.

Motivo

- La contaminazione o l'olio sulla superficie del materiale influenzano la riflessione del laser, rendendo la marcatura sfocata o scolorita.

- Impostazioni errate dei parametri laser (ad esempio una potenza troppo bassa o una velocità troppo elevata) determinano un contrasto insufficiente del segno, rendendolo difficile da identificare.

Soluzione

- Pulizia della superficie del materiale: prima di effettuare la marcatura, assicurarsi che la superficie del materiale sia priva di olio, polvere o altri contaminanti, per garantire che il raggio laser possa agire efficacemente sulla superficie del materiale.

- Ottimizza i parametri laser: regola la potenza del laser, la velocità di scansione, la lunghezza focale e altri parametri in base alle proprietà del materiale per garantire il contrasto e la chiarezza del segno.

- Utilizzare rivestimenti o esaltatori: per alcuni materiali plastici è possibile utilizzare rivestimenti specifici per la marcatura laser, per migliorare il contrasto e gli effetti della marcatura.

Danni superficiali e zona interessata dal calore

Descrizione del difetto: Quando si elaborano materiali sensibili al calore (come plastica, legno, ecc.), il calore laser eccessivo può causare danni superficiali o zone termicamente alterate (HAZ). Tali difetti solitamente si presentano come bruciature, scolorimento o deformazione.

Motivo

- La potenza del laser è troppo elevata o la velocità di scansione è troppo lenta, con conseguente riscaldamento eccessivo.

- I materiali sensibili al calore subiscono cambiamenti fisici o chimici quando vengono riscaldati.

Soluzione

- Regolare la potenza del laser e la velocità di scansione: utilizzare una potenza inferiore e una velocità superiore per ridurre l'accumulo di calore ed evitare il surriscaldamento dei materiali sensibili al calore.

- Selezionare il materiale giusto: nella scelta dei materiali, dare priorità a quelli con una buona stabilità termica adatti alla marcatura laser oppure utilizzare materiali pretrattati.

- Sistema di controllo del riscaldamento: utilizzare un flusso d'aria o un sistema di raffreddamento per controllare il calore generato durante la marcatura laser e ridurre l'espansione della zona interessata dal calore.

Ghosting, ombre e incoerenza della profondità di marcatura

Descrizione del difetto: ghosting e shadowing sono solitamente causati dalla divergenza del raggio laser o da errori nel sistema ottico dell'apparecchiatura. Una profondità di marcatura non uniforme può anche essere causata da cambiamenti nella lunghezza focale del generatore laser, dalla divergenza del raggio o da un'uscita di energia non uniforme.

Motivo

- Divergenza o instabilità del raggio laser, con conseguente comparsa di immagini fantasma o ombre sul segno.

- Il sistema ottico del generatore laser non è calibrato correttamente, il che determina un raggio laser non focalizzato, compromettendo l'uniformità del segno.

- Emissione di energia laser non uniforme, con conseguente profondità di marcatura non uniforme.

Soluzione

- Calibrare regolarmente il generatore laser: assicurarsi che il sistema ottico e la lunghezza focale del generatore laser vengano regolarmente controllati e calibrati per evitare l'instabilità del raggio.

- Regolare le impostazioni del sistema ottico: regolare la lunghezza focale e l'energia in uscita del laser in base alle caratteristiche del materiale e ai requisiti di marcatura.

- Utilizzare un generatore laser ad alta precisione: scegliere un generatore laser con elevata stabilità e precisione per garantire la profondità di marcatura e la nitidezza del motivo.

Comprendendo i difetti comuni nella marcatura laser e le loro cause, possiamo adottare misure mirate per ottimizzare il processo di marcatura e migliorare la qualità della marcatura. L'ispezione e la regolazione regolari delle apparecchiature laser, l'ottimizzazione delle impostazioni dei parametri, la selezione di materiali appropriati e i metodi di preparazione della superficie sono tutti elementi essenziali per garantire la qualità della marcatura. Attraverso una regolazione e un controllo precisi, i difetti possono essere ridotti al minimo, l'efficienza della produzione può essere migliorata e la soddisfazione del cliente può essere garantita.

Misure preventive e suggerimenti di ottimizzazione

Ottimizzazione dei parametri

Impostazioni di alimentazione

- Una potenza troppo elevata può causare il surriscaldamento del materiale, con conseguenti difetti quali bruciature o deformazioni.

- Una potenza troppo bassa può dare luogo a una marcatura poco chiara o addirittura non efficace.

Impostazioni di velocità

- Una velocità troppo bassa causerà l'espansione della zona interessata dal calore, aumentando il rischio di danni termici.

- Una velocità troppo elevata può dare luogo a una marcatura incompleta o a una superficie irregolare.

Regolazione della messa a fuoco

- L'impostazione accurata della lunghezza focale garantisce la messa a fuoco del raggio laser, evitando un'eccessiva diffusione o messa a fuoco eccessiva, migliorando così la chiarezza e la coerenza della marcatura.

Suggerimenti per l'ottimizzazione

- Regolare regolarmente la potenza e la velocità per impostare i parametri ottimali in base ai diversi materiali e scenari applicativi.

- Utilizzare più test e dati sperimentali per trovare la migliore combinazione di potenza e velocità laser per garantire una marcatura stabile e precisa.

Preparazione del materiale

Pulizia delle superfici

- Prima della marcatura, la superficie del materiale deve essere pulita a fondo per rimuovere olio, polvere e altri contaminanti che potrebbero compromettere la precisione dell'azione del raggio laser.

- Utilizzare metodi di pulizia appropriati, come la pulizia chimica, la spazzolatura o la soffiatura, per assicurarsi che la superficie sia libera da qualsiasi ostruzione.

Compatibilità dei materiali

- Materiali diversi hanno diversi tassi di assorbimento laser, quindi assicurati di scegliere un materiale compatibile con la lunghezza d'onda laser. Materiali altamente riflettenti come alluminio e rame richiedono un'attenzione speciale alle impostazioni di potenza e messa a fuoco.

- Prestare particolare attenzione ai materiali fragili (come ceramica e vetro), poiché una potenza laser eccessiva potrebbe causare crepe o danni.

Suggerimenti per l'ottimizzazione

- Prima di iniziare la marcatura, eseguire prove sui materiali per assicurarsi che possano resistere all'energia del laser ed evitare difetti dovuti all'incompatibilità dei materiali.

- Utilizzare materiali con buona compatibilità laser ed evitare materiali con superfici complesse o instabili.

Manutenzione dell'equipaggiamento

Calibrazione regolare

- Il sistema ottico dell'apparecchiatura laser deve essere calibrato regolarmente per garantire l'accuratezza e la coerenza del raggio. Soprattutto in aree come lunghezza focale, collimazione del raggio e potenza in uscita, una calibrazione regolare può ridurre significativamente gli errori.

- Per evitare segni incompleti o sfocati causati dalla deviazione del raggio, utilizzare attrezzature e strumenti professionali per la calibrazione.

Ispezione e pulizia dei componenti

- I componenti ottici quali lenti laser, riflettori e lenti di messa a fuoco devono essere tenuti puliti per evitare che polvere o contaminanti possano compromettere la trasmissione laser e gli effetti di marcatura.

- Controllare regolarmente lo stato di funzionamento dell'apparecchiatura laser per assicurarsi che non vi siano usure meccaniche o altri guasti.

Calibrazione regolare

- Eseguire un'ispezione completa dell'apparecchiatura laser ogni mese o trimestre per garantire che tutte le parti dell'apparecchiatura siano in condizioni di funzionamento ottimali.

- Durante l'utilizzo dell'apparecchiatura, mantenerla pulita e pulire regolarmente i componenti ottici.

Formazione degli operatori

Miglioramento delle competenze

- Gli operatori devono avere solide conoscenze di base sulla marcatura laser e comprendere il principio di funzionamento dei laser, le proprietà dei materiali e le soluzioni ai vari problemi comuni.

- Attraverso la formazione tramite simulazione o l'uso effettivo, le capacità di diagnosi dei guasti degli operatori possono essere migliorate per garantire una risposta rapida ai problemi di produzione.

Standardizzazione operativa

- Stabilire procedure operative e procedure operative standard (SOP) chiare per aiutare gli operatori a garantire coerenza e standardizzazione nel loro lavoro.

- Gli operatori devono rivedere regolarmente il manuale operativo e continuare ad aggiornarsi costantemente sul funzionamento dell'attrezzatura.

Suggerimenti per l'ottimizzazione

- Vengono organizzati regolarmente corsi di formazione e di aggiornamento delle competenze per garantire che gli operatori padroneggino le più recenti tecnologie di marcatura laser e le più recenti competenze operative.

- Introduzione di un sistema di certificazione delle qualifiche degli operatori per garantire che ogni operatore venga sottoposto a una rigorosa valutazione delle competenze.

Controllo ambientale

Controllo della temperatura e dell'umidità

- Una temperatura ambiente troppo alta o troppo bassa influirà sulla stabilità del laser e quindi sull'effetto di marcatura. Un'umidità eccessiva può causare guasti all'apparecchiatura o danni alla superficie del materiale.

- Lo studio di marcatura laser deve mantenere temperatura e umidità stabili per garantire che il generatore laser e il materiale siano in condizioni di funzionamento ideali.

Mantienilo pulito

- L'ambiente di lavoro deve essere mantenuto pulito e ordinato per evitare che polvere, olio o detriti entrino nell'attrezzatura. Pulire regolarmente l'officina, in particolare l'area in cui si trovano i componenti ottici, per garantire che non vi siano inquinanti che influiscano sulla qualità della marcatura.

Suggerimenti per l'ottimizzazione

- Installare un sistema di controllo della temperatura e dell'umidità nell'officina, controllare regolarmente le condizioni ambientali e mantenere la temperatura e l'umidità entro l'intervallo consigliato.

- Mantenere l'aria dell'officina fresca e pulire e manutenere regolarmente l'area di lavoro per evitare l'accumulo di polvere.

La qualità della marcatura laser è influenzata da molti fattori. Ottimizzando i parametri, preparando accuratamente i materiali, effettuando una regolare manutenzione delle attrezzature, formando gli operatori e controllando rigorosamente l'ambiente, è possibile ridurre i difetti, migliorare l'efficienza produttiva e la soddisfazione del cliente. Queste misure di ottimizzazione possono garantire un'elevata accuratezza e una stabilità a lungo termine del processo di marcatura, aiutando le aziende a distinguersi dalla concorrenza.

Riassumere

La tecnologia di marcatura laser svolge un ruolo importante nella produzione moderna, ma nell'applicazione effettiva, si riscontrano spesso alcuni difetti, come segni di bruciatura, marcature incomplete e danni superficiali. Questi problemi possono essere efficacemente ridotti ottimizzando la selezione delle apparecchiature laser, regolando le impostazioni dei parametri, la manutenzione regolare e la formazione professionale degli operatori. Una selezione ragionevole delle apparecchiature e impostazioni precise dei parametri possono non solo evitare difetti comuni, ma anche migliorare la qualità della marcatura, garantire che l'aspetto e il logo di ciascun prodotto siano chiari e coerenti e quindi migliorare l'immagine del marchio e la competitività sul mercato.

Attraverso queste misure di ottimizzazione, non solo è possibile migliorare la qualità della marcatura laser, migliorare l'aspetto dei prodotti, ma anche migliorare efficacemente la soddisfazione del cliente. La marcatura laser di alta qualità non solo rende i prodotti più attraenti, ma rafforza anche la fedeltà al marchio dei clienti, aiutando così le aziende a distinguersi nella feroce concorrenza del mercato e ad acquisire più clienti e quote di mercato.

Ottieni soluzioni laser

Se stai cercando soluzioni laser efficienti, Laser AccTek fornisce consulenza professionale sulla tecnologia laser e servizi personalizzati per soddisfare le tue esigenze uniche. Che si tratti di selezione delle apparecchiature, ottimizzazione dei parametri o riferimento per casi applicativi specifici, il nostro team di esperti può fornirti una guida approfondita per aiutarti a ottenere i migliori risultati di elaborazione.

Contattateci oggi stesso per saperne di più sulla marcatura laser, la saldatura laser e altre applicazioni laser. Con i nostri servizi di consulenza, riceverete soluzioni personalizzate per garantire che la vostra attività rimanga competitiva nell'applicazione della tecnologia laser.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser