Quali sono i fattori che influenzano lo spessore della saldatura laser

Nella saldatura laser, il controllo dello spessore della saldatura è essenziale per garantire la resistenza, la durata e la qualità estetica del giunto. Lo spessore di una saldatura laser è influenzato da una serie di fattori, dalle impostazioni laser come potenza, messa a fuoco del raggio e velocità alle proprietà fisiche e chimiche del materiale da saldare. Inoltre, la progettazione del giunto, la scelta del gas di protezione e le condizioni ambientali nell'area di lavoro svolgono un ruolo fondamentale nel determinare la profondità di penetrazione del laser nel materiale e il profilo complessivo della saldatura. Ottimizzando questi fattori, i produttori possono ottenere uno spessore di saldatura preciso, il che è particolarmente importante nei settori in cui precisione e coerenza sono essenziali, come l'automotive, l'aerospaziale e l'elettronica. Questo articolo esplora le numerose variabili che influenzano lo spessore della saldatura nella saldatura laser, offrendo approfondimenti su come le regolazioni nei parametri di processo e nei materiali possono influire sulla profondità e sulla qualità della saldatura.

Sommario

Comprendere la saldatura laser

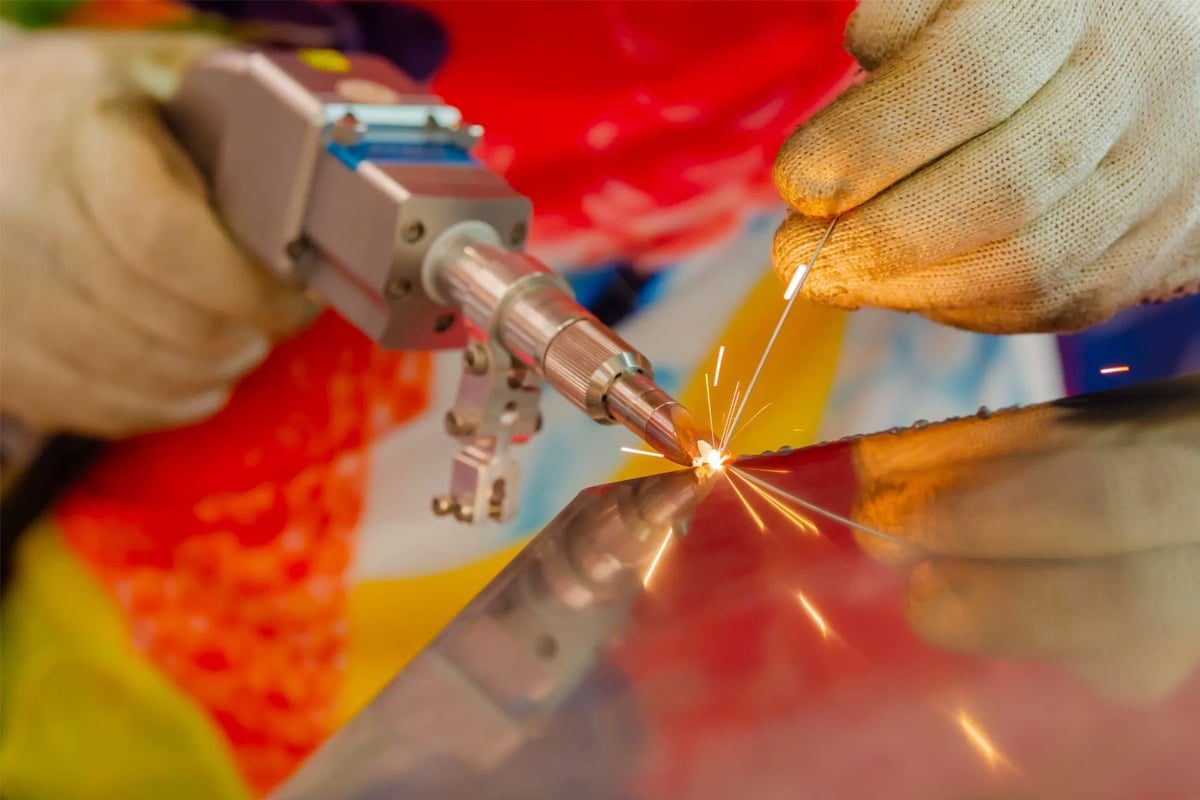

La saldatura laser si basa su un raggio laser focalizzato come fonte di calore intenso per unire materiali, principalmente metalli. Il raggio laser, in genere prodotto da una sorgente laser come un laser a fibra, CO2 o allo stato solido, è focalizzato sulla superficie del materiale. L'intensa energia del laser riscalda e fonde rapidamente l'area bersaglio, creando una pozza fusa che fonde le parti. Mentre il laser si muove lungo la giunzione, la pozza fusa si solidifica, dando luogo a una saldatura continua.

L'elevata densità di energia del laser consente una penetrazione precisa e profonda con minime zone termicamente alterate (HAZ), riducendo la distorsione termica rispetto ai metodi di saldatura convenzionali. La saldatura laser può essere eseguita in diversi ambienti, tra cui camere a vuoto, atmosfere di gas inerte o aria aperta, a seconda dell'applicazione specifica e dei requisiti dei materiali. Questa versatilità e precisione rendono la saldatura laser altamente efficace per geometrie complesse e materiali con proprietà termiche variabili.

Nozioni di base del processo di saldatura laser

Il processo di saldatura laser prevede in genere tre fasi principali: preparazione pre-saldatura, interazione laser-materiale e raffreddamento e solidificazione post-saldatura.

- Preparazione pre-saldatura: prima della saldatura, le superfici dei materiali devono essere pulite, prive di contaminanti e correttamente allineate. Contaminanti come oli, ossidi o detriti possono interferire con l'assorbimento di energia e ridurre la qualità della saldatura.

- Interazione laser-materiale: durante la saldatura, il raggio laser viene focalizzato sul pezzo in lavorazione, dove la sua energia viene assorbita dalla superficie, portando alla fusione localizzata. Esistono due modalità principali di interazione laser-materiale:

- Saldatura a conduzione: si verifica quando la densità di potenza laser è relativamente bassa, causando la fusione superficiale senza vaporizzazione. Il calore viene condotto nel materiale, con conseguenti saldature superficiali e larghe. Questa modalità è spesso utilizzata per applicazioni che danno priorità all'estetica e al basso apporto di calore.

- Saldatura a foro di serratura: quando la densità di potenza laser è sufficientemente elevata da vaporizzare il materiale, si forma un foro di serratura o cavità di vapore all'interno del bagno fuso. Il foro di serratura consente all'energia laser di penetrare in profondità, creando saldature strette e profonde con un elevato aspect ratio. La saldatura a foro di serratura è adatta per materiali spessi e applicazioni che richiedono giunzioni resistenti.

- Raffreddamento e solidificazione post-saldatura: mentre il laser si muove lungo il giunto di saldatura, la pozza fusa si solidifica, formando un legame continuo tra i materiali. La corretta velocità di raffreddamento può prevenire difetti come cricche o sollecitazioni residue e ottenere le proprietà meccaniche desiderate della saldatura.

La saldatura laser offre elevata precisione, distorsione minima e la capacità di produrre giunzioni pulite e robuste. Tuttavia, fattori come potenza laser, messa a fuoco del raggio, velocità di saldatura e caratteristiche del materiale devono essere attentamente controllati per ottenere lo spessore e la qualità di saldatura desiderati, rendendo la saldatura laser un processo complesso e altamente adattabile per la produzione moderna.

Applicazioni della saldatura laser

La saldatura laser è diventata una tecnologia fondamentale in numerosi settori, grazie alla sua precisione, velocità e capacità di produrre saldature di alta qualità e uniformi con una minima distorsione termica. Con l'evolversi delle esigenze di produzione, la versatilità e l'adattabilità della saldatura laser continuano a renderla uno strumento inestimabile.

- Settore automobilistico: nel settore automobilistico, la saldatura laser è ampiamente utilizzata per assemblare carrozzerie, componenti del motore, ingranaggi di trasmissione, sistemi di scarico e moduli batteria per veicoli elettrici. Il processo consente giunzioni resistenti e ad alta precisione, riducendo al minimo il peso dei componenti. La capacità della saldatura laser di unire materiali diversi, come alluminio e acciaio, la rende particolarmente utile per progetti di veicoli leggeri ed efficienti dal punto di vista energetico.

- Settore aerospaziale: la saldatura laser è fondamentale nel settore aerospaziale per la sua capacità di creare giunzioni precise e ad alta resistenza per componenti critici come pale di turbine, telai strutturali e serbatoi di carburante. La sua minima zona interessata dal calore aiuta a mantenere l'integrità strutturale di materiali aerospaziali leggeri e sensibili al calore, come leghe di titanio e compositi. La precisione della saldatura laser garantisce la conformità a rigorosi standard di sicurezza e prestazioni.

- Energia e generazione di potenza: nel settore energetico, la saldatura laser viene utilizzata per la produzione di componenti per turbine eoliche, pannelli solari, apparecchiature per petrolio e gas e centrali nucleari. La capacità di produrre saldature resistenti e prive di difetti garantisce affidabilità e sicurezza in ambienti ad alta pressione e alta temperatura. La saldatura laser supporta anche la fabbricazione di scambiatori di calore, tubi e recipienti ad alta pressione.

- Cantieristica navale e industria marittima: l'industria cantieristica navale trae vantaggio dalla capacità della saldatura laser di produrre saldature resistenti e resistenti alla corrosione. Viene utilizzata per unire piastre di acciaio strutturali, componenti dello scafo e finiture interne. Il processo riduce il peso complessivo delle imbarcazioni, aumenta l'efficienza del carburante e supporta progetti complessi con elevata precisione.

- Elettronica di consumo ed elettrodomestici: la saldatura laser è impiegata nell'assemblaggio di elettronica di consumo, come smartphone, tablet ed elettrodomestici. Garantisce giunzioni affidabili ed esteticamente accattivanti in involucri metallici, connettori e pacchi batteria. Il processo supporta linee di produzione automatizzate ad alta velocità, migliorando produttività e coerenza.

- Industria alimentare e delle bevande: la saldatura laser è utilizzata nell'industria alimentare e delle bevande per produrre apparecchiature in acciaio inossidabile, come tubi, apparecchiature per birrifici e macchine riempitrici. Le saldature igieniche e senza giunzioni prodotte dalla saldatura laser impediscono la crescita batterica e semplificano i processi di pulizia, rendendola ideale per applicazioni di qualità alimentare.

- Edilizia e architettura: la saldatura laser trova applicazioni nei settori dell'edilizia e dell'architettura per creare strutture metalliche resistenti ed esteticamente gradevoli. Viene utilizzata per la fabbricazione di travi strutturali, elementi decorativi, facciate e altro ancora. La precisione e la velocità del processo consentono la creazione di design personalizzati e geometrie complesse.

- Agricoltura e macchinari pesanti: il settore agricolo si affida alla saldatura laser per realizzare componenti robusti per macchinari e attrezzature, come aratri, trattori e caricatori. I giunti saldati al laser offrono elevata resistenza e durata per resistere a condizioni operative difficili.

Le diverse applicazioni della saldatura laser nei vari settori evidenziano il suo ruolo di strumento fondamentale per la produzione e l'ingegneria moderne. La capacità di controllare lo spessore e la qualità delle saldature con precisione assicura che la saldatura laser soddisfi le richieste esigenti di prodotti ad alte prestazioni, assemblaggi complessi e rigorosi standard normativi.

Fattori che influenzano lo spessore della saldatura laser

Ottenere lo spessore desiderato nella saldatura laser è un processo complesso influenzato da numerosi fattori. Ognuno di questi fattori ha un impatto diretto sulla profondità di penetrazione, sulla qualità e sull'integrità della saldatura. La comprensione di queste variabili consente ai produttori di personalizzare il processo di saldatura laser per ottenere spessore, resistenza e precisione ottimali.

Potenza laser

- Impatto sullo spessore della saldatura: la potenza laser è uno dei fattori più critici nella determinazione dello spessore della saldatura. Una potenza laser più elevata aumenta l'apporto di energia, consentendo una penetrazione più profonda e saldature più spesse. Al contrario, livelli di potenza inferiori producono saldature più superficiali, che possono essere più adatte per materiali sottili o applicazioni in cui è richiesto un apporto di calore minimo.

- Ottimizzazione: la regolazione della potenza laser in base allo spessore del materiale e alla profondità di penetrazione desiderata garantisce un utilizzo efficace dell'energia. Per materiali più spessi o saldature profonde, è necessario applicare una potenza sufficiente per ottenere la penetrazione necessaria senza causare zone termicamente alterate (HAZ) eccessive.

Velocità di saldatura

- Impatto sullo spessore della saldatura: la velocità di saldatura, ovvero la velocità con cui il laser si muove lungo il giunto, influenza significativamente lo spessore della saldatura. Una velocità di saldatura più lenta consente a una maggiore energia laser di essere assorbita dal materiale, con conseguenti saldature più spesse e profonde. Al contrario, velocità più elevate riducono l'apporto di calore, con conseguenti saldature più superficiali.

- Ottimizzazione: bilanciare la velocità di saldatura con la potenza del laser è essenziale per ottenere lo spessore desiderato. Velocità eccessivamente basse possono portare a surriscaldamento e difetti, mentre velocità elevate possono causare una fusione incompleta o una mancanza di penetrazione.

Posizione focale

- Impatto sullo spessore della saldatura: la posizione focale del raggio laser influisce sul punto in cui l'energia è concentrata sul pezzo in lavorazione. Focalizzando il raggio precisamente sulla superficie del materiale o leggermente al di sotto di essa, è possibile aumentare la profondità di penetrazione, con conseguenti saldature più spesse. Il disallineamento del punto focale può portare a una penetrazione incoerente o insufficiente.

- Ottimizzazione: regolando il punto focale in base allo spessore del materiale e alla modalità di saldatura (conduzione o keyhole), i produttori possono ottenere uno spessore di saldatura più controllato. La messa a fuoco accurata migliora la concentrazione di energia e garantisce una profondità costante.

Qualità e modalità del raggio

- Impatto sullo spessore della saldatura: la qualità e la modalità del raggio (TEM00, TEM01, ecc.) influenzano il modo in cui l'energia laser viene distribuita nell'area di lavoro. Un raggio monomodale di alta qualità (TEM00) fornisce un punto più concentrato e intenso, consentendo una penetrazione più profonda e saldature più spesse. I raggi multimodali, d'altro canto, possono portare a saldature più ampie ma meno profonde a causa della diffusione dell'energia.

- Ottimizzazione: la selezione di un laser con la qualità e la modalità del raggio appropriate migliora il controllo sullo spessore della saldatura. Per applicazioni che richiedono saldature profonde e strette, un laser monomodale di alta qualità è l'ideale.

Proprietà dei materiali

- Impatto sullo spessore della saldatura: materiali diversi rispondono all'energia laser in modo diverso in base a proprietà come conduttività termica, punto di fusione e riflettività. Ad esempio, i metalli con elevata conduttività termica, come alluminio e rame, dissipano rapidamente il calore, richiedendo una maggiore potenza laser per ottenere la penetrazione desiderata. I materiali con elevata riflettività possono anche ridurre l'assorbimento di energia, influenzando lo spessore.

- Ottimizzazione: comprendere le proprietà specifiche del materiale aiuta a regolare i parametri laser per ottenere lo spessore target. Ad esempio, i materiali riflettenti possono trarre vantaggio da trattamenti superficiali per migliorare l'assorbimento o richiedere una potenza maggiore per una penetrazione efficace.

Preriscaldamento

- Impatto sullo spessore della saldatura: preriscaldare il materiale prima della saldatura può ridurre i gradienti termici, consentendo una penetrazione più fluida e saldature più spesse. Riduce inoltre al minimo il rischio di cricche nei materiali soggetti a stress termico, come gli acciai ad alto tenore di carbonio.

- Ottimizzazione: il preriscaldamento aiuta a ottenere uno spessore uniforme, specialmente nelle sezioni più spesse dove un raffreddamento rapido potrebbe altrimenti portare a difetti. Il grado di preriscaldamento dovrebbe essere controllato per evitare un apporto termico eccessivo.

Condizione della superficie

- Impatto sullo spessore della saldatura: le condizioni della superficie del materiale, tra cui pulizia e ossidazione, influiscono sull'assorbimento di energia e sulla penetrazione. Contaminanti come oli, ossidi e sporcizia possono ridurre l'assorbimento di energia laser, determinando uno spessore non uniforme e saldature più deboli.

- Ottimizzazione: la pulizia e la preparazione della superficie prima della saldatura assicurano che l'energia laser venga assorbita in modo efficace, portando a uno spessore controllato. Anche i trattamenti superficiali, come la molatura o la sabbiatura, possono migliorare la qualità della saldatura.

Gas di protezione e gas di assistenza

- Impatto sullo spessore della saldatura: il gas di protezione (come argon, elio o azoto) protegge il bagno di saldatura dalla contaminazione atmosferica e può influenzare la penetrazione e lo spessore della saldatura. Gas diversi hanno proprietà termiche variabili, che influenzano l'apporto di calore e le caratteristiche della saldatura. Anche i gas di assistenza, spesso utilizzati nel taglio, possono svolgere un ruolo nel mantenimento di un bagno di saldatura stabile.

- Ottimizzazione: la scelta del gas di protezione appropriato migliora la penetrazione della saldatura. Ad esempio, l'elio, con elevata conduttività termica, può aumentare la penetrazione, influenzando lo spessore della saldatura. La regolazione delle portate del gas assicura una protezione sufficiente senza introdurre turbolenze o difetti.

Modalità di saldatura (conduzione VS buco della serratura)

- Impatto sullo spessore della saldatura: la saldatura laser può avvenire in modalità conduzione o keyhole, ciascuna delle quali influisce sullo spessore di saldatura ottenibile. La saldatura a conduzione produce saldature ampie e poco profonde, adatte per applicazioni a livello superficiale, mentre la saldatura keyhole crea saldature profonde e strette, ideali per materiali più spessi.

- Ottimizzazione: la selezione della modalità di saldatura appropriata consente un controllo preciso sullo spessore. La modalità di conduzione viene utilizzata quando sono richieste saldature superficiali estetiche, mentre la modalità keyhole è ideale per applicazioni che richiedono una maggiore profondità di penetrazione.

Configurazione congiunta

- Impatto sullo spessore della saldatura: la configurazione del giunto, come giunto di testa, giunto a sovrapposizione o giunto a T, influisce sul modo in cui l'energia laser interagisce con i materiali e determina lo spessore ottenibile. Ad esempio, i giunti di testa consentono la saldatura a penetrazione completa, mentre i giunti a sovrapposizione possono richiedere più potenza laser per una profondità equivalente.

- Ottimizzazione: la scelta della corretta configurazione del giunto in base allo spessore del materiale e ai requisiti applicativi garantisce un'efficace distribuzione dell'energia e uno spessore di saldatura ottimale.

Lunghezza d'onda laser

- Impatto sullo spessore della saldatura: la lunghezza d'onda del laser influisce sull'efficacia con cui il materiale assorbe energia. Ad esempio, lunghezze d'onda più corte, come quelle dei laser a fibra, vengono assorbite meglio dai metalli rispetto a lunghezze d'onda più lunghe dei laser a CO2, influenzando la profondità di penetrazione e lo spessore della saldatura.

- Ottimizzazione: la scelta di un laser con una lunghezza d'onda che corrisponda alle caratteristiche di assorbimento del materiale garantisce un uso efficiente dell'energia, consentendo uno spessore di saldatura ottimale.

Lavorazione pre e post saldatura

- Elaborazione pre-saldatura: la preparazione della superficie, la pulizia e l'allineamento prima della saldatura migliorano l'assorbimento di energia del laser, con conseguente spessore uniforme. Eventuali contaminanti o disallineamenti possono causare difetti o penetrazione incoerente.

- Lavorazione post-saldatura: i trattamenti post-saldatura, come il trattamento termico o il raffreddamento controllato, influenzano la struttura e la stabilità della saldatura. Le velocità di raffreddamento controllate aiutano a mantenere uno spessore uniforme prevenendo stress residuo o deformazioni.

- Ottimizzazione: una corretta lavorazione pre e post saldatura migliora la qualità della saldatura, consentendo di ottenere spessori di saldatura e proprietà meccaniche uniformi.

Ognuno di questi fattori gioca un ruolo cruciale nel determinare lo spessore e la qualità delle saldature laser. Regolando e ottimizzando attentamente ogni variabile, i produttori possono ottenere gli spessori di saldatura desiderati, assicurando che la saldatura laser soddisfi i severi requisiti di varie applicazioni industriali.

Ottimizzazione dello spessore della saldatura

L'ottimizzazione dello spessore della saldatura laser comporta un attento bilanciamento di più parametri di processo e l'impiego di strategie per un controllo preciso. Ottenere lo spessore di saldatura desiderato è essenziale per garantire la resistenza della saldatura, ridurre al minimo i difetti e soddisfare le specifiche di progettazione.

Regolazione dei parametri di processo

Regolazione della potenza del laser

- Impatto: la potenza laser influisce direttamente sulla profondità di penetrazione e sullo spessore della saldatura. Aumentare la potenza fornisce più energia al bagno di saldatura, consentendo saldature più profonde e spesse, mentre ridurre la potenza comporta una penetrazione più superficiale.

- Strategia di ottimizzazione: per ottenere uno spessore di saldatura ottimale, la potenza del laser deve essere attentamente regolata in base alle proprietà del materiale, alla configurazione del giunto e ai requisiti di spessore. Una potenza eccessiva può portare a difetti come porosità o fusione eccessiva, quindi è fondamentale trovare un equilibrio che massimizzi la penetrazione riducendo al minimo gli effetti indesiderati.

Controllo della velocità di saldatura

- Impatto: la velocità di saldatura determina la quantità di tempo in cui il laser interagisce con il materiale. Velocità più basse aumentano l'assorbimento di energia, con conseguenti saldature più profonde e spesse, mentre velocità più elevate riducono l'apporto di calore e producono saldature più sottili.

- Strategia di ottimizzazione: la regolazione della velocità di saldatura insieme alla potenza laser assicura uno spessore uniforme. Velocità più basse possono essere utilizzate per materiali più spessi o per una penetrazione più profonda, ma devono essere controllate per evitare surriscaldamenti o zone eccessivamente colpite dal calore.

Regolazione della posizione focale

- Impatto: la posizione del fuoco laser rispetto alla superficie del materiale influisce sulla concentrazione di energia. Un raggio focalizzato sulla superficie o leggermente al di sotto di essa massimizza la penetrazione e aumenta lo spessore della saldatura, mentre una posizione focale allineata in modo errato può portare a risultati incoerenti.

- Strategia di ottimizzazione: la regolazione precisa del punto focale assicura un'erogazione di energia costante al pezzo in lavorazione, migliorando lo spessore della saldatura. Potrebbero essere necessarie regolazioni della posizione focale per materiali diversi o configurazioni di giunti per ottenere i risultati desiderati.

Ottimizzazione della qualità e della modalità del fascio

- Impatto: i raggi laser di alta qualità con una struttura modale stabile offrono una migliore concentrazione di energia, consentendo saldature più profonde e controllate.

- Strategia di ottimizzazione: garantire l'uso di fasci di alta qualità e selezionare la modalità fascio appropriata aiuta a ottenere uno spessore di saldatura preciso e uniforme. Mantenere stabile l'output laser e la qualità del fascio tramite una regolare manutenzione delle apparecchiature è fondamentale.

Flusso di gas di protezione e assistenza

- Impatto: il tipo e la portata del gas di protezione influenzano la stabilità e la penetrazione del bagno di saldatura. Una protezione adeguata protegge dalla contaminazione e può migliorare l'assorbimento di energia, mentre i gas di assistenza aiutano a mantenere un ambiente di saldatura stabile.

- Strategia di ottimizzazione: selezione del gas di protezione appropriato (ad esempio, argon, elio o azoto) e regolazione delle portate per garantire una penetrazione e uno spessore di saldatura ottimali. Il gas di protezione deve essere adattato al materiale e alle condizioni di saldatura per massimizzarne l'efficacia.

Velocità di preriscaldamento e raffreddamento

- Impatto: i materiali preriscaldati riducono i gradienti termici, migliorando l'assorbimento di energia e la penetrazione. Le velocità di raffreddamento influenzano il processo di solidificazione e la struttura della saldatura.

- Strategia di ottimizzazione: l'implementazione del preriscaldamento controllato e del raffreddamento post-saldatura garantisce uno spessore uniforme e riduce al minimo il rischio di difetti come crepe o deformazioni.

Strategie per il controllo

Mappatura e simulazione dei processi

Sviluppare una mappa di processo che correla i parametri laser (ad esempio, potenza, velocità, posizione focale) con lo spessore della saldatura aiuta a identificare le impostazioni ottimali per diversi materiali e configurazioni di giunti. Il software di simulazione della saldatura può inoltre aiutare a prevedere gli effetti delle modifiche dei parametri sullo spessore della saldatura, riducendo la necessità di costosi tentativi ed errori.

Sistemi di monitoraggio e feedback in tempo reale

L'implementazione di sensori e sistemi di monitoraggio durante la saldatura laser fornisce dati in tempo reale su penetrazione, spessore e qualità della saldatura. I sistemi di feedback automatizzati possono regolare i parametri in risposta ai cambiamenti nell'ambiente di saldatura, garantendo uno spessore di saldatura uniforme.

Sistemi di controllo adattivi

I sistemi di saldatura laser avanzati possono regolare automaticamente la potenza laser, la velocità e altri parametri in base al feedback in tempo reale. Questa capacità riduce al minimo la variabilità e garantisce uno spessore di saldatura uniforme su geometrie complesse o condizioni variabili dei materiali.

Preparazione della superficie e condizionamento del materiale

Una corretta preparazione della superficie, inclusa la pulizia e il condizionamento, migliora l'assorbimento di energia e la consistenza della saldatura. Strategie come la molatura, la sabbiatura o l'applicazione di rivestimenti superficiali migliorano l'interazione dell'energia laser, con conseguente spessore più uniforme.

Ottimizzazione della progettazione e dell'adattamento dei giunti

Ridurre al minimo gli spazi vuoti e garantire un allineamento preciso dei componenti migliora il trasferimento di energia e la coerenza nello spessore della saldatura. L'utilizzo di tecniche di serraggio e fissaggio appropriate aiuta a mantenere condizioni di giunzione ottimali durante la saldatura.

Convalida e test del processo

L'esecuzione di test e convalide regolari dei processi di saldatura laser aiuta a identificare le impostazioni ottimali dei parametri per applicazioni specifiche. Il miglioramento continuo del processo garantisce che lo spessore della saldatura rimanga entro le tolleranze desiderate.

Regolando i parametri chiave del processo e implementando strategie di controllo efficaci, i produttori possono ottenere uno spessore di saldatura ottimale, migliorare la qualità del giunto e potenziare l'efficienza complessiva delle loro operazioni di saldatura laser. Queste pratiche assicurano che la saldatura laser rimanga una soluzione affidabile e versatile per diverse applicazioni industriali.

Sfide e considerazioni

L'ottimizzazione dello spessore della saldatura laser non è priva di sfide. Vari fattori possono avere un impatto sulla consistenza, qualità e prestazioni della saldatura. Comprendendo i problemi comuni e implementando misure di controllo qualità robuste, i produttori possono migliorare i loro processi e garantire saldature affidabili.

Problemi comuni

Profondità di penetrazione incoerente

- Sfida: variazioni nella potenza laser, nella messa a fuoco del raggio, nello spessore del materiale o nell'allineamento dei giunti possono portare a profondità di penetrazione incoerenti, influenzando lo spessore della saldatura. Questa incoerenza può causare giunti deboli, mancanza di fusione o difetti strutturali, compromettendo l'integrità della saldatura.

- Considerazione: la calibrazione regolare della sorgente laser, il monitoraggio della messa a fuoco del raggio e il controllo preciso dei parametri di saldatura sono essenziali per ottenere una penetrazione e uno spessore di saldatura uniformi.

Zone termicamente alterate (ZTA)

- Sfida: un apporto di calore eccessivo può creare una grande zona termicamente alterata, alterando la microstruttura del materiale e riducendo le proprietà meccaniche vicino alla saldatura. Ciò può portare a deformazioni, stress residuo o cricche, specialmente in materiali sensibili allo stress termico.

- Considerazione: l'ottimizzazione della potenza laser e della velocità di saldatura, nonché l'utilizzo di gas di protezione appropriati, possono ridurre al minimo le zone interessate dal calore e mantenere uno spessore di saldatura costante.

Porosità e intrappolamento di gas

- Sfida: i gas intrappolati nel bagno di saldatura possono causare porosità, riducendo la resistenza meccanica della saldatura e portando a incongruenze nello spessore della saldatura. La porosità può derivare da contaminanti, gas di protezione insufficiente o impostazioni di processo non corrette.

- Considerazione: la pulizia della superficie prima della saldatura, l'ottimizzazione del flusso di gas di protezione e la riduzione dei contaminanti possono ridurre al minimo la porosità. Il monitoraggio in tempo reale aiuta a rilevare e risolvere i problemi di porosità nelle prime fasi del processo.

Riflettività dei materiali

- Sfida: i materiali altamente riflettenti, come alluminio e rame, riflettono una porzione significativa dell'energia laser, il che comporta difficoltà nel raggiungere una penetrazione adeguata e uno spessore uniforme. Questi materiali potrebbero richiedere considerazioni speciali per migliorare l'assorbimento di energia.

- Considerazione: i trattamenti superficiali, come rivestimenti o testurizzazioni, e l'uso di laser con lunghezze d'onda più corte possono migliorare l'assorbimento di energia e la consistenza dei materiali riflettenti.

Disallineamento e spazi articolari

- Sfida: Giunti o spazi disallineati tra i componenti riducono la capacità del laser di ottenere una penetrazione uniforme. Ciò può portare a sottosquadri, fusione incompleta e spessore di saldatura variabile.

- Considerazione: un corretto fissaggio, allineamento e controllo della messa in opera garantiscono condizioni di giunzione costanti, riducendo la probabilità di difetti.

Distorsione termica e stress

- Sfida: una distribuzione non uniforme del calore e un raffreddamento rapido possono causare distorsioni termiche, sollecitazioni residue e deformazioni, che possono influire sullo spessore della saldatura e sull'integrità del giunto.

- Considerazione: il preriscaldamento, il raffreddamento controllato e le velocità di saldatura ottimizzate aiutano a ridurre le sollecitazioni termiche e a mantenere dimensioni di saldatura costanti.

Misure di controllo della qualità

Monitoraggio dei processi in tempo reale

- Misura: l'implementazione di sistemi di monitoraggio in tempo reale fornisce feedback su parametri chiave, come potenza laser, velocità di saldatura e profondità di penetrazione. Ciò consente regolazioni immediate, riducendo le variazioni nello spessore della saldatura e migliorando la coerenza complessiva.

- Considerazione: sensori ottici, monitor della temperatura e sistemi di feedback laser sono esempi di strumenti che possono essere utilizzati per mantenere la stabilità del processo.

Preparazione della superficie pre-saldatura

- Misurazione: per ottenere un assorbimento energetico costante e una qualità della saldatura ottimale è fondamentale assicurarsi che la superficie del pezzo in lavorazione sia pulita, priva di contaminanti e adeguatamente preparata.

- Considerazione: i trattamenti superficiali come la molatura, lo sgrassaggio o l'applicazione di rivestimenti aiutano a ridurre al minimo i contaminanti che potrebbero interferire con il trasferimento di energia.

Taratura e manutenzione delle apparecchiature

- Misura: la calibrazione e la manutenzione regolari delle sorgenti laser, delle ottiche e degli altri componenti del sistema garantiscono una qualità del raggio stabile, una potenza in uscita e una precisione ottimali.

- Considerazione: i controlli periodici prevengono il degrado delle prestazioni, che potrebbe influire sullo spessore della saldatura e sulla qualità complessiva.

Prove non distruttive (NDT)

- Misura: tecniche come test a ultrasuoni, radiografia e ispezioni visive aiutano a valutare la qualità della saldatura senza danneggiare la parte. I metodi NDT rilevano porosità, crepe, fusione incompleta e altri problemi.

- Considerazione: l'implementazione di procedure NDT aiuta a verificare la coerenza della saldatura e l'aderenza alle specifiche, riducendo la probabilità di guasti del prodotto.

Utilizzo di gas di protezione e gas di assistenza

- Misura: la corretta selezione e il controllo del flusso dei gas di protezione proteggono il bagno di saldatura dalla contaminazione atmosferica e influenzano la penetrazione della saldatura.

- Considerazione: la regolazione del tipo e della portata dei gas di protezione può ridurre al minimo l'ossidazione, la porosità e le incoerenze nello spessore della saldatura.

Ottimizzazione del processo di saldatura

- Misurazione: lo sviluppo di una mappa di processo che correla i parametri laser (ad esempio potenza, velocità, posizione focale) con lo spessore della saldatura garantisce impostazioni ottimali per diversi materiali e configurazioni dei giunti.

- Considerazione: il miglioramento continuo del processo, supportato da test e simulazioni, migliora il controllo sullo spessore della saldatura e riduce la variabilità.

Formazione e operatori qualificati

- Misura: operatori qualificati con una conoscenza approfondita dei parametri, dei materiali e delle tecniche di saldatura laser contribuiscono in modo significativo al mantenimento della qualità e della coerenza della saldatura.

- Considerazione: la formazione continua e lo sviluppo delle competenze consentono agli operatori di identificare e risolvere rapidamente i problemi, migliorando il controllo dei processi.

Affrontando le sfide comuni e implementando misure di controllo qualità efficaci, i produttori possono ottimizzare i processi di saldatura laser per ottenere spessori di saldatura uniformi, elevata integrità strutturale e qualità superiore.

Riepilogo

Lo spessore della saldatura laser è un fattore critico che influenza la resistenza, la precisione e le prestazioni complessive dei giunti saldati. Per ottenere uno spessore ottimale è necessaria una profonda comprensione di vari fattori, tra cui potenza laser, velocità di saldatura, qualità del fascio, posizione focale, proprietà dei materiali e gas di protezione. La regolazione di questi parametri garantisce un apporto energetico preciso e una penetrazione uniforme, con conseguenti saldature di alta qualità e prive di difetti. I trattamenti pre e post saldatura, nonché la configurazione dei giunti e le condizioni della superficie, influiscono ulteriormente sul risultato della saldatura. Affrontando sfide comuni come penetrazione incoerente, porosità e distorsione termica, i produttori possono ottimizzare lo spessore della saldatura e migliorare l'affidabilità complessiva del processo. L'implementazione di misure di controllo qualità robuste, tra cui monitoraggio in tempo reale, corretta calibrazione delle apparecchiature e formazione degli operatori, garantisce risultati coerenti e affidabili. Con queste intuizioni, la saldatura laser rimane una soluzione indispensabile per i settori che richiedono precisione, resistenza e alta produttività.

Ottieni soluzioni di saldatura laser

Ottimizzare lo spessore della saldatura laser è essenziale per ottenere saldature precise, resistenti e affidabili in varie applicazioni. In AccTek Laser, forniamo soluzioni di saldatura laser avanzate su misura per soddisfare le esigenze uniche del tuo settore. I nostri sistemi di saldatura laser all'avanguardia offrono un controllo eccezionale sui parametri chiave, come potenza laser, messa a fuoco del raggio e velocità di saldatura, garantendo una penetrazione costante e risultati di alta qualità. Il nostro team di esperti è dedicato ad aiutarti a selezionare il giusto saldatrice laser in base al tipo di materiale, alla configurazione del giunto e alle specifiche esigenze applicative.

Che tu debba saldare componenti sottili e delicati o parti strutturali spesse, le soluzioni di AccTek Laser offrono una precisione superiore, zone minime interessate dal calore ed efficienza senza pari. Con il nostro supporto completo, che include consulenza pre-vendita, integrazione di sistema, formazione e manutenzione, puoi ottimizzare il tuo processo di saldatura e ottenere prestazioni senza pari. Contattaci oggi stesso per scoprire la soluzione di saldatura laser perfetta per le tue esigenze produttive.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser