Quali sono i problemi più comuni delle macchine per la pulizia laser?

Come apparecchiatura avanzata per la pulizia senza contatto, una macchina per la pulizia laser rimuove gli inquinanti dalla superficie del substrato con raggi laser ad alta energia. È stata ampiamente utilizzata nella rimozione della ruggine industriale, nella rimozione del rivestimento, nella pulizia della muffa e nella protezione delle reliquie culturali. Rispetto ai metodi di pulizia tradizionali, la tecnologia di pulizia laser è gradualmente diventata il metodo di pulizia preferito in molti settori grazie ai suoi vantaggi quali elevata efficienza, protezione ambientale e basso danno al substrato.

Tuttavia, macchine per la pulizia laser incontrano ancora alcuni problemi comuni nel funzionamento effettivo, come efficienza di pulizia insufficiente, danni termici ai substrati, costi operativi elevati, rischi per la sicurezza e compatibilità limitata dei materiali. Questi problemi possono influenzare l'effetto di pulizia e l'uso a lungo termine dell'attrezzatura, quindi è molto importante avere una profonda comprensione di questi problemi e risolverli correttamente.

Sommario

Panoramica sulla tecnologia di pulizia laser

La pulizia laser è una moderna tecnologia di pulizia non distruttiva che utilizza un raggio laser ad alta energia per agire sulla superficie del materiale per vaporizzare, decomporre o staccare rapidamente inquinanti, strati di ossido o altri attacchi indesiderati senza causare usura fisica al substrato. Questa tecnologia ha ricevuto ampia attenzione negli ultimi anni ed è stata gradualmente applicata a molti campi come la produzione industriale, la manutenzione automobilistica, l'aerospaziale, la costruzione navale e la protezione delle reliquie culturali. È diventato il metodo di pulizia preferito in molti settori grazie alle sue caratteristiche precise e rispettose dell'ambiente.

Come funziona la pulizia laser

Il principio fondamentale della pulizia laser è quello di utilizzare un raggio laser ad alta intensità per concentrarsi sulla superficie da pulire, facendo sì che i contaminanti assorbano l'energia luminosa e si espandano, vaporizzino o si decompongano rapidamente, e li rimuovano tramite forza fisica ed energia termica. Il processo specifico include due fasi principali:

- Processo di azione laser: il raggio laser si concentra sulla superficie dell'inquinante con una densità di energia estremamente elevata e la temperatura della superficie dell'inquinante aumenta bruscamente, causando l'espansione o la vaporizzazione delle molecole dell'inquinante. Il substrato assorbe meno energia laser e mantiene una temperatura più bassa, evitando effetti termici eccessivi.

- Peeling istantaneo: l'inquinante riscaldato viene staccato dal substrato grazie alla rapida espansione, formando piccole particelle, gas o plasma. In genere, viene combinato con un dispositivo di separazione del fumo per impedire che questi prodotti e particelle vaporizzati entrino nell'aria.

Vantaggi della tecnologia di pulizia laser

Rispetto ai tradizionali metodi di pulizia meccanica, chimica e ad ultrasuoni, la pulizia laser presenta una serie di vantaggi significativi:

- Senza contatto: la pulizia laser non necessita di entrare in contatto con la superficie del materiale, evitando attriti e usura, ed è quindi adatta a parti con requisiti di elevata precisione e materiali sensibili al calore.

- Tutela ambientale: la pulizia laser non richiede solventi chimici, lo spreco è costituito da un numero ridotto di particelle e gas e gli inquinanti prodotti hanno un impatto meno negativo sull'ambiente.

- Elevata precisione e controllabilità: il laser può controllare con precisione energia, lunghezza d'onda e durata dell'impulso, ed è adatto per lavorazioni e pulizie di precisione a livello di micron, evitando danni alla superficie del substrato.

- Ampia gamma di applicabilità dei materiali: la pulizia laser può essere applicata a una vasta gamma di materiali, quali metalli, ceramica, gomma, vetro, ecc., con un'ampia gamma di adattabilità.

Applicazioni tipiche della pulizia laser

La pulizia laser ha un'ampia gamma di applicazioni, che coprono molti campi:

- Rimozione della ruggine industriale: la pulizia laser può rimuovere efficacemente strati di ossido, ruggine, ecc. dalle superfici metalliche ed è particolarmente adatta per la rimozione della ruggine da parti di precisione e strutture di grandi dimensioni.

- Rimozione del rivestimento: utilizzata per rimuovere vernice, rivestimenti, ecc. da superfici metalliche, comunemente utilizzata nella rimozione del rivestimento nei settori della produzione automobilistica e aerospaziale.

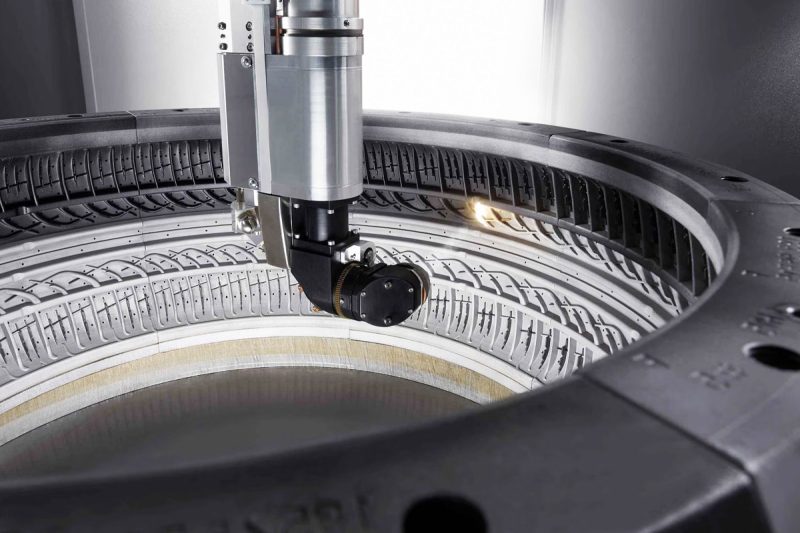

- Pulizia degli stampi: la pulizia laser può rimuovere con precisione i residui dalla superficie degli stampi in plastica e gomma, ridurre le perdite dallo stampo e migliorare la qualità del prodotto.

- Protezione dei cimeli culturali: la tecnologia di pulizia laser può essere utilizzata per rimuovere sporco e strati di ossido da cimeli culturali, sculture in pietra e altre opere d'arte, nonché per ripararli e proteggerli senza danneggiarli.

Problemi comuni delle macchine per la pulizia laser

Come nuovo tipo di metodo di pulizia industriale, la pulizia laser è ampiamente utilizzata in molti campi. Tuttavia, nell'uso effettivo, ci sono ancora alcuni problemi comuni in termini di effetto di pulizia delle apparecchiature, protezione del substrato, costi operativi, sicurezza e compatibilità dei materiali. Questi problemi non solo influenzano l'effetto di pulizia, ma possono anche portare a maggiori costi operativi delle apparecchiature o rischi per la sicurezza. Pertanto, per migliorare l'efficienza della pulizia e la durata delle apparecchiature, è molto necessario comprendere le cause di questi problemi e adottare contromisure appropriate.

Efficienza di pulizia insufficiente

L'insufficiente efficienza di pulizia è uno dei problemi più comuni nella pulizia laser, che di solito si manifesta come bassa velocità di pulizia, molti residui superficiali dopo la pulizia o pulizia non uniforme. Le ragioni di questo problema includono:

- Parametri laser errati: i parametri principali della pulizia laser, come energia dell'impulso, lunghezza d'onda, durata dell'impulso e diametro del raggio, influenzeranno direttamente l'effetto di pulizia. Se l'energia dell'impulso è troppo bassa, la densità energetica del laser non è sufficiente per rimuovere efficacemente i contaminanti, con conseguente pulizia incompleta. Se l'energia dell'impulso è troppo alta, sebbene i contaminanti possano essere rimossi, potrebbe anche causare danni al substrato, in particolare per i materiali più fragili.

- Problemi di qualità del raggio: la qualità del raggio del laser influisce direttamente sull'efficienza e sulla qualità della pulizia. Raggi irregolari o messa a fuoco instabile impediranno all'energia laser di concentrarsi sui contaminanti, riducendo l'effetto di pulizia. Inoltre, l'incoerenza del profilo del raggio renderà anche l'area di pulizia irregolare, causando una pulizia eccessiva o insufficiente di alcune aree.

- Tipo di contaminante superficiale: diversi tipi di contaminanti hanno diversi tassi di assorbimento per i laser. Ad esempio, ci sono grandi differenze nei tassi di assorbimento di strati di ossido metallico, grasso, strati di vernice, ecc. Alcuni contaminanti sono più facili da vaporizzare sotto l'azione di laser ad alta energia, mentre altri richiedono parametri specifici per migliorare l'efficienza della pulizia. La scelta della combinazione appropriata di parametri laser è fondamentale per gestire diversi contaminanti.

Danni termici al substrato

Poiché la pulizia laser utilizza un raggio laser ad alta energia per agire sulla superficie del materiale, un funzionamento improprio può causare danni termici alla superficie del substrato:

- Fusione o deformazione della superficie: quando la potenza del laser è impostata troppo alta o il tempo di pulizia è troppo lungo, la temperatura superficiale del materiale aumenterà rapidamente, il che potrebbe causare la fusione o la deformazione dello strato superficiale, in particolare per materiali sensibili al calore come metalli o plastiche. Questo effetto termico influirà sulle proprietà fisiche del materiale e causerà persino danni strutturali.

- Formazione di microfessure: per alcuni materiali fragili (come ceramica, vetro, ecc.), l'alta temperatura della pulizia laser può causare microfessure, specialmente in caso di pulizia ripetuta o di elevata potenza a lungo termine. Le microfessure non solo influenzano l'aspetto, ma possono anche indebolire la resistenza meccanica del materiale, con conseguente riduzione della durata utile.

Costi operativi elevati

L'elevato costo operativo delle apparecchiature di pulizia laser è solitamente uno dei fattori importanti di cui gli utenti sono preoccupati. Questi costi derivano principalmente dai seguenti aspetti:

- Consumo energetico: le apparecchiature di pulizia laser consumano molta energia quando lavorano ad alta potenza, specialmente quando puliscono grandi aree e inquinanti pesanti. La richiesta energetica delle apparecchiature può portare a un aumento dei costi operativi. Soprattutto in scenari di utilizzo ad alta frequenza, il costo del consumo energetico sarà più significativo.

- Costi di manutenzione e riparazione: le apparecchiature di pulizia laser contengono molteplici componenti di precisione, come ottiche laser, sorgenti laser e sistemi di raffreddamento, ecc. Questi componenti richiedono una manutenzione regolare per garantire il normale funzionamento dell'apparecchiatura. In particolare, i componenti ottici e le sorgenti laser vengono facilmente danneggiati durante il funzionamento ad alta potenza a lungo termine e il costo di sostituzione è elevato. Inoltre, anche la manutenzione del sistema di raffreddamento è fondamentale. Se il sistema di raffreddamento si guasta, l'apparecchiatura di pulizia laser potrebbe spegnersi a causa del surriscaldamento.

Domanda di Sicurezza

Il processo di pulizia laser prevede l'uso di laser ad alta potenza. Un funzionamento improprio causerà rischi per la sicurezza degli operatori e dell'ambiente, principalmente nei seguenti aspetti:

- Danni agli occhi e alla pelle: il laser ad alta energia generato durante la pulizia laser è direttamente dannoso per la pelle e gli occhi, in particolare per gli occhi dell'operatore, e l'esposizione al laser può causare danni permanenti. Pertanto, gli operatori devono indossare occhiali protettivi laser e dispositivi di protezione che soddisfino gli standard e siano conformi alle normative di sicurezza.

- Emissioni di fumo e particelle: durante la pulizia laser, gli inquinanti vaporizzano ad alte temperature e formano fumo e minuscole particelle. Se questi gas e particelle non vengono rimossi in tempo, possono influire sulla qualità dell'aria e avere un effetto negativo sulla salute dell'operatore. Per questo motivo, è particolarmente importante essere dotati di un efficace sistema di estrazione e filtraggio del fumo.

Compatibilità dei materiali limitata

L'applicabilità della pulizia laser è strettamente correlata alle proprietà del materiale. Non tutti i materiali sono adatti alla pulizia laser. I seguenti materiali hanno effetti applicativi limitati nella pulizia laser:

- Superfici riflettenti: i materiali altamente riflettenti, come alluminio e acciaio inossidabile, hanno un'elevata riflettività dell'energia laser e la maggior parte dell'energia laser viene riflessa verso l'apparecchiatura, riducendo l'efficienza della pulizia. Inoltre, queste energie riflesse possono danneggiare i componenti ottici interni dell'apparecchiatura di pulizia laser.

- Materiali trasparenti: come il vetro o alcune plastiche, assorbono meno energia laser ed è difficile per l'energia laser agire efficacemente sullo strato contaminante, con conseguenti scarsi risultati di pulizia. In questo caso, è richiesta una lunghezza d'onda specifica o un processo di pretrattamento per migliorare l'effetto di pulizia.

Tempo di inattività delle apparecchiature

Le apparecchiature di pulizia laser possono occasionalmente fermarsi a causa di problemi tecnici durante l'uso, causando ritardi nella produzione. Ecco alcuni motivi comuni per i tempi di inattività:

- Guasto della sorgente laser: la sorgente laser è il componente principale dell'attrezzatura per la pulizia laser. Se la sorgente laser si guasta, deve essere riparata o sostituita da professionisti, il che può causare lunghi tempi di fermo e aumentare i costi operativi.

- Guasto al sistema di raffreddamento: le apparecchiature di pulizia laser generano molto calore quando lavorano ad alta potenza, quindi il sistema di raffreddamento è fondamentale. Se il sistema di raffreddamento si guasta o non viene sottoposto a manutenzione corretta, l'apparecchiatura potrebbe surriscaldarsi e spegnersi automaticamente, influenzando il processo di pulizia.

Comprendere e risolvere efficacemente questi comuni problemi delle macchine per la pulizia laser è di grande importanza per migliorare l'efficienza della pulizia, ridurre i costi operativi delle apparecchiature e garantirne un utilizzo sicuro.

Risoluzione dei problemi e misure preventive

Per garantire un funzionamento efficiente e sicuro delle macchine per la pulizia laser, è fondamentale sviluppare una strategia ragionevole di prevenzione e gestione dei guasti. Ciò non solo aiuta a migliorare l'efficienza della pulizia, ma prolunga anche la durata dell'attrezzatura e garantisce la sicurezza degli operatori. Di seguito sono riportati alcuni suggerimenti comuni per la prevenzione e la gestione dei guasti, che riguardano l'ottimizzazione dei parametri laser, la manutenzione regolare, i protocolli di sicurezza, i test di compatibilità dei materiali e la formazione degli operatori.

Ottimizzazione dei parametri laser

In base al materiale e al tipo di contaminanti dell'oggetto da pulire, è una parte importante del processo di pulizia laser regolare ragionevolmente i parametri laser per ottenere l'effetto di pulizia ideale. L'ottimizzazione dei parametri può migliorare efficacemente l'efficienza di pulizia, ridurre i danni al substrato e garantire un effetto di pulizia uniforme.

- Durata dell'impulso: regolando correttamente la durata dell'impulso laser, è possibile controllare la diffusione del calore sulla superficie del materiale, ridurre la zona interessata dal calore sul substrato e prevenire possibili fusioni o microfratture. Le durate dell'impulso più brevi sono solitamente adatte per materiali sensibili, mentre le durate dell'impulso più lunghe sono utili per contaminanti spessi.

- Energia di impulso: il livello di energia di impulso deve essere selezionato in base al tipo di contaminante e materiale per garantire una pulizia completa. Un'energia di impulso inferiore potrebbe non essere in grado di rimuovere efficacemente i contaminanti, mentre un'energia troppo elevata danneggerà il substrato. Soprattutto per le superfici metalliche con spessi strati di ossido, l'intervallo di energia deve essere regolato per evitare una lavorazione secondaria.

- Frequenza di ripetizione e lunghezza d'onda: le caratteristiche del materiale determinano la frequenza di ripetizione e la lunghezza d'onda ottimali del laser. Ad esempio, i materiali metallici spesso richiedono una frequenza di ripetizione più elevata e la lunghezza d'onda deve corrispondere alle caratteristiche di assorbimento del contaminante. Ciò garantisce un migliore assorbimento del contaminante e aumenta la velocità di pulizia.

- Profilo del raggio: l'uniformità dell'effetto di pulizia dipende in larga misura dall'uniformità del raggio laser. Ottimizzare il profilo del raggio per rendere la distribuzione del raggio uniforme e stabile può non solo evitare di lasciare segni sulla superficie pulita, ma anche evitare il surriscaldamento locale e migliorare l'effetto di pulizia complessivo.

Manutenzione regolare

La manutenzione giornaliera della macchina per la pulizia laser è direttamente correlata alla stabilità e alla durata di servizio dell'attrezzatura. Formulare un piano di manutenzione scientifico ed eseguirlo regolarmente può ridurre efficacemente il tasso di guasto.

- Pulizia dell'ottica laser: quando esposti, i componenti ottici vengono facilmente contaminati da polvere, olio e altre impurità, con conseguente diminuzione della qualità del fascio. La pulizia regolare di lenti ottiche, lenti e riflettori può mantenere l'intensità e la chiarezza del fascio e garantire l'effetto di pulizia.

- Ispezione del sistema di raffreddamento: la macchina per la pulizia laser genera molto calore quando lavora ad alta potenza e il sistema di raffreddamento è responsabile della regolazione della temperatura dell'apparecchiatura. Controllare regolarmente il sistema di raffreddamento per garantirne un funzionamento stabile aiuterà a prevenire danni alla sorgente laser e ad altri componenti chiave dovuti al surriscaldamento.

- Sostituzione dei componenti: alcune parti consumabili (come filtri, refrigeranti, testine in fibra, ecc.) devono essere sostituite in tempo quando raggiungono la fine della loro vita utile o sono usurate per mantenere le prestazioni dell'attrezzatura. Stabilire un inventario di parti di ricambio per i componenti chiave per far fronte alle emergenze e garantire la continuità dell'attrezzatura.

Protocollo di sicurezza

Il processo di pulizia laser utilizza laser ad alta energia e il funzionamento dell'apparecchiatura richiede rigide norme di sicurezza per garantire la sicurezza dell'operatore e dell'ambiente di lavoro.

- Dispositivi di protezione: la pulizia laser può causare danni diretti alla pelle e agli occhi dell'operatore, che deve pertanto indossare occhiali speciali e indumenti protettivi per evitare che il laser entri in contatto con la pelle o direttamente negli occhi, riducendo così il rischio di lesioni accidentali.

- Dispositivo di interblocco di sicurezza: il dispositivo di interblocco di sicurezza può prevenire efficacemente malfunzionamenti, isolare l'area operativa dalla sorgente laser, impedire a personale estraneo di accedere all'area di pulizia e impedire l'avvio accidentale dell'apparecchiatura.

- Sistema di estrazione del fumo: il fumo e il particolato generati dalla pulizia laser hanno un impatto sulla qualità dell'aria. Dotato di un sistema di estrazione e filtraggio del fumo idoneo, la concentrazione di particolato può essere ridotta, si può impedire alle sostanze nocive di entrare nel sistema respiratorio dell'operatore, l'aria è pulita e si può garantire un ambiente di lavoro sano.

Test di compatibilità dei materiali

L'effetto della pulizia laser è strettamente correlato alle proprietà del materiale. Eseguire test di compatibilità del materiale prima della pulizia formale può efficacemente evitare effetti negativi durante il processo di pulizia e garantire la qualità della pulizia.

- Riflettività e trasparenza: la riflettività e la trasparenza di diversi materiali hanno un grande impatto sull'effetto di pulizia laser. Per materiali altamente riflettenti (come alluminio, acciaio inossidabile) e materiali trasparenti (come vetro, plastica), l'effetto di assorbimento laser del materiale dovrebbe essere testato e la lunghezza d'onda laser o i parametri dovrebbero essere regolati per adattarsi alle caratteristiche del materiale, se necessario.

- Pretrattamento: alcuni materiali altamente riflettenti o speciali possono essere pretrattati prima della pulizia, ad esempio aggiungendo un rivestimento assorbente per aumentare il tasso di assorbimento del laser da parte del materiale. Questo processo può migliorare efficacemente l'effetto di pulizia e garantire che lo strato contaminante venga rimosso in modo efficace.

Formazione e sviluppo delle competenze

Gli operatori qualificati possono non solo migliorare in modo efficace l'efficienza della pulizia, ma anche ridurre il rischio di errori operativi e di danni alle apparecchiature. Per questo motivo, la formazione degli operatori e lo sviluppo delle competenze sono fondamentali.

- Formazione degli operatori: gli operatori devono padroneggiare i principi di base, le procedure operative, la regolazione dei parametri e altre conoscenze dell'attrezzatura per garantire che ogni operazione soddisfi gli standard. Il contenuto della formazione dovrebbe riguardare il corretto funzionamento dell'attrezzatura, la regolazione dei parametri laser e la gestione di emergenza dei guasti comuni.

- Sviluppo delle competenze: con l'avanzamento della tecnologia di pulizia laser, gli operatori devono migliorare continuamente le proprie competenze, apprendere nuove tecnologie e metodi di diagnosi dei guasti per affrontare al meglio le complesse esigenze di pulizia. Scambi tecnici regolari, formazione speciale ed esercitazioni pratiche possono consentire agli operatori di completare le attività di pulizia in modo più efficiente e sicuro.

In sintesi, le misure di prevenzione e trattamento di cui sopra forniscono un supporto affidabile per il funzionamento efficiente e sicuro delle apparecchiature di pulizia laser. Attraverso una manutenzione regolare, l'ottimizzazione dei parametri, il funzionamento sicuro, i test di compatibilità dei materiali e la formazione del personale, il tasso di guasto delle macchine per la pulizia laser può essere ridotto in modo efficace e le prestazioni e la durata utile delle apparecchiature possono essere migliorate.

Riassumere

Come soluzione di pulizia efficiente ed ecologica, la tecnologia di pulizia laser è ampiamente utilizzata nell'industria, nella produzione, nella protezione delle reliquie culturali e in altri campi. Tuttavia, nelle applicazioni del mondo reale, gli utenti possono affrontare sfide come un'efficienza di pulizia insufficiente, tempi di fermo delle apparecchiature e compatibilità dei materiali. Un'efficienza di pulizia insufficiente spesso deriva da impostazioni dei parametri laser non corrette, problemi di qualità del raggio e differenze nei tipi di contaminanti. Ottimizzando l'energia, la durata, la frequenza di ripetizione e la lunghezza d'onda dell'impulso laser, i risultati della pulizia possono essere notevolmente migliorati. Inoltre, la regolare manutenzione delle apparecchiature e i test di compatibilità dei materiali garantiranno l'efficienza e l'affidabilità del processo di pulizia.

Anche la sicurezza è un aspetto importante della pulizia laser. Il funzionamento dei laser ad alta energia richiede una rigorosa conformità ai protocolli di sicurezza per proteggere la sicurezza degli operatori. Le macchine per la pulizia laser di AccTek incorporano molteplici misure di protezione di sicurezza, come interblocchi di sicurezza e sistemi di estrazione del fumo, per ridurre efficacemente i rischi operativi. Allo stesso tempo, forniamo una formazione operativa dettagliata per garantire che gli operatori possano padroneggiare le competenze di utilizzo delle apparecchiature e i metodi di risposta alle emergenze, riducendo così i potenziali guasti.

In breve, sebbene la tecnologia di pulizia laser affronti numerose sfide, attraverso efficaci misure preventive e le attrezzature e i servizi di alta qualità forniti da AccTek, le aziende possono dare pieno gioco all'importante ruolo della pulizia laser in vari settori e promuovere metodi di produzione più efficienti e rispettosi dell'ambiente. Ci impegniamo ad aiutare i clienti a ottimizzare il processo di pulizia e a migliorare l'affidabilità delle attrezzature, massimizzando così l'effetto di pulizia e creando un valore maggiore per gli utenti.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser