Quali sono i tre principali tipi di taglio laser?

Il taglio laser è diventato parte integrante della produzione moderna grazie alla sua precisione, efficienza e versatilità. In quanto tecnologia che utilizza raggi laser concentrati e ad alta potenza per tagliare o incidere materiali, ha rimodellato il modo in cui le industrie affrontano la fabbricazione. I tre principali tipi di taglio laser, ovvero taglio a fusione, taglio a fiamma e taglio a sublimazione, offrono ciascuno vantaggi distinti ed sono adatti a materiali e applicazioni diversi. Il taglio a fusione eccelle nella produzione di bordi puliti e privi di ossido utilizzando gas inerti, rendendolo ideale per metalli come acciaio inossidabile e alluminio. Il taglio a fiamma, sfruttando l'ossigeno per produrre una reazione esotermica, gestisce in modo efficiente sezioni di acciaio al carbonio più spesse. Nel frattempo, il taglio a sublimazione, che vaporizza il materiale, offre una precisione eccezionale per progetti intricati in materiali sottili e non metallici. Grazie alla comprensione di questi tre processi di taglio, i produttori possono ottimizzare le proprie strategie di produzione, garantendo risultati di alto livello in termini di qualità ed efficienza in varie applicazioni.

Sommario

Panoramica del taglio laser

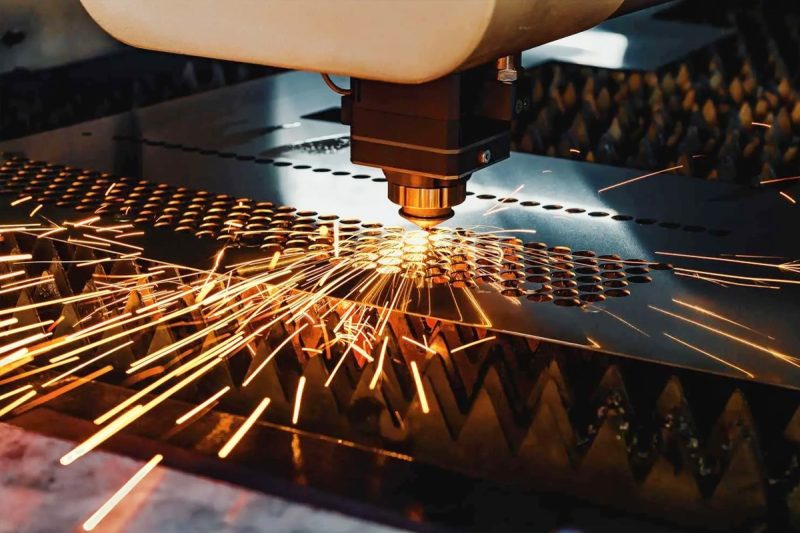

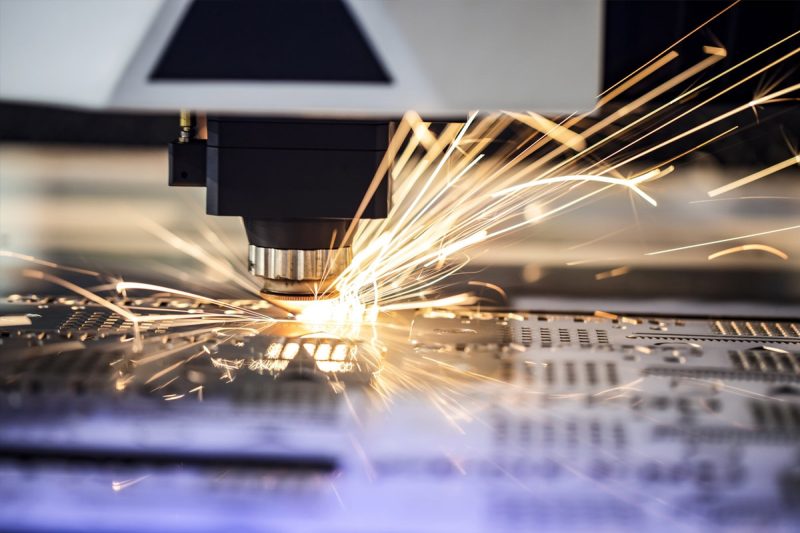

Il taglio laser ha rivoluzionato la produzione, offrendo un metodo preciso, efficiente e versatile per la lavorazione dei materiali in vari settori. Comporta l'uso di un raggio laser ad alta potenza focalizzato tramite ottica e guidato da sistemi CNC (Computer Numerical Control) per tagliare, incidere o modellare i materiali.

Come funziona il taglio laser

Il taglio laser è un processo termico e senza contatto che utilizza un raggio laser focalizzato per fondere, bruciare o vaporizzare il materiale, ottenendo un bordo di taglio pulito e preciso. Ecco una ripartizione passo dopo passo del processo:

- Sorgente laser: un raggio laser viene generato stimolando un mezzo laser, in genere CO2, fibra o YAG, all'interno di una camera sigillata.

- Erogazione del raggio: il raggio laser viene indirizzato attraverso specchi o fibre ottiche e focalizzato sul materiale mediante una lente, creando una fonte di calore altamente concentrata.

- Testa di messa a fuoco e taglio: il raggio laser viene indirizzato attraverso una testa di taglio, che contiene anche un ugello che emette un gas di assistenza (inerti o reattivo) per facilitare il taglio e la rimozione del materiale.

- Controllo CNC: il movimento della testa laser e del materiale è controllato da un sistema CNC, che guida con precisione il percorso laser secondo un progetto programmato.

- Processo di taglio: il raggio focalizzato interagisce con il materiale, fondendolo, bruciandolo o vaporizzandolo, mentre il gas di assistenza soffia via detriti e materiale fuso dalla zona di taglio.

Vantaggi del taglio laser

- Elevata precisione e accuratezza: il taglio laser consente di tagliare forme complesse e intricate con tolleranze ristrette, riducendo la necessità di lavorazioni secondarie.

- Versatilità: può tagliare un'ampia gamma di materiali, tra cui metalli, plastica, legna, ceramiche e molto altro, rendendolo altamente adattabile a tutti i settori industriali.

- Spreco minimo di materiale: la stretta larghezza di taglio laser garantisce uno spreco minimo di materiale, ottimizzando la resa e riducendo i costi.

- Tagli puliti e finitura ridotta: il taglio laser produce bordi puliti con sbavature minime, spesso eliminando o riducendo la necessità di post-lavorazione.

- Elaborazione ad alta velocità: rispetto ai metodi tradizionali, il taglio laser consente di completare le attività più rapidamente, aumentando la produttività e riducendo i tempi di consegna.

- Processo senza contatto: poiché il raggio laser non tocca fisicamente il materiale, il rischio di deformazione è minore, in particolare nel caso di materiali sottili o delicati.

- Compatibilità con l'automazione: i sistemi di taglio laser possono essere facilmente integrati con soluzioni automatizzate, migliorando l'efficienza e la coerenza della produzione.

Il taglio laser continua a spingere i confini di ciò che è possibile nella produzione, offrendo precisione, velocità e versatilità senza pari per soddisfare le esigenze delle industrie moderne. Comprendendo le basi del funzionamento del taglio laser e i suoi numerosi vantaggi, i produttori possono sfruttare questa tecnologia per ottimizzare i processi di produzione e ottenere risultati eccezionali.

I tre principali tipi di taglio laser

La tecnologia di taglio laser comprende diversi metodi, ognuno su misura per materiali specifici e risultati desiderati. I tre tipi principali sono Fusion Cutting (noto anche come Melt and Blow), Flame Cutting (Reactive Fusion Cutting) e Sublimation Cutting (Vaporization Cutting). Comprendere le sfumature di ogni processo consente di selezionare la tecnologia appropriata per una determinata applicazione.

Taglio a fusione (fusione e soffiaggio)

Spiegazione del processo

Il taglio a fusione comporta la fusione del materiale tramite un raggio laser ad alta potenza e quindi l'uso di un gas di assistenza inerte per soffiare il materiale fuso fuori dal taglio. Il gas di assistenza, in genere azoto o argon, non reagisce chimicamente con il materiale. Invece, fornisce un flusso ad alta pressione che rimuove efficacemente il metallo fuso dall'area di taglio, con conseguenti tagli puliti e precisi senza ossidazione.

I passaggi chiave del taglio per fusione sono:

- Fusione: il raggio laser concentra un'energia intensa su una piccola area, riscaldando e fondendo rapidamente il materiale.

- Espulsione del materiale: il gas di assistenza inerte soffia via il materiale fuso dal taglio, impedendone la risolidificazione e garantendo un bordo liscio.

- Taglio continuo: mentre il laser si sposta lungo il percorso designato, questo processo si ripete, creando un taglio continuo.

Materiali adatti al taglio a fusione

Il taglio a fusione è ideale per materiali che richiedono bordi di alta qualità e privi di ossidazione. I materiali adatti includono:

- Acciaio inossidabile: Comunemente tagliato utilizzando azoto per prevenire la formazione di ossido.

- Alluminio e le sue leghe: richiedono una maggiore potenza laser a causa dell'elevata riflettività e conduttività termica.

- Leghe di titanio e nichel: ideali per applicazioni aerospaziali e mediche in cui l'integrità del materiale è fondamentale.

- Metalli non ferrosi: come ottone E rame, anche se potrebbero aver bisogno di laser specializzati a causa della riflettività.

Vantaggi del taglio a fusione

- Bordi privi di ossido: l'uso di gas inerte previene l'ossidazione, eliminando la necessità di rimuovere l'ossido dopo il taglio.

- Elevata precisione e qualità: produce tagli lisci e puliti con una distorsione termica minima.

- Post-elaborazione minima: riduce la necessità di operazioni di finitura secondarie.

- Adatto per geometrie complesse: può tagliare con precisione forme intricate e dettagli fini.

Applicazioni del taglio a fusione

- Industria aerospaziale: produzione di componenti che richiedono precisione e finiture di alta qualità.

- Fabbricazione di dispositivi medici: produzione di strumenti chirurgici e impianti con rigorosi standard igienici.

- Elettronica: taglio di componenti per dispositivi elettronici in cui la precisione è fondamentale.

- Industria automobilistica: fabbricazione di parti che richiedono bordi di alta qualità per l'assemblaggio e l'estetica.

Considerazioni tecniche

- Potenza laser: è necessaria una potenza adeguata per fondere efficacemente il materiale, soprattutto per le sezioni più spesse.

- Pressione del gas di assistenza: il gas inerte ad alta pressione è essenziale per la rimozione efficace del materiale fuso.

- Posizione di messa a fuoco: la messa a fuoco precisa garantisce una concentrazione ottimale dell'energia e un'efficienza di taglio.

- Progettazione dell'ugello: la scelta corretta dell'ugello può migliorare il flusso del gas e la qualità del taglio.

- Riflettività del materiale: i materiali altamente riflettenti come l'alluminio potrebbero richiedere laser o rivestimenti specializzati per evitare la riflessione del raggio.

Taglio a fiamma (taglio a fusione reattiva)

Spiegazione del processo

Il taglio a fiamma, noto anche come taglio a fusione reattiva o taglio laser all'ossigeno, combina il calore del laser con una reazione chimica per migliorare il processo di taglio. In questo metodo, l'ossigeno viene utilizzato come gas di assistenza. Il laser riscalda il materiale alla sua temperatura di accensione e l'ossigeno reagisce esotermicamente con il metallo (solitamente acciaio), rilasciando energia aggiuntiva che aiuta nel taglio.

Fasi chiave del taglio a fiamma:

- Riscaldamento: il raggio laser riscalda il materiale fino alla temperatura di accensione.

- Reazione esotermica: l'ossigeno reagisce con il metallo riscaldato, bruciandolo e generando calore extra.

- Rimozione del materiale: l'ossido fuso viene soffiato via dal flusso di ossigeno, creando il taglio.

Materiali adatti al taglio a fiamma

Il taglio a fiamma è più efficace sui metalli ferrosi che possono ossidarsi, come:

- Acciaio al carbonio: Il materiale principale per il taglio a fiamma grazie alla sua natura reattiva con l'ossigeno.

- Acciai debolmente legati: acciai con una piccola percentuale di elementi di lega.

- Acciaio dolce: comunemente utilizzato nell'edilizia e nella fabbricazione.

Vantaggi del taglio a fiamma

- Spessore di taglio: in grado di tagliare materiali più spessi rispetto al taglio per fusione con la stessa potenza laser.

- Riduzione della potenza laser richiesta: la reazione esotermica integra il laser, consentendo un taglio efficiente con una potenza inferiore.

- Maggiore velocità di taglio: particolarmente efficace su sezioni spesse di acciaio.

- Conveniente: l'ossigeno è meno costoso dei gas inerti come l'azoto o l'argon.

Applicazioni del taglio a fiamma

- Fabbricazione pesante: produzione di componenti strutturali come travi e piastre.

- Costruzione navale: taglio di grandi sezioni di acciaio per scafi e altre strutture.

- Macchinari per l'edilizia: fabbricazione di parti di macchinari pesanti.

- Centri di servizio in acciaio: lavorazione di lamiere e piastre in acciaio per vari settori industriali.

Considerazioni tecniche

- Ossidazione dei bordi tagliati: il processo produce bordi ossidati, che potrebbero richiedere una post-lavorazione come la molatura o la sabbiatura se è necessario ottenere un bordo pulito.

- Zona termicamente alterata (HAZ): HAZ più ampia rispetto ad altri metodi di taglio, che può influire sulle proprietà meccaniche del materiale in prossimità del taglio.

- Purezza del gas di assistenza: l'ossigeno ad alta purezza migliora la consistenza e la qualità del taglio.

- Messa a fuoco e allineamento del laser: fondamentali per avviare e mantenere la reazione esotermica.

- Spessore del materiale: più adatto per materiali più spessi, dove la reazione esotermica offre i maggiori vantaggi.

Taglio a sublimazione (taglio a vaporizzazione)

Spiegazione del processo

Il taglio a sublimazione, noto anche come taglio a vaporizzazione, comporta la conversione del materiale direttamente da una fase solida a una fase gassosa senza passare attraverso uno stato liquido. Il raggio laser riscalda il materiale alla sua temperatura di vaporizzazione, causandone l'evaporazione. Un gas di assistenza, spesso un gas inerte come l'azoto, viene utilizzato per rimuovere il materiale vaporizzato dal taglio.

Passaggi chiave nel taglio a sublimazione:

- Vaporizzazione: il raggio laser riscalda rapidamente il materiale fino al punto di ebollizione, provocandone la vaporizzazione.

- Espulsione del materiale: il gas di assistenza espelle il materiale vaporizzato dall'area di taglio.

- Taglio di precisione: l'assenza di materiale fuso consente tagli precisi con effetti termici minimi.

Materiali adatti al taglio a sublimazione

Il taglio a sublimazione è ideale per materiali che hanno bassi punti di fusione o tendono a bruciare o fondersi male. I materiali adatti includono:

- Legna e prodotti di carta: per incisioni e tagli precisi.

- Plastica e polimeri: come acrilici, policarbonatoe altri materiali termoplastici.

- Tessili e Tessuti: Taglio senza sfilacciare o danneggiare il materiale.

- Ceramica e compositi: materiali fragili o con punti di fusione elevati.

- Metalli sottili: quando è richiesta la massima precisione.

Vantaggi del taglio a sublimazione

- Elevata precisione e dettaglio: ideale per progetti complessi e dettagli raffinati grazie alla larghezza minima del taglio.

- Tagli puliti: produce bordi lisci senza sbavature o residui fusi.

- Danni termici minimi: il ridotto apporto di calore riduce al minimo la zona interessata dal calore.

- Versatilità: in grado di elaborare un'ampia gamma di materiali non metallici.

- Processo senza contatto: elimina le sollecitazioni meccaniche sui materiali delicati.

Applicazioni del taglio a sublimazione

- Industria elettronica: taglio e foratura di circuiti stampati (PCB).

- Segnaletica ed espositori: taglio preciso di materiali acrilici e plastici per espositori di alta qualità.

- Dispositivi medici: componenti di produzione che richiedono dimensioni esatte e bordi puliti.

- Moda e tessuti: taglio di tessuti per abbigliamento e accessori senza sfilacciamenti sui bordi.

- Arte e artigianato: creazione di progetti dettagliati in legno, carta e altri materiali.

Considerazioni tecniche

- Densità di potenza laser: per ottenere la vaporizzazione è necessaria un'elevata densità di potenza, soprattutto per i materiali con elevate temperature di vaporizzazione.

- Spessore del materiale: più adatto per materiali sottili; i materiali spessi richiedono molta più energia.

- Selezione del gas di assistenza: i gas inerti prevengono reazioni chimiche indesiderate e aiutano a rimuovere il materiale vaporizzato.

- Requisiti di ventilazione: la vaporizzazione produce fumi che potrebbero richiedere sistemi di estrazione e filtrazione adeguati.

- Proprietà dei materiali: conoscere le proprietà termiche del materiale è fondamentale per evitare bruciature o carbonizzazioni.

Grazie alla comprensione completa di questi tre principali tipi di taglio laser (taglio a fusione, taglio a fiamma e taglio a sublimazione), produttori e ingegneri possono selezionare il metodo più appropriato per le loro applicazioni specifiche. Ogni tecnica offre vantaggi unici ed è adatta a materiali e requisiti particolari, rendendo il taglio laser uno strumento versatile nei moderni processi di fabbricazione.

Confronto dei tre metodi di taglio

Considerando i tre principali tipi di taglio laser, ovvero taglio a fusione (fusione e soffiaggio), taglio a fiamma (taglio a fusione reattiva) e taglio a sublimazione (taglio a vaporizzazione), ogni metodo offre vantaggi unici ed è adatto ad applicazioni specifiche.

Meccanismo di processo

- Fusion Cutting (Melt and Blow): questo metodo prevede la fusione del materiale tramite laser e il soffiaggio del metallo fuso con un gas di assistenza inerte (ad esempio, azoto o argon). Produce bordi puliti e privi di ossido ed è ideale per tagli di precisione.

- Taglio a fiamma (taglio a fusione reattiva): il taglio a fiamma utilizza l'ossigeno come gas di assistenza, che reagisce con il materiale riscaldato per creare una reazione esotermica che aggiunge calore al processo, consentendo un taglio efficiente di materiali spessi come l'acciaio al carbonio. Tuttavia, lascia un bordo ossidato.

- Taglio a sublimazione (taglio a vaporizzazione): questo processo vaporizza il materiale direttamente utilizzando il calore del raggio laser, con un gas inerte utilizzato per espellere il materiale vaporizzato. È adatto per tagli precisi su materiali sottili e non metallici.

Compatibilità dei materiali

- Fusion Cutting: Adatto a un'ampia gamma di materiali, in particolare metalli come acciaio inossidabile, alluminio e metalli non ferrosi. Fornisce tagli di alta qualità e privi di ossidazione.

- Taglio a fiamma: utilizzato principalmente per il taglio di metalli ferrosi come acciaio al carbonio e acciai bassolegati, poiché si basa su una reazione ossidante.

- Taglio a sublimazione: ideale per materiali sottili, tra cui legno, plastica, tessuti, ceramica e alcuni metalli, dove sono richiesti tagli precisi e complessi.

Qualità dei bordi

- Fusion Cutting: garantisce bordi puliti e lisci con sbavature minime e nessuna ossidazione, riducendo la necessità di post-elaborazione.

- Taglio a fiamma: provoca bordi ossidati che potrebbero richiedere una finitura aggiuntiva, come la molatura, per rimuovere lo strato di ossido se si desidera una superficie pulita.

- Taglio a sublimazione: produce bordi eccezionalmente puliti, con minima distorsione termica o sbavature, rendendolo ideale per applicazioni in cui la qualità dei bordi è fondamentale.

Velocità di taglio e capacità di spessore

- Taglio a fusione: efficace per materiali di spessore sottile e medio con elevata precisione, ma la velocità di taglio diminuisce all'aumentare dello spessore del materiale.

- Taglio a fiamma: garantisce elevate velocità di taglio per materiali spessi grazie alla reazione esotermica con l'ossigeno, rendendolo efficiente per lavorazioni pesanti e componenti strutturali.

- Taglio a sublimazione: più adatto per materiali sottili a causa dell'elevata energia richiesta per la vaporizzazione. Sebbene fornisca un'elevata precisione, potrebbe non essere efficiente per sezioni più spesse.

Utilizzo del gas di assistenza

- Taglio per fusione: vengono utilizzati gas inerti come azoto o argon per prevenire l'ossidazione e produrre un bordo tagliato in modo netto.

- Taglio a fiamma: sfrutta l'ossigeno, che reagisce con il metallo migliorando il processo di taglio attraverso una reazione esotermica.

- Taglio a sublimazione: spesso si utilizza un gas inerte o nessun gas, a seconda del materiale, per espellere il materiale vaporizzato.

Zona termicamente alterata (ZTA)

- Taglio per fusione: produce una zona termicamente alterata relativamente piccola poiché si concentra sulla fusione senza reazioni aggiuntive.

- Taglio a fiamma: crea una zona termicamente alterata più ampia a causa della reazione esotermica, che può alterare le proprietà del materiale in prossimità del bordo tagliato.

- Taglio a sublimazione: riduce al minimo la zona interessata dal calore grazie alla rapida vaporizzazione, preservando l'integrità del materiale circostante.

Applicazioni

- Taglio a fusione: ideale per applicazioni in cui sono essenziali elevata precisione e bordi privi di ossidazione, come nei settori aerospaziale, medico ed elettronico.

- Taglio a fiamma: comunemente utilizzato nella fabbricazione pesante, nell'edilizia, nella cantieristica navale e in altre applicazioni che richiedono il taglio di sezioni di acciaio spesse.

- Taglio a sublimazione: ideale per lavori dettagliati su materiali sottili o delicati, come nei settori dell'elettronica, del tessile, dell'arte e del design.

Considerazioni sui costi e sull'efficienza

- Taglio a fusione: richiede maggiore potenza e gas inerti più costosi, ma offre una qualità e una precisione dei bordi superiori.

- Taglio a fiamma: più conveniente per il taglio di acciaio al carbonio spesso grazie all'uso di ossigeno, ma la post-lavorazione può comportare costi aggiuntivi.

- Taglio a sublimazione: richiede molta energia per i materiali più spessi, il che lo rende più adatto per applicazioni specializzate con materiali sottili.

Tabella riassuntiva

| Caratteristica | Taglio a fusione | Taglia fuoco | Taglio a sublimazione |

| Meccanismo di processo | Scioglie il materiale, il gas inerte rimuove la fusione | Utilizza l'ossigeno per la reazione esotermica | Vaporizza il materiale |

| Materiali | Metalli come acciaio inossidabile, alluminio | Acciaio al carbonio, acciai debolmente legati | Metalli sottili, non metalli, materie plastiche |

| Qualità dei bordi | Pulito, privo di ossido | Ossidato, potrebbe essere necessario rifinirlo | Pulito, preciso |

| Spessore di taglio | Da sottile a medio | Materiali spessi | Materiali sottili |

| Gas di assistenza | Gas inerte (p. es., azoto, argon) | Ossigeno | Gas inerte o nessuno |

| Zona pericolosa | Piccolo | Grande | Minimo |

| Applicazioni | Aerospaziale, elettronica, medicina | Componenti strutturali, fabbricazione pesante | Elettronica, tessili, arte |

| Efficienza dei costi | Costo più elevato, alta precisione | Conveniente per tagli spessi | Materiali sottili e di alta precisione |

Ognuno di questi metodi di taglio laser ha uno scopo specifico nella produzione moderna. Comprendendo i punti di forza e i limiti del taglio a fusione, del taglio a fiamma e del taglio a sublimazione, i produttori possono selezionare il processo più appropriato per i loro materiali e i risultati desiderati, ottimizzando sia i costi che le prestazioni.

Scegliere il tipo giusto di metodo di taglio

La scelta del metodo di taglio laser appropriato è fondamentale per ottenere risultati ottimali in termini di qualità, efficienza e convenienza. Quando si sceglie tra i tre principali tipi di taglio laser, ovvero taglio a fusione (fusione e soffiaggio), taglio a fiamma (taglio a fusione reattiva) e taglio a sublimazione (taglio a vaporizzazione), è necessario considerare diversi fattori, tra cui le proprietà del materiale, la qualità desiderata del bordo, lo spessore, la velocità e i requisiti di produzione.

Tipo e proprietà del materiale

- Materiali metallici: per metalli come acciaio inossidabile, alluminio e altri metalli non ferrosi che richiedono bordi puliti e privi di ossido, il taglio a fusione è spesso la scelta migliore. L'uso di gas inerti previene l'ossidazione, con conseguenti tagli precisi e di alta qualità.

- Metalli ferrosi: se si taglia acciaio al carbonio o altri materiali ferrosi, il taglio a fiamma offre prestazioni eccellenti grazie all'uso di ossigeno per creare una reazione esotermica. Questo metodo consente un taglio efficiente di materiali spessi ma può causare bordi ossidati.

- Materiali non metallici e sottili: il taglio a sublimazione è ideale per materiali non metallici come plastica, legno, ceramica e tessuti. È più adatto per design intricati e tagli precisi, in particolare per materiali sottili.

Qualità del bordo desiderata

- Bordi puliti e privi di ossidazione: se per la tua applicazione è fondamentale ottenere un bordo pulito, di alta qualità e senza ossidazione, è preferibile il taglio a fusione, grazie all'uso di gas inerti che prevengono l'ossidazione durante il processo di taglio.

- Bordi ossidati: nei casi in cui è necessaria una forte reazione esotermica e i bordi ossidati sono accettabili o possono essere post-lavorati, il taglio a fiamma è un'opzione adatta.

- Elevata precisione e bordi lisci: per applicazioni che richiedono estrema precisione e bordi lisci con minima distorsione termica, come l'elettronica e le belle arti, il taglio a sublimazione è la scelta giusta.

Spessore materiale

- Spessore da sottile a medio: il taglio a fusione eccelle nei materiali di spessore da sottile a medio, garantendo precisione e bordi di alta qualità.

- Materiali spessi: il taglio a fiamma è più adatto ai materiali più spessi, poiché la reazione esotermica consente un taglio efficiente con requisiti di potenza laser inferiori.

- Materiali molto sottili: il taglio a sublimazione è ideale per materiali molto sottili e garantisce un'elevata precisione per motivi e forme complesse.

Velocità di taglio ed efficienza

- Produzione ad alta velocità: se la velocità è una priorità, in particolare per il taglio di lamiere di acciaio spesse, il taglio a fiamma è altamente efficiente grazie alla sua reazione esotermica basata sull'ossigeno.

- Precisione prima della velocità: per le applicazioni in cui la precisione è più importante della velocità, il taglio a fusione e il taglio a sublimazione garantiscono risultati superiori.

- Produzione in lotti vs. lavoro personalizzato: considera la natura della tua produzione. Il taglio a fusione è adatto per l'elaborazione in lotti ad alta precisione, mentre il taglio a sublimazione è ideale per lavori personalizzati che richiedono dettagli intricati.

Considerazioni sui costi

- Costi del gas di assistenza: il taglio a fusione utilizza gas inerti come azoto o argon, che possono essere più costosi dell'ossigeno utilizzato nel taglio a fiamma. Tuttavia, fornisce una qualità del bordo superiore.

- Consumo energetico: il taglio a sublimazione può essere ad alta intensità energetica per materiali spessi, ma è efficiente per sezioni sottili. Il taglio a fiamma richiede una potenza laser inferiore a causa del calore generato dalla reazione dell'ossigeno, rendendolo conveniente per tagli spessi.

- Requisiti di post-elaborazione: la necessità di post-elaborazione (ad esempio, la rimozione dell'ossido nel taglio a fiamma) può aumentare i costi complessivi, fattore che deve essere preso in considerazione nella decisione.

Requisiti delle applicazioni

- Applicazioni critiche per la precisione: per settori come l'aerospaziale, l'elettronica e la produzione di dispositivi medici, in cui la precisione e la pulizia dei bordi sono essenziali, sono preferiti il taglio a fusione e il taglio a sublimazione.

- Lavorazione pesante: il taglio a fiamma è ideale per componenti strutturali, macchinari pesanti e altre applicazioni che richiedono il taglio di metalli spessi.

- Disegni complessi: se sono necessari dettagli precisi e tagli complessi, soprattutto per materiali non metallici, il taglio a sublimazione è la soluzione migliore.

Considerazioni su attrezzatura e configurazione

- Potenza e tipo di laser: assicurati che il sistema laser che scegli abbia una potenza adeguata e sia compatibile con il metodo di taglio selezionato. Ad esempio, i metalli altamente riflettenti potrebbero richiedere sorgenti laser specializzate nel Fusion Cutting.

- Disponibilità di gas di assistenza: considerare la disponibilità e il costo dei gas di assistenza. Il taglio a fiamma in genere utilizza ossigeno, mentre il taglio a fusione richiede gas inerti.

- Automazione e integrazione: se si desidera integrare il taglio laser in una linea di produzione automatizzata, il taglio a fusione e il taglio a sublimazione offrono spesso una migliore compatibilità grazie alle loro capacità di precisione.

La scelta del tipo giusto di metodo di taglio laser dipende dalle proprietà del materiale, dalla qualità di taglio desiderata, dallo spessore, dai vincoli di costo e dai requisiti specifici dell'applicazione. Il taglio a fusione è ideale per tagli ad alta precisione e senza ossidazione su metalli di spessore sottile o medio. Il taglio a fiamma eccelle nel taglio efficiente di materiali ferrosi spessi, mentre il taglio a sublimazione offre una precisione superiore per materiali sottili e design complessi. Valutando attentamente questi fattori, puoi ottimizzare il tuo processo di taglio laser per la massima efficienza e qualità, assicurando i migliori risultati per le tue esigenze di produzione.

Riepilogo

Il taglio laser è diventato una tecnologia essenziale nella produzione moderna, offrendo precisione, versatilità ed efficienza in un'ampia gamma di applicazioni. I tre principali tipi di taglio laser, taglio a fusione, taglio a fiamma e taglio a sublimazione, hanno ciascuno scopi distinti. Il taglio a fusione, utilizzando gas inerti, fornisce bordi di alta qualità e privi di ossido, rendendolo ideale per metalli come acciaio inossidabile e alluminio. Il taglio a fiamma impiega l'ossigeno per creare una reazione esotermica, consentendo un taglio efficiente di materiali ferrosi spessi, il che è particolarmente utile per la fabbricazione pesante. Il taglio a sublimazione vaporizza direttamente il materiale, fornendo una precisione eccezionale per design intricati e materiali sottili, inclusi non metalli e componenti metallici specializzati. Comprendendo le capacità e le applicazioni di ciascun metodo di taglio, i produttori possono ottimizzare i loro processi per una qualità superiore e un'economicità superiore, sfruttando il taglio laser per soddisfare diverse esigenze industriali.

Ottieni soluzioni di taglio laser

La scelta del giusto metodo di taglio laser è essenziale per ottenere la massima precisione, efficienza e produttività nelle tue operazioni di produzione. Che tu abbia bisogno di tagli puliti e privi di ossidazione per i metalli, di una lavorazione efficiente di materiali spessi o di design complessi su substrati non metallici, AccTek Laser fornisce soluzioni di taglio laser su misura per soddisfare le tue esigenze specifiche. Con competenza nelle tecnologie di taglio a fusione, taglio a fiamma e taglio a sublimazione, il nostro macchine per il taglio laser offrono prestazioni superiori in diverse applicazioni e settori. I nostri sistemi avanzati sono progettati per un'elevata precisione, uno spreco minimo di materiale e la massima efficienza operativa, assicurando i migliori risultati per i tuoi obiettivi di produzione.

Le soluzioni di taglio di AccTek Laser sono dotate di un supporto completo, che include consulenza pre-vendita, opzioni di configurazione personalizzate e un affidabile servizio post-vendita. Che tu stia cercando di migliorare le capacità di produzione o ottimizzare i tuoi processi esistenti, AccTek Laser è qui per fornire tecnologia laser all'avanguardia e guida esperta. Contattaci oggi stesso per trovare la soluzione di taglio laser perfetta per la tua attività.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser