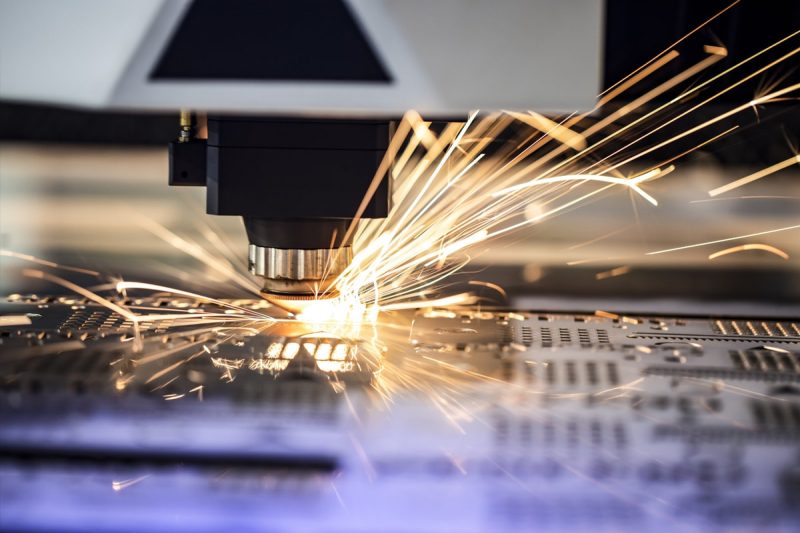

Panoramica della tecnologia di taglio laser

Come funziona il taglio laser

Tipi di macchine da taglio laser

- Macchine per il taglio laser in fibra: I laser a fibra utilizzano fibre ottiche drogate con elementi di terre rare per amplificare il raggio laser, rendendoli particolarmente efficaci per il taglio dei metalli. I laser a fibra sono ideali per il taglio di materiali riflettenti come alluminio, rame e ottone. Sono efficienti dal punto di vista energetico e offrono velocità di taglio più elevate per metalli sottili e di medio spessore.

- Macchine per il taglio laser CO2: I laser CO2 utilizzano il gas anidride carbonica come mezzo laser, rendendoli adatti al taglio di materiali non metallici come legno, acrilico, tessuto e plastica. Sono ampiamente utilizzati per l'incisione e il taglio in settori come la segnaletica, la decorazione e i tessuti, grazie alla finitura dei bordi di alta qualità.

Vantaggi del taglio laser

Il taglio laser offre numerosi vantaggi che lo hanno reso la scelta preferita in molti settori:

- Precisione e accuratezza: il taglio laser consente di ottenere dettagli precisi e tolleranze ristrette, ideali per progetti complessi e parti precise.

- Versatilità: il taglio laser è compatibile con un'ampia gamma di materiali, tra cui metalli, non metalli e compositi, adattandosi a vari settori.

- Velocità ed efficienza: il taglio laser consente una lavorazione rapida con tempi di preparazione minimi, risultando più veloce rispetto ai metodi di taglio tradizionali, soprattutto in ambienti ad alta produzione.

- Spreco minimo: il taglio laser riduce al minimo lo spreco di materiale grazie al raggio focalizzato e ai percorsi di taglio ottimizzati, con conseguente risparmio sui costi e minore perdita di materiale.

- Finitura dei bordi di alta qualità: il taglio laser spesso elimina la necessità di post-elaborazione, poiché produce bordi lisci e senza sbavature, particolarmente importanti nelle applicazioni che richiedono un'estetica raffinata.

Materiali adatti al taglio laser

Metalli

Acciaio al carbonio

Acciaio al carbonio è uno dei materiali più ampiamente utilizzati per il taglio laser grazie alla sua resistenza, durevolezza e reperibilità. Viene solitamente lavorato utilizzando laser a fibra, che forniscono tagli rapidi e precisi con una minima distorsione termica. Il taglio laser consente di produrre forme complesse in modo rapido e con un'eccellente qualità dei bordi.

- Applicazioni: le applicazioni più comuni includono componenti per autoveicoli (come telai e pannelli), materiali da costruzione, utensili, componenti per macchinari e parti strutturali.

- Vantaggi: il taglio laser consente tagli precisi, bordi affilati e lavorazione ad alta velocità. L'acciaio al carbonio può essere tagliato in un'ampia gamma di spessori, da lamiere sottili a piastre pesanti, con elevata ripetibilità e precisione.

Acciaio inossidabile

Acciaio inossidabile offre elevata resistenza, resistenza alla corrosione e una finitura visivamente accattivante, rendendolo un materiale preferito per molti settori. Il taglio laser fornisce tagli precisi con zone minime interessate dal calore, preservando le proprietà del materiale. Produce bordi puliti e lisci che spesso non richiedono post-elaborazione, rendendolo adatto per applicazioni decorative e funzionali.

- Applicazioni: apparecchiature per la lavorazione alimentare, dispositivi medici, elementi architettonici, utensili da cucina, pannelli decorativi e componenti per autoveicoli.

- Vantaggi: il taglio laser offre elevata precisione, eccellente qualità dei bordi e la capacità di tagliare disegni complessi. Riduce al minimo la distorsione termica, preservando le proprietà estetiche e meccaniche dell'acciaio inossidabile.

Alluminio

Alluminio è un metallo leggero e versatile utilizzato in vari settori. La sua superficie riflettente pone delle sfide ai metodi di taglio tradizionali, ma i laser a fibra rendono il taglio laser dell'alluminio efficiente e preciso. Le impostazioni laser appropriate e i rivestimenti antiriflesso vengono spesso utilizzati per ottimizzare le prestazioni di taglio.

- Applicazioni: componenti aerospaziali (ad esempio pannelli di aeromobili), involucri elettronici, parti di automobili, articoli decorativi e segnaletica.

- Vantaggi: taglio ad alta velocità, distorsione minima ed eccellenti finiture superficiali, anche su progetti sottili o intricati. Il taglio laser può gestire fogli di alluminio di spessori variabili.

Rame e Ottone

Rame E ottone sono noti per la loro elevata conduttività termica ed elettrica, nonché per le loro superfici riflettenti. I laser a fibra sono efficaci per tagliare questi metalli, poiché offrono un controllo preciso sulla lunghezza d'onda e sulla potenza in uscita del laser, riducendo al minimo i riflessi e garantendo tagli uniformi.

- Applicazioni: componenti elettrici (come connettori e contatti), apparecchi idraulici, elementi decorativi e design artistici.

- Sfide: la riflettività di questi metalli richiede un attento controllo per evitare danni alla sorgente laser.

- Vantaggi: il taglio laser consente elevata precisione e uniformità, rendendolo ideale per forme complesse e dettagli raffinati nelle applicazioni in rame e ottone.

Titanio

L'elevato rapporto resistenza/peso del titanio, la sua resistenza alla corrosione e la sua resistenza al calore lo rendono un materiale di alto valore per applicazioni specializzate. Il taglio laser è una scelta eccellente per la lavorazione del titanio, poiché fornisce tagli precisi e puliti che mantengono l'integrità e le proprietà del materiale.

- Applicazioni: componenti aerospaziali (inclusi componenti strutturali), impianti e dispositivi medici, attrezzature sportive ad alte prestazioni e apparecchiature per l'elaborazione chimica.

- Vantaggi: il taglio laser garantisce elevata precisione, danni termici minimi e bordi puliti, anche quando si producono forme complesse.

Altre leghe

Il taglio laser è ampiamente utilizzato per la lavorazione di varie altre leghe metalliche, tra cui leghe di nichel, superleghe e miscele personalizzate utilizzate in applicazioni industriali e ad alte prestazioni.

- Applicazioni: pale di turbine, componenti di apparecchiature industriali, utensili speciali e applicazioni ad alte temperature.

- Vantaggi: il taglio laser offre precisione, ripetibilità e la possibilità di tagliare forme complesse con elevati livelli di tolleranza.

Non metalli

Legna

Il taglio e l'incisione laser del legno sono ampiamente utilizzati per applicazioni che richiedono modelli intricati e tagli precisi. I laser CO2 sono particolarmente efficaci per la lavorazione di vari tipi di legna, compresi i legni teneri, i legni duri, compensato, E MDF (pannelli di fibra a media densità).

- Applicazioni: mobili personalizzati, oggetti decorativi, giocattoli, modellismo e segnaletica.

- Vantaggi: il taglio laser consente dettagli intricati, bordi lisci e carbonizzazione o scolorimento minimi quando vengono utilizzate impostazioni ottimizzate. Il processo senza contatto impedisce inoltre la spaccatura o il danneggiamento del legno durante il taglio.

Acrilici e materie plastiche

Acrilico e altro plastica sono materiali popolari per il taglio laser grazie alla loro trasparenza, flessibilità e finitura liscia. I laser CO2 forniscono un'elevata precisione e possono tagliare o incidere questi materiali senza causare fusione o deformazione.

- Applicazioni: segnaletica, espositori per punti vendita, pannelli decorativi, barriere protettive e prototipi personalizzati.

- Vantaggi: il taglio laser produce bordi lisci e lucidi, elimina la necessità di processi di finitura secondari e consente l'incisione e il taglio dettagliati di motivi complessi.

Pelle

Il taglio laser è ampiamente utilizzato per tagliare e incidere la pelle, fornendo forme e motivi precisi senza causare sfilacciature o distorsioni. I laser CO2 sono particolarmente efficaci per questo scopo, consentendo un'elevata personalizzazione e design artistici.

- Applicazioni: borse, portafogli, cinture, scarpe e accessori personalizzati.

- Vantaggi: il taglio laser assicura precisione, tagli netti e dettagli intricati. Offre elevata ripetibilità e qualità costante, il che è particolarmente importante per la produzione su larga scala.

Carta e cartone

Il taglio laser è un metodo eccellente per creare design dettagliati e forme personalizzate in prodotti di carta e cartone. Fornisce tagli precisi senza la necessità di utensili da taglio meccanici, rendendolo ideale per progetti creativi e commerciali.

- Applicazioni: biglietti d'auguri, prototipi di imballaggi, stencil, progetti artistici e materiali promozionali.

- Vantaggi: il taglio laser consente una produzione ad alta velocità con precisione nei dettagli, bordi puliti e la possibilità di creare facilmente motivi complessi.

Tessuti e Tessili

Il taglio laser di tessuti e tessuti è diventato popolare nei settori della moda, dell'imbottitura e dei tessuti industriali grazie alla sua precisione e al processo senza contatto. Il laser assicura tagli puliti che impediscono sfilacciamenti e distorsioni.

- Applicazioni: abbigliamento, ricami, tappezzeria, tessuti tecnici e tessuti industriali.

- Vantaggi: il taglio laser garantisce forme precise e uniformi, riduce gli sprechi di materiale e consente la creazione di modelli dettagliati e progetti complessi.

Gomma

Il taglio laser è spesso utilizzato per componenti in gomma, fornendo forme precise e coerenti senza deformazioni o usura degli utensili. Il metodo di taglio senza contatto riduce inoltre al minimo il rischio di danni al materiale.

- Applicazioni: guarnizioni, articoli promozionali, tappetini e componenti industriali.

- Vantaggi: il taglio laser garantisce elevata precisione, qualità costante e la possibilità di creare disegni complessi senza compromettere l'integrità del materiale.

Materiali compositi

I materiali compositi, come quelli utilizzati nelle applicazioni aerospaziali e industriali, possono essere difficili da tagliare con gli utensili tradizionali. Il taglio laser offre una soluzione precisa ed efficiente, consentendo di tagliare forme complesse con elevata accuratezza.

- Applicazioni: componenti aerospaziali, componenti automobilistici, pannelli industriali e prototipi personalizzati.

- Vantaggi: il taglio laser può gestire geometrie complesse e raggiungere un'elevata precisione, anche con strutture composite complesse.

Limitazioni e considerazioni nel taglio laser

Materiali non adatti al taglio laser

Nonostante la versatilità del taglio laser, alcuni materiali non sono adatti a questo processo a causa di rischi per la sicurezza, emissioni tossiche o limitazioni nella compatibilità laser.

- PVC (Cloruro di polivinile): il taglio del PVC non è consigliato con la tecnologia laser a causa del rilascio di gas cloro tossico, dannoso sia per la macchina che per l'operatore. Questo gas può corrodere l'apparecchiatura laser e compromettere la sicurezza sul posto di lavoro.

- Politetrafluoroetilene (PTFE): noto anche come Teflon, il PTFE emette fumi tossici se esposto a calore elevato. Il taglio laser di questo materiale può comportare gravi rischi per la salute e danni alle apparecchiature, rendendolo inadatto alle applicazioni laser.

- Policarbonato (per spessori superiori a 1 mm): mentre il policarbonato sottile può essere inciso, il taglio di policarbonato più spesso può causare la fusione e produrre bordi ruvidi a causa del suo basso punto di fusione e della tendenza a scolorirsi. Inoltre, il taglio laser di policarbonato più spesso rilascia fumi pericolosi.

- Fibra di vetro: la fibra di vetro è composta sia da vetro che da resina, che possono causare notevoli rischi per la salute quando vaporizzata. La componente in resina rilascia fumi tossici, mentre la componente in vetro danneggia l'ottica laser, rendendola inadatta al taglio laser.

- Alcuni metalli con elevata riflettività (per tipi specifici di laser): alcuni metalli altamente riflettenti, come alcuni gradi di rame e alluminio, possono rappresentare delle sfide per il taglio laser, in particolare con CO2. La natura riflettente di questi materiali può reindirizzare il raggio laser nella macchina, danneggiandone potenzialmente i componenti. I laser a fibra con tecnologia antiriflesso sono generalmente più adatti per il taglio di metalli riflettenti.

Considerazioni sulla sicurezza

Il taglio laser richiede il rispetto di protocolli di sicurezza per proteggere gli operatori e le attrezzature dai pericoli associati ai laser ad alta potenza, ai fumi e ai sottoprodotti dei materiali.

- Ventilazione ed estrazione dei fumi: il taglio laser genera spesso fumi, vapori e fumo, soprattutto quando si tagliano materie plastiche, gomma e altri materiali organici. Queste emissioni possono essere tossiche o irritanti per gli operatori, quindi sistemi di ventilazione ed estrazione dei fumi adeguati sono essenziali per mantenere la qualità dell'aria e ridurre i rischi per la salute.

- Occhiali protettivi: il taglio laser produce una luce ad alta intensità che può essere dannosa per gli occhi. Gli operatori devono indossare occhiali protettivi adatti alla lunghezza d'onda laser specifica per prevenire lesioni agli occhi.

- Gestione del rischio di incendio: il taglio laser genera calore elevato, che comporta un rischio di incendio, in particolare quando si tagliano materiali infiammabili come legno, tessuto e carta. Le misure di sicurezza antincendio, come sistemi di soppressione degli incendi ed estintori, devono essere prontamente disponibili. Il monitoraggio continuo dell'area di taglio può aiutare a mitigare il rischio di incendio.

- Recinti di sicurezza della macchina: le moderne macchine per il taglio laser sono spesso dotate di recinti di sicurezza per contenere il raggio laser, impedendo l'esposizione accidentale e migliorando la sicurezza dell'operatore. È essenziale garantire che i recinti siano intatti e funzionino correttamente.

- Sottoprodotti pericolosi: alcuni materiali, come PVC e policarbonato, emettono fumi tossici quando vengono tagliati al laser. Il taglio di questi materiali può essere pericoloso per la salute e dovrebbe essere evitato o eseguito solo con sistemi di estrazione e filtraggio dei fumi adeguati.

Limitazioni dello spessore del materiale

Lo spessore del materiale tagliato ha un impatto diretto sulle prestazioni, la qualità e l'efficienza del taglio laser. La potenza e il tipo di laser, così come le caratteristiche del materiale, influenzano lo spessore massimo che può essere tagliato in modo efficace.

- Potenza laser e compatibilità dei materiali: ogni macchina per il taglio laser ha una potenza specifica che determina lo spessore che può tagliare. I laser più potenti (come 10 kW o più) possono tagliare materiali più spessi, ma questo spesso avviene a scapito di velocità di taglio più lente e di un maggiore consumo di energia. Ad esempio, i laser a fibra sono più adatti per metalli spessi, mentre i laser a CO2 funzionano meglio con non metalli di spessore sottile o medio.

- Limiti di spessore del metallo: per metalli come acciaio al carbonio e acciaio inossidabile, i laser a fibra possono gestire spessori sostanziali, fino a 25-30 mm o più per applicazioni industriali. Tuttavia, il superamento del limite di spessore ottimale della macchina può portare a bordi più ruvidi, sbavature e precisione ridotta, con un impatto sulla qualità del taglio.

- Limiti di spessore non metallici: per materiali come legno, acrilico e plastica, i laser CO2 in genere forniscono risultati eccellenti fino a spessori medi. Il taglio di non metalli più spessi può causare carbonizzazione, fusione e velocità di taglio più lente. Ad esempio, l'acrilico più spesso può fondersi o scolorirsi se tagliato con laser CO2 a bassa potenza.

- Impatto sulla qualità del taglio: con l'aumentare dello spessore del materiale, mantenere bordi di alta qualità diventa una sfida. I materiali più spessi hanno maggiori probabilità di avere zone interessate dal calore, con conseguenti tagli più ruvidi e meno precisi. È essenziale selezionare la potenza laser e le impostazioni corrette per ottenere una qualità di taglio ottimale, riducendo al minimo lo spreco di materiale e l'usura della macchina.

Fattori che influenzano la qualità del taglio laser

Proprietà dei materiali

Le proprietà del materiale tagliato svolgono un ruolo significativo nel determinare la qualità del taglio laser. Materiali diversi rispondono in modo diverso all'energia laser e le loro caratteristiche uniche possono influenzare il processo di taglio.

- Tipo di materiale: metalli e non metalli rispondono in modo diverso al taglio laser. Ad esempio, i laser a fibra sono più efficaci per metalli come acciaio al carbonio, acciaio inossidabile, alluminio e rame grazie ai loro elevati tassi di assorbimento di energia, mentre i laser CO₂ funzionano bene con non metalli come legno, acrilico e tessuti. Comprendere la compatibilità tra il tipo di laser e il materiale è fondamentale per ottenere tagli di alta qualità.

- Spessore: lo spessore del materiale influisce notevolmente sulla qualità del taglio laser. I materiali più spessi in genere richiedono una potenza laser maggiore per ottenere un taglio pulito. Tuttavia, con l'aumentare dello spessore, diventa difficile mantenere bordi affilati e tagli precisi a causa delle maggiori zone interessate dal calore, delle velocità di taglio più lente e della possibile ruvidità sui bordi. Ottimizzare la potenza e la velocità del laser per spessori specifici è essenziale per ridurre al minimo questi problemi.

- Riflettività: i materiali altamente riflettenti, come alluminio, rame e ottone, possono riflettere il raggio laser, danneggiando potenzialmente l'ottica laser e riducendo l'efficienza di taglio. Misure speciali, come la regolazione delle impostazioni laser e l'uso di rivestimenti antiriflesso, sono spesso necessarie per gestire efficacemente i materiali riflettenti.

- Conduttività termica: i materiali con elevata conduttività termica, come rame e alluminio, dissipano rapidamente il calore, il che può portare a velocità di taglio più lente e bordi irregolari. Sono necessari un controllo laser efficace e parametri di taglio ottimizzati per contrastare la dissipazione del calore e ottenere tagli puliti.

- Condizioni della superficie: la finitura e la pulizia della superficie possono influire sulla qualità del taglio laser. Ad esempio, ruggine, sporcizia o olio sulla superficie dei metalli possono causare un taglio irregolare e una scarsa qualità dei bordi. Una corretta preparazione e pulizia del materiale prima del taglio possono migliorare significativamente la qualità dei risultati.

Parametri laser

I parametri del laser stesso, tra cui potenza, frequenza e qualità del raggio, svolgono un ruolo cruciale nel determinare la qualità del taglio.

- Potenza laser: la potenza di uscita del laser deve essere regolata in base al tipo di materiale e allo spessore. Livelli di potenza elevati possono essere necessari per tagliare metalli spessi, ma troppa potenza può causare carbonizzazione, bordi irregolari e zone eccessivamente interessate dal calore nei materiali più sottili. Il bilanciamento della potenza assicura tagli precisi senza compromettere la qualità dei bordi.

- Qualità del raggio: la qualità del raggio laser, spesso definita come modalità del raggio o fattore M2, influisce sulla precisione con cui il laser può concentrarsi su un punto specifico. Un raggio di alta qualità produce uno spot laser più fine e concentrato, con conseguenti tagli più netti e dettagli più intricati. Una scarsa qualità del raggio può portare a larghezze di taglio più ampie e bordi più ruvidi.

- Impostazioni di frequenza e impulso: per i laser pulsati, la regolazione della frequenza e della durata dell'impulso può influenzare il processo di taglio. Le frequenze più alte possono essere utilizzate per tagli fini e dettagliati, mentre le frequenze più basse sono più adatte per tagli più spessi che richiedono una penetrazione più profonda. Ottimizzare queste impostazioni per il materiale specifico è essenziale per ottenere la qualità di taglio desiderata e ridurre al minimo i difetti.

- Tipo e pressione del gas di assistenza: i gas di assistenza, come ossigeno, azoto o aria compressa, vengono utilizzati durante il taglio laser per rimuovere il materiale fuso dall'area di taglio, raffreddare il pezzo in lavorazione e prevenire l'ossidazione. Il tipo di gas e la sua pressione influenzano la qualità del bordo e la velocità di taglio. Ad esempio, l'ossigeno crea un taglio reattivo che aumenta la velocità ma può lasciare un bordo ossidato, mentre l'azoto fornisce bordi puliti e non ossidati, ideali per l'acciaio inossidabile.

Velocità di taglio e messa a fuoco

La velocità con cui il laser si muove sul materiale e la precisione della sua messa a fuoco sono fattori critici che influiscono sulla qualità del taglio.

- Velocità di taglio: la velocità di taglio deve essere attentamente adattata al tipo e allo spessore del materiale. Un taglio troppo rapido può causare tagli incompleti, bordi irregolari e scarsa qualità. Al contrario, un taglio troppo lento può portare a un accumulo eccessivo di calore, causando deformazione del materiale, aumento delle sbavature e zone più ampie interessate dal calore. Trovare la velocità di taglio ottimale assicura tagli fluidi e precisi e un'elevata produttività.

- Posizione di messa a fuoco: il punto focale del raggio laser deve essere impostato con precisione rispetto alla superficie del materiale per una qualità di taglio ottimale. La posizione focale influisce sulla concentrazione di energia nel punto di taglio, influenzando la larghezza del taglio e la qualità del bordo. I raggi correttamente focalizzati producono tagli stretti con zone minime interessate dal calore, mentre una messa a fuoco non corretta può portare a bordi irregolari, precisione ridotta e tagli di scarsa qualità. Le capacità di messa a fuoco automatica nelle moderne macchine laser migliorano la precisione del taglio regolando dinamicamente la messa a fuoco in base allo spessore del materiale e alle condizioni della superficie.

- Larghezza del taglio: la larghezza del taglio, nota come kerf, è influenzata dalla messa a fuoco del laser e dalle proprietà del materiale. Ottenere un kerf stretto migliora la precisione e riduce lo spreco di materiale. Mantenere una messa a fuoco costante e ottimizzare i parametri laser sono fondamentali per ottenere larghezze del kerf uniformi nei tagli.

Scegliere la giusta macchina per il taglio laser

Tipo di materiale e compatibilità

Diverse macchine per il taglio laser sono ottimizzate per specifici tipi di materiali, quindi è fondamentale conoscere i materiali che si intende tagliare. Esistono due tipi principali di macchine per il taglio laser, ciascuna adatta a specifiche caratteristiche del materiale:

- Macchine per il taglio laser a fibra: i laser a fibra sono ideali per il taglio dei metalli grazie alla loro elevata densità energetica ed efficienza. Sono adatti per il taglio di metalli riflettenti, come alluminio, rame e ottone, nonché altri metalli come acciaio al carbonio, acciaio inossidabile e titanio. I laser a fibra offrono anche un'eccellente precisione e velocità di taglio, il che li rende la scelta migliore per settori quali l'automotive, l'aerospaziale e la fabbricazione di metalli.

- Macchine per il taglio laser a CO2: i laser a CO2 sono altamente efficaci per materiali non metallici, come legno, acrilico, pelle, tessuto, gomma e carta. Questi laser sono comunemente utilizzati in settori quali segnaletica, lavorazione del legno, tessuti e imballaggi. I laser a CO2 possono anche tagliare metalli sottili, ma sono più adatti per applicazioni che richiedono tagli precisi e puliti su materiali non metallici.

Spessore del materiale e requisiti di potenza laser

Lo spessore del materiale da tagliare ha un impatto diretto sui requisiti di potenza della macchina per il taglio laser. I materiali più spessi richiedono una potenza maggiore per ottenere tagli puliti ed efficienti, mentre i materiali più sottili traggono vantaggio da impostazioni di potenza inferiori per precisione e controllo.

- Alta potenza per metalli spessi: per tagliare metalli spessi (ad esempio, 10 mm o più), si consiglia un laser a fibra con elevata potenza in uscita, come 3 kW o superiore. Questo livello di potenza assicura che il laser possa penetrare completamente il materiale e produrre un bordo pulito senza zone eccessivamente interessate dal calore.

- Potenza media per materiali sottili e medi: i laser di potenza media (1-2 kW) sono efficaci per tagliare metalli e non metalli di spessore sottile o medio. Questa gamma di potenza è versatile e comunemente utilizzata per applicazioni nella fabbricazione di metalli, nella pubblicità e nei beni di consumo.

- Bassa potenza per materiali sottili e sensibili: i laser a bassa potenza sono ideali per materiali sottili come carta, tessuto e alcune plastiche. Evitano bruciature o deformazioni, specialmente nei materiali sensibili al calore. I laser CO2 con impostazioni di potenza regolabili sono adatti a queste applicazioni, offrendo flessibilità per design delicati e intricati.

Requisiti di precisione e dettaglio

Le macchine per il taglio laser variano nella loro capacità di produrre dettagli intricati e tagli fini. Se l'applicazione richiede elevata precisione e design intricati, la qualità del raggio, l'accuratezza del sistema di controllo e la precisione della messa a fuoco diventano fattori critici.

- Alta precisione per design complessi: i laser a fibra offrono un'elevata precisione, rendendoli ideali per applicazioni che richiedono forme complesse e dettagli intricati. Settori come l'elettronica, la produzione di dispositivi medici e la gioielleria traggono vantaggio dalle macchine per il taglio laser con messa a fuoco fine e sistemi di controllo stabili.

- Precisione moderata per forme di base e tagli di grandi dimensioni: per applicazioni che non richiedono estrema precisione, come la fabbricazione generale di metalli, l'edilizia o la segnaletica, spesso è sufficiente un laser CO2 o a fibra standard con capacità di precisione moderata. Queste macchine sono efficienti per tagli semplici e parti più grandi, in cui i dettagli estremi non sono così critici.

Velocità e volume di produzione

Anche la velocità di taglio richiesta e il volume di produzione influenzeranno la selezione della macchina. Alcune macchine per il taglio laser sono ottimizzate per la produzione ad alta velocità, mentre altre si concentrano sulla precisione a velocità inferiori.

- Produzione ad alta velocità: i laser a fibra sono noti per le loro prestazioni ad alta velocità sui metalli, consentendo tempi di produzione più rapidi in settori come quello automobilistico e aerospaziale. Questo vantaggio di velocità aiuta a mantenere l'efficienza ed è essenziale in contesti di produzione ad alto volume.

- Velocità moderata per lavori dettagliati: i laser a CO2 possono funzionare a una velocità inferiore rispetto ai laser a fibra, in particolare quando si tagliano metalli. Tuttavia, per lavori dettagliati su non metalli, i laser a CO2 offrono un eccellente equilibrio tra velocità e precisione.

Caratteristiche della macchina e opzioni di personalizzazione

Le funzionalità avanzate e le opzioni di personalizzazione migliorano l'adattabilità e l'efficienza di una macchina per il taglio laser in applicazioni specifiche. Quando selezioni una macchina per il taglio laser, considera le seguenti funzionalità in base alle tue esigenze:

- Auto-Focus e altezza del letto regolabile: le macchine con capacità di auto-focus e altezze del letto regolabili consentono regolazioni precise durante il taglio di materiali di spessori diversi. L'auto-focus ottimizza la posizione del laser per un taglio netto e pulito, mentre le regolazioni dell'altezza del letto si adattano a materiali di diverse dimensioni.

- Asse rotante e tavoli di lavoro doppi: per gli utenti che devono tagliare materiali cilindrici o tubolari, un'opzione asse rotante è vantaggiosa. I tavoli di lavoro doppi migliorano anche la produttività consentendo di caricare o scaricare un pezzo mentre un altro viene tagliato.

- Estrazione dei fumi e involucri di sicurezza: sistemi di estrazione dei fumi di alta qualità e involucri di sicurezza sono essenziali per mantenere un ambiente di lavoro sicuro, soprattutto quando si tagliano materiali che rilasciano fumi tossici. Le macchine con sistemi di estrazione integrati riducono i contaminanti presenti nell'aria e proteggono gli operatori dall'esposizione al laser.

- Software e sistemi di controllo: le macchine per il taglio laser sono solitamente controllate da software CNC, che consente un controllo preciso sul percorso di taglio, sulla velocità e sulla potenza. Le funzionalità software avanzate includono il riconoscimento di pattern, l'auto-nesting e il monitoraggio in tempo reale, che possono migliorare l'efficienza e ridurre lo spreco di materiale.

Considerazioni su budget e costi

Le macchine per il taglio laser hanno prezzi variabili, influenzati da fattori quali potenza in uscita, tipo di macchina e funzionalità aggiuntive. È importante soppesare i costi iniziali rispetto alla produttività a lungo termine e al ROI.

- Macchine entry-level: le macchine entry-level con potenza inferiore e meno funzioni sono adatte per piccole aziende e hobbisti che lavorano con materiali sottili. Queste macchine offrono spesso funzionalità di base a un prezzo accessibile, rendendole un'opzione accessibile per chi ha esigenze modeste.

- Macchine di fascia media: i laser cutter di fascia media con potenza moderata e caratteristiche essenziali sono adatti per piccole e medie imprese e industrie che necessitano di macchine affidabili e versatili senza le specifiche più elevate. Queste macchine bilanciano prestazioni e costi, rendendole una buona scelta per le aziende con esigenze di produzione moderate.

- Macchine industriali di fascia alta: macchine ad alta potenza e ricche di funzionalità sono progettate per operazioni su larga scala che richiedono tagli ad alta velocità e alta precisione su materiali diversi. Sebbene queste macchine abbiano un costo iniziale più elevato, spesso offrono un'elaborazione più rapida, una maggiore produttività e una durata a lungo termine, giustificando l'investimento in ambienti ad alta richiesta.

Riepilogo

Ottieni soluzioni di taglio laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.