Quanto è calda la saldatura laser?

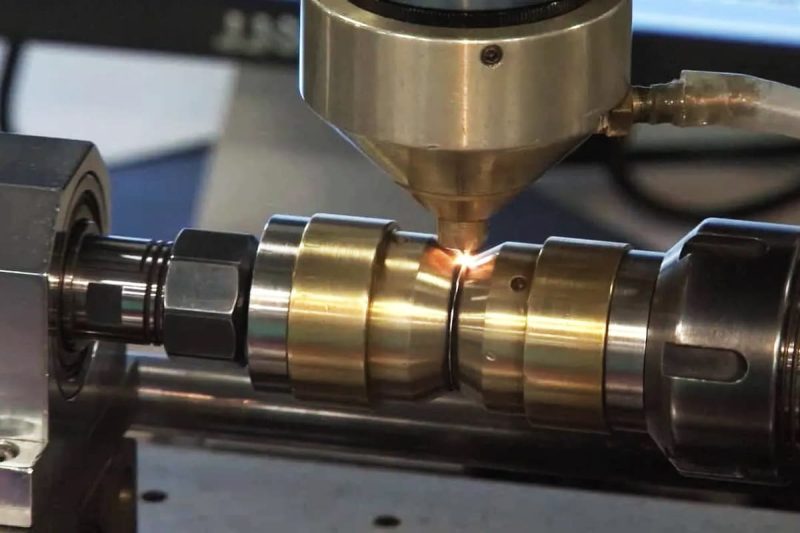

La saldatura laser è una tecnologia di saldatura efficiente e precisa. Il suo nucleo sta nell'uso di un raggio laser ad alta intensità per fondere localmente il materiale e ottenere una forte connessione tramite un rapido raffreddamento. A differenza dei metodi di saldatura tradizionali, l'energia della saldatura laser è concentrata e controllabile e la sua temperatura di esercizio è estremamente elevata, che può facilmente raggiungere i 6000℃ o anche di più, il che è sufficiente per fondere la maggior parte dei metalli e delle leghe. La temperatura è un parametro critico nel processo di saldatura laser. Non solo determina la velocità di fusione e la profondità di saldatura del materiale, ma influisce anche sulla resistenza e sulla finitura superficiale del giunto saldato. Grazie all'apporto di calore altamente concentrato del raggio laser, la saldatura laser presenta evidenti vantaggi in termini di velocità, precisione e controllo della zona termicamente alterata (HAZ), il che la rende il processo preferito in molti campi.

Il controllo della temperatura nella saldatura laser influisce anche direttamente sull'idoneità e sulle prestazioni finali del processo. Se la temperatura di saldatura è troppo alta, il materiale potrebbe bruciarsi eccessivamente o potrebbero apparire difetti di saldatura, come pori e crepe; se la temperatura è troppo bassa, il materiale potrebbe non essere completamente fuso, con conseguenti problemi come la penetrazione incompleta della saldatura. Inoltre, vari fattori come il tipo di materiale di saldatura, la potenza del laser, la messa a fuoco del raggio e la velocità di saldatura avranno un impatto significativo sulla temperatura di saldatura. Nelle operazioni effettive, gli ingegneri solitamente ottimizzano l'effetto di saldatura regolando i parametri di processo in base al punto di fusione e alla conduttività termica del materiale. È proprio grazie a questo controllo preciso della temperatura che la saldatura laser può essere ampiamente utilizzata in settori ad alta richiesta come la produzione automobilistica, aerospaziale e delle apparecchiature mediche, e ha dimostrato le sue prestazioni e adattabilità superiori.

Sommario

Comprensione delle temperature di saldatura laser

Il principio dell'alta temperatura coinvolta nella saldatura laser

materiale attraverso l'elevata densità di energia del raggio laser focalizzato per formare un giunto saldato resistente. Durante il processo di saldatura laser, la temperatura focale del raggio laser può essere molto elevata, solitamente superiore a 6000℃ e persino fino a 10000℃ in alcuni casi. Questa temperatura elevata è sufficiente a fondere quasi tutti i materiali metallici comuni, come acciaio inossidabile, lega di alluminio, rame, e lega di titanio. Le caratteristiche di alta temperatura della saldatura laser consentono di completare il processo di fusione e saldatura in tempi brevi e, grazie all'apporto di calore concentrato, la zona termicamente alterata (HAZ) può essere ridotta al minimo, riducendo così il rischio di deformazione termica e stress residuo.

Rispetto ai tradizionali processi di saldatura, la saldatura laser presenta i seguenti vantaggi unici:

- Elevata densità di energia: l'energia nell'area di messa a fuoco della saldatura laser è concentrata, il che può fondere rapidamente il metallo ed è adatto per saldature di precisione.

- Elevata precisione di controllo: la potenza del laser, la messa a fuoco del raggio e altri parametri possono essere regolati con precisione per garantire una distribuzione della temperatura altamente controllabile.

- Riscaldamento rapido: la saldatura laser può fondere rapidamente il metallo in pochi millisecondi, aumentando notevolmente la velocità di saldatura.

Confronto della temperatura di saldatura laser con altri processi di saldatura

Rispetto ad altri processi di saldatura tradizionali, la saldatura laser ha caratteristiche di temperatura e modalità di influenza termica diverse. Di seguito è riportato un confronto di temperatura tra saldatura laser, saldatura ad arco e saldatura a resistenza:

Saldatura laser

- Intervallo di temperatura: solitamente tra 6000℃ e 10000℃, la temperatura nell'area focale può essere molto elevata.

- Distribuzione della temperatura: la temperatura della saldatura laser è concentrata nell'area di saldatura e quasi nessun calore si diffonde ai materiali circostanti.

- Caratteristiche: Grazie alla temperatura altamente concentrata e al controllo preciso, la saldatura laser può completare la fusione in tempi molto brevi, con una velocità di saldatura elevata e una piccola zona interessata dal calore. È adatta per scene con requisiti estremamente elevati di precisione e qualità della saldatura.

Saldatura ad arco

- Intervallo di temperatura: generalmente tra 3500℃ e 6000℃, a seconda del tipo di arco e delle condizioni di saldatura.

- Distribuzione della temperatura: la saldatura ad arco ha un'ampia distribuzione della temperatura, che si estende su un'area più ampia, il che può portare a una zona termicamente alterata più ampia.

- Caratteristiche: La saldatura ad arco è solitamente utilizzata per saldare materiali più spessi. Sebbene la temperatura sia più alta, può causare una maggiore deformazione termica e stress a causa del grande apporto di calore e la precisione del controllo è relativamente scarsa.

Saldatura a resistenza

- Intervallo di temperatura: la temperatura della saldatura a resistenza è solitamente inferiore a 3000℃ ed è concentrata nel punto di contatto.

- Distribuzione della temperatura: la temperatura della saldatura a resistenza è concentrata principalmente nel punto in cui i due elettrodi entrano in contatto con il materiale, formando un riscaldamento locale.

- Caratteristiche: La saldatura a resistenza è adatta per la saldatura di materiali a piastre sottili. La bassa temperatura e l'area di saldatura concentrata aiutano a evitare il surriscaldamento, ma il suo campo di applicazione è ristretto.

La saldatura laser è adatta per attività di saldatura ad alta precisione che richiedono un controllo preciso della temperatura di saldatura e una piccola zona termicamente alterata grazie alle sue caratteristiche di alta temperatura e apporto di calore concentrato. Rispetto ai tradizionali processi di saldatura ad arco e di saldatura a resistenza, la saldatura laser offre una maggiore densità di energia, un processo di saldatura più rapido e una zona termicamente alterata più piccola, rendendola ampiamente utilizzata nell'industria aerospaziale, nella produzione automobilistica, nelle apparecchiature elettroniche e in altri campi. Le differenze nel controllo della temperatura e nella qualità della saldatura dei diversi processi di saldatura li rendono anche dotati di vantaggi e limitazioni in materiali ed esigenze industriali diversi.

Fattori che influenzano la temperatura di saldatura

La saldatura laser è una tecnologia di saldatura di precisione e la sua temperatura di saldatura è influenzata da molti fattori. Questi fattori sono direttamente correlati all'effetto di saldatura, alla qualità della saldatura e alle prestazioni del prodotto finale. Di seguito, discuteremo in dettaglio come diversi fattori principali influenzano la temperatura della saldatura laser.

Potenza laser

La potenza di uscita del laser è uno dei fattori più critici che influenzano la temperatura di saldatura laser. Maggiore è la potenza, maggiore è l'energia emessa dal raggio laser e più spesso è il materiale che può essere fuso, ma può anche causare problemi come sovraccaricamento e danni termici.

- Laser ad alta potenza: utilizzato per materiali più spessi, può fornire rapidamente energia sufficiente a fondere il materiale. La potenza del laser di livello industriale saldatrici laser è solitamente compresa tra 500W e 6000W. In base alle diverse esigenze, la potenza può essere regolata per adattarsi allo spessore e al tipo di materiali diversi. La saldatura laser ad alta potenza è adatta per materiali spessi e produzioni su larga scala, ma è anche più probabile che causi accumulo di calore, con conseguente deformazione termica o saldatura irregolare.

- Laser a bassa potenza: adatto per materiali sottili, in grado di effettuare saldature fini con apporto di calore controllato. La saldatura laser a bassa potenza può ridurre l'impatto termico sul materiale, ma se la potenza è troppo bassa, potrebbe non fondere completamente il materiale, con conseguente resistenza insufficiente del giunto di saldatura.

Messa a fuoco del raggio

La messa a fuoco del raggio è uno dei fattori chiave che determinano la distribuzione della temperatura della saldatura laser. Il grado di messa a fuoco del raggio laser influisce direttamente sulla densità di energia, che a sua volta determina la temperatura durante il processo di saldatura.

- Messa a fuoco precisa: più precisamente è focalizzato il raggio laser, più alta è la densità di energia e la temperatura, che possono fondere rapidamente il materiale e completare la saldatura. La messa a fuoco precisa può garantire una distribuzione uniforme del calore durante la saldatura e buoni risultati di saldatura.

- Offset della messa a fuoco: se la messa a fuoco del raggio laser è offset o non è sufficientemente precisa, la distribuzione dell'energia non sarà uniforme e anche la temperatura della zona di saldatura sarà irregolare, il che potrebbe portare a una scarsa resistenza del giunto saldato o addirittura a problemi di qualità come saldatura a freddo e crepe.

tipo di materiale

Le proprietà di conduttività termica e le differenze di punto di fusione di materiali diversi determinano la temperatura di saldatura richiesta. La conduttività termica, il punto di fusione e la riflettività del materiale possono influenzare significativamente i risultati della saldatura laser.

- Conduttività termica: i materiali con elevata conduttività termica (come rame e alluminio) possono diffondere rapidamente il calore dall'area di saldatura all'area circostante, il che significa che sono necessarie temperature più elevate per fondere questi materiali. Al contrario, i materiali con bassa conduttività termica (come acciaio inossidabile e titanio) hanno maggiori probabilità di accumulare calore in un'area locale, quindi è relativamente facile raggiungere la temperatura di saldatura richiesta.

- Punto di fusione: la differenza nei punti di fusione di materiali diversi influisce direttamente anche sulla temperatura di saldatura. Ad esempio, il punto di fusione dell'acciaio inossidabile è 1450℃, mentre il punto di fusione della lega di alluminio è più basso, circa 660℃. Ciò significa che la saldatura dell'acciaio inossidabile richiede temperature più elevate e una potenza laser più forte, mentre la saldatura delle leghe di alluminio può utilizzare temperature più basse.

Velocità di saldatura

La velocità di saldatura è un altro fattore importante che influenza la temperatura. La velocità di saldatura determina l'apporto di calore del materiale per unità di tempo, che a sua volta influenza la temperatura di saldatura.

- Maggiore velocità di saldatura: quando la velocità di saldatura è maggiore, il raggio laser attraversa la saldatura per un tempo più breve e l'apporto di calore al materiale è ridotto. Ciò si tradurrà in una temperatura più bassa nella zona di saldatura e in un minore accumulo di calore, il che aiuta a ridurre la zona interessata dal calore, la deformazione e lo stress residuo. Tuttavia, velocità di saldatura troppo elevate possono causare una fusione insufficiente del metallo di saldatura, con conseguenti problemi di qualità della saldatura.

- Velocità di saldatura inferiore: velocità di saldatura più lente consentono al raggio laser di rimanere nella zona di saldatura per un tempo più lungo, consentendo al calore di accumularsi, aumentando così la temperatura della zona di saldatura. Ciò aiuta con la saldatura di materiali più spessi, ma può anche portare a surriscaldamento, deformazione ed espansione della zona interessata dal calore.

La temperatura di saldatura laser è influenzata da molti fattori, tra cui potenza laser, messa a fuoco del fascio, tipo di materiale e velocità di saldatura. Ogni fattore influirà sulla temperatura di saldatura in misura variabile, determinando così l'effetto e la qualità della saldatura. Nel funzionamento effettivo, i parametri di saldatura devono essere ottimizzati in base al tipo di materiale, allo spessore e ai requisiti del processo per garantire un processo di saldatura regolare e ottenere giunti saldati di alta qualità.

Intervallo di temperatura della saldatura laser

La saldatura laser è un processo di saldatura ad alta precisione che riscalda il materiale con un raggio laser a energia concentrata. Durante il processo di saldatura, l'intervallo di distribuzione della temperatura è ampio, dal punto di fusione del materiale alla temperatura di picco della zona di saldatura. Il controllo e la gestione della temperatura sono fondamentali per la qualità della saldatura. Di seguito verranno discussi in dettaglio i vari aspetti della temperatura nella saldatura laser, tra cui il punto di fusione del materiale, la temperatura della zona termicamente alterata (HAZ) e la temperatura di picco del bagno di saldatura.

Punto di fusione del materiale

Durante il processo di saldatura laser, il raggio laser deve riscaldare il materiale al di sopra del suo punto di fusione per fondere il materiale e formare un giunto saldato. Materiali diversi hanno punti di fusione diversi, che influenzano direttamente la temperatura richiesta per la saldatura laser. Di seguito sono riportati gli intervalli di punti di fusione di materiali comuni:

- Acciaio: il punto di fusione dell'acciaio è solitamente compreso tra 1200℃ e 1500℃. Il punto di fusione varia a seconda del tipo di acciaio (come acciaio al carbonio, acciaio legato, ecc.). Il punto di fusione dell'acciaio al carbonio è relativamente basso, mentre i punti di fusione dell'acciaio legato e dell'acciaio inossidabile possono essere più alti.

- Alluminio: il punto di fusione dell'alluminio è relativamente basso, generalmente tra 600℃ e 700℃. Grazie al suo punto di fusione più basso, l'alluminio è più facile da saldare al laser, ma è anche più suscettibile al surriscaldamento, con conseguente deformazione termica.

- Lega di titanio: il punto di fusione della lega di titanio è di circa 1660℃, che è superiore a quello dell'acciaio e dell'alluminio. Pertanto, quando si salda la lega di titanio, la temperatura del laser deve essere controllata in un intervallo più elevato per garantire la qualità della fusione e della saldatura.

Questi intervalli di punto di fusione determinano la selezione e la regolazione della potenza laser e impongono inoltre requisiti di gestione termica durante il processo di saldatura.

Temperatura della zona termicamente alterata (HAZ)

La zona termicamente alterata (HAZ) si riferisce all'area in cui la temperatura del materiale aumenta a causa del riscaldamento del raggio laser durante il processo di saldatura ma non raggiunge il punto di fusione. In quest'area, sebbene non si verifichi la fusione, la microstruttura del materiale cambierà a causa dell'aumento della temperatura, il che potrebbe influenzare le proprietà meccaniche del materiale.

- Intervallo di temperatura: la temperatura della zona termicamente alterata è solitamente inferiore al punto di fusione del materiale, ma sufficiente a causare modifiche nella struttura reticolare del materiale, solitamente compresa tra 500°C e 1000°C. Per alcuni materiali ad alta resistenza, queste temperature sono sufficienti a causare modifiche della durezza e possono persino causare fragilità.

- Fattori influenti: la temperatura della zona termicamente alterata è influenzata da molti fattori, tra cui potenza laser, messa a fuoco del raggio, velocità di saldatura e conduttività termica del materiale. Maggiore è la potenza laser e più lenta è la velocità di saldatura, più grande è la zona termicamente alterata e più alta è la temperatura.

Il controllo della temperatura HAZ è fondamentale per garantire la qualità del giunto saldato. Una temperatura HAZ eccessiva può portare a una diminuzione delle prestazioni del materiale e persino influire sulla resistenza complessiva della saldatura e sulla durata della fatica.

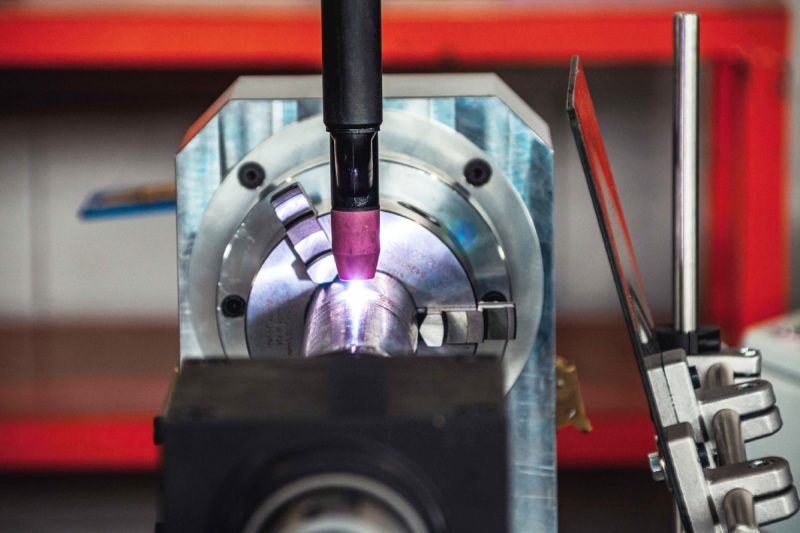

Temperatura massima del bagno di saldatura

Il bagno di saldatura è l'area di metallo liquido formata dal metallo fuso durante il processo di saldatura laser. La temperatura di picco del bagno di saldatura è la temperatura più concentrata durante il processo di saldatura e di solito si trova al centro della zona di saldatura. La temperatura del bagno di saldatura è di solito compresa tra 3000℃ e 6000℃, che è sufficiente per fondere la maggior parte dei metalli ed è la chiave per formare un giunto di saldatura resistente.

- Intervallo di temperatura del bagno di saldatura: la temperatura del bagno di saldatura può variare a seconda del materiale e dei parametri laser. Per materiali ad alto punto di fusione (come leghe di titanio, acciaio inossidabile, ecc.), la temperatura del bagno di saldatura può raggiungere oltre 3000°C, mentre per materiali a basso punto di fusione (come leghe di alluminio), la temperatura è relativamente bassa, solitamente tra 3000°C e 4500°

- Effetto della temperatura sulla qualità della saldatura: la temperatura del bagno di saldatura determina direttamente la profondità e la larghezza del bagno fuso, nonché la forma del giunto di saldatura finale. Una temperatura del bagno di saldatura troppo elevata può causare un bagno fuso troppo profondo, aumentando il rischio di deformazione termica, mentre una temperatura troppo bassa può causare una saldatura insufficiente e una resistenza del giunto insufficiente.

Durante la saldatura laser, la temperatura varia dal punto di fusione del materiale alla temperatura di picco del bagno di saldatura. Il punto di fusione determina la temperatura minima che il laser deve raggiungere, mentre la temperatura della zona termicamente alterata e la temperatura di picco del bagno di saldatura influenzano la profondità della saldatura, la resistenza del giunto e le proprietà finali del materiale. Materiali diversi, parametri di saldatura e impostazioni di processo influenzeranno la distribuzione della temperatura durante la saldatura, quindi nel funzionamento effettivo, la temperatura deve essere controllata con precisione per garantire la qualità della saldatura e l'affidabilità del giunto saldato.

Effetto della temperatura sulla qualità e sulle prestazioni della saldatura

La temperatura è un fattore critico nel processo di saldatura laser, che influenza la qualità della saldatura, le proprietà del materiale e le prestazioni del pezzo finale. La saldatura laser richiede che il materiale venga riscaldato a una temperatura sufficiente affinché si fonda e si combini, ma temperature troppo alte o troppo basse avranno un impatto negativo sulla qualità della saldatura e sulle proprietà del materiale. Di seguito vengono discussi in dettaglio gli effetti specifici della temperatura sulla qualità e sulle prestazioni della saldatura.

Proprietà dei materiali

Durante il processo di saldatura, le variazioni di temperatura causano modifiche nella microstruttura del materiale, che influiscono direttamente sulle proprietà meccaniche del giunto saldato.

- Raffinazione o ingrossamento dei grani: durante la saldatura laser, il materiale subisce un rapido riscaldamento e raffreddamento e le variazioni di temperatura possono portare alla raffinazione o all'ingrossamento dei grani. La dimensione dei grani influisce direttamente sulla resistenza e la tenacità del materiale. Una temperatura troppo elevata può portare all'ingrossamento dei grani, riducendo la resistenza del giunto saldato. Al contrario, temperature di saldatura più basse possono portare a troppi grani fini, che possono indebolire la tenacità dell'area saldata.

- Cambiamento di fase: alcuni materiali subiscono cambiamenti di fase durante il riscaldamento, come l'acciaio che cambia da ferrite ad austenite ad alte temperature. Questo cambiamento di fase può causare cambiamenti nelle proprietà meccaniche del materiale. Diversi processi di trattamento termico (come ricottura, tempra) possono anche verificarsi a diverse temperature di saldatura, influenzando la durezza, la resistenza alla trazione e la resistenza alla fatica del materiale.

Qualità della saldatura

La temperatura ha un impatto diretto sulla qualità dei giunti saldati, soprattutto in termini di integrità e stabilità.

- Temperatura troppo alta: una temperatura troppo alta può causare una serie di difetti di saldatura, tra cui pori, crepe, bruciature eccessive, ecc. Ad alte temperature, la pozza di metallo fuso è troppo grande e il gas può facilmente entrare nella pozza di metallo fuso, con conseguente formazione di pori. Inoltre, le alte temperature possono anche causare ossidazione o fasi fragili sulla superficie del materiale, aumentando il rischio di crepe di saldatura. Una temperatura troppo alta può anche causare una bruciatura eccessiva del materiale, causando una fusione eccessiva dell'area di saldatura e, in definitiva, una riduzione della resistenza del giunto.

- Temperatura troppo bassa: quando la temperatura di saldatura è troppo bassa, il metallo non può essere completamente fuso, il che può causare una penetrazione incompleta. La penetrazione incompleta si riferisce al fatto che la parte fusa del giunto di saldatura non è completamente combinata, con conseguente diminuzione della resistenza del giunto. Inoltre, temperature di saldatura più basse possono anche causare superfici irregolari dei giunti saldati, crepe fredde o ridotta resistenza alla trazione.

Stress residuo e deformazione

Nella saldatura laser, a causa dell'influenza dell'alta temperatura, nella zona di saldatura si verificheranno dilatazioni e contrazioni termiche, che causeranno sollecitazioni residue e deformazione termica.

- Stress residuo: durante la saldatura ad alta temperatura, il metallo subirà espansione e contrazione e l'espansione termica dell'area saldata è solitamente maggiore di quella dell'area non saldata, il che produrrà stress residuo. Uno stress residuo eccessivo può causare la deformazione del materiale durante l'uso e persino causare la rottura del giunto o il cedimento per fatica. La presenza di stress residuo può anche causare la propagazione di crepe nella parte saldata, influenzando l'affidabilità della struttura complessiva.

- Deformazione termica: l'alta temperatura della saldatura laser può causare una deformazione termica del materiale, specialmente in materiali sottili. Il grado di deformazione termica dipende da fattori quali la temperatura di saldatura, il coefficiente di dilatazione termica del materiale e la velocità di saldatura. La deformazione termica può causare dimensioni imprecise delle parti, influenzando così l'assemblaggio e la funzione delle parti. Soprattutto in alcuni settori della produzione di precisione, come la produzione aerospaziale ed elettronica, una deformazione termica eccessiva può causare la mancata conformità delle parti ai requisiti di tolleranza.

Trattamento termico e correzione post-saldatura

Per controllare e ridurre lo stress residuo e la deformazione termica generati durante la saldatura, solitamente è necessario un trattamento termico o una correzione adeguati dopo la saldatura.

- Trattamento termico: dopo la saldatura, i materiali devono spesso essere ricotti, normalizzati o temprati per eliminare lo stress residuo, ottimizzare la microstruttura del materiale e migliorare le proprietà meccaniche. Controllando il processo di riscaldamento e raffreddamento, gli effetti negativi causati da temperature eccessivamente alte o basse possono essere efficacemente ridotti.

- Correzione: per deformazioni termiche più grandi, solitamente è richiesta una correzione meccanica o l'uso della tecnologia di livellamento laser per correggere le deviazioni di forma e dimensione del pezzo. Ciò aiuta a ripristinare la forma originale della parte saldata e a garantirne l'accuratezza e la stabilità durante l'uso.

La temperatura ha un profondo impatto sulla qualità e sulle prestazioni della saldatura laser. Dai cambiamenti microstrutturali del materiale alla resistenza e stabilità del giunto saldato, allo stress residuo e alla deformazione termica durante il processo di saldatura, il controllo della temperatura è la chiave per garantire la qualità della saldatura. Temperature troppo alte o troppo basse possono causare difetti di saldatura e influenzare le prestazioni e l'affidabilità del prodotto finale. Pertanto, nel processo di saldatura laser, un controllo preciso della temperatura e una gestione ragionevole dei parametri di saldatura sono essenziali per ottenere giunti saldati di alta qualità.

Controllo della temperatura di saldatura laser

Per garantire risultati di saldatura di alta qualità, è essenziale controllare accuratamente la temperatura della saldatura laser. La temperatura di saldatura influisce direttamente sulla resistenza del giunto saldato, sulla microstruttura dell'area saldata e sulle prestazioni del prodotto finale. Di seguito sono riportate alcune strategie comunemente utilizzate per il controllo della temperatura, che aiutano a ottimizzare il processo di saldatura e a garantire la stabilità e la coerenza della qualità della saldatura.

Regola i parametri del processo

Durante il processo di saldatura, parametri di processo quali potenza laser, velocità di saldatura e modalità fascio sono fattori chiave che influenzano la temperatura di saldatura. La regolazione accurata di questi parametri aiuta a ottenere il controllo della temperatura desiderato.

- Potenza laser: la potenza laser determina direttamente la quantità di energia immessa, che influisce sulla temperatura del bagno fuso. Una potenza più elevata è adatta per la saldatura di materiali spessi, ma può causare bruciature eccessive o danni termici. Una potenza più bassa è adatta per la saldatura di materiali sottili, ma può causare una penetrazione incompleta. La potenza deve essere regolata in base allo spessore del materiale e ai requisiti di saldatura.

- Velocità di saldatura: la velocità di saldatura è inversamente proporzionale all'apporto di calore. Velocità di saldatura più elevate possono ridurre l'apporto di calore e quindi abbassare le temperature di saldatura, il che è adatto per materiali sottili o situazioni in cui è richiesto meno calore. Velocità di saldatura più lente possono fornire un maggiore apporto di calore, il che è adatto per materiali spessi o situazioni in cui sono richieste saldature più resistenti.

- Modalità raggio: la modalità di messa a fuoco del raggio laser (come la modalità circolare, rettangolare o lineare) influisce sulla densità di energia del raggio e quindi sulla distribuzione della temperatura. Una messa a fuoco accurata del raggio può concentrare l'energia laser in una piccola area e riscaldare rapidamente il materiale. E la modalità raggio esteso può distribuire uniformemente il calore e ridurre il rischio di surriscaldamento locale.

Preriscaldamento e postriscaldamento

Alcuni materiali sono molto sensibili al calore, in particolare materiali come le leghe di alluminio e l'acciaio ad alta resistenza. Le strategie per controllare l'apporto di calore includono il preriscaldamento e il postriscaldamento, che possono aiutare a ridurre le crepe, la deformazione termica e gli stress residui.

- Preriscaldamento: il preriscaldamento si riferisce al riscaldamento del materiale a una certa temperatura prima della saldatura. Per materiali a basso punto di fusione come leghe di alluminio e leghe di magnesio, il preriscaldamento può ridurre lo stress termico e il rischio di cricche causati dal rapido raffreddamento del materiale durante la saldatura. Il preriscaldamento può anche ridurre lo shock termico durante la saldatura ed evitare cricche causate da eccessive differenze di temperatura.

- Post-riscaldamento: il riscaldamento (o ricottura) dopo la saldatura aiuta a ridurre lo stress residuo nell'area di saldatura, a ridurre il rischio di deformazione termica e a migliorare le proprietà meccaniche del giunto saldato. Il post-riscaldamento è solitamente ottenuto controllando la velocità di raffreddamento dopo la saldatura, specialmente nella saldatura di acciaio ad alta resistenza o altri materiali sensibili al calore.

Sistema di monitoraggio e feedback

Le moderne apparecchiature di saldatura laser sono solitamente dotate di sistemi di monitoraggio della temperatura ad alta precisione, che possono monitorare la temperatura di saldatura in tempo reale e regolare i parametri di processo in base ai dati in tempo reale. Questi sistemi non solo migliorano la precisione del processo di saldatura, ma garantiscono anche la coerenza della qualità della saldatura.

- Sensore di temperatura: il sensore di temperatura può misurare la temperatura dell'area di saldatura in tempo reale e inviare un feedback sulle informazioni relative alla variazione di temperatura al sistema di controllo. I sensori comunemente utilizzati includono sensori di temperatura a infrarossi e sensori di spettro laser, che possono monitorare la temperatura dell'area di saldatura senza contatto.

- Sistema di regolazione del feedback automatico: il sistema di monitoraggio della temperatura può essere collegato al sistema di controllo della potenza laser e al sistema di controllo della velocità di saldatura per regolare dinamicamente la potenza laser e la velocità di saldatura in base alla temperatura di saldatura effettiva per mantenere la temperatura entro l'intervallo richiesto. Tale sistema di feedback automatico non solo migliora la stabilità della saldatura, ma riduce anche l'errore di funzionamento umano.

Altre strategie di controllo della temperatura

Oltre ai metodi sopra descritti, nella saldatura laser è possibile combinare altre tecnologie per controllare ulteriormente la temperatura.

- Controllo degli impulsi laser: regolando la frequenza e la durata dell'impulso laser, l'apporto di calore può essere controllato con precisione. Gli impulsi brevi possono raggiungere un apporto di temperatura inferiore e sono adatti per materiali sensibili al calore, mentre gli impulsi lunghi sono adatti per attività di saldatura che richiedono temperature più elevate.

- Saldatura multi-fascio: l'utilizzo di più raggi laser che lavorano in parallelo durante il processo di saldatura aiuta a distribuire uniformemente il calore nell'area di saldatura, evitando il surriscaldamento locale e migliorando così la qualità della saldatura.

La temperatura di saldatura laser può essere controllata efficacemente regolando con precisione i parametri di processo, il preriscaldamento e il postriscaldamento, strategie di raffreddamento efficaci e sistemi avanzati di monitoraggio e feedback della temperatura. Questi controlli aiutano a garantire che la temperatura durante la saldatura rimanga entro l'intervallo ottimale, con conseguenti giunti saldati di alta qualità, rischio ridotto di difetti e prestazioni ottimizzate del prodotto finale.

Considerazioni sulla temperatura in applicazioni specifiche

La tecnologia di saldatura laser è ampiamente utilizzata in molti settori e ci sono differenze significative nei requisiti di temperatura di saldatura in diversi campi. Quando ogni settore utilizza la saldatura laser, è necessario controllare accuratamente la temperatura di saldatura in base alle proprietà del materiale, agli obiettivi di saldatura e ai requisiti di qualità. Ecco alcune considerazioni sul controllo della temperatura per i principali settori.

Industria automobilistica

Nell'industria automobilistica, la saldatura laser è ampiamente utilizzata per la saldatura di parti strutturali della carrozzeria, come portiere, tetti, telai, ecc. Questo settore ha requisiti molto elevati in termini di qualità ed efficienza della saldatura, pertanto il controllo della temperatura è particolarmente critico.

- Resistenza alla saldatura: la struttura della carrozzeria deve avere un'elevata resistenza alla saldatura per garantire la sicurezza di guida. Pertanto, la temperatura di saldatura deve essere sufficientemente elevata per garantire una buona fusione dell'area di saldatura e soddisfare i requisiti di elevata resistenza. Tuttavia, una temperatura troppo elevata può portare alla fragilità del giunto saldato, quindi l'apporto di calore deve essere controllato con precisione.

- Efficienza e velocità di produzione: l'industria manifatturiera automobilistica ha elevati requisiti di velocità di produzione. Il controllo della temperatura durante la saldatura non deve solo garantire la qualità della saldatura, ma anche tenere conto dell'efficienza della saldatura. Pertanto, il controllo della temperatura di saldatura appropriata può aiutare ad aumentare la velocità della linea di produzione mantenendo giunti saldati di alta qualità.

- La zona termicamente alterata (HAZ): il materiale del corpo è per lo più acciaio ad alta resistenza o lega di alluminio, e il controllo della zona termicamente alterata è particolarmente importante. Una temperatura eccessiva causerà l'ammorbidimento della zona termicamente alterata e influenzerà le proprietà meccaniche del materiale. Pertanto, è necessario evitare temperature di saldatura eccessivamente elevate per prevenire il degrado delle prestazioni del materiale.

Industria aerospaziale

L'industria aerospaziale ha requisiti estremamente rigorosi sulle prestazioni dei materiali e il controllo della temperatura durante la saldatura è particolarmente critico. Soprattutto nella fabbricazione di parti strutturali di aeromobili e componenti di motori, una temperatura di saldatura troppo alta o troppo bassa avrà un impatto significativo sulle prestazioni del materiale.

- Controllo della zona termicamente alterata: i materiali utilizzati nell'industria aerospaziale, come le leghe di titanio e le leghe ad alta temperatura, hanno generalmente un'elevata resistenza e resistenza alla corrosione. Durante il processo di saldatura, l'apporto di calore deve essere controllato con precisione per evitare una zona termicamente alterata (HAZ) eccessivamente grande. Il surriscaldamento può causare una diminuzione della resistenza del materiale e persino causare crepe, influenzando le prestazioni complessive delle parti strutturali.

- Precisione della temperatura: il controllo della temperatura ad alta precisione è un requisito fondamentale dell'industria aerospaziale. Poiché il materiale è molto sensibile alle variazioni di temperatura, è necessario utilizzare laser a bassa potenza durante la saldatura per ridurre l'apporto di calore e garantire che il giunto saldato non venga influenzato troppo.

- Qualità della saldatura: nel settore aerospaziale, la qualità della saldatura è direttamente correlata alla sicurezza del volo. Pertanto, è fondamentale garantire che la temperatura durante la saldatura sia sempre mantenuta entro l'intervallo ottimale per evitare un riscaldamento non uniforme o un surriscaldamento.

Produzione elettronica

Nel campo della produzione elettronica, la saldatura laser viene utilizzata per collegare piccole parti di precisione come microcircuiti, connettori e componenti. Poiché questi componenti sono piccoli e molto sensibili al calore, il controllo della temperatura è particolarmente importante.

- Rischio di surriscaldamento: i componenti e i circuiti degli assemblaggi elettronici sono molto sensibili all'aumento termico. Una temperatura di saldatura eccessiva può causare danni ai componenti o un degrado delle prestazioni, come danni alla scheda di circuito o guasti di saldatura del componente. Pertanto, è necessario utilizzare una potenza laser inferiore durante la saldatura per ridurre l'apporto di calore ed evitare il surriscaldamento.

- Utilizzo di laser a bassa potenza: per ridurre i danni termici ai componenti, l'industria manifatturiera elettronica di solito utilizza laser a bassa potenza e controlla con precisione la messa a fuoco e il tempo di saldatura del raggio laser. Tali metodi di saldatura a bassa potenza possono ottenere connessioni di alta qualità senza danneggiare componenti elettronici sensibili.

- Monitoraggio dell'aumento di temperatura: per garantire un controllo accurato della temperatura durante la saldatura, l'industria manifatturiera elettronica di solito utilizza un sistema di monitoraggio della temperatura per fornire un feedback in tempo reale sulla temperatura durante la saldatura. Monitorando l'aumento di temperatura, la potenza del laser o la velocità di saldatura vengono regolate per garantire che la temperatura di saldatura sia sempre entro un intervallo sicuro.

Produzione di dispositivi medici

Nella produzione di dispositivi medici, la tecnologia di saldatura di precisione è ampiamente utilizzata per collegare piccole parti, come strumenti chirurgici, impianti e alloggiamenti di dispositivi medici. Queste applicazioni hanno requisiti estremamente elevati per la precisione della saldatura e la non contaminazione.

- Requisiti di precisione: le parti di saldatura dei dispositivi medici sono solitamente molto piccole e delicate, quindi è richiesto un controllo preciso della temperatura. Una temperatura eccessiva può causare il surriscaldamento dell'area di saldatura, danneggiando così il materiale o causando il guasto del giunto. Per evitare ciò, la saldatura laser solitamente utilizza bassa potenza e controlla accuratamente la messa a fuoco del raggio per garantire una temperatura uniforme nel punto di saldatura.

- Requisiti privi di inquinamento: la saldatura dei dispositivi medici deve essere eseguita in un ambiente pulito per evitare che gli inquinanti influenzino la qualità del prodotto. La temperatura di saldatura deve essere rigorosamente controllata per evitare l'ossidazione del metallo o gas nocivi causati da temperature eccessive, che influiscono sulla sicurezza e l'igiene del prodotto finale.

- Temperatura moderata: nella saldatura di precisione di dispositivi medici, la temperatura di saldatura di solito deve essere controllata in un intervallo moderato, che deve garantire che il materiale sia completamente fuso, ma non surriscaldato per causare una diminuzione delle prestazioni del materiale. Un controllo della temperatura adeguato aiuta la resistenza e la durata del giunto saldato, garantendo l'affidabilità e le prestazioni a lungo termine del prodotto finale.

La saldatura laser ha requisiti di controllo della temperatura unici in diversi campi di applicazione. L'industria automobilistica si concentra sulla resistenza e l'efficienza della saldatura, l'industria aerospaziale enfatizza il controllo delle zone interessate dal calore, la produzione elettronica si concentra sulla saldatura a bassa temperatura per proteggere i componenti sensibili e la produzione di dispositivi medici richiede una saldatura di precisione e non contaminazione. La strategia di controllo della temperatura di saldatura di ogni settore deve essere regolata con precisione in base alle proprietà specifiche del materiale e agli obiettivi di saldatura per garantire la qualità e le prestazioni del prodotto.

Riassumere

La saldatura laser è un processo avanzato ad alta temperatura e alta precisione ampiamente utilizzato in molteplici settori, tra cui automotive, aerospaziale, produzione elettronica e dispositivi medici. Il processo utilizza un raggio laser come fonte di calore con energia altamente concentrata per fondere rapidamente ed efficientemente i materiali e formare una giunzione resistente. I principali vantaggi della saldatura laser sono l'elevata precisione e l'elevata velocità, che la rendono ampiamente utilizzata in molti settori con severi requisiti sulla qualità della saldatura. Tuttavia, il successo della saldatura laser dipende non solo dalla potenza di uscita del raggio laser e dalle proprietà del materiale, ma anche dal controllo preciso della temperatura durante il processo di saldatura. Una temperatura troppo alta o troppo bassa danneggerà la qualità della giunzione saldata, il che può causare difetti come pori, crepe, bruciature eccessive e penetrazione incompleta. Pertanto, il controllo della temperatura è il fulcro per garantire la qualità della saldatura. La macchina per saldatura laser di AccTek Laser, con il suo sistema di controllo della temperatura stabile, offre agli utenti un'esperienza di saldatura più precisa e affidabile, aiutandoli a distinguersi nella concorrenza del settore.

Per ottenere una saldatura laser di alta qualità, è essenziale ottimizzare i parametri di processo, selezionare l'attrezzatura adatta e implementare un sistema di feedback di monitoraggio. Regolando parametri come potenza laser, velocità di saldatura e posizione di messa a fuoco, l'apporto di calore può essere controllato con precisione in base alle caratteristiche del materiale e ai requisiti di saldatura. Inoltre, le moderne attrezzature di saldatura laser sono solitamente dotate di un sistema di monitoraggio in tempo reale in grado di regolare i parametri nel tempo in base alle variazioni di temperatura durante il processo di saldatura per garantire che la qualità della saldatura sia sempre nelle migliori condizioni. Con il continuo progresso della tecnologia, il controllo della temperatura della saldatura laser diventerà più preciso e potrà soddisfare le esigenze di sempre più settori di fascia alta per qualità e prestazioni di saldatura. In futuro, con lo sviluppo della tecnologia di saldatura laser, fornirà soluzioni di saldatura più efficienti e affidabili per più settori e promuoverà il progresso e l'innovazione dell'industria manifatturiera.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser