Quanto è veloce la pulizia laser?

La pulizia laser è una tecnologia di trattamento delle superfici efficiente ed ecologica che utilizza raggi laser ad alta energia per interagire con la superficie degli inquinanti per rimuoverli dalla superficie del substrato. I vantaggi della pulizia laser non si riflettono solo nel suo eccellente effetto di pulizia, ma anche perché non utilizza sostanze chimiche o acqua, evitando i problemi di inquinamento ambientale nei metodi di pulizia tradizionali. Pertanto, è ampiamente utilizzata in molti settori, come la rimozione della ruggine dei metalli, la rimozione del rivestimento, la pulizia dell'olio, il pretrattamento della saldatura, ecc. La tecnologia di pulizia laser non solo migliora la qualità del prodotto, ma riduce anche l'impatto ambientale nel processo di produzione. Pertanto, è favorita da sempre più aziende.

Tuttavia, la velocità di pulizia della pulizia laser è uno dei fattori chiave che influenzano la sua diffusa applicazione. La velocità di pulizia è influenzata da molti fattori, tra cui potenza laser, qualità del raggio, lunghezza d'onda laser, durata dell'impulso, tipo di materiale, natura dei contaminanti, ecc. Materiali e contaminanti diversi possono richiedere parametri laser e metodi di trattamento diversi per garantire il miglior effetto di pulizia e la massima velocità di elaborazione.

Questo articolo esplorerà i fattori che influenzano la velocità di pulizia laser da più prospettive, introdurrà le velocità di pulizia tipiche e fornirà alcuni metodi efficaci per aiutare le aziende a ottimizzare il processo di pulizia laser e migliorare l'efficienza produttiva complessiva. Analizzando questi fattori chiave, le aziende possono comprendere meglio il potenziale applicativo della pulizia laser e ottenere una pulizia delle superfici efficiente e precisa.

Sommario

Introduzione alla pulizia laser

La pulizia laser è una tecnologia di pulizia senza contatto che utilizza un raggio laser ad alta energia per irradiare la superficie di un materiale per evaporare, vaporizzare o rimuovere rapidamente inquinanti, strati di ossido o rivestimenti. La pulizia laser è più precisa, ecologica ed efficiente rispetto ai tradizionali metodi di pulizia chimica o meccanica, quindi è stata ampiamente utilizzata in molti settori, in particolare nel trattamento delle superfici metalliche, nella rimozione dei rivestimenti, nella rimozione della ruggine, nello sgrassaggio, nel pre- e post-trattamento della saldatura e in altri campi.

La pulizia laser può essere suddivisa in due tipologie principali, a seconda del meccanismo di interazione tra il laser e il contaminante:

- Pulizia laser termica: la pulizia laser termica utilizza un raggio laser ad alta potenza per irradiare la superficie del materiale, facendo sì che lo strato di contaminazione, lo strato di ossido o il rivestimento si riscaldino rapidamente e raggiungano una temperatura alla quale vaporizzano o si staccano. Il rapido rilascio di energia laser fa sì che la superficie del contaminante si espanda rapidamente e si stacchi dal substrato, con conseguente significativo effetto di pulizia. La pulizia laser termica è ampiamente utilizzata per pulire contaminanti più duri, come ruggine metallica, vernice o rimozione del rivestimento.

- Pulizia laser non termica: la pulizia laser non termica si basa principalmente su laser a impulsi corti per reagire fisicamente e chimicamente con la superficie del materiale per rimuovere i contaminanti. A differenza della pulizia laser termica, la pulizia laser non termica non riscalda significativamente la superficie del substrato, evitando deformazioni o danni al substrato, quindi è adatta per alcuni materiali sensibili al calore, come plastica, vetro o per la rimozione di alcuni rivestimenti delicati. Questo metodo di pulizia utilizza l'elevata densità di energia del laser per far evaporare rapidamente i contaminanti senza causare effetti termici sul substrato.

Rispetto alla tradizionale pulizia chimica (che di solito utilizza solventi acidi o alcalini) o alla pulizia tramite sabbiatura (che rimuove i contaminanti meccanicamente), la pulizia laser non è solo precisa ed efficiente, ma anche più ecologica. Il suo metodo di lavoro senza contatto evita qualsiasi danno fisico alla superficie riducendo al contempo l'uso di sostanze chimiche, il che soddisfa i moderni requisiti di protezione ambientale. Pertanto, la tecnologia di pulizia laser è stata ampiamente utilizzata nell'industria aerospaziale, nella produzione automobilistica, nel restauro di reperti culturali, nell'industria elettronica e in altri campi, diventando una soluzione importante per la pulizia e il trattamento delle superfici in questi settori.

Fattori che influenzano la velocità di pulizia laser

La velocità della pulizia laser è influenzata da molti fattori, tra cui i parametri dell'apparecchiatura laser, le caratteristiche del materiale da pulire e le condizioni ambientali esterne. Diversi scenari applicativi hanno requisiti diversi per l'efficienza della pulizia, quindi è necessario considerare più variabili in modo completo per ottimizzare l'effetto di pulizia e l'efficienza del lavoro. Di seguito sono riportati i fattori chiave che influenzano la velocità della pulizia laser:

- Potenza laser: la potenza laser è uno dei fattori più diretti che influenzano la velocità di pulizia. Maggiore è la potenza, maggiore è l'energia fornita per unità di tempo, il che accelera la rimozione degli inquinanti. Ad esempio, un Macchina per la pulizia laser da 100 W adatto per piccole pulizie di precisione, mentre un Macchina per la pulizia laser da 1000 W o un generatore laser di potenza ancora maggiore è più adatto per la pulizia rapida di grandi aree, come la rimozione della ruggine dagli scafi delle navi o la pulizia di strutture in acciaio. Tuttavia, una potenza troppo elevata può causare danni termici al substrato, quindi è necessario valutare la velocità di pulizia e la sicurezza del materiale quando si seleziona la potenza.

- Qualità del raggio: la qualità del raggio determina la distribuzione dell'energia e la capacità di messa a fuoco del laser. Una buona qualità del raggio (come un generatore laser a fibra con un elevato fattore M2) può fornire una distribuzione dell'energia più precisa e uniforme, migliorare l'efficienza della pulizia e ridurre gli effetti termici sul substrato. Ad esempio, un laser a impulsi nanosecondi con elevata qualità del raggio può ridurre i danni al materiale garantendo al contempo una velocità di pulizia, mentre un raggio di bassa qualità può causare una pulizia non uniforme o un riscaldamento eccessivo.

- Lunghezza d'onda laser: la lunghezza d'onda del laser determina l'efficienza di assorbimento del materiale del laser. Materiali diversi hanno diversi tassi di assorbimento per laser di lunghezze d'onda specifiche, quindi scegliere la lunghezza d'onda giusta è fondamentale. Ad esempio, i laser a fibra da 1064 nm sono particolarmente adatti per la pulizia di superfici metalliche, mentre altre lunghezze d'onda possono essere più adatte per rimuovere materia organica o materiali non metallici.

- Durata e frequenza dell'impulso: la durata (nanosecondo, picosecondo o femtosecondo) e la frequenza (Hz/kHz/MHz) del laser pulsato influenzano direttamente l'effetto e la velocità di pulizia. I laser a impulsi corti hanno una densità energetica più elevata e possono rimuovere i contaminanti in un tempo molto breve senza causare effetti termici sul substrato. I laser ad alta frequenza possono aumentare il numero di azioni laser per unità di tempo e migliorare l'efficienza di pulizia. Ad esempio, un generatore laser con un intervallo di regolazione della frequenza di impulso di 20-200 kHz può regolare in modo flessibile la velocità e l'effetto di pulizia in base alle diverse esigenze di pulizia.

- Tipo di materiale: materiali diversi assorbono e reagiscono ai laser in modo diverso, il che influisce direttamente sulla velocità di pulizia. Ad esempio, i materiali metallici (come alluminio, rame e acciaio) hanno un tasso di assorbimento più elevato per i laser a fibra da 1064 nm, quindi l'efficienza di pulizia è più rapida; mentre la plastica o la ceramica potrebbero richiedere lunghezze d'onda speciali o laser a energia inferiore per la pulizia, per evitare deformazioni o danni al materiale.

- Tipo di contaminante: gli oggetti della pulizia laser possono includere ruggine, vernice, rivestimento, olio, strato di ossido, ecc. Questi contaminanti hanno diverse caratteristiche di assorbimento e forza di adesione, che influenzano la velocità di pulizia. Ad esempio, uno spesso strato di corrosione o uno strato di ossido potrebbero richiedere più scansioni o un laser ad alta potenza per essere completamente rimossi, mentre uno strato di olio o di ossido leggero potrebbe richiedere solo una scansione per essere rimosso.

- Area di superficie: la dimensione dell'area di pulizia determina il tempo di pulizia richiesto. Superfici più grandi solitamente richiedono una potenza maggiore, una maggiore efficienza di scansione o un diametro spot maggiore per coprire un'area più ampia e accelerare la velocità di pulizia. Inoltre, robot multiasse o sistemi di pulizia automatizzati possono migliorare l'efficienza di pulizia di pezzi di grandi dimensioni.

- Velocità e copertura di scansione: il metodo di scansione e la velocità del raggio laser determinano la distribuzione uniforme dell'energia. La scansione ad alta velocità può ridurre l'accumulo di calore e migliorare l'uniformità della pulizia, mentre i percorsi di scansione ottimizzati possono garantire che la copertura della pulizia non venga persa. Ad esempio, l'utilizzo di un sistema di scansione galvanometrica ad alta precisione può migliorare notevolmente l'efficienza del lavoro garantendo al contempo una pulizia accurata.

- Raffreddamento e rimozione dei detriti: durante il processo di pulizia, i contaminanti evaporati o staccati possono essere ridepositati sulla superficie del materiale, influenzando l'efficienza della pulizia. Pertanto, un sistema di raffreddamento efficace (come un sistema di raffreddamento ad aria o ad acqua) e un dispositivo di rimozione dei detriti efficiente (come un sistema di aspirazione a vuoto o di spurgo) possono migliorare notevolmente la velocità e l'effetto della pulizia.

- Condizioni ambientali: anche i fattori ambientali esterni (come temperatura, umidità, qualità dell'aria, ecc.) possono influire sulla stabilità e l'efficienza della pulizia laser. Ad esempio, in un ambiente ad alta umidità, il vapore acqueo nell'aria può influire sulla trasmissione dell'energia laser, riducendo così l'efficienza della pulizia. Inoltre, un ambiente polveroso può influire sulle prestazioni dei componenti ottici, pertanto è richiesta una manutenzione e una pulizia regolari del sistema ottico.

La velocità di pulizia laser non è determinata da un singolo fattore, ma da più fattori, come parametri laser, proprietà dei materiali, tipo di contaminante, sistema di scansione, ecc. Nelle applicazioni pratiche, diverse condizioni di lavoro richiedono regolazioni mirate della potenza laser, parametri di impulso, velocità di scansione, ecc. per ottenere il miglior effetto di pulizia. Ottimizzando questi parametri, le aziende possono migliorare l'efficienza di pulizia, ridurre il consumo di energia e garantire risultati di pulizia più stabili e di alta qualità.

Velocità di pulizia tipica

La velocità della pulizia laser è influenzata da molti fattori e le impostazioni dei parametri in diversi scenari applicativi possono variare in modo significativo. In generale, l'efficienza lavorativa di macchina per la pulizia laser è strettamente correlato alla potenza del laser, così come a fattori quali il tipo di contaminante, le condizioni della superficie e il sistema di scansione. Ad esempio:

Applicazione di rimozione della ruggine: nel processo di rimozione della ruggine del metallo, una macchina per la pulizia laser a fibra da 1000 W può pulire circa 8-12㎡ superfici metalliche in un'ora. Questa velocità è adatta per strati di ruggine o ossido di medio spessore. Nelle applicazioni pratiche, se lo strato di contaminazione è più spesso o ha una forte adesione, potrebbe essere necessario aumentare la potenza del laser o eseguire più scansioni per garantire la rimozione completa. Allo stesso tempo, prestare attenzione alla regolazione della messa a fuoco del laser e della velocità di scansione durante la pulizia per evitare il surriscaldamento del substrato metallico.

Applicazioni di rimozione della vernice: per la rimozione di sottili strati di vernice, un laser da 1000 W può raggiungere un'efficienza di pulizia di 6-10㎡ all'ora. Questa applicazione richiede solitamente una densità di energia più elevata per vaporizzare o staccare rapidamente lo strato di vernice, ma allo stesso tempo richiede un controllo preciso per evitare danni al materiale sottostante. Se lo strato di vernice è più spesso, solitamente è necessario un laser più potente o un numero maggiore di scansioni per ottenere la rimozione completa della vernice.

Applicazioni per la rimozione di olio e grasso: olio e grasso sono attaccati in modo lasco e assorbono bene l'energia laser, quindi quando si utilizza un Macchina per la pulizia laser da 500 W, la velocità di pulizia può raggiungere 10-15㎡/ora. Questa velocità di pulizia più rapida può soddisfare le esigenze di molti siti di produzione per una pulizia ad alta efficienza, ma l'effetto specifico sarà comunque influenzato dallo spessore del contaminante e dalle caratteristiche di assorbimento del materiale.

In generale, diverse apparecchiature, parametri di processo e condizioni della superficie influenzeranno la velocità effettiva della pulizia laser. Pertanto, si raccomanda alle aziende di regolare la potenza laser, la velocità di scansione e i parametri di impulso in base alle condizioni di lavoro specifiche, ai materiali target e ai tipi di inquinanti quando selezionano le apparecchiature di pulizia laser, in modo da ottenere la migliore efficienza di lavoro garantendo al contempo la qualità della pulizia. Attraverso una ragionevole ottimizzazione dei parametri, la velocità di pulizia può essere migliorata ed è possibile evitare danni non necessari al substrato, ottenendo così effetti di trattamento superficiale efficienti ed ecologici.

Metodi per migliorare la velocità di pulizia laser

Per migliorare l'efficienza della pulizia, le aziende possono ottimizzare il processo di pulizia laser da più angolazioni. Ecco alcune efficaci misure di accelerazione:

- Ottimizzare la potenza laser: è fondamentale scegliere un'apparecchiatura laser con potenza adeguata. Una potenza laser appropriata può non solo garantire un'uscita di energia sufficiente e rimuovere rapidamente i contaminanti, ma anche garantire che il consumo di energia e l'efficienza di pulizia siano bilanciati. Una potenza eccessiva può causare surriscaldamento o danni al substrato, mentre una potenza insufficiente prolungherà il tempo di pulizia. Pertanto, in base all'oggetto di pulizia specifico e al grado di contaminazione, la regolazione della potenza laser può proteggere il pezzo in lavorazione aumentando al contempo la velocità di pulizia.

- Regolare la durata e la frequenza dell'impulso: i parametri dell'impulso laser hanno un impatto diretto sull'effetto di pulizia. Accorciando la durata dell'impulso e aumentando la frequenza dell'impulso, l'energia di ciascun laser che agisce sulla superficie del pezzo può essere concentrata e trasmessa istantaneamente, rimuovendo così lo strato di contaminazione in modo più efficiente. Allo stesso tempo, la regolazione di questi due parametri in base alle caratteristiche di assorbimento del materiale può aiutare ad aumentare ulteriormente la velocità di pulizia e ridurre l'impatto termico sul substrato, garantendo al contempo la qualità della pulizia.

- Migliorare la trasmissione del raggio e la dimensione dello spot: l'ottimizzazione del sistema ottico, il miglioramento del percorso di trasmissione del raggio e i metodi di messa a fuoco possono migliorare efficacemente il tasso di utilizzo dell'energia laser. Un sistema ottico progettato in modo ragionevole può focalizzare il laser in uno spot di dimensioni appropriate, in modo che il laser abbia una maggiore densità di energia e uniformità durante il processo di pulizia, accelerando così il processo di pulizia e garantendo la coerenza dell'effetto di pulizia.

- Sistema di scansione migliorato: l'uso di galvanometri a scansione ad alta velocità o altre apparecchiature di scansione ad alta precisione può far muovere rapidamente il raggio laser sulla superficie del pezzo in lavorazione e coprire un'area più ampia. Il sistema di scansione migliorato non solo aumenta la velocità di pulizia, ma garantisce anche che ogni area venga irradiata uniformemente dal laser, evitando scansioni mancate o pulizie ripetute, ottenendo così effetti di pulizia efficienti e uniformi.

- Sistema di movimento ottimizzato: nelle applicazioni di pulizia su grandi aree, dotate di sistemi di controllo del movimento precisi e stabili (come piattaforme CNC o robot automatizzati) possono garantire che la testa laser scorra senza problemi lungo la traiettoria preimpostata. Il controllo preciso del movimento non solo garantisce una copertura stabile del raggio laser, ma mantiene anche una velocità costante quando si lavora su un'area ampia, riducendo così efficacemente il tempo di pulizia complessivo.

- Sistema di raffreddamento migliorato: durante la pulizia laser, l'uscita laser ad alta energia genera molto calore, che può facilmente causare il surriscaldamento dell'apparecchiatura e influire sulla stabilità di lavoro. Ottimizzando il sistema di raffreddamento (ad esempio utilizzando soluzioni di raffreddamento ad acqua o ad aria efficienti), è possibile mantenere il funzionamento stabile dell'apparecchiatura laser e garantire che i parametri di uscita laser siano costantemente stabili, migliorando così l'efficienza della pulizia e prolungando la durata utile dell'apparecchiatura.

- Utilizzare un software di controllo avanzato: utilizzando un software di controllo intelligente, il percorso di pulizia e la modalità di lavoro possono essere ottimizzati automaticamente regolando i parametri laser tramite monitoraggio e feedback in tempo reale. Gli algoritmi software avanzati possono non solo regolare dinamicamente la potenza laser, la frequenza degli impulsi e la velocità di scansione in base alle diverse condizioni di lavoro, ma anche ridurre gli errori operativi umani, migliorare l'efficienza complessiva del processo e ottenere automazione e gestione raffinata.

- Coordinamento delle tecnologie di pretrattamento e post-trattamento: in alcuni casi, i processi di pretrattamento (come la pulizia a ultrasuoni e la pulizia assistita da sostanze chimiche) possono ammorbidire o rimuovere parzialmente i contaminanti ostinati prima, rendendo la pulizia laser più efficiente. Allo stesso modo, i processi di post-trattamento possono ulteriormente raffinare la superficie pulita per migliorare la pulizia, riducendo così il tempo di pulizia complessivo.

- Considerare le proprietà dei materiali e dei contaminanti: substrati diversi hanno diverse proprietà di assorbimento e conduttività termica per l'energia laser e vari contaminanti (come ruggine, vernice e grasso) hanno diverse proprietà fisiche e chimiche. Analizzando in modo approfondito le caratteristiche dei materiali e dei contaminanti del pezzo in lavorazione e selezionando e regolando i parametri laser più adatti, è possibile accelerare la velocità di pulizia e ridurre al minimo i danni al pezzo in lavorazione, garantendo al contempo una pulizia accurata.

Combinando le misure sopra menzionate, dalla selezione delle apparecchiature laser al controllo dei parametri, fino al coordinamento dei sistemi di automazione e dei processi ausiliari, le aziende possono migliorare significativamente l'efficienza della pulizia e ottenere un processo di pulizia laser più rapido, preciso, ecologico ed efficiente.

Vantaggi della pulizia laser

Rispetto ai tradizionali metodi di pulizia chimica e meccanica, la tecnologia di pulizia laser presenta numerosi vantaggi:

- Pulizia di precisione: la pulizia laser può rimuovere con precisione specifici strati di contaminazione, come ruggine, vernice o rivestimento, senza danneggiare la superficie del substrato. Questo metodo di pulizia ad alta precisione è particolarmente adatto per settori con severi requisiti di qualità della superficie, come l'industria aerospaziale, la produzione elettronica e la lavorazione di precisione.

- Processo senza contatto: a differenza dei tradizionali metodi di pulizia meccanica, la pulizia laser è un processo senza contatto. Il raggio laser non entra fisicamente in contatto con la superficie da pulire, riducendo il rischio di danni meccanici ed è particolarmente adatto per strutture complesse o parti vulnerabili.

- Protezione ambientale: non sono richiesti agenti chimici durante la pulizia laser e non vengono generati rifiuti pericolosi. I rifiuti puliti sono solitamente polvere solida, di piccole dimensioni e facili da immagazzinare e riciclare, soddisfacendo gli elevati requisiti di protezione ambientale dell'industria moderna.

- Versatilità: la pulizia laser è adatta a una vasta gamma di materiali, tra cui metalli, plastica, ceramica, ecc. Questa versatilità la rende ampiamente utilizzata in molti campi, come la produzione automobilistica, la pulizia degli stampi e la protezione dei cimeli culturali.

- Automazione e integrazione: il sistema di pulizia laser può essere integrato con robot industriali e linee di produzione per ottenere una pulizia automatizzata. Attraverso il controllo intelligente, la pulizia laser può completare le attività di pulizia in condizioni di alta velocità e alta precisione, migliorare l'efficienza produttiva e ridurre i costi di manodopera.

- Efficacia in termini di costi: sebbene l'investimento iniziale in apparecchiature di pulizia laser possa essere elevato, presenta notevoli vantaggi in termini di costi a lungo termine grazie alla sua elevata efficienza e ai bassi costi di manutenzione. Riduce l'uso di sostanze chimiche e i costi di smaltimento dei rifiuti, migliorando al contempo l'efficienza produttiva, apportando notevoli benefici economici.

In sintesi, la tecnologia di pulizia laser sta gradualmente sostituendo i metodi di pulizia tradizionali e sta diventando una tecnologia importante nel campo della pulizia industriale moderna grazie alla sua precisione, rispetto dell'ambiente, versatilità, automazione ed economicità. Con il continuo progresso della tecnologia, l'ambito di applicazione e l'effetto della pulizia laser saranno ulteriormente migliorati, spingendo vari settori a svilupparsi in una direzione più efficiente ed ecologica.

Applicazioni di pulizia laser

La tecnologia di pulizia laser è stata ampiamente utilizzata in molti campi grazie alla sua elevata efficienza, protezione ambientale e precisione, dimostrando il suo grande potenziale nell'aggiornamento industriale e nell'innovazione tecnologica. Di seguito è riportata una descrizione estesa dell'applicazione nei principali settori industriali:

- Industria aerospaziale: nel campo aerospaziale, la tecnologia di pulizia laser è utilizzata principalmente per la pulizia di parti di motori e componenti di aeromobili. La rimozione precisa di strati di ossido e polvere sulla superficie delle parti mediante laser ad alta energia può non solo ripristinare le proprietà fisiche originali del metallo, ma anche migliorare l'efficienza di lavoro e la sicurezza del motore. Allo stesso tempo, questa tecnologia funziona bene anche nella rimozione del rivestimento e nella manutenzione dei gusci degli aeromobili, riducendo efficacemente i danni che possono essere causati al substrato durante la pulizia tradizionale.

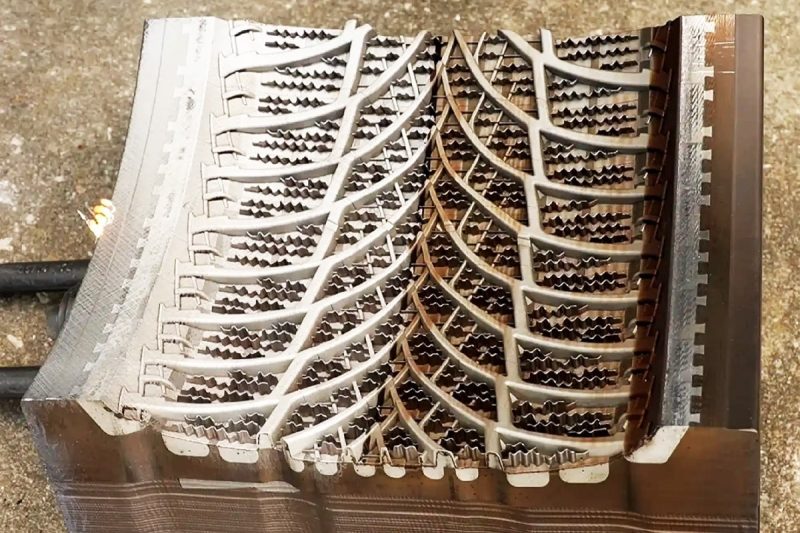

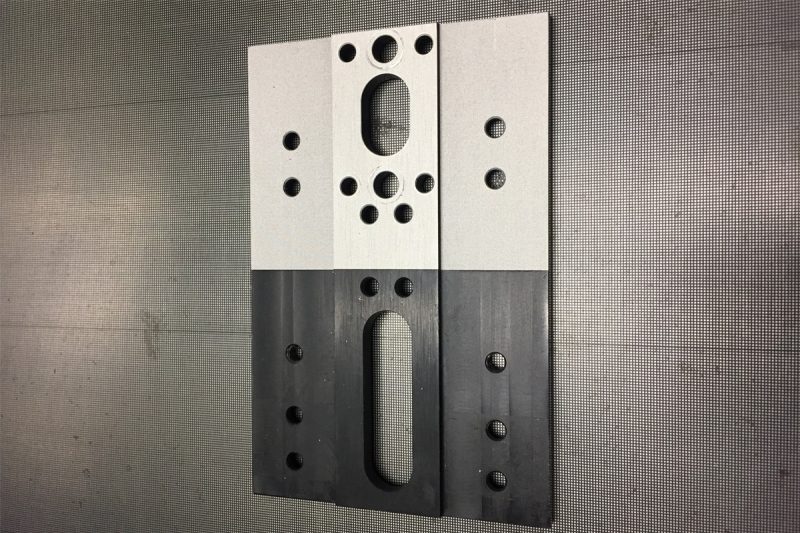

- Industria automobilistica: nella produzione e manutenzione di automobili, la pulizia laser è ampiamente utilizzata nel pretrattamento prima della saldatura e nella pulizia dopo la saldatura. Il laser può rimuovere rapidamente olio, ruggine e vecchi rivestimenti sulla superficie delle parti della carrozzeria e garantire l'affidabilità dei processi di saldatura e incollaggio, migliorando così la resistenza strutturale e la qualità di assemblaggio dell'intero veicolo. Inoltre, la pulizia laser è spesso utilizzata anche per la pulizia regolare degli stampi per mantenere la precisione degli stampi e prolungare la durata utile delle apparecchiature.

- Protezione del patrimonio culturale: la pulizia laser presenta vantaggi insostituibili nella protezione di reperti culturali e opere d'arte. Grazie al suo metodo di pulizia senza contatto, il laser può rimuovere finemente macchie e ossidi dalla superficie di sculture, murales e reperti storici senza causare alcun danno fisico o chimico al prezioso substrato, proteggendo così efficacemente il valore storico e artistico del patrimonio culturale.

- Industria elettronica: nell'industria elettronica, la tecnologia di pulizia laser è utilizzata principalmente per rimuovere minuscoli ossidi e contaminanti dalla superficie dei componenti elettronici prima e dopo la saldatura. Attraverso una pulizia ad alta precisione, è possibile garantire un eccellente contatto elettrico tra schede di circuito e componenti, e migliorare la qualità della saldatura e le prestazioni complessive del prodotto. Allo stesso tempo, questo processo è adatto anche per la manutenzione di strumenti di precisione, contribuendo a migliorare la stabilità e la durata dei prodotti elettronici.

- Industria nucleare: l'industria nucleare ha requisiti estremamente elevati per la pulizia delle apparecchiature e la tecnologia di pulizia laser svolge un ruolo importante nello smantellamento degli impianti nucleari e nella manutenzione delle apparecchiature. Può rimuovere in modo efficiente inquinanti radioattivi e altri depositi nocivi sulla superficie degli impianti nucleari, garantendo al contempo la sicurezza, evitando l'inquinamento secondario causato dall'uso di detergenti chimici e fornendo garanzie affidabili per lo smantellamento sicuro e la governance ambientale degli impianti nucleari.

- Produzione e lavorazione: nelle industrie di produzione tradizionali e di lavorazione moderne, la tecnologia di pulizia laser è utilizzata principalmente per il trattamento delle superfici metalliche, la pulizia degli stampi e la manutenzione degli strumenti di precisione. La rimozione di ruggine, vernice e altri contaminanti dalla superficie metallica può non solo migliorare la precisione della lavorazione successiva, ma anche prolungare la durata di vita di attrezzature e stampi, migliorando significativamente l'efficienza produttiva e la qualità del prodotto.

In sintesi, la tecnologia di pulizia laser sta gradualmente sostituendo i metodi di pulizia tradizionali, offrendo notevoli vantaggi quali precisione, assenza di contatto, tutela dell'ambiente, versatilità e facile integrazione dell'automazione, aiutando vari settori a realizzare processi di produzione e manutenzione più efficienti, sicuri e sostenibili.

Riassumere

Come metodo di pulizia industriale efficiente ed ecologico, la tecnologia di pulizia laser è stata ampiamente utilizzata in molti settori. La sua velocità di pulizia è influenzata da molti fattori, tra cui potenza laser, qualità del raggio, tipo di materiale, ecc. A seconda dell'applicazione, la velocità di pulizia può raggiungere 6-15 m2 all'ora e l'efficienza può essere ulteriormente migliorata ottimizzando parametri e sistemi. Con i suoi vantaggi di alta precisione, senza contatto, automazione e protezione ambientale, la pulizia laser sta diventando una soluzione di trattamento superficiale indispensabile per la produzione moderna.

Ottieni soluzioni di pulizia laser

Se stai cercando una macchina per la pulizia laser efficiente, AccTek Laser offre una varietà di apparecchiature per la pulizia laser a fibra adatte a varie esigenze di pulizia industriale e che aiutano le aziende a migliorare l'efficienza produttiva. Le nostre linee di prodotti includono:

- Macchina per la pulizia laser portatile: adatto per la pulizia in loco, facile da usare e comodo da spostare.

- Macchina per la pulizia laser ad alta potenza: utilizzata per la pulizia di grandi superfici, elevata efficienza di lavorazione, adatta a linee di produzione su larga scala.

- Macchina tutto in uno per la pulizia e la saldatura laser: integra le funzioni di pulizia e saldatura, consente di risparmiare spazio e migliora l'efficienza del lavoro.

Per maggiori informazioni sui prodotti o soluzioni professionali, visita il sito Web ufficiale di AccTek Laser o contattaci direttamente. Il nostro team fornirà soluzioni di pulizia laser personalizzate in base alle tue esigenze specifiche per aiutare lo sviluppo della tua attività.

Informazioni sui contatti

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser