Rumore della macchina per il taglio laser

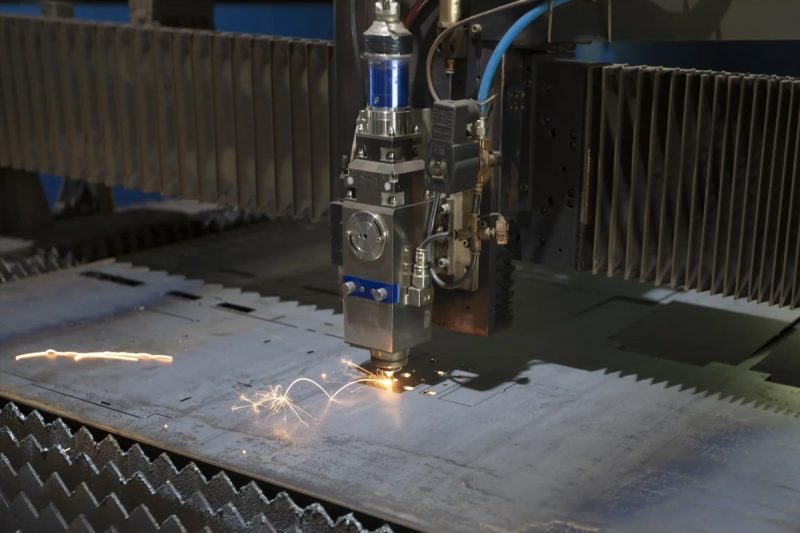

Le macchine per il taglio laser sono ampiamente utilizzate in molti settori grazie alla loro elevata efficienza e alle capacità di taglio precise, in particolare nei settori manifatturiero, automobilistico e aeronautico. Tuttavia, anche il rumore generato dalle macchine per il taglio laser durante il funzionamento è un problema che non può essere ignorato. Un rumore eccessivo non solo influisce sull'ambiente di lavoro dell'operatore, ma può anche rappresentare una potenziale minaccia per la salute. Pertanto, è particolarmente importante comprendere la fonte del rumore, i fattori che lo influenzano e le contromisure.

Il rumore delle macchine per il taglio laser deriva principalmente da diversi aspetti: il rumore di funzionamento di parti meccaniche come motori e ventole, vibrazioni durante il taglio, rumore di sistemi di scarico e ventilazione e rumore di sistemi di movimentazione dei materiali. Diverse potenze di taglio, velocità e proprietà dei materiali influenzeranno il livello di questi rumori. Una buona progettazione della macchina e sistemi di raffreddamento e ventilazione efficienti possono aiutare a ridurre il rumore, mentre la regolazione dei parametri durante il taglio e le proprietà dei materiali influenzeranno anche il rumore in una certa misura.

In termini di controllo del rumore, l'uso razionale di apparecchiature di isolamento acustico, la progettazione ottimizzata delle macchine e la regolare manutenzione e lubrificazione delle apparecchiature sono tutti mezzi efficaci di riduzione del rumore. Ciò non solo migliora l'ambiente di lavoro dell'operatore, ma riduce anche efficacemente i rischi per la salute derivanti dall'esposizione a lungo termine ad ambienti ad alto rumore. Comprendere e adottare misure appropriate di controllo del rumore è la chiave per garantire un ambiente di produzione sicuro e sano.

Sommario

Comprensione del rumore nelle macchine per il taglio laser

Le fonti di rumore di macchine per il taglio laser sono complessi e possono essere suddivisi in quattro categorie principali: parti meccaniche, vibrazioni durante il taglio, sistemi di scarico e ventilazione e sistemi di movimentazione dei materiali. Ogni tipo di sorgente di rumore ha frequenze e caratteristiche diverse, che influenzano il livello di rumore dell'attrezzatura durante il funzionamento. Di seguito è riportata un'analisi dettagliata di queste sorgenti di rumore:

Componenti meccanici (motori EG, ventilatori)

Frequenza

I componenti meccanici, come motori e ventole, generano rumore a frequenze che dipendono principalmente dalla potenza e dalla velocità dell'attrezzatura. Le frequenze del rumore del motore sono in genere comprese tra 50 Hz e 300 Hz, con frequenze più basse provenienti principalmente da motori di grandi dimensioni o ad alta potenza. Le ventole generano rumore a media e alta frequenza, in genere compreso tra 500 Hz e 2000 Hz, e tendono verso l'estremità alta, specialmente quando la ventola funziona ad alta velocità.

Caratteristica

Il rumore del motore è relativamente stabile, solitamente si presenta come un ronzio continuo a bassa frequenza. Il rumore della ventola è principalmente un rumore acuto e continuo ad alta frequenza, specialmente quando funziona ad alta velocità, il rumore può essere più evidente. I motori o le ventole invecchiati solitamente producono un rumore più forte, specialmente quando c'è una mancanza di lubrificazione o usura delle parti. Il rumore non solo aumenterà, ma potrebbe anche essere accompagnato da rumore, come l'attrito meccanico.

Vibrazione durante il taglio

Frequenza

Durante il processo di taglio, l'interazione tra il laser e il materiale causa rumore di vibrazione. La frequenza della vibrazione è strettamente correlata allo spessore e alle caratteristiche del materiale. Quando si tagliano materiali più sottili, la frequenza del rumore è solitamente compresa tra 200 Hz e 1000 Hz; quando si tagliano materiali più spessi, in particolare acciaio o altri materiali duri con uno spessore superiore a 10 mm, la frequenza del rumore generata dalla vibrazione è solitamente compresa tra 100 Hz e 500 Hz.

Caratteristica

Il rumore delle vibrazioni si manifesta solitamente come suoni di impatto irregolari e brevi. La vibrazione di materiali sottili produce suoni ad alta frequenza, che sono solitamente più acuti; i materiali spessi causeranno un rumore di vibrazione continuo e a bassa frequenza, che suona sordo. Inoltre, l'intensità del rumore delle vibrazioni cambierà con lo spessore del materiale e la velocità di taglio. Quando si taglia più velocemente, la vibrazione sarà più evidente e il livello di rumore aumenterà di conseguenza.

Sistemi di scarico e ventilazione

Frequenza

Le frequenze di rumore del sistema di scarico e ventilazione variano in genere da 500 Hz a 4000 Hz. Maggiore è la velocità della ventola, maggiore è la frequenza del rumore prodotto. Le grandi apparecchiature di scarico generalmente producono rumore a bassa frequenza, mentre le ventole piccole e ad alta velocità tendono a produrre suoni a frequenza più alta.

Caratteristica

Il rumore del sistema di scarico e ventilazione è solitamente un rumore di vento continuo e acuto, che è più evidente quando la ventola funziona ad alta velocità. Se il sistema di ventilazione non è progettato correttamente o il condotto dell'aria è bloccato, il flusso d'aria sarà bloccato, il che aumenterà il rumore. Inoltre, la risonanza nel condotto di ventilazione può anche amplificare determinate frequenze di rumore, rendendolo più aspro. Poiché il sistema di scarico deve funzionare ininterrottamente per lungo tempo, questo tipo di rumore può sempre esistere durante il processo di taglio.

Sistemi di movimentazione dei materiali

Frequenza

Le frequenze di rumore dei sistemi di movimentazione dei materiali sono solitamente comprese tra 100 Hz e 2000 Hz, a seconda del peso del materiale e del funzionamento del sistema. I materiali leggeri generalmente producono rumore a frequenza più elevata quando vengono movimentati, mentre i materiali pesanti producono rumore a frequenza più bassa.

Caratteristica

Il rumore durante la movimentazione dei materiali è spesso intermittente e viene generato quando i materiali vengono caricati, scaricati o trasportati. I materiali pesanti solitamente producono suoni di collisione a bassa frequenza, che sono più pesanti, mentre i materiali leggeri possono produrre suoni di battito ad alta frequenza, che sono più leggeri ma più acuti. Se le parti meccaniche del sistema non sono ben mantenute, l'attrito e l'inceppamento produrranno rumore aggiuntivo, come suoni di macinazione acuti o suoni di collisione metallo su metallo.

Fattori che influenzano i livelli di rumore

Progettazione di macchine e materiali di costruzione

La progettazione e i materiali di costruzione di una macchina per il taglio laser hanno un impatto significativo sui livelli di rumore. Una macchina ben progettata può ridurre efficacemente le vibrazioni e il rumore, solitamente utilizzando telai resistenti e materiali altamente rigidi per ridurre gli effetti di risonanza. Materiali di costruzione di alta qualità come acciaio o leghe di alluminio possono assorbire e attenuare le vibrazioni, riducendo la propagazione delle onde sonore. Inoltre, una progettazione strutturale adeguata, come una disposizione ragionevole dei componenti e metodi di connessione, può ridurre efficacemente l'interferenza reciproca tra vari componenti, riducendo così il livello di rumore complessivo.

Parametri di taglio

I parametri di taglio, tra cui potenza e velocità di taglio, influenzano direttamente lo stato operativo e il livello di rumore della macchina per il taglio laser. In generale, potenza e velocità maggiori porteranno a vibrazioni più forti, che aumenteranno il rumore. Ad esempio, quando si tagliano materiali pesanti, la potenza deve essere aumentata per garantire la qualità del taglio, il che spesso causa vibrazioni e rumore più forti. Pertanto, la regolazione corretta dei parametri di taglio, soprattutto quando si elaborano materiali diversi, può ridurre efficacemente il rumore garantendo al contempo l'effetto di taglio.

Proprietà dei materiali

Le caratteristiche del materiale tagliato, tra cui spessore, densità e composizione, hanno tutte un impatto sui livelli di rumore. In generale, i materiali pesanti o duri, come le lamiere di acciaio spesse o le leghe, solitamente producono più rumore durante il taglio. Questo perché quando i materiali più duri vengono tagliati dal laser, il calore e la vibrazione generati sono più significativi, con conseguente aumento dell'intensità dell'onda sonora. Inoltre, anche la composizione del materiale influirà sulle caratteristiche del suono quando viene tagliato. La frequenza e l'intensità del rumore generato da materiali con composizioni diverse durante il taglio possono essere diverse.

Sistemi di raffreddamento e ventilazione

L'efficienza del sistema di raffreddamento è direttamente correlata allo stato di funzionamento della ventola, che a sua volta influisce sul livello di rumore. La progettazione del sistema di raffreddamento deve garantire che il calore e il fumo generati durante il processo di taglio vengano scaricati in modo efficace. Se il sistema di raffreddamento è inefficiente, il carico sulla ventola aumenterà e dovrà funzionare a una velocità maggiore per mantenere la temperatura normale dell'attrezzatura, il che causerà ulteriore rumore. L'ottimizzazione della progettazione del sistema di raffreddamento e ventilazione può non solo migliorare l'efficienza di funzionamento dell'attrezzatura, ma anche ridurre il livello di rumore durante il funzionamento.

Efficacia delle misure di insonorizzazione

Nella progettazione di macchine per il taglio laser, misure ragionevoli di isolamento acustico possono ridurre significativamente i livelli di rumore. L'installazione di involucri insonorizzati e l'uso di materiali fonoassorbenti sono metodi comuni di riduzione del rumore. Tuttavia, l'efficacia di queste misure è strettamente correlata alla qualità e alla progettazione dell'attrezzatura fonoassorbente. Involucri insonorizzati di alta qualità e materiali fonoassorbenti possono bloccare e assorbire efficacemente il suono, mentre le attrezzature fonoassorbenti progettate male o realizzate con materiali di qualità inferiore possono avere un'efficacia limitata. Pertanto, quando si installano misure di isolamento acustico, è necessario considerare in modo completo le caratteristiche dei materiali, i concetti di progettazione e gli scenari applicativi effettivi per ottenere il miglior effetto di riduzione del rumore.

Manutenzione e lubrificazione delle parti mobili

Le parti mobili della macchina per il taglio laser genereranno ulteriore rumore a causa dell'attrito e dell'usura durante il funzionamento. Pertanto, una buona manutenzione e una lubrificazione regolare sono essenziali per ridurre il rumore. L'ispezione e la manutenzione regolari delle parti mobili come guide, ingranaggi e motori possono non solo ridurre l'attrito, ma anche prolungare la durata utile dell'attrezzatura. L'uso di lubrificanti adatti può ridurre l'attrito tra le parti meccaniche, riducendo così il rumore durante il funzionamento. Inoltre, mantenere pulite le parti mobili può impedire che sporcizia e detriti influiscano sul funzionamento dell'attrezzatura, riducendo ulteriormente il livello di rumore.

In sintesi, il livello di rumore di una macchina per il taglio laser è influenzato da molti fattori. Ottimizzando la progettazione, regolando i parametri di taglio, selezionando materiali appropriati, migliorando l'efficienza del sistema di raffreddamento, misure efficaci di isolamento acustico e una buona manutenzione, il rumore può essere ridotto in modo significativo. Migliorare il comfort e la sicurezza dell'ambiente di lavoro.

Problemi di salute e sicurezza

Il rumore generato durante il funzionamento della macchina per il taglio laser non solo influisce sul comfort dell'ambiente di lavoro, ma può anche rappresentare una minaccia per la salute e la sicurezza degli operatori. Di seguito è riportata un'analisi dettagliata dei problemi di salute e sicurezza rilevanti:

Potenziali rischi per la salute associati all'esposizione a livelli elevati di rumore

L'esposizione prolungata a rumori ad alta intensità può portare a una serie di problemi di salute. Innanzitutto, l'impatto più comune è la perdita dell'udito, in particolare la perdita dell'udito ad alta frequenza, che può gradualmente peggiorare senza essere notata. La stimolazione continua del rumore può causare danni alle cellule uditive nell'orecchio, portando a un danno uditivo irreversibile. Inoltre, il rumore ad alta intensità può anche causare tinnito, ovvero quando non c'è stimolazione sonora esterna, c'è ancora un ronzio o un altro suono nell'orecchio. Questo sintomo può influenzare notevolmente la vita quotidiana e l'efficienza lavorativa.

Oltre ai problemi di udito, il rumore può avere anche un impatto significativo sulla salute mentale. La ricerca mostra che l'esposizione prolungata al rumore può portare a problemi di salute mentale come stress, ansia e depressione. Il rumore non solo interferirà con la concentrazione sul lavoro e ridurrà la produttività, ma potrebbe anche influenzare la qualità del sonno, causando una serie di problemi di salute correlati al sonno, come affaticamento e riduzione dell'immunità.

Norme sulla salute e sicurezza sul lavoro relative all'esposizione al rumore sul posto di lavoro

Per proteggere la salute dei lavoratori, molti paesi e regioni hanno emanato normative sulla salute e sicurezza sul lavoro per l'esposizione al rumore sul posto di lavoro. Tali normative solitamente stabiliscono limiti di esposizione consentiti per il rumore e, quando tali limiti vengono superati, i datori di lavoro devono adottare misure appropriate per ridurre il rumore. Tali normative richiedono inoltre un monitoraggio regolare dei livelli di rumore sul posto di lavoro e forniscono controlli sanitari appropriati per rilevare precocemente i problemi di salute correlati al rumore.

Ad esempio, l'Amministrazione per la sicurezza e la salute sul lavoro (OSHA) degli Stati Uniti richiede ai lavoratori di utilizzare misure di controllo del rumore o di fornire dispositivi di protezione individuale appropriati (come cuffie e tappi per le orecchie) quando lavorano in un ambiente con livelli di rumore superiori a 85 decibel. Quando molte aziende seguono queste normative, spesso implementano valutazioni dell'esposizione al rumore e piani di controllo per garantire che l'ambiente di lavoro soddisfi gli standard di sicurezza.

L'importanza di implementare misure di controllo del rumore per proteggere i lavoratori

Misure efficaci di controllo del rumore sono essenziali per proteggere la salute dei lavoratori. Le aziende dovrebbero adottare una serie di strategie per ridurre i livelli di rumore sul posto di lavoro, come:

- Miglioramenti della progettazione: prendere in considerazione il controllo del rumore nella progettazione e nella disposizione delle apparecchiature, utilizzando materiali di alta qualità e una progettazione costruttiva per ridurre la generazione di rumore.

- Installare l'insonorizzazione: l'utilizzo di involucri insonorizzati e materiali fonoassorbenti può ridurre significativamente il rumore generato dalle apparecchiature.

- Ottimizzare i processi operativi: adattare i parametri di taglio e le procedure operative, ad esempio riducendo la velocità o la potenza di taglio, per ridurre vibrazioni e rumore.

- Dispositivi di protezione individuale: fornire ai lavoratori cuffie e tappi auricolari adeguati per proteggerli dai rumori ad alta intensità.

- Formazione e istruzione regolari: fornire ai dipendenti una formazione sulle conoscenze relative alla protezione dal rumore per migliorare la loro comprensione dei rischi legati al rumore e la consapevolezza dell'autoprotezione.

Implementando le misure di cui sopra, le aziende possono non solo soddisfare i requisiti delle normative sulla salute e sicurezza sul lavoro, ma anche creare un ambiente di lavoro più sicuro e confortevole. Ciò non solo protegge la salute dei lavoratori, ma migliora anche la soddisfazione lavorativa dei dipendenti e l'efficienza produttiva, ottenendo in definitiva una situazione win-win sia per le aziende che per i dipendenti.

Tecnologia di riduzione del rumore

La tecnologia di riduzione del rumore svolge un ruolo fondamentale nel funzionamento delle macchine per il taglio laser. Di seguito è riportata un'analisi dettagliata di diverse tecnologie comuni di riduzione del rumore:

Involucro antirumore

Un involucro insonorizzato è una struttura utilizzata per circondare una fonte di rumore e bloccare efficacemente la propagazione delle onde sonore. Di solito, il rumore generato dalle parti operative della macchina per il taglio laser (come motori, ventole, ecc.) può essere ridotto da un involucro insonorizzato. Gli involucri insonorizzati di alta qualità di solito utilizzano più strati di materiali, con uno strato esterno in metallo solido e materiali fonoassorbenti sullo strato interno per ottenere un buon isolamento acustico. Il design dell'involucro insonorizzato deve considerare appieno la ventilazione e l'emissione di calore per prevenire danni all'apparecchiatura dovuti al surriscaldamento.

L'efficacia della copertura insonorizzante dipende anche dalla sua tenuta. Una buona tenuta può impedire la perdita di onde sonore. Inoltre, un design ragionevole può anche rendere conveniente per gli operatori eseguire la manutenzione e le riparazioni quotidiane senza smontare la copertura, tenendo così conto sia dell'effetto di riduzione del rumore che della facilità di funzionamento.

Sistema di isolamento dalle vibrazioni

Il sistema di isolamento delle vibrazioni riduce principalmente il rumore riducendo la trasmissione delle vibrazioni dell'attrezzatura. Quando la macchina per il taglio laser è in funzione, a causa del movimento delle parti meccaniche, possono essere generate forti vibrazioni. Queste vibrazioni verranno trasmesse attraverso la base dell'attrezzatura e il terreno, con conseguente aumento del rumore ambientale. Installando cuscinetti di isolamento delle vibrazioni o supporti a molla nella parte inferiore dell'attrezzatura, la trasmissione delle vibrazioni può essere efficacemente ridotta.

I materiali di isolamento dalle vibrazioni solitamente hanno elevate proprietà di elasticità e assorbimento degli urti, che possono assorbire e attenuare l'energia delle vibrazioni. Un sistema di isolamento dalle vibrazioni ben progettato può anche migliorare la stabilità dell'attrezzatura, estenderne la durata utile e ridurre i costi di manutenzione. Inoltre, quando si installa l'attrezzatura, anche la scelta di una posizione di installazione e di una fondazione idonee può migliorare l'effetto di isolamento dalle vibrazioni.

Materiali fonoassorbenti

L'uso di materiali fonoassorbenti è un'altra tecnologia efficace per la riduzione del rumore. Grazie alla loro struttura porosa, i materiali fonoassorbenti possono assorbire l'energia delle onde sonore e ridurre il rumore riflesso e trasmesso. I materiali fonoassorbenti comuni includono lana minerale, pannelli di fibra di poliestere e schiuma di poliuretano. Questi materiali possono essere applicati a pareti, pavimenti o soffitti attorno alla macchina per il taglio laser per formare un ambiente acustico che riduce il rumore.

Quando si selezionano materiali fonoassorbenti, questi devono essere ragionevolmente abbinati in base alle loro caratteristiche di risposta in frequenza e alle caratteristiche dello spettro della sorgente di rumore. Diversi materiali fonoassorbenti hanno effetti diversi sull'assorbimento del rumore di diverse frequenze. Pertanto, è molto importante selezionare e disporre i materiali in base alla situazione effettiva.

Manutenzione e lubrificazione regolari

La manutenzione e la lubrificazione regolari sono parti importanti del mantenimento del normale funzionamento dell'attrezzatura e sono anche cruciali per ridurre i livelli di rumore. L'usura e l'attrito delle parti mobili possono causare ulteriore rumore, quindi l'ispezione e la manutenzione regolari delle parti mobili come guide, ingranaggi e motori possono ridurre efficacemente il rumore di funzionamento dell'attrezzatura.

Utilizzare il lubrificante appropriato può ridurre l'attrito e abbassare i livelli di rumore. Inoltre, mantenere pulite le parti meccaniche e prevenire l'accumulo di polvere e detriti può anche migliorare l'efficienza operativa delle apparecchiature e ridurre il rumore non necessario. Una manutenzione regolare può anche rilevare potenziali problemi in anticipo ed evitare livelli di rumore elevati causati da guasti alle apparecchiature.

In sintesi, le tecnologie di riduzione del rumore includono involucri insonorizzati, sistemi di isolamento dalle vibrazioni, materiali fonoassorbenti, manutenzione e lubrificazione regolari, ecc. Utilizzando queste tecnologie in combinazione, non solo è possibile ridurre efficacemente il livello di rumore della macchina per il taglio laser, ma è anche possibile migliorare le prestazioni e la durata utile dell'attrezzatura, creando un ambiente di lavoro più sicuro e confortevole per gli operatori.

Riassumere

Il problema del rumore delle macchine per il taglio laser non può essere ignorato. Il rumore non solo influisce sull'ambiente di lavoro degli operatori, ma può anche rappresentare una potenziale minaccia per la loro salute. Comprendere le fonti di rumore e i suoi fattori di influenza può aiutare le aziende a sviluppare strategie di gestione efficaci. Implementando una ragionevole tecnologia di riduzione del rumore e misure di salute e sicurezza, l'ambiente operativo può essere notevolmente migliorato e l'efficienza e la sicurezza del lavoro aumentate.

Mantenendo un buon funzionamento delle apparecchiature e combinando moderne tecnologie di riduzione del rumore come involucri insonorizzati, sistemi di isolamento dalle vibrazioni e materiali fonoassorbenti, le aziende possono ridurre efficacemente i livelli di rumore e creare uno spazio di lavoro più silenzioso e sicuro. Allo stesso tempo, anche la regolare manutenzione e lubrificazione delle apparecchiature può aiutare a ridurre il rumore e migliorare le prestazioni complessive delle apparecchiature.

Se hai domande o esigenze sul controllo del rumore delle macchine per il taglio laser, non esitare a contattare AccTek. Ti forniremo soluzioni personalizzate per garantire il funzionamento efficiente e l'uso sicuro dell'attrezzatura e creare un ambiente di lavoro più ideale per la tua azienda.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser