Cos'è la saldatura laser?

Come funziona la saldatura laser

La saldatura laser utilizza un raggio laser focalizzato per unire metallo o materiale termoplastico. Può essere utilizzato in molti settori, da quello aerospaziale e dei dispositivi medici alla produzione di alta gioielleria. Quello che segue è il principio di funzionamento di base della saldatura laser:

- Sorgente laser: le sorgenti laser comunemente utilizzate includono generatori laser ad anidride carbonica, generatori laser a fibra e generatori laser a diodi. Queste sorgenti laser sono in grado di produrre raggi laser monocromatici, altamente coerenti e altamente direzionali.

- Focalizzazione del raggio: il raggio laser deve essere focalizzato attraverso una lente o un riflettore per concentrare l'energia del raggio nell'area di saldatura per riscaldare rapidamente il pezzo.

- Assorbimento e conduzione: dopo che il raggio laser ha irradiato la superficie del pezzo, l'energia verrà assorbita dal pezzo anziché riflessa. La misura in cui l'energia laser viene assorbita dipende dal tipo e dal colore del materiale.

- Fusione e fusione: l'elevata densità di energia del raggio laser riscalderà rapidamente l'area di saldatura al di sopra del punto di fusione, provocando la fusione istantanea del materiale del pezzo.

- Raffreddamento e solidificazione: una volta che il raggio laser smette di irradiare, la zona di saldatura si raffredda rapidamente e il metallo fuso si solidifica. I pezzi sono stati saldamente collegati.

Vantaggi della saldatura laser

La saldatura laser è molto versatile e può essere combinata con la saldatura ad arco tradizionale per formare una saldatura ad arco laser ibrida. La saldatura risultante combina i vantaggi della saldatura laser e della saldatura ad arco. La saldatura laser presenta numerosi vantaggi rispetto alle tecnologie di saldatura tradizionali, tra cui:

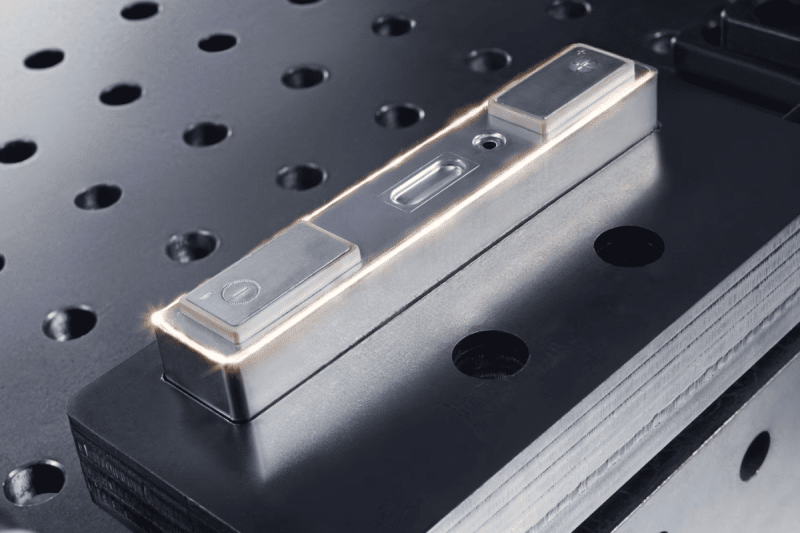

- Alta precisione: la saldatura laser ha una precisione di posizionamento e una qualità di saldatura molto elevate e può raggiungere una precisione di saldatura a livello di micron. Anche le saldature prodotte dalla saldatura laser sono generalmente di qualità superiore, il che le rende particolarmente adatte per applicazioni che richiedono saldature ad alta precisione, come la produzione di microelettronica e dispositivi medici.

- Senza contatto: la saldatura laser è un processo senza contatto che non danneggia la superficie del pezzo e non richiede contatto fisico. Molto vantaggioso quando si lavora con materiali fragili o parti delicate nella saldatura laser.

- Tutela dell'ambiente: rispetto alla saldatura tradizionale, la saldatura laser produce solitamente meno rifiuti ed emissioni di gas nocivi ed è più rispettosa dell'ambiente.

- Basso apporto di calore: l'apporto di calore della saldatura laser è basso perché l'area di saldatura è molto piccola, riducendo la deformazione e le dimensioni della zona interessata dal calore. Questo è molto importante quando si saldano materiali in lamiera sottile e componenti sensibili al calore.

- Tempi di elaborazione più rapidi: la saldatura laser è veloce e può completare rapidamente le attività di saldatura e migliorare l'efficienza produttiva. Inoltre, la saldatura laser non richiede materiali di apporto, riducendo così gli sprechi di materiale. Inoltre, il processo ha dimostrato di essere più conveniente rispetto alla saldatura tradizionale.

- Ampia applicabilità: la saldatura laser può essere utilizzata su una varietà di materiali, inclusi metalli, plastica, ceramica, ecc., il che la rende ampiamente utilizzata in vari campi industriali.

- La saldatura laser è molto versatile e può essere combinata con la saldatura ad arco tradizionale per formare una saldatura ad arco laser ibrida. La saldatura risultante combina i vantaggi della saldatura laser e della saldatura ad arco.

Svantaggi della saldatura laser

La saldatura laser è una tecnologia di saldatura moderna con elevata precisione ed efficienza, ma presenta anche alcuni difetti e limiti. Ecco alcuni dei principali svantaggi della saldatura laser:

- Costi elevati: i costi di acquisto e manutenzione delle apparecchiature laser sono relativamente elevati, compresi generatori laser, componenti ottici, sistemi di raffreddamento, ecc. Ciò potrebbe limitare l'adozione della saldatura laser da parte di piccole imprese o produttori con budget limitati.

- Elevati requisiti di selezione del materiale: la saldatura laser presenta requisiti relativamente elevati in termini di materiale e qualità del pezzo. È più adatto per materiali altamente conduttivi, come i metalli, mentre per alcuni materiali non conduttivi o trasparenti il suo campo di applicazione è limitato.

- Difficoltà nella lavorazione di materiali ad alto punto di fusione: rispetto ai materiali ad alto punto di fusione, come tungsteno, molibdeno, ecc., la saldatura laser richiede una potenza maggiore e un tempo di saldatura più lungo, il che può portare a effetti termici e problemi di deformazione.

- Elevati requisiti di pulizia: la saldatura laser ha requisiti molto elevati per la qualità della superficie del pezzo. Anche piccole macchie, strati di ossido o grasso possono compromettere la qualità della saldatura. Pertanto, prima della saldatura è solitamente necessaria un'attenta preparazione e pulizia della superficie.

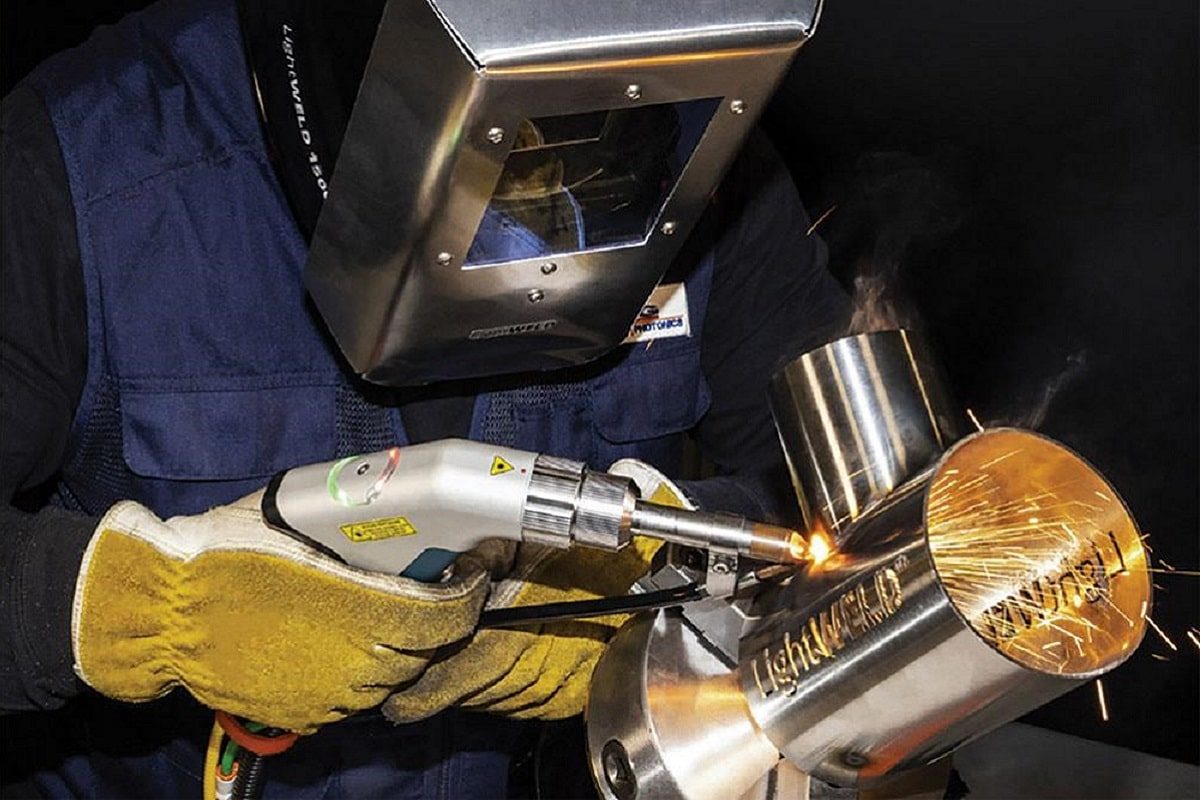

- Problemi di sicurezza: i raggi laser hanno un'energia elevata e possono causare danni agli occhi e alla pelle umana. Pertanto, gli operatori devono adottare le misure di sicurezza necessarie, come indossare occhiali e indumenti protettivi adeguati.

- Interferenza della luce visibile: è probabile che i laser a luce visibile subiscano interferenze da parte della luce visibile, il che richiede misure per garantire che la luce nell'area di lavoro sia adeguatamente controllata.

Cos'è la saldatura tradizionale?

Come funziona la saldatura tradizionale

Le tecniche di saldatura convenzionali sono un insieme di metodi tradizionali per unire metalli o altri materiali utilizzati da molti anni e utilizzati in un'ampia varietà di campi di produzione e riparazione. Ecco alcune tecniche di saldatura tradizionali comuni:

- Saldatura ad arco: la saldatura ad arco è un metodo di saldatura tradizionale comune che utilizza un arco per generare temperature elevate per fondere i materiali di saldatura e i pezzi in lavorazione, quindi raffreddarli e solidificarli per formare una saldatura. I principali metodi di saldatura ad arco includono la saldatura ad arco manuale, la saldatura con protezione di gas (MIG), la saldatura ad arco metallico manuale (SMAW/ARC) e la saldatura TIG (GTAW).

- Saldatura a gas: utilizzo di una fiamma per riscaldare i materiali di saldatura, scioglierli e unirli. Il metodo di saldatura a gas più comune è la saldatura acetilene-ossigeno, che utilizza una fiamma di acetilene e ossigeno per riscaldare il pezzo ed è adatta per lamiere, tubi e riparazioni di metalli.

- Saldatura a resistenza: unione di due pezzi di metallo insieme utilizzando una corrente elettrica che passa attraverso il pezzo per generare calore. I principali metodi di saldatura a resistenza comprendono la saldatura a punti, la saldatura continua e la saldatura.

- Saldatura a pressione: la saldatura a pressione è un metodo per unire due pezzi di metallo insieme attraverso l'applicazione di calore e pressione e comprende saldatura a punti a resistenza, saldatura continua a resistenza ed elettronica.

Vantaggi della saldatura tradizionale

Tuttavia, i processi di saldatura tradizionali rimangono una soluzione di produzione duratura per molti settori e la saldatura laser offre numerosi vantaggi rispetto ai metodi di saldatura tradizionali. I punti specifici sono i seguenti:

- Basso costo: le apparecchiature di saldatura tradizionali sono generalmente relativamente economiche e la formazione degli operatori è meno costosa. Ciò riduce l’investimento iniziale e i costi operativi ed è adatto per le aziende con budget limitati.

- Ampiamente applicabile: la tecnologia di saldatura tradizionale può essere utilizzata su una varietà di diversi tipi di materiali, dai metalli alla plastica, e su lamiere di vari spessori. Questa versatilità lo rende adatto a una varietà di applicazioni.

- Saldatura di strutture di grandi dimensioni: le tecniche di saldatura tradizionali sono adatte per saldare strutture di grandi dimensioni come ponti, edifici e costruzioni navali. Ha una forte connettività e applicabilità.

- Durabilità: le tecniche di saldatura tradizionali generalmente producono connessioni resistenti, adatte per applicazioni che richiedono connessioni ad alta resistenza, come veicoli e strutture ingegneristiche.

- Applicazione di automazione: la tecnologia di saldatura tradizionale può essere combinata con l'automazione e la robotica per migliorare l'efficienza produttiva, in particolare per la produzione di massa.

- Adattabilità del substrato: i metodi di saldatura tradizionali sono adatti a vari tipi di substrati, inclusi diversi tipi di materiali metallici e non metallici.

- Riparazione e restauro: le tecniche di saldatura tradizionali hanno ancora un ruolo importante nella riparazione e nella manutenzione, soprattutto quando sono lontane da fonti di energia o in ambienti complessi.

- Profondità di fusione: la saldatura convenzionale ha in genere una profondità di saldatura maggiore ed è adatta per applicazioni che richiedono saldature più profonde.

- Disponibilità di materiali di saldatura: i metodi di saldatura tradizionali utilizzano spesso materiali di apporto comuni, spesso facilmente disponibili.

Svantaggi della saldatura tradizionale

Le tecnologie di saldatura tradizionali hanno ancora valore in molte applicazioni, ma presentano anche alcuni svantaggi e limitazioni. Ecco alcuni dei principali svantaggi delle tecnologie di saldatura tradizionali rispetto alle tecnologie di saldatura laser:

- Precisione inferiore: il processo di saldatura può produrre ampie larghezze di saldatura e zone influenzate dal calore, che possono portare alla deformazione del pezzo, all'instabilità dimensionale o alle imprecisioni nella connessione saldata.

- Grande impatto termico: l'apporto di calore generato dalla tecnologia di saldatura tradizionale è relativamente elevato, il che può facilmente causare un impatto termico su larga scala sul pezzo in lavorazione, che può influire negativamente sulle prestazioni e sulla qualità del pezzo, soprattutto nel caso di materiali sensibili al calore .

- Minore efficienza produttiva: la saldatura tradizionale richiede solitamente un tempo di saldatura relativamente lungo a causa della bassa velocità di saldatura. Ciò limita l’efficienza della produzione su larga scala e può aumentare i costi di produzione.

- Maggiori emissioni di rifiuti ed emissioni di gas: la saldatura tradizionale richiede solitamente più materiali di apporto e materiali di scarto e produce grandi quantità di rifiuti ed emissioni di gas nocivi, che danneggiano l’ambiente.

- Grandi rischi per la sicurezza: Le fiamme e gli schizzi di calore generati durante la saldatura tradizionale possono causare pericolo agli operatori e all'ambiente circostante.

- Requisiti di pulizia e post-elaborazione: i processi di saldatura tradizionali spesso richiedono fasi successive di pulizia e lavorazione per rimuovere i residui di saldatura o migliorare la qualità della saldatura, ciò aumenta i tempi e i costi di produzione.

Saldatura laser VS saldatura convenzionale: quale metodo di saldatura scegliere?

Tipo di materiale

Requisiti di precisione

Impatto termico

Efficienza di produzione

Considerazioni sui costi

Spessore materiale

Requisiti ambientali e di sicurezza

Riassumere

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.