Panoramica sulla saldatura laser

Principio e processo di saldatura laser

- Preparazione del materiale: assicurarsi che la superficie del materiale da saldare sia pulita e rimuovere ossidi, olio e altri contaminanti per evitare di compromettere la qualità della saldatura.

- Messa a fuoco del raggio laser: utilizzare una lente o un riflettore per focalizzare il raggio laser sulla zona di saldatura, per garantire che la densità di energia sia sufficientemente elevata.

- Formazione di una pozza fusa: il raggio laser irradia la superficie del materiale, si riscalda rapidamente e si fonde formando una pozza fusa, che si espande gradualmente durante il movimento del laser.

- Solidificazione e raffreddamento: dopo la rimozione del raggio laser, la massa fusa si raffredda formando una saldatura continua.

Tipi di tecnologie di saldatura laser

Saldatura a raggio laser

- Questo metodo è utilizzato principalmente per la saldatura superficiale. Il raggio laser riscalda la superficie del materiale e lo fonde localmente. Poiché il calore si diffonde lentamente e il bagno fuso è superficiale, è generalmente adatto per collegare materiali sottili o per scene con elevati requisiti sull'aspetto della saldatura. La saldatura a raggio laser è adatta per saldare dispositivi elettronici di precisione o materiali metallici a parete sottile.

Saldatura laser a foro di serratura

- Sotto irradiazione laser ad alta energia, il materiale non si scioglie solo in superficie. La potente energia del laser evapora il metallo e forma un piccolo foro (chiamato "buco della serratura") nell'area di saldatura. Questo piccolo foro è profondo e stretto, consentendo al laser di penetrare in profondità nel materiale e trasferire energia ai materiali circostanti tramite riflessioni multiple. Questa tecnologia è adatta per la saldatura a penetrazione profonda di materiali spessi ed è ampiamente utilizzata in settori come l'industria automobilistica, l'aviazione e la cantieristica navale che richiedono un'elevata resistenza della saldatura.

Vantaggi e limiti della saldatura laser

Vantaggi della saldatura laser:

- Elevata precisione: la saldatura laser può concentrare con precisione l'energia in un'area molto piccola, controllare la profondità e l'intervallo di saldatura e ottenere una precisione di saldatura estremamente elevata, particolarmente adatta per la lavorazione di parti complesse.

- Piccola zona termicamente alterata: grazie all'elevata concentrazione di energia nella saldatura laser, la zona termicamente alterata è piccola, il che riduce la deformazione del materiale e le sollecitazioni interne, garantendo così la qualità della saldatura.

- Elevata velocità di saldatura: la saldatura laser può completare la saldatura in tempi molto rapidi, migliorando notevolmente l'efficienza produttiva ed è particolarmente adatta per linee di produzione automatizzate su larga scala.

- Lavorazione senza contatto: la saldatura laser non richiede il contatto diretto con il pezzo in lavorazione, quindi non introduce forze esterne né provoca danni meccanici.

- Applicabile a un'ampia gamma di materiali: oltre ai tradizionali materiali metallici, la saldatura laser può essere applicata anche a materiali non metallici come plastica e ceramica, con un'ampia gamma di applicazioni.

Limitazioni della saldatura laser:

- Elevati costi delle attrezzature: le attrezzature per la saldatura laser sono complesse e il costo dei generatori laser, dei sistemi di controllo e delle attrezzature ausiliarie è elevato, in particolare dei sistemi laser ad alta potenza, il che può esercitare una pressione economica sulle piccole e medie imprese.

- Elevati requisiti per la superficie del materiale: la saldatura laser ha severi requisiti sulla pulizia della superficie del pezzo. Qualsiasi olio, ossido o altre impurità influenzeranno l'efficienza di assorbimento del laser e la qualità della saldatura.

- Adatto per materiali sottili o saldature di precisione: sebbene la saldatura laser possa saldare una varietà di materiali, potrebbe non essere efficiente quanto i processi di saldatura tradizionali su materiali strutturali spessi.

Applicazione della saldatura laser in vari settori

- Produzione automobilistica: la saldatura laser è ampiamente utilizzata nell'industria automobilistica, in particolare nella saldatura della carrozzeria, nella saldatura delle portiere e nella saldatura delle parti del motore. Grazie alla sua elevata velocità e all'elevata precisione, migliora notevolmente il livello di automazione della linea di produzione. Inoltre, la saldatura laser è utilizzata anche per saldare metalli misti, come la lega di alluminio e l'acciaio.

- Aerospaziale: nel campo aerospaziale, i materiali di saldatura spesso richiedono leggerezza e alta resistenza. Grazie alla sua elevata precisione e all'eccellente qualità della saldatura, la saldatura laser è ampiamente utilizzata per le strutture di aeromobili e veicoli spaziali, tra cui pale di turbine, involucri di motori e altri componenti.

- Industria elettronica e microelettronica: poiché la saldatura laser può realizzare saldature precise di aree minuscole e ha una zona termicamente alterata molto piccola, è stata ampiamente utilizzata nell'industria elettronica, in particolare nella produzione di microelettronica. Ad esempio, la saldatura di piccole parti di precisione come telefoni cellulari, circuiti stampati e imballaggi per batterie.

- Dispositivi medici: la saldatura laser svolge un ruolo importante nella fabbricazione di dispositivi medici. Viene utilizzata per saldare strumenti metallici precisi e complessi, come strumenti chirurgici, impianti e vari dispositivi in acciaio inossidabile e lega di titanio.

- Settore energetico: nei settori delle nuove energie, dell'energia solare e della produzione di batterie, la saldatura laser è ampiamente utilizzata per la sua assenza di contatto, l'elevata efficienza e l'adattabilità a una varietà di materiali, in particolare nell'imballaggio e nell'unione di nuove batterie energetiche.

Panoramica sulla saldatura ad arco

Principio e processo di saldatura ad arco

- Generazione dell'arco: avvicinare l'elettrodo di saldatura al pezzo in lavorazione per formare un arco tra l'elettrodo e il pezzo in lavorazione.

- Fusione del metallo: l'elevata temperatura (fino a 5000-6000 ℃) generata dall'arco fonde il metallo formando una pozza fusa.

- Riempimento del bagno fuso: il materiale dell'elettrodo si mescola con il metallo fuso sulla superficie del pezzo in lavorazione per formare un riempitivo, che riempie gradualmente il bagno fuso.

- Raffreddamento e solidificazione: dopo che l'arco si è mosso, la massa fusa si raffredda rapidamente e si solidifica formando una saldatura.

- Durante il processo di saldatura ad arco, il controllo dei parametri di saldatura (come corrente, tensione, velocità di saldatura) e della postura di saldatura determinano la qualità della saldatura e l'effetto della saldatura.

Tipi di tecniche di saldatura ad arco

Saldatura ad arco con metallo schermato

Saldatura MIG/MAG

Saldatura ad arco con gas di tungsteno

Saldatura ad arco sommerso

Vantaggi e limiti della saldatura ad arco

Vantaggi della saldatura ad arco:

- Basso costo delle attrezzature: le attrezzature per la saldatura ad arco sono relativamente semplici, con bassi costi di investimento iniziale e costi di manutenzione contenuti, il che le rende adatte ad applicazioni industriali su larga scala.

- Funzionamento flessibile: la saldatura ad arco può adattarsi a diverse posizioni di saldatura e strutture complesse e può essere utilizzata in ambienti chiusi, aperti o in spazi ristretti.

- Elevata compatibilità con i materiali: la saldatura ad arco può saldare una varietà di metalli, tra cui acciaio a basso tenore di carbonio, acciaio inossidabile, alluminio, rame, ecc., e ha un'ampia gamma di applicabilità.

- Ampia applicazione: dalle lamiere sottili ai materiali strutturali pesanti, la saldatura ad arco presenta una forte adattabilità in termini di spessore e forma strutturale, in particolare nei settori delle attrezzature pesanti e dell'edilizia.

Limitazioni della saldatura ad arco:

- Ampia zona termicamente alterata: la saldatura ad arco comporta un elevato apporto di calore, che può facilmente causare un'ampia zona termicamente alterata, che può causare deformazioni, crepe o altri problemi del materiale correlati al trattamento termico.

- Precisione di saldatura relativamente bassa: rispetto ai processi di saldatura ad alta precisione come la saldatura laser, la saldatura ad arco non è molto precisa e la finezza e l'estetica della saldatura sono basse.

- Elevate emissioni di fumo e gas: durante la saldatura ad arco vengono generate grandi quantità di fumo e gas nocivi, che possono influire sulla salute degli operatori e sull'ambiente, pertanto sono necessarie una buona ventilazione e dispositivi di protezione.

- Elevati requisiti tecnici: soprattutto nella saldatura manuale, il livello di abilità del saldatore ha un grande impatto sulla qualità della saldatura e una competenza tecnica insufficiente può portare a difetti di saldatura.

Applicazione della saldatura ad arco in vari settori

- Settore edile: la saldatura ad arco è ampiamente utilizzata nella saldatura di strutture edilizie, in particolare nella costruzione di strutture in acciaio e ponti. Le saldature ad alta resistenza e l'operabilità della saldatura ad arco la rendono uno dei processi preferiti per la saldatura di strutture in acciaio.

- Settore della costruzione navale: nella produzione dello scafo è richiesta una grande quantità di saldatura dell'acciaio e la saldatura ad arco può gestire pesanti piastre di acciaio e fornire buone proprietà meccaniche. In particolare, la saldatura ad arco sommerso è ampiamente utilizzata nella saldatura di grandi scafi e gusci.

- Settore petrolifero e del gas: nella saldatura di condotte, la flessibilità e l'elevata compatibilità con i materiali della saldatura ad arco la rendono il principale metodo di saldatura per condotte petrolifere e del gas, in grado di garantire affidabilità in ambienti ad alta pressione.

- Produzione di attrezzature pesanti: nella produzione di attrezzature pesanti come attrezzature minerarie, macchinari edili e macchinari agricoli, la saldatura ad arco è ampiamente utilizzata nella saldatura di grandi parti strutturali, come benne, telai e bracci. Queste parti richiedono una tecnologia di saldatura ad alta resistenza e durevole.

- Riparazione e manutenzione: Grazie al funzionamento semplice e pratico dell'attrezzatura per saldatura ad arco, questa è ampiamente utilizzata nella riparazione e manutenzione di vari tipi di apparecchiature meccaniche. Dalla riparazione di automobili alla riparazione di apparecchiature industriali, la saldatura ad arco è uno strumento comune per il personale addetto alla manutenzione.

Principio della saldatura laser

Come funziona la saldatura laser

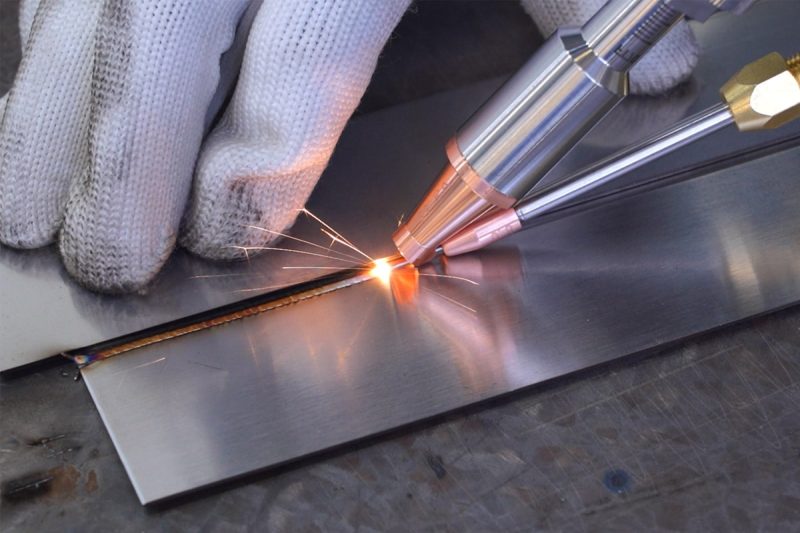

- Generazione del raggio laser: un raggio laser ad alta intensità è generato da un generatore laser, che può essere un generatore laser a fibra, un generatore laser a CO₂ o un generatore laser a stato solido. Il raggio laser è caratterizzato da una singola lunghezza d'onda, elevata direttività e alta densità di energia.

- Focalizzazione del raggio laser: il raggio laser viene focalizzato su un punto molto piccolo, solitamente di soli 0,1 mm di diametro, da un sistema ottico (come una lente o un riflettore). Ciò consente densità di potenza molto elevate (da centinaia a migliaia di watt per millimetro quadrato), sufficienti a fondere rapidamente il metallo.

- Fusione e saldatura del materiale: quando il raggio laser viene irradiato sulla superficie del materiale, il materiale assorbe l'energia laser e si riscalda rapidamente fino al punto di fusione, formando una pozza fusa. Mentre il raggio laser si muove lungo il percorso di saldatura, la pozza fusa si espande gradualmente e forma una saldatura solida dopo il raffreddamento.

- Raffreddamento e solidificazione: dopo che il raggio laser si muove, l'area della piscina fusa si raffredda e il metallo fuso si solidifica per formare una saldatura continua. Controllando la potenza del laser, la velocità di saldatura e la posizione di messa a fuoco, la forma e la qualità della saldatura possono essere controllate con precisione.

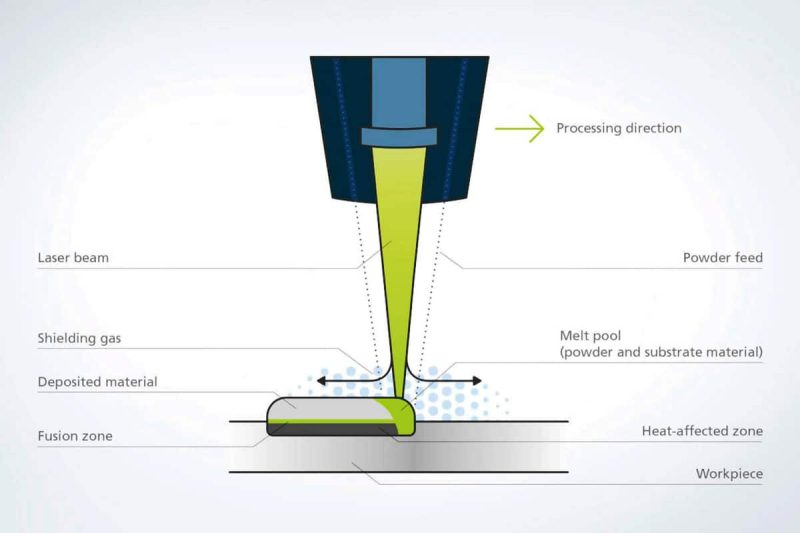

Interazione tra laser e metallo

- Assorbimento di energia laser: quando il raggio laser irradia la superficie metallica, il metallo assorbe parte dell'energia laser, che dipende dalla riflettività del metallo e dalla lunghezza d'onda del laser. Ad esempio, materiali ad alta riflettività come alluminio e rame hanno bassi tassi di assorbimento per determinate lunghezze d'onda dei laser, quindi sono necessarie potenze più elevate o lunghezze d'onda più adatte per la saldatura. Per l'acciaio comune e l'acciaio inossidabile, il tasso di assorbimento è più elevato e la saldatura laser è più efficiente.

- Conduzione del calore e fusione: l'energia laser assorbita dal metallo si diffonde nel materiale tramite conduzione del calore, riscaldando così il materiale e raggiungendo il punto di fusione. La maggiore densità di potenza fa sì che il materiale si fonda localmente e rapidamente, formando una pozza fusa. Durante il movimento del raggio laser, il metallo nella pozza fusa continua a solidificarsi e alla fine forma una saldatura.

- Effetto buco della serratura: nella saldatura laser ad alta potenza, l'energia del raggio laser non solo fonde il materiale, ma vaporizza anche parte del metallo, genera pressione locale e spinge il metallo fuso a formare un piccolo foro. Questo effetto buco della serratura consente al raggio laser di penetrare in profondità nel materiale, trasmettere ulteriormente energia attraverso riflessioni multiple e migliorare la profondità e l'efficienza della saldatura. La saldatura buco della serratura è molto adatta per materiali spessi o saldature a penetrazione profonda.

- Comportamento dinamico del bagno fuso: durante il processo di saldatura, la fluidità e la tensione superficiale del bagno fuso influenzano la qualità e la forma della saldatura. Un'adeguata potenza laser e velocità di saldatura possono mantenere stabile il bagno fuso ed evitare difetti di saldatura come schizzi e porosità.

Parametri chiave che influenzano la saldatura laser

- Potenza laser: la potenza del laser determina l'intensità energetica applicata al materiale. Una potenza più elevata è adatta per la saldatura di piastre spesse o per la saldatura a penetrazione profonda, ma se la potenza è troppo elevata, potrebbe causare una fusione o uno spruzzo eccessivo del materiale; una potenza più bassa è adatta per piastre sottili o per la saldatura di precisione, che può ridurre efficacemente l'apporto di calore e la deformazione.

- Velocità di saldatura: la velocità di saldatura si riferisce alla velocità a cui il raggio laser si muove sulla superficie del materiale. Una velocità di saldatura più rapida può ridurre le dimensioni della zona interessata dal calore e la deformazione del materiale, ma una velocità troppo rapida può causare saldature incomplete o instabili; una velocità più lenta favorisce la saldatura a penetrazione profonda, ma può aumentare l'apporto di calore, con conseguenti saldature troppo ampie o una zona interessata dal calore più grande.

- Posizione focale: la posizione del fuoco del raggio laser rispetto alla superficie del pezzo è la chiave per controllare la profondità e la forma della saldatura. La messa a fuoco sotto la superficie del pezzo può aumentare la profondità della saldatura ed è adatta per la saldatura di piastre spesse; la messa a fuoco sopra la superficie è adatta per la saldatura di precisione superficiale. Il controllo accurato della posizione di messa a fuoco aiuta a ottimizzare la forma e la resistenza della saldatura.

- Gas di protezione: il gas di protezione (come argon, elio o anidride carbonica) è spesso utilizzato nella saldatura laser per impedire che il bagno fuso reagisca con l'ossigeno e l'azoto nell'aria, evitando così l'ossidazione della saldatura o la formazione di pori. Gas diversi hanno effetti diversi sulla formazione e sulla qualità della saldatura. L'argon è solitamente utilizzato per migliorare la finitura superficiale della saldatura, mentre l'elio è utilizzato per aumentare la profondità della saldatura.

- Lunghezza d'onda laser: la lunghezza d'onda del laser influisce sull'efficienza di assorbimento del materiale. Materiali diversi hanno diverse sensibilità alle lunghezze d'onda laser e scegliere la giusta lunghezza d'onda aiuta a migliorare l'efficienza energetica e i risultati di saldatura. Ad esempio, i generatori laser a fibra sono solitamente nell'intervallo di lunghezza d'onda di 1 μm, che è adatto per la saldatura di acciaio, acciaio inossidabile e altri materiali, mentre i generatori laser a CO₂ hanno una lunghezza d'onda più lunga (10,6 μm) e sono più adatti per la saldatura di materiali non metallici.

- Ambiente di saldatura: anche le condizioni ambientali quali umidità, temperatura e flusso d'aria possono influire sulla stabilità della saldatura laser, soprattutto quando si lavora all'aperto o in ambienti difficili; è necessario adottare le misure di protezione necessarie per garantire la qualità della saldatura.

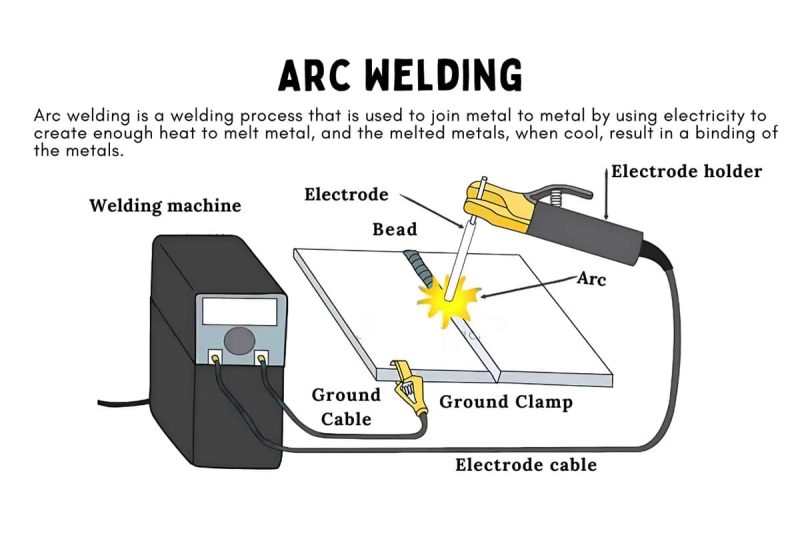

Principio della saldatura ad arco

Come funziona la saldatura ad arco

- Generazione dell'arco: quando l'elettrodo di saldatura entra in contatto con il pezzo in lavorazione, il circuito si chiude e scorre corrente. L'elettrodo viene quindi separato dal pezzo in lavorazione e l'arco generato trasmette energia attraverso l'aria o il gas di protezione, facendo sì che il metallo nell'area locale si riscaldi rapidamente fino al punto di fusione.

- Fusione e riempimento dell'elettrodo: l'alta temperatura dell'arco non solo fonde il pezzo in lavorazione, ma fonde anche l'elettrodo di saldatura. Il metallo fuso dell'elettrodo entra nella piscina fusa e si combina con il metallo fuso del pezzo in lavorazione per riempire gradualmente l'area di saldatura.

- Formazione e movimento del bagno di fusione: mentre l'arco si muove lungo il percorso di saldatura, il bagno di fusione si forma e si sposta continuamente e l'area dietro il bagno di fusione si raffredda rapidamente dopo aver lasciato l'arco e si solidifica in una saldatura.

- Protezione e raffreddamento: in alcune tecniche di saldatura ad arco, come la saldatura ad arco metallico (MIG/MAG), vengono utilizzati gas inerti (come argon, anidride carbonica, ecc.) per proteggere il bagno fuso e impedire che l'ossigeno e l'azoto presenti nell'aria reagiscano con il metallo ad alta temperatura formando ossidi o pori, che compromettono la qualità della saldatura.

Formazione di arco e bagno di saldatura

Formazione dell'arco

Formazione di pozze fuse e comportamento dinamico

Posizione di saldatura e flusso di bagno fuso

Parametri chiave che influenzano la saldatura ad arco

- Corrente di saldatura: la corrente è uno dei parametri chiave che determinano l'apporto di calore del processo di saldatura. Una corrente più alta può generare più calore, aumentare le dimensioni del bagno fuso e la profondità della saldatura ed è adatta per saldare materiali più spessi; mentre una corrente più bassa è adatta per materiali più sottili per evitare una fusione e una deformazione eccessive. Una corrente troppo alta causerà il traboccamento della saldatura e l'instabilità del bagno fuso, mentre una corrente troppo bassa causerà una fusione insufficiente e una resistenza della saldatura insufficiente.

- Tensione di saldatura: la tensione controlla la lunghezza e la stabilità dell'arco. Una tensione più alta produrrà un arco più lungo, rendendo la distribuzione del calore più uniforme, il che è adatto per la formazione di saldature larghe; una tensione più bassa produrrà un arco più corto e il calore è concentrato in un'area più piccola, il che è adatto per la saldatura profonda. Le variazioni di tensione influenzano direttamente la forma e la stabilità dell'arco, che a sua volta influenza la fluidità del bagno fuso e la forma della saldatura.

- Velocità di saldatura: la velocità di saldatura si riferisce alla velocità a cui l'arco si muove sul pezzo in lavorazione, che ha un impatto importante sulla forma del bagno fuso, sulle dimensioni della zona termicamente alterata (HAZ) e sulla qualità della saldatura. Velocità di saldatura più elevate ridurranno il tempo di formazione del bagno fuso, ridurranno la zona termicamente alterata e ridurranno la deformazione, ma potrebbero causare saldature discontinue o una fusione scadente; velocità di saldatura più lente aumentano l'apporto di calore e sono adatte per la saldatura a fusione profonda, ma potrebbero causare il surriscaldamento dei materiali, saldature troppo larghe o grandi deformazioni.

- Tipo e diametro dell'elettrodo: la scelta dell'elettrodo influisce direttamente sull'effetto di saldatura. Diversi tipi di elettrodi (come bacchette per saldatura, fili per saldatura elettrica, ecc.) sono adatti a diversi materiali e metodi di saldatura. Il diametro dell'elettrodo influisce anche sulla stabilità dell'arco e sulla larghezza della saldatura. Gli elettrodi più spessi sono adatti per saldare materiali più spessi e possono formare saldature larghe e spesse, mentre gli elettrodi più sottili sono adatti per saldature di precisione o saldature a lamiere sottili.

- Ambiente di saldatura: anche i fattori ambientali, come temperatura, umidità, velocità del vento, ecc., influenzano la saldatura ad arco. Una velocità del vento eccessiva può soffiare via il gas di protezione, con conseguente ossidazione o formazione di pori nella saldatura. Per garantire la qualità della saldatura, sono necessarie misure di protezione appropriate come barriere antivento e pezzi riscaldati in condizioni esterne difficili.

- Gas di protezione: nella saldatura ad arco metallico (saldatura MIG/MAG) e nella saldatura ad arco di tungsteno (saldatura TIG), il gas di protezione viene utilizzato per isolare l'aria e impedire che la pozza fusa entri in contatto con ossigeno e azoto. Diversi gas di protezione (come argon, anidride carbonica, elio, ecc.) hanno effetti diversi sulla morfologia, sulla profondità di penetrazione e sulla finitura superficiale della saldatura. Ad esempio, l'argon può fornire una migliore finitura superficiale, mentre l'anidride carbonica aiuta ad aumentare la profondità della saldatura.

Confronto tra saldatura laser e saldatura ad arco

Efficienza e velocità

Precisione e accuratezza

Zona termicamente alterata e deformazione

Qualità e resistenza della saldatura

Attrezzatura e configurazione

La progettazione delle apparecchiature di saldatura laser è solitamente complessa, ma con l'avanzamento della tecnologia, i moderni dispositivi portatili saldatrici laser sono diventati un punto di forza nel settore della saldatura. Questi dispositivi non solo integrano generatori laser, sistemi ottici e unità di controllo automatiche, ma dispongono anche di efficienti dispositivi di protezione a gas per garantire la qualità e le prestazioni dei materiali durante la saldatura. L'interfaccia operativa intuitiva delle saldatrici laser portatili consente agli operatori di iniziare rapidamente e ridurre la dipendenza da impostazioni complesse. Allo stesso tempo, la manutenzione delle moderne saldatrici laser è relativamente semplice, il che può ridurre efficacemente la frequenza dei guasti delle apparecchiature e garantire un'efficienza produttiva continua.

Considerazioni sui costi

Applicazioni della saldatura laser e della saldatura ad arco

Automobilistico

Aerospaziale

Industria elettronica e microelettronica

Produzione di dispositivi medici

Scegliere la giusta tecnologia di saldatura

Fattori da considerare quando si sceglie un metodo di saldatura

- Tipo di materiale e spessore: materiali e spessori di materiale diversi richiedono tecniche di saldatura diverse. Ad esempio, i materiali in fogli sottili sono più adatti alla saldatura laser, mentre le piastre spesse o gli acciai strutturali sono spesso saldati con saldatura ad arco.

- Precisione e complessità della saldatura: parti complesse, saldature fini o requisiti di saldatura ad alta precisione richiedono solitamente tecniche di saldatura di precisione come la saldatura laser.

- Velocità di saldatura: la richiesta di una produzione su larga scala e ad alta velocità tende spesso a favorire tecniche di saldatura con un elevato grado di automazione, come la saldatura laser, che consente di completare saldature di alta qualità in tempi brevi.

- Effetto del calore e controllo della deformazione: i materiali sensibili al calore o i progetti che richiedono una bassa zona termicamente alterata sono spesso adatti alla saldatura laser; mentre per l'acciaio strutturale insensibile o per materiali più spessi, la saldatura ad arco può fornire una saldatura a penetrazione profonda.

Specifiche e obiettivi del progetto

Considerazioni su budget e risorse

Considerazioni ambientali e di sicurezza

Emissioni e impatto ambientale

Pericoli per la salute e la sicurezza sul lavoro

Conformità normativa e standard

Riassumere

Ottieni soluzioni laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.