Sfide e risposte alla tecnologia del taglio laser

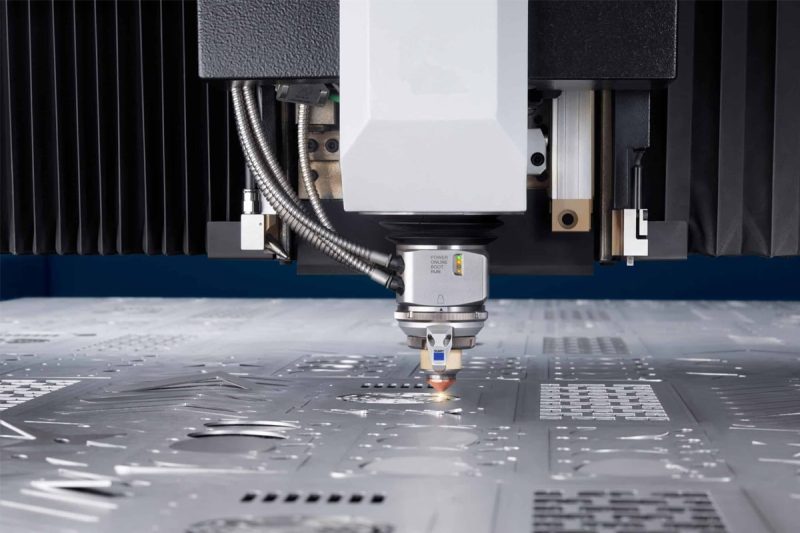

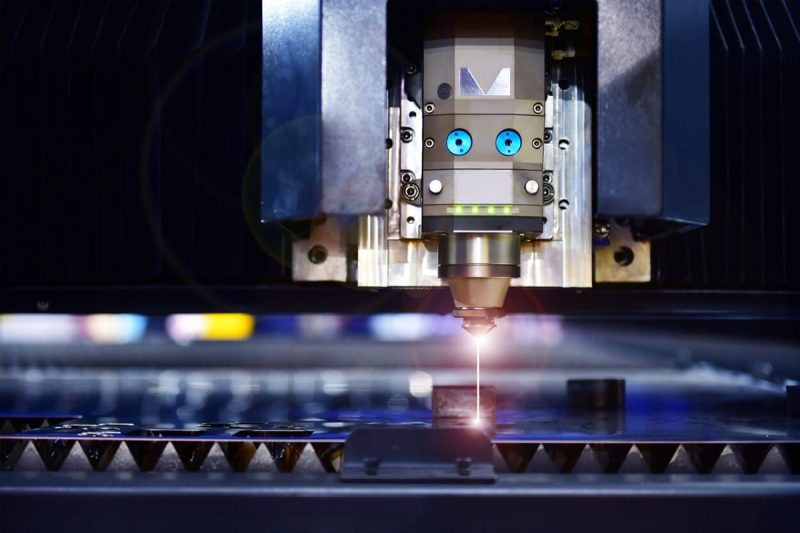

Nell'industria manifatturiera di oggi in forte espansione, la tecnologia di taglio laser è diventata uno strumento indispensabile e importante. La sua alta precisione, alta efficienza e ampia applicabilità lo rendono ampiamente utilizzato nella lavorazione dei metalli, nella produzione automobilistica, nell'aerospaziale e in altri campi. Tuttavia, proprio come qualsiasi altra tecnologia, la tecnologia di taglio laser presenta una serie di sfide e limiti. Dalle caratteristiche dei materiali ai costi operativi delle apparecchiature, dalla velocità di taglio alle precauzioni di sicurezza, queste sfide non riguardano solo la qualità e l'efficienza del taglio, ma incidono anche sull'innovazione continua e sul miglioramento della tecnologia.

Nei seguenti articoli, approfondiremo le varie sfide affrontate dalla tecnologia di taglio laser e proporremo strategie corrispondenti per promuovere ulteriormente lo sviluppo e l'applicazione della tecnologia di taglio laser.

Sommario

Principi di base della tecnologia di taglio laser

La tecnologia di taglio laser è un metodo di lavorazione ad alta precisione. Il suo principio di base è quello di utilizzare raggi laser per trattare termicamente la superficie del pezzo. Il raggio laser ad alta densità di energia riscalda localmente il materiale per ottenere il taglio, l'incisione o la perforazione del materiale. Scopo. I principi base della tecnologia del taglio laser possono essere brevemente riassunti come segue:

- Il generatore laser produce laser: il componente chiave del sistema di taglio laser è il generatore laser, che può produrre raggi laser ad alta energia, alta densità e altamente monocromatici.

- Raggio laser focalizzato: utilizzando elementi ottici come lenti o specchi, il raggio laser viene focalizzato su un piccolo punto sulla superficie del pezzo per formare un punto ad alta densità di energia.

- Il materiale assorbe l'energia laser: la superficie del materiale irradiato assorbe l'energia laser e la converte in energia termica.

- Riscaldamento e fusione del materiale: l'elevata densità di energia del raggio laser fa sì che il materiale si riscaldi localmente, raggiungendo infine il punto di fusione o il punto di vaporizzazione del materiale.

- Assistenza con getto e flusso d'aria: durante il processo di taglio, l'assistenza con flusso d'aria viene solitamente utilizzata per soffiare via il materiale fuso e accelerare il processo di taglio.

- Formazione del taglio: mentre il raggio laser si sposta sulla superficie del pezzo, il materiale viene tagliato nella forma o nel profilo desiderato.

Tuttavia, sebbene la tecnologia di taglio laser offra molti vantaggi, deve affrontare anche alcune sfide e limitazioni, comprese limitazioni nel tipo e nello spessore del materiale. Pertanto, in risposta a queste sfide, sono necessari innovazione e miglioramento tecnologici continui per migliorare le prestazioni e la portata dell’applicazione della tecnologia di taglio laser.

Limitazioni tecniche esistenti del taglio laser

La tecnologia di taglio laser è ampiamente utilizzata in vari campi, ma esistono anche alcune limitazioni tecniche, che comprendono limitazioni di materiale e spessore, velocità di taglio ed efficienza energetica, costo dell'attrezzatura iniziale e costo dell'operazione di manutenzione, qualità dei bordi e deformazione del materiale, limitazioni della linea di vista , eccetera.

Limitazioni di materiale e spessore

La tecnologia di taglio laser presenta alcune limitazioni quando si tratta di lavorare determinati tipi di materiali. Ad esempio, per materiali trasparenti o materiali con elevata riflettività, l'energia laser è difficile da penetrare o assorbire in modo efficace, pertanto non è possibile ottenere buoni effetti di taglio. Inoltre, anche il taglio di alcune leghe speciali o materiali compositi può essere limitato. Inoltre, anche lo spessore dei diversi materiali ha un grande impatto sul taglio laser. I materiali troppo spessi o troppo sottili possono comportare una qualità di taglio ridotta o addirittura l'impossibilità di completare l'operazione di taglio.

Velocità di taglio ed efficienza energetica

La velocità del taglio laser è solitamente limitata dalla densità di energia e dalla potenza del raggio. L’aumento della velocità di taglio spesso richiede un aumento della potenza del laser, che aumenta il consumo di energia. Ciò si traduce in una riduzione dell’efficienza energetica e in un aumento dei costi di lavorazione. Pertanto, pur perseguendo velocità di taglio più elevate, efficienza energetica e qualità della lavorazione devono essere bilanciate per ottenere costi di produzione economici e ragionevoli.

Costo iniziale dell'attrezzatura e costo dell'operazione di manutenzione

Le attrezzature per il taglio laser sono relativamente costose da acquistare, soprattutto per le apparecchiature più grandi che richiedono una sorgente laser ad alta potenza. Inoltre, non possono essere ignorati i costi di manutenzione e funzionamento dell'apparecchiatura, compresa la manutenzione del generatore laser, la pulizia e la calibrazione del sistema ottico, il funzionamento del sistema di gas e raffreddamento, ecc. Questi costi non solo aumentano i costi di produzione, ma richiedono anche personale professionale e tecnico. per la manutenzione e il funzionamento, quindi impongono anche determinati requisiti al capitale e alle risorse umane dell'azienda.

Qualità dei bordi e deformazione del materiale

Durante il processo di taglio laser, a causa dell'effetto termico del raggio laser, si può generare una zona alterata dal calore, con conseguente diminuzione della qualità del tagliente, e anche difetti come scorie e bave. Allo stesso tempo, alcuni materiali subiranno una deformazione termica ad alte temperature, influenzando la precisione e la qualità della lavorazione. Questi problemi devono essere risolti ottimizzando i parametri di taglio e controllando la potenza del laser e la lunghezza focale.

Limitazioni della linea di vista e precauzioni di sicurezza

In alcuni casi, il taglio laser richiede un posizionamento e un allineamento precisi del materiale. Tuttavia, il fumo, il gas e le scorie generati durante la lavorazione possono influenzare la penetrazione e la visibilità del raggio laser, con conseguenti limitazioni della linea di visibilità. Inoltre, il calore generato durante il taglio laser può anche causare la deformazione del materiale, influenzando ulteriormente la qualità e la precisione della lavorazione.

In generale, sebbene la tecnologia del taglio laser presenti vantaggi sotto molti aspetti, deve ancora affrontare numerose limitazioni tecniche. In risposta a queste limitazioni, sono necessari innovazione e miglioramento tecnologici continui per migliorare le prestazioni e la portata dell’applicazione della tecnologia di taglio laser e soddisfare le esigenze di lavorazione di diversi settori.

Strategie per affrontare i limiti della tecnologia di taglio laser

Date le varie limitazioni della tecnologia di taglio laser, è possibile adottare varie strategie e misure per migliorare l’efficienza della lavorazione, ridurre i costi e migliorare la qualità della lavorazione. Ecco le strategie per affrontare i limiti della tecnologia di taglio laser:

Limitazioni di materiale e spessore

- Miglioramento tecnologico e miglioramento dell'adattabilità: svolgere ricerca continua, sviluppo e innovazione della tecnologia di taglio laser e sviluppare tecniche di lavorazione adatte a diversi tipi di materiali in base alle loro caratteristiche. Ad esempio, per materiali trasparenti o materiali con elevata riflettività, è possibile ottimizzare i parametri del laser o utilizzare metodi di lavorazione speciali per migliorare l'effetto di taglio.

- Applicazione laser a lunghezza d'onda multipla: l'uso della tecnologia laser a lunghezza d'onda multipla può adattarsi meglio alle caratteristiche dei diversi materiali e migliorare il tasso di assorbimento del materiale e l'efficienza di lavorazione, ampliando così l'ambito applicabile della tecnologia di taglio laser.

Velocità di taglio ed efficienza energetica

- Ottimizzazione della potenza del laser: per materiali di diverso spessore e tipo, regolando ragionevolmente parametri come la potenza del laser e la lunghezza focale, la velocità di taglio e l'efficienza di lavorazione vengono ottimizzate per ottenere velocità di produzione più elevate.

- Progettazione efficiente del sistema ottico: ottimizza la progettazione e la regolazione del sistema ottico per ridurre la perdita e la dispersione del raggio e migliorare la qualità del raggio e la densità di energia, aumentando così la velocità di taglio e l'utilizzo dell'energia.

- Applicazione della tecnologia di risparmio energetico: promuovere generatori laser e componenti ottici a risparmio energetico, adottare sistemi di raffreddamento e sistemi di fornitura di gas a risparmio energetico, ridurre il consumo energetico e i costi operativi e migliorare l'efficienza energetica.

Costo iniziale dell'attrezzatura e costo operativo di manutenzione

- Ottimizzazione delle prestazioni delle apparecchiature: migliorare continuamente il processo di progettazione e produzione delle apparecchiature di taglio laser, migliorare la stabilità, la durata e gli indicatori di prestazione delle apparecchiature e ridurre i costi iniziali delle apparecchiature e i costi di funzionamento e manutenzione.

- Manutenzione e manutenzione regolari: stabilire un sistema completo di manutenzione e manutenzione delle apparecchiature, condurre ispezioni, pulizie e calibrazioni regolari delle apparecchiature, scoprire e riparare tempestivamente i guasti delle apparecchiature e prolungare la durata e la stabilità delle apparecchiature.

- Piattaforme condivise e servizi di outsourcing: utilizzare piattaforme condivise o servizi di outsourcing e adottare modelli di leasing o condivisione di attrezzature per ridurre gli investimenti in attrezzature e i costi operativi delle imprese e migliorare l'efficienza nell'utilizzo delle risorse.

Qualità dei bordi e deformazione del materiale

- Ottimizza i parametri di elaborazione: regolando parametri quali potenza del laser, lunghezza focale e velocità di taglio, la zona interessata dal calore e la deformazione termica durante il processo di taglio vengono ottimizzate per migliorare la qualità all'avanguardia e la precisione di elaborazione.

- Tecnologia di lavorazione ausiliaria: combinata con tecnologie di lavorazione ausiliaria come l'assistenza del flusso d'aria e il raffreddamento a liquido, la zona interessata dal calore e la deformazione del materiale sono controllate per migliorare la qualità di taglio e la stabilità della lavorazione.

- Applicazione di sistemi ottici avanzati: introduzione di sistemi ottici avanzati e tecnologia di controllo intelligente per ottenere un controllo e una regolazione precisi dei raggi laser, migliorando la precisione dell'elaborazione e la qualità dei bordi.

Restrizioni della linea di vista e deformazione del materiale

- Monitoraggio e controllo online: introdurre la tecnologia di monitoraggio e controllo del feedback in tempo reale per monitorare e controllare l'intero processo di taglio e scoprire e regolare tempestivamente le restrizioni della linea di vista e i problemi di deformazione del materiale durante la lavorazione.

- Ottimizzazione del sistema ottico: ottimizza il design e il layout del sistema ottico, riduce la dispersione e l'interferenza del raggio, migliora la visibilità e la penetrazione del raggio laser e migliora il problema della restrizione della linea di vista.

- Posizionamento e allineamento automatizzati: introdurre la tecnologia di posizionamento e allineamento automatizzati per migliorare la precisione e la stabilità delle apparecchiature di elaborazione e ridurre l'impatto dell'intervento manuale e delle restrizioni della linea di vista sull'efficienza di elaborazione.

In sintesi, per le varie restrizioni della tecnologia di taglio laser, è possibile far fronte all'innovazione tecnologica, all'ottimizzazione dei processi, agli aggiornamenti delle apparecchiature e all'intelligenza per migliorare l'efficienza di taglio, la qualità e la gamma applicabile. Con il continuo sviluppo e miglioramento della tecnologia, si ritiene che la tecnologia di taglio laser sarà ampiamente utilizzata e sviluppata in futuro.

Riassumere

Nello sviluppo e nell'applicazione di taglio laser tecnologia, siamo innegabilmente di fronte a varie sfide e limitazioni. Dalla selezione dei materiali e dalla velocità di taglio ai costi delle attrezzature e alla manutenzione, ogni aspetto pone sfide alla diffusa applicazione della tecnologia di taglio laser. Tuttavia, attraverso l’innovazione tecnologica, l’ottimizzazione dei processi e il miglioramento delle attrezzature, possiamo superare efficacemente queste sfide. Sono queste sfide che ci spingono a continuare a innovare e migliorare, migliorare l'applicabilità e la competitività della tecnologia di taglio laser e promuovere il progresso della tecnologia di taglio laser.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser