Taglio laser in fibra VS taglio al plasma

Nel dinamico mondo della fabbricazione dei metalli, scegliere la giusta tecnologia di taglio aiuta a ottenere precisione, efficienza e convenienza. Il taglio laser in fibra e il taglio al plasma sono due metodi importanti che hanno rivoluzionato il settore. Questo articolo fornisce un confronto completo tra il taglio laser in fibra e il taglio al plasma, esplorandone i principi, i vantaggi, i limiti e le applicazioni ideali. Approfondendo le specifiche di ciascun metodo, miriamo a fornirti le conoscenze per prendere decisioni informate che siano in linea con le tue esigenze di produzione e migliorino le tue capacità operative.

Sommario

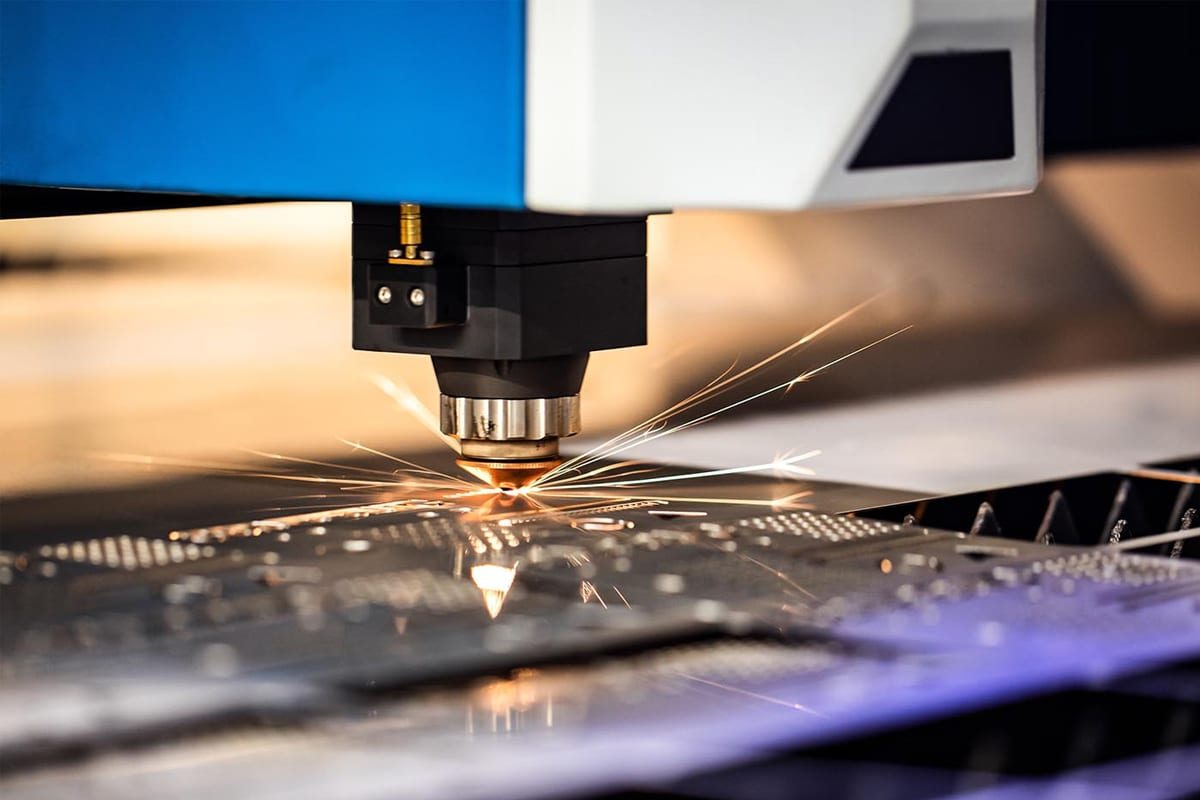

Che cos'è il taglio laser in fibra?

Definizione e principi di base

Il taglio laser a fibra è un moderno processo di produzione che utilizza un raggio laser a fibra ad alta potenza per tagliare e incidere materiali con eccezionale precisione e velocità. La tecnologia si basa sull'amplificazione della luce all'interno di fibre ottiche drogate con elementi di terre rare, con conseguente fascio laser focalizzato in grado di fondere, bruciare o vaporizzare il materiale in modo controllato. Questo metodo è ampiamente riconosciuto per la sua efficienza nel taglio dei metalli e offre una qualità dei bordi superiore rispetto alle tecniche di taglio tradizionali.

Come funzionano i laser a fibra

Il cuore del taglio laser a fibra è il generatore laser a fibra stesso, che funziona secondo i seguenti principi:

- Generazione laser: un laser iniziale emette un fascio di luce a bassa potenza, che viene poi introdotto in un cavo in fibra ottica drogato con elementi di terre rare come l'itterbio.

- Amplificazione: mentre la luce attraversa la fibra drogata, interagisce con gli ioni di terre rare, facendo sì che emettano fotoni aggiuntivi della stessa lunghezza d'onda e fase, un processo noto come emissione stimolata. Ciò amplifica la luce in un potente raggio laser.

- Trasmissione del raggio: la luce laser amplificata viene trasmessa alla testa di taglio attraverso cavi in fibra ottica flessibili, senza bisogno di specchi o lenti complesse.

- Messa a fuoco del raggio: la testina di taglio contiene una lente che focalizza il raggio laser su un punto molto piccolo sulla superficie del materiale, ottenendo una densità di potenza estremamente elevata.

- Interazione del materiale: l'energia concentrata fonde o vaporizza il materiale nel punto focale. Gas di supporto come azoto o ossigeno sono spesso utilizzati per soffiare via il materiale fuso, migliorando il processo di taglio e prevenendo l'ossidazione.

- Movimento controllato: un sistema di controllo numerico computerizzato (CNC) dirige il movimento della testa di taglio o del pezzo in lavorazione, seguendo schemi precisi per ottenere le forme di taglio desiderate.

Vantaggi

- Elevata precisione e qualità: i laser a fibra producono un piccolo diametro focale e un'elevata densità di energia, ottenendo tagli fini e puliti con una distorsione termica minima.

- Efficienza: garantiscono velocità di taglio più elevate, soprattutto su materiali di spessore sottile o medio, aumentando la produttività.

- Versatilità: in grado di tagliare un'ampia gamma di metalli, tra cui acciaio, acciaio inossidabile, alluminio, ottone e rame.

- Bassa manutenzione: i generatori laser a fibra sono progettati allo stato solido, senza parti mobili o specchi nella sorgente luminosa, riducendo così i requisiti di manutenzione e i tempi di fermo.

- Efficienza energetica: consumano meno energia rispetto ai tradizionali Macchine taglio laser CO2 e sistemi di taglio al plasma, con conseguenti costi operativi inferiori.

- Lunga durata operativa: i diodi nei laser a fibra hanno una lunga durata, spesso superiore alle 100.000 ore di funzionamento.

- Design compatto: il sistema di distribuzione in fibra ottica consente di ridurre l'ingombro della macchina, risparmiando prezioso spazio sul pavimento.

Svantaggi

- Elevato investimento iniziale: la tecnologia e i componenti avanzati comportano costi iniziali più elevati rispetto ad altri metodi di taglio come il taglio al plasma.

- Limitazioni dei materiali: i laser a fibra sono meno efficaci sui materiali più spessi (in genere oltre 25 mm per l'acciaio) e non sono adatti ai materiali non metallici come legno o plastica.

- Sfide legate ai materiali riflettenti: il taglio di metalli altamente riflettenti come rame e ottone può presentare delle sfide a causa della potenziale riflessione posteriore che potrebbe danneggiare la sorgente laser, sebbene le macchine moderne dispongano di funzionalità per mitigare questo rischio.

- Competenza tecnica richiesta: gli operatori necessitano di una formazione specializzata per utilizzare l'attrezzatura e ottimizzare i parametri di taglio per i diversi materiali.

Applicazioni

Il taglio laser a fibra è impiegato in vari settori grazie alla sua precisione ed efficienza:

- Aerospaziale: per il taglio di componenti complessi che richiedono elevata precisione e impatto termico minimo.

- Automotive: produzione di parti come pannelli della carrozzeria, componenti del motore e progetti complessi.

- Elettronica: taglio di piccole parti precise utilizzate nei dispositivi e nei circuiti elettronici.

- Dispositivi medici: produzione di strumenti chirurgici e apparecchiature mediche che richiedono elevata precisione.

- Fabbricazione di metalli: lavori di fabbricazione generici che comprendono parti metalliche personalizzate, involucri e componenti strutturali.

- Creazione di gioielli: creazione di disegni complessi in metalli preziosi con elevata precisione.

- Segnaletica e arti decorative: creazione di insegne metalliche dettagliate, opere d'arte ed elementi decorativi.

Sfruttando i punti di forza del taglio laser a fibra, i produttori possono ottenere una qualità superiore, ridurre i tempi di produzione ed espandere le proprie capacità per soddisfare le esigenti richieste delle industrie moderne.

Cos'è il taglio al plasma?

Definizione e principi di base

Il taglio al plasma è un processo di taglio termico che impiega un getto ad alta velocità di gas ionizzato, noto come plasma, per fondere e tagliare materiali elettricamente conduttivi. Il processo comporta la generazione di un arco elettrico che attraversa un gas, trasformandolo in plasma in grado di raggiungere temperature fino a 30.000 ℃ (54.000 ℉). Questo calore intenso fonde il metallo, mentre l'energia cinetica del gas ad alta velocità rimuove il materiale fuso, creando un taglio netto. Il taglio al plasma è ampiamente utilizzato per la sua efficienza nel taglio di metalli spessi e per la sua capacità di lavorare su una varietà di materiali conduttivi.

Come funziona il taglio al plasma

Il processo di taglio al plasma funziona secondo i seguenti principi:

- Avvio dell'arco: una fonte di energia elettrica crea un arco di corrente continua (CC) tra un elettrodo (carica negativa) all'interno della torcia al plasma e il pezzo in lavorazione (carica positiva).

- Ionizzazione del gas: il gas compresso (come aria, azoto, argon o ossigeno) viene forzato attraverso un ugello stretto ad alta velocità nell'arco. L'intensa energia dell'arco ionizza il gas, convertendolo in plasma.

- Formazione del getto di plasma: il plasma esce dall'ugello come un getto concentrato e ad alta velocità di gas ionizzato. L'ugello stretto restringe l'arco, aumentandone la temperatura e la velocità.

- Fusione del materiale: il getto di plasma raggiunge temperature estremamente elevate, fondendo il materiale nel punto di contatto.

- Rimozione del materiale: il plasma ad alta velocità e i gas secondari soffiano via il metallo fuso dal taglio, lasciando una stretta fessura.

- Movimento controllato: la torcia al plasma viene guidata lungo il percorso di taglio desiderato, manualmente o tramite un sistema di controllo numerico computerizzato (CNC), per ottenere tagli precisi.

Vantaggi

- Capacità di tagliare materiali spessi: il taglio al plasma eccelle nel taglio di lamiere spesse, spesso fino a 80 mm (3 pollici) o più, a seconda della potenza del sistema al plasma.

- Versatilità: efficace su tutti i metalli elettricamente conduttivi, tra cui acciaio al carbonio, acciaio inossidabile, alluminio, rame, ottone e ghisa.

- Elevate velocità di taglio: più veloce del taglio ossitaglio per materiali di spessore inferiore a 50 mm, migliorando la produttività nelle attività di fabbricazione dei metalli.

- Investimento iniziale inferiore: costi iniziali generalmente inferiori rispetto ai sistemi di taglio laser a fibra, rendendolo accessibile anche alle piccole e medie imprese.

- Facilità d'uso: configurazione e funzionamento più semplici, con meno competenze tecniche richieste rispetto ai sistemi di taglio laser.

- Portabilità: le apparecchiature per il taglio al plasma possono essere relativamente compatte e portatili, adatte per riparazioni in loco e lavori di costruzione.

Svantaggi

- Minore precisione: il taglio al plasma produce una larghezza di taglio più ampia e tagli meno precisi rispetto al taglio laser a fibra, che potrebbe richiedere una finitura aggiuntiva.

- Zona termicamente alterata (HAZ): genera una HAZ più ampia, che può alterare le proprietà del metallo in prossimità del bordo tagliato e causare deformazioni o distorsioni.

- Qualità dei bordi più ruvida: i bordi possono presentare più scorie (scorie residue) e ruvidità, rendendo necessaria una lavorazione secondaria per applicazioni che richiedono finiture di alta qualità.

- Capacità limitata di dettagli fini: non è la soluzione ideale per tagliare motivi intricati o piccoli fori a causa delle dimensioni dell'arco al plasma e della larghezza del taglio.

- Maggiore consumo energetico: generalmente consuma più elettricità rispetto ai sistemi laser a fibra, con conseguente aumento dei costi operativi nel tempo.

- Pericoli per la sicurezza: produce luce intensa, rumore e fumi, pertanto sono necessarie misure di sicurezza adeguate, come protezione per gli occhi e l'udito e una ventilazione adeguata.

Applicazioni

Il taglio al plasma è ampiamente utilizzato nei settori e nelle applicazioni in cui è richiesto il taglio di metalli spessi e conduttivi:

- Edilizia e infrastrutture: taglio di componenti strutturali in acciaio per edifici, ponti e progetti infrastrutturali.

- Costruzione navale: fabbricazione di grandi sezioni in acciaio per navi e piattaforme offshore.

- Riparazione e produzione di autoveicoli: taglio e riparazione di componenti di telai, scocche e parti della carrozzeria.

- Officine di fabbricazione dei metalli: fabbricazione generale di parti metalliche pesanti, assemblaggi personalizzati e lavori di riparazione.

- Produzione di attrezzature agricole e pesanti: produzione di componenti per trattori, escavatori e macchinari industriali.

- Riciclaggio di rottami metallici: taglio di oggetti metallici di grandi dimensioni in pezzi più piccoli da riciclare.

- Operazioni di manutenzione e riparazione: taglio e modifica in loco di strutture e attrezzature metalliche in vari settori industriali.

La comprensione dei fondamenti del taglio al plasma consente ai produttori di valutarne l'idoneità per le loro esigenze specifiche. Mentre il taglio al plasma offre vantaggi nel taglio di materiali spessi e costi iniziali inferiori, potrebbe non eguagliare la precisione e la qualità dei bordi fornite dai sistemi di taglio laser a fibra.

Confronto tra taglio laser a fibra e taglio al plasma

Quando si decide tra taglio laser a fibra e taglio al plasma, è essenziale capire come ogni metodo si comporta in base a vari criteri. Di seguito è riportato un confronto dettagliato che evidenzia i punti di forza e di debolezza di entrambe le tecnologie.

Qualità di taglio

Taglio laser in fibra

- Qualità del bordo: produce una qualità del bordo superiore con tagli lisci e puliti e una minima quantità di scorie residue.

- Zona termicamente alterata (HAZ): ZTA più piccola grazie al raggio laser concentrato, che riduce il rischio di distorsione termica.

- Tagli di precisione: ideali per progetti complessi e tolleranze strette, adatti ad applicazioni che richiedono elevata precisione.

Taglio al plasma

- Qualità del bordo: generalmente produce bordi più ruvidi con più scorie, che potrebbero richiedere processi di finitura secondari.

- Zona termicamente alterata (HAZ): HAZ più ampia a causa dell'arco al plasma più ampio, con conseguente aumento del rischio di deformazione e distorsione.

- Tagli grossolani: più adatti per lavori meno dettagliati in cui la precisione ultra fine non è fondamentale.

Velocità di taglio

Taglio laser in fibra

- Materiali da sottili a medi: offre velocità di taglio più elevate su metalli di spessore da sottile a medio (in genere fino a 25 mm per l'acciaio).

- Efficienza: l'elaborazione ad alta velocità aumenta la produttività e riduce i tempi di consegna.

Taglio al plasma

- Materiali spessi: generalmente più veloce quando si tagliano materiali più spessi (oltre 25 mm), dove l'efficienza del laser diminuisce.

- Compromesso tra velocità e qualità: sebbene sia possibile raggiungere velocità elevate, una maggiore velocità può ridurre ulteriormente la qualità del taglio.

Compatibilità dei materiali

Taglio laser in fibra

- Materiali metallici: eccelle nel taglio di una varietà di metalli, tra cui acciaio al carbonio, acciaio inossidabile, alluminio, ottone e rame.

- Non metalli: non adatto al taglio di materiali non metallici a causa delle caratteristiche di assorbimento della lunghezza d'onda del laser.

- Metalli riflettenti: i moderni laser a fibra possono gestire metalli riflettenti come rame e ottone con la tecnologia appropriata per prevenire danni da retroriflessione.

Taglio al plasma

- Metalli conduttivi: può tagliare tutti i metalli elettricamente conduttivi, tra cui acciaio, acciaio inossidabile, alluminio, rame, ottone e ghisa.

- Non metalli: inefficace su materiali non conduttivi come plastica, vetro o legno.

Capacità di spessore

Taglio laser in fibra

- Intervallo di spessore ottimale: altamente efficiente su materiali di spessore da sottile a medio, in genere fino a 25 mm per l'acciaio.

- Limitazioni sui materiali spessi: il taglio di materiali più spessi potrebbe richiedere molta più potenza e comportare una riduzione della qualità e della velocità del taglio.

Taglio al plasma

- Taglio di materiali spessi: in grado di tagliare efficacemente materiali più spessi, spesso fino a 80 mm o più, a seconda della potenza del sistema al plasma.

- Materiali sottili: può tagliare materiali sottili ma può causare un apporto di calore eccessivo, con conseguente deformazione o riduzione della qualità del taglio.

Precisione e accuratezza

Taglio laser in fibra

- Elevata precisione: consente di ottenere tolleranze estremamente strette e tagli complessi con livelli di accuratezza spesso compresi tra ±0,1 mm.

- Larghezza di taglio ridotta: la messa a fuoco stretta del raggio laser determina una larghezza di taglio minima, preservando il materiale e consentendo progetti dettagliati.

Taglio al plasma

- Precisione moderata: adatta per applicazioni in cui la precisione è meno critica, con tolleranze generalmente comprese tra ±0,5 mm e ±1 mm.

- Larghezza di taglio più ampia: l'arco al plasma produce un taglio più ampio, che può limitare la capacità di tagliare dettagli sottili o componenti ravvicinati.

Costi operativi

Taglio laser in fibra

- Investimento iniziale: costi iniziali più elevati dovuti a tecnologie e attrezzature avanzate.

- Costi operativi: i costi correnti inferiori sono attribuibili a una maggiore efficienza energetica e a un ridotto utilizzo di materiali di consumo.

- Consumo energetico: maggiore efficienza energetica, con conseguenti minori costi dell'elettricità nel tempo.

Taglio al plasma

- Investimento iniziale: il prezzo di acquisto più basso lo rende accessibile anche alle aziende con vincoli di budget.

- Costi operativi: costi operativi più elevati dovuti al maggiore consumo di energia e alla frequente sostituzione di materiali di consumo come elettrodi e ugelli.

- Materiali di consumo: le spese correnti per i materiali di consumo possono accumularsi, incrementando il costo totale di proprietà.

Manutenzione

Taglio laser in fibra

- Bassa necessità di manutenzione: la progettazione a stato solido con meno parti mobili riduce le necessità di manutenzione.

- Longevità dei componenti: i componenti chiave come i diodi hanno una lunga durata operativa, spesso superiore alle 100.000 ore.

- Tempi di inattività: una manutenzione meno frequente comporta una maggiore disponibilità e produttività delle macchine.

Taglio al plasma

- Maggiore necessità di manutenzione: le parti consumabili come elettrodi e ugelli richiedono una sostituzione regolare a causa dell'usura.

- Usura della macchina: il calore intenso e gli archi elettrici possono richiedere interventi di manutenzione e sostituzione di parti più frequenti.

- Tempi di inattività: una maggiore manutenzione può comportare maggiori tempi di inattività delle macchine, influendo sulla produttività.

Considerazioni sulla sicurezza

Taglio laser in fibra

- Radiazioni laser: richiede rigorose misure di sicurezza per proteggere gli operatori dall'esposizione al laser, tra cui occhiali protettivi e involucri.

- Aspirazione dei fumi: il taglio dei metalli può produrre fumi e richiede sistemi di ventilazione o di estrazione adeguati.

- Livelli di rumore: funzionamento generalmente più silenzioso rispetto al taglio al plasma.

Taglio al plasma

- Rischio di scossa elettrica: l'alta tensione e la corrente elettrica comportano il rischio di scossa elettrica se non vengono rispettati i protocolli di sicurezza.

- Radiazioni UV e infrarosse: generano intense radiazioni UV e IR, per cui è necessario indossare indumenti protettivi e occhiali protettivi.

- Emissioni di fumi e rumore: produce fumi significativi e livelli di rumore elevati, che richiedono protezioni acustiche e sistemi di ventilazione efficaci.

Impatto ambientale

Taglio laser in fibra

- Efficienza energetica: maggiore efficienza energetica, riduzione dell'impatto ambientale complessivo delle operazioni.

- Emissioni ridotte: genera meno fumi ed emissioni rispetto al taglio al plasma.

- Gas di assistenza: utilizza gas inerti come l'azoto, che hanno un impatto ambientale minimo.

Taglio al plasma

- Maggiore consumo energetico: un utilizzo meno efficiente dell'energia contribuisce a un impatto ambientale maggiore.

- Generazione di fumi: produce più fumi e particolato, che possono influire sulla qualità dell'aria se non gestiti correttamente.

- Rifiuti di consumo: la frequente sostituzione dei materiali di consumo aumenta la produzione di rifiuti.

Esaminando questi fattori critici, diventa evidente che sia il taglio laser a fibra che il taglio al plasma presentano vantaggi e limitazioni distinti. Il taglio laser a fibra è la scelta preferita per applicazioni che richiedono elevata precisione, qualità di taglio superiore ed efficienza su materiali sottili o di medio spessore. Al contrario, il taglio al plasma è vantaggioso per il taglio di materiali più spessi in cui la precisione ultra-fine è meno critica e i costi di investimento iniziale sono una considerazione.

La scelta della tecnologia giusta dipende da fattori quali i tipi di materiali in lavorazione, la gamma di spessori richiesta, la qualità di taglio desiderata, le considerazioni sui costi operativi e le priorità ambientali e di sicurezza. Sfruttando i punti di forza di ciascun metodo, i produttori possono ottimizzare i loro processi di produzione, ridurre i costi e migliorare la qualità complessiva del prodotto.

Scelta tra taglio laser a fibra e taglio al plasma

Selezionare la tecnologia di taglio appropriata per le tue esigenze di produzione è una decisione critica che può avere un impatto significativo sulla tua efficienza produttiva, sulla qualità del prodotto e sui costi operativi complessivi. Sia il taglio laser a fibra che il taglio al plasma offrono vantaggi unici e sono adatti a diverse applicazioni.

Fattori da considerare

Tipo e spessore del materiale

- Compatibilità dei materiali: il taglio laser a fibra è ideale per metalli come acciaio al carbonio, acciaio inossidabile, alluminio, ottone e rame. Il taglio al plasma è efficace su tutti i metalli elettricamente conduttivi, ma potrebbe avere difficoltà con i metalli non ferrosi in termini di qualità del taglio.

- Capacità di spessore: i laser a fibra eccellono nel taglio di materiali sottili e medi (fino a 25 mm), offrendo elevata precisione e velocità. I tagliatori al plasma gestiscono materiali più spessi (fino a 80 mm o più) in modo efficace ma con minore precisione.

Precisione e qualità del taglio

- Requisiti di precisione: se i tuoi progetti richiedono un'elevata precisione con una minima rugosità dei bordi, il taglio laser a fibra è la scelta migliore.

- Qualità dei bordi: i laser a fibra producono bordi più lisci con una zona termicamente alterata (HAZ) più piccola, riducendo la necessità di una finitura secondaria. Il taglio al plasma può dare origine a bordi più ruvidi e una HAZ più grande.

Volume e velocità di produzione

- Velocità di taglio: per materiali sottili, i laser a fibra offrono velocità di taglio più elevate, migliorando la produttività per cicli di produzione ad alto volume. I tagliatori al plasma possono essere più veloci su materiali più spessi, ma sono generalmente più lenti su quelli più sottili.

- Ripetibilità: i laser a fibra forniscono risultati costanti, il che è fondamentale per la produzione di massa in cui l'uniformità è essenziale.

Costi operativi

- Investimento iniziale: Macchine taglio laser fibra hanno un costo iniziale più elevato a causa della tecnologia avanzata. Le macchine per il taglio al plasma sono meno costose inizialmente.

- Spese operative: considerare il consumo energetico, la manutenzione e i materiali di consumo. I laser a fibra sono più efficienti dal punto di vista energetico e hanno costi di manutenzione a lungo termine inferiori.

Complessità del design

- Tagli complessi: i laser a fibra possono gestire progetti complessi e dettagliati con elevata precisione. I tagliatori al plasma sono meno adatti per lavori complessi a causa di un taglio più ampio.

Manutenzione e tempi di inattività

- Affidabilità della macchina: i laser a fibra hanno meno parti mobili e richiedono una manutenzione meno frequente, con conseguenti minori tempi di fermo.

- Materiali di consumo: le macchine per il taglio al plasma richiedono la sostituzione regolare di elettrodi e ugelli, aumentando così le esigenze di manutenzione.

Sicurezza e impatto ambientale

- Misure di sicurezza: i laser a fibra richiedono precauzioni contro le radiazioni laser, mentre il taglio al plasma comporta rischi dovuti ad alte temperature, radiazioni UV e fumi.

- Considerazioni ambientali: i laser a fibra sono più efficienti dal punto di vista energetico e producono meno emissioni, in linea con le pratiche sostenibili.

Esempi di applicazione

Produzione automobilistica

- Taglio laser a fibra: utilizzato per il taglio preciso di pannelli della carrozzeria, componenti complessi e parti personalizzate in cui la precisione è fondamentale.

- Taglio al plasma: adatto per il taglio di componenti strutturali più spessi, come telai e parti del telaio.

Fabbricazione di metalli

- Taglio laser a fibra: ideale per la creazione di opere d'arte in metallo dettagliate, segnaletica e componenti che richiedono elevata precisione.

- Taglio al plasma: efficace per la fabbricazione generale di componenti e attrezzature pesanti in cui i dettagli sono meno importanti.

Industria delle costruzioni

- Taglio laser a fibra: utilizzato per tagliare montanti, staffe e raccordi metallici che richiedono precisione.

- Taglio al plasma: adatto per il taglio di grandi lamiere e travi in acciaio utilizzate nelle strutture edilizie.

Costruzione navale e macchinari pesanti

- Taglio laser a fibra: applicabile per il taglio di materiali più sottili utilizzati in determinati componenti di navi e parti di macchinari.

- Taglio al plasma: preferito per il taglio di lamiere d'acciaio spesse e componenti pesanti in navi e macchinari industriali.

Industria aerospaziale

- Taglio laser a fibra: utilizzato per il taglio di precisione di metalli leggeri e leghe utilizzate nei componenti aeronautici.

- Taglio al plasma: utilizzo limitato a causa della minore precisione, ma può essere utilizzato per tagliare strutture di supporto più spesse.

Analisi costi-benefici

Investimento iniziale

Taglio laser a fibra:

- Costi: prezzo di acquisto iniziale più elevato a causa della tecnologia e dei componenti sofisticati.

- Vantaggi: l'investimento comporta una maggiore precisione, una migliore qualità di taglio e risparmi operativi a lungo termine.

Taglio al plasma:

- Costi: costi iniziali più bassi, rendendolo più accessibile alle aziende con vincoli di budget.

- Vantaggi: capacità immediata di tagliare materiali spessi senza ingenti investimenti.

Costi operativi

Taglio laser a fibra:

- Consumo energetico: maggiore efficienza energetica, con conseguenti bollette elettriche più basse.

- Manutenzione: costi di manutenzione inferiori grazie al minor numero di materiali di consumo e alla minore frequenza delle sostituzioni dei componenti.

- Materiali di consumo: costi minimi per i materiali di consumo, limitati principalmente ai gas di assistenza.

Taglio al plasma:

- Consumo energetico: un maggiore consumo di energia comporta un aumento delle spese operative.

- Manutenzione: costi di manutenzione più elevati dovuti alla frequente sostituzione di materiali di consumo come elettrodi e ugelli.

- Materiali di consumo: le spese correnti per i materiali di consumo possono aumentare nel tempo.

Produttività e qualità

Taglio laser a fibra:

- Produttività: velocità di taglio più elevate su materiali da sottili a medi aumentano la produttività.

- Qualità: la qualità superiore dei bordi riduce o elimina la necessità di rifiniture secondarie, con conseguente risparmio di tempo e costi di manodopera.

Taglio al plasma:

- Produttività: efficiente su materiali più spessi, ma potrebbe richiedere più tempo per la post-elaborazione a causa della qualità di taglio inferiore.

- Qualità: potrebbe essere necessaria la molatura o la carteggiatura per ottenere la levigatura desiderata dei bordi, con conseguente aumento dei costi di manodopera.

Ritorno sull'investimento (ROI)

Taglio laser a fibra:

- Risparmi a lungo termine: l'efficienza energetica e la bassa manutenzione contribuiscono a ridurre i costi nel tempo.

- Vantaggio di mercato: elevata precisione e qualità possono creare nuove opportunità di business e una maggiore soddisfazione del cliente.

Taglio al plasma:

- Convenienza a breve termine: i costi iniziali più bassi consentono un'implementazione più rapida.

- Limitazioni: costi potenzialmente più elevati a lungo termine dovuti alla manutenzione e alla minore efficienza.

La scelta tra taglio laser a fibra e taglio al plasma dipende dai tuoi requisiti operativi specifici, dal budget e dagli obiettivi aziendali a lungo termine. Se il tuo lavoro prevede principalmente il taglio di metalli sottili o di medio spessore con la necessità di elevata precisione e qualità dei bordi superiore, investire in una macchina per il taglio laser a fibra è vantaggioso. Il costo iniziale più elevato è compensato da spese operative inferiori e dalla capacità di produrre prodotti di alta qualità che soddisfano rigorosi standard di settore.

Al contrario, se le tue operazioni si concentrano sul taglio di materiali più spessi, dove la precisione è meno critica, e hai bisogno di una soluzione conveniente con un investimento iniziale inferiore, il taglio al plasma potrebbe essere la scelta appropriata. Offre la capacità di gestire in modo efficiente attività di taglio pesanti.

Riepilogo

La scelta della giusta tecnica di taglio può aiutare a ottenere i migliori risultati nella fabbricazione dei metalli. Il taglio laser a fibra si distingue per la sua elevata precisione, la qualità superiore dei bordi e l'efficienza nel taglio di metalli sottili e di medio spessore. È ideale per i settori che richiedono design complessi e tolleranze strette. D'altro canto, il taglio al plasma eccelle nel taglio di materiali più spessi e offre un investimento iniziale inferiore, sebbene possa produrre bordi più ruvidi che richiedono una finitura aggiuntiva. Fattori come il tipo e lo spessore del materiale, la precisione richiesta, i costi operativi e le esigenze specifiche dell'applicazione svolgono un ruolo significativo nella determinazione del metodo più adatto. Valutando attentamente questi fattori, i produttori possono scegliere la tecnologia di taglio che meglio si allinea ai loro obiettivi di produzione e ai vincoli di budget.

Ottieni soluzioni di taglio laser

Se hai deciso che il taglio laser a fibra è la scelta ottimale per le tue esigenze di produzione, AccTek Laser è pronta a fornirti soluzioni all'avanguardia. Come produttore professionale di macchine per il taglio laser, siamo specializzati nella fornitura di sistemi di taglio laser a fibra di alta qualità che combinano precisione, efficienza e affidabilità. Le nostre macchine sono progettate per gestire un'ampia gamma di materiali e spessori, rendendole adatte a vari settori come aerospaziale, automobilistico, elettronico e lavorazione dei metalli.

A Laser AccTek, offriamo soluzioni personalizzate su misura per le tue applicazioni specifiche. Il nostro team di esperti lavorerà a stretto contatto con te per comprendere le tue esigenze e consigliarti l'attrezzatura più adatta dalla nostra vasta gamma di prodotti. Ci impegniamo ad aiutarti a migliorare le tue capacità di produzione, ridurre i costi operativi e ottenere una qualità di taglio superiore.

Inoltre macchine per il taglio laser, forniamo anche saldatrici laser, macchine per la pulizia laser, E macchine per marcatura laser, offrendo una suite completa di tecnologie laser per soddisfare tutte le tue sfide di produzione. Scegliendo AccTek Laser, investi in una tecnologia avanzata che ti darà un vantaggio competitivo nel mercato frenetico di oggi.

Contattaci oggi per scoprire come le nostre soluzioni di taglio laser in fibra possono trasformare le tue operazioni e far progredire la tua attività. Lascia che collaboriamo con te per raggiungere l'eccellenza nella fabbricazione di metalli di precisione.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser