Introduzione al taglio laser e al plasma

Principio di funzionamento: taglio laser VS taglio al plasma

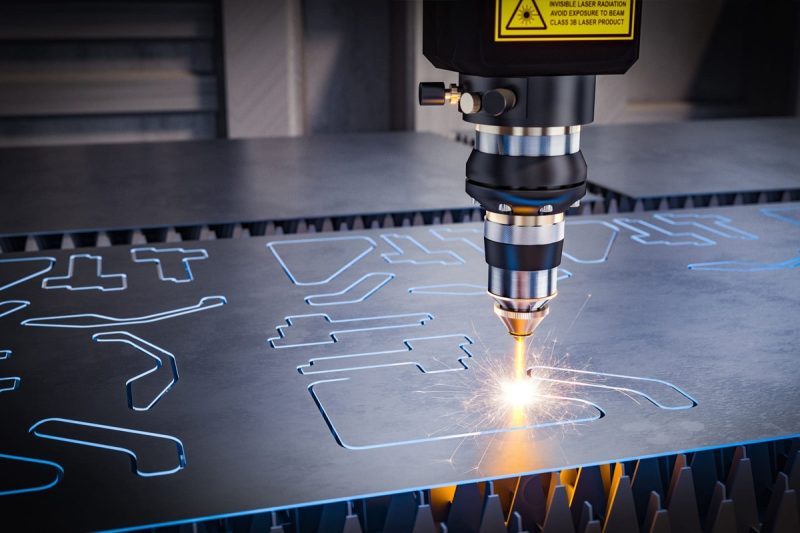

Principio di funzionamento del taglio laser

Il taglio laser utilizza un fascio di luce concentrato e ad alta potenza per tagliare o incidere materiali con una precisione eccezionale. Il termine "LASER" sta per Light Amplification by Stimulated Emission of Radiation (amplificazione della luce mediante emissione stimolata di radiazioni). Ecco come funziona il processo:

- Generazione laser: una sorgente laser, come un laser a fibra o un laser a CO2, genera un fascio coerente di luce monocromatica. Questa luce è prodotta eccitando gli atomi in un mezzo laser, facendo sì che rilascino fotoni all'unisono.

- Messa a fuoco del raggio: il raggio laser viene diretto attraverso una serie di specchi e lenti che lo focalizzano su un punto molto piccolo e preciso sulla superficie del materiale. Il meccanismo di messa a fuoco concentra il raggio a un diametro piccolo come 0,1 mm, aumentandone l'intensità.

- Interazione con il materiale: quando il raggio laser focalizzato colpisce il materiale, la sua energia viene assorbita, causando il rapido riscaldamento del materiale. A seconda della potenza del laser e delle proprietà del materiale, questo può portare a:

- Fusione: il materiale si fonde a causa dell'alta temperatura.

- Vaporizzazione: il materiale vaporizza se la temperatura supera il punto di ebollizione.

- Combustione: in alcuni casi, soprattutto con materiali non metallici, il materiale potrebbe bruciare.

- Gas di assistenza: un gas di assistenza, come ossigeno, azoto o aria compressa, viene soffiato coassialmente al raggio laser attraverso un ugello. Il gas ha molteplici scopi:

- Espulsione del materiale fuso: soffia via il materiale fuso o vaporizzato dal taglio (spazio di taglio).

- Aumento della velocità di taglio: l'ossigeno può reagire esotermicamente con il materiale, aumentando la velocità di taglio.

- Protezione della lente: impedisce che fumi e particelle contaminino la lente di messa a fuoco.

- Movimento controllato: i sistemi CNC (controllo numerico computerizzato) guidano la testa di taglio laser sul materiale seguendo il disegno programmato, garantendo tagli precisi e forme complesse.

Caratteristiche principali del taglio laser:

- Precisione: in grado di tagliare con tolleranze ristrette fino a ±0,1 mm.

- Qualità del bordo: produce bordi lisci e puliti che spesso non richiedono ulteriori finiture.

- Versatilità: adatto al taglio di un'ampia gamma di materiali, tra cui metalli, plastica, legno e vetro (a seconda del tipo di laser).

- Zona minima interessata dal calore: il fascio focalizzato riduce al minimo la distorsione termica del materiale circostante.

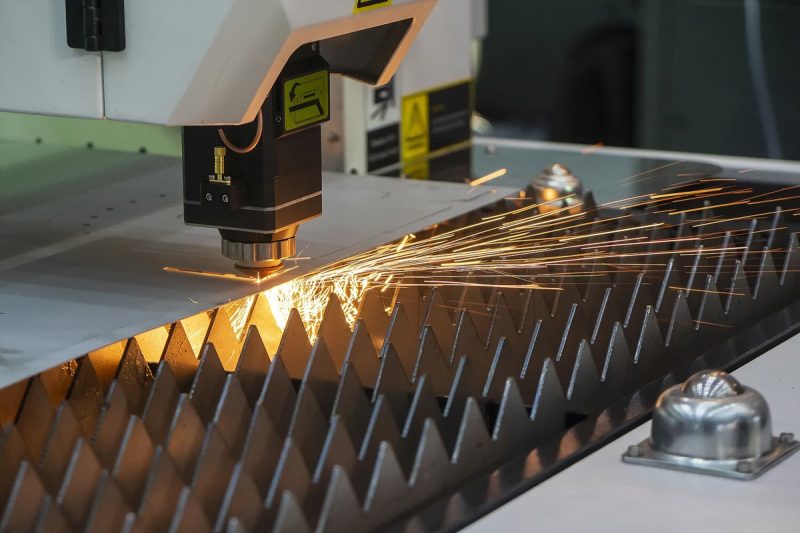

Principio di funzionamento del taglio al plasma

Il taglio al plasma è un processo che taglia materiali elettricamente conduttivi utilizzando un getto di plasma caldo. Ecco una spiegazione passo dopo passo di come funziona il taglio al plasma:

- Alimentazione e gas: un dispositivo di taglio al plasma utilizza un alimentatore per generare un arco di corrente continua (CC) e un'alimentazione di gas (solitamente aria compressa, azoto o ossigeno) che formerà il plasma.

- Avvio dell'arco: il plasma cutter avvia un arco tra un elettrodo (situato nella torcia) e il pezzo in lavorazione. Questo può essere avviato da:

- Avvio a contatto: contatto della punta della torcia con il pezzo in lavorazione per completare il circuito.

- Avviamento ad alta frequenza: utilizzo di un circuito ad alta tensione e alta frequenza per ionizzare il gas senza contatto.

- Formazione del plasma: il gas viene forzato attraverso un ugello stretto all'interno della torcia ad alta velocità. Mentre il gas passa attraverso l'arco elettrico, si ionizza, trasformandosi in plasma, un gas caldo ed elettricamente conduttivo.

- Fusione e rimozione del materiale:

- Fusione: il plasma raggiunge temperature fino a 30.000 ℃ (54.000 ℉), fondendo istantaneamente il metallo nel punto di contatto.

- Soffiaggio via il metallo fuso: il flusso di plasma ad alta velocità soffia via il metallo fuso dal taglio, creando una fessura.

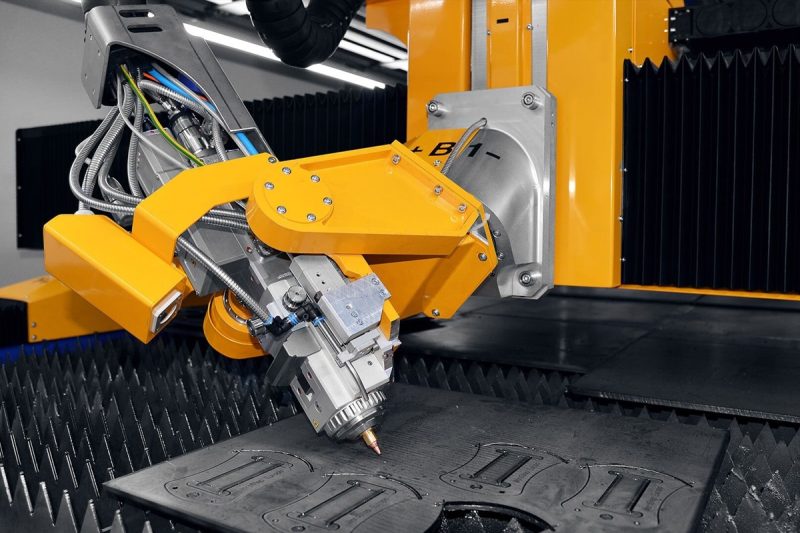

- Movimento della torcia di taglio: similmente al taglio laser, i sistemi CNC controllano il movimento della torcia al plasma per seguire con precisione il percorso di taglio desiderato.

Caratteristiche principali del taglio al plasma:

- Velocità di taglio: velocità di taglio più elevate su materiali più spessi rispetto al taglio laser.

- Spessore del materiale: efficace per tagliare lamiere spesse fino a diversi centimetri.

- Solo materiali conduttivi: può tagliare solo materiali che conducono elettricità, come acciaio, acciaio inossidabile, alluminio, ottone e rame.

- Taglio più ampio e zona interessata dal calore: si ottiene una larghezza di taglio più ampia e una superficie maggiore interessata dal calore, il che può comportare un maggiore spreco di materiale e potenziali deformazioni.

Differenze chiave tra taglio laser e taglio al plasma

Meccanismo di taglio

- Taglio laser: il taglio laser funziona concentrando un raggio laser ad alta potenza sulla superficie del materiale, fondendo, bruciando o vaporizzando il materiale. Un flusso di gas di assistenza (come azoto, ossigeno o aria compressa) aiuta a espellere il materiale fuso e a creare un taglio netto. Il raggio laser è generato da una sorgente laser a fibra o CO2, a seconda del materiale da tagliare. Il taglio laser offre una precisione senza pari ed è controllato da un sistema CNC (Computer Numerical Control), consentendo la creazione di design intricati e complessi.

- Taglio al plasma: il taglio al plasma, al contrario, si basa su un getto di plasma caldo, creato ionizzando elettricamente un gas come ossigeno o azoto, per fondere materiali elettricamente conduttivi come acciaio o alluminio. L'arco al plasma viene generato facendo passare il gas attraverso un ugello mentre si applica un arco elettrico, creando un flusso sufficientemente caldo da fondere il materiale. Il taglio al plasma è efficace per metalli più spessi ma non offre lo stesso livello di precisione del taglio laser.

Compatibilità dei materiali

- Taglio laser: il taglio laser è altamente versatile quando si tratta di compatibilità dei materiali. Può tagliare sia materiali metallici che non metallici. I laser a fibra sono usati principalmente per tagliare metalli come acciaio, acciaio inossidabile, alluminio, ottone e rame. Macchine taglio laser CO2, d'altro canto, sono più adatti per tagliare non metalli come legno, plastica, tessuto e vetro. Tuttavia, i laser a fibra sono più efficienti per tagliare metalli e non possono tagliare materiali altamente riflettenti, come l'alluminio, senza regolazioni della potenza e delle impostazioni del laser.

- Taglio al plasma: il taglio al plasma è limitato ai materiali elettricamente conduttivi. Ciò include metalli come acciaio al carbonio, acciaio inossidabile, alluminio, ottone, rame e altre leghe. Non è in grado di tagliare materiali non conduttivi come plastica, legno o vetro, limitandone l'applicazione alle industrie di lavorazione dei metalli. Per il taglio di metalli più spessi, il taglio al plasma offre un'opzione più rapida ed efficiente.

Velocità di taglio

- Taglio laser: il taglio laser in genere eccelle nel taglio di materiali sottili con velocità e precisione. Per metalli con uno spessore inferiore a 6 mm, il taglio laser è significativamente più veloce del taglio al plasma, soprattutto quando sono richiesti tagli ad alta precisione. Tuttavia, all'aumentare dello spessore del materiale, la velocità di taglio del taglio laser diminuisce. Il taglio laser è più adatto per lavori dettagliati in cui la precisione è più importante della velocità grezza.

- Taglio al plasma: il taglio al plasma, al contrario, è più veloce del taglio laser quando si tratta di materiali più spessi, in particolare metalli di spessore superiore a 10 mm. I tagliatori al plasma possono tagliare questi materiali spessi ad alta velocità, rendendoli ideali per applicazioni industriali pesanti come la costruzione navale o l'edilizia. Per i metalli più spessi, il taglio al plasma può essere più efficiente in termini di tempo rispetto al taglio laser.

Spessore di taglio

- Taglio laser: il taglio laser è altamente efficace per materiali sottili, in genere fino a 30 mm di spessore per i metalli quando si utilizzano laser a fibra ad alta potenza. Oltre questo spessore, l'efficienza e la velocità del taglio laser diminuiscono e il taglio potrebbe diventare meno pratico a causa delle limitazioni di potenza e della potenziale deformazione del materiale dovuta al calore.

- Taglio al plasma: il taglio al plasma eccelle quando si tagliano materiali più spessi, spesso fino a 50 mm o più a seconda della potenza del plasma cutter. Ciò rende il taglio al plasma una scelta migliore per applicazioni in cui è richiesto il taglio di metalli spessi, come nelle industrie di fabbricazione pesante. Per materiali superiori a 30 mm, il taglio al plasma è generalmente più veloce e più conveniente del taglio laser.

Precisione e accuratezza

- Taglio laser: uno dei principali vantaggi del taglio laser è la sua precisione. Il raggio laser stretto, combinato con i controlli CNC, consente tagli estremamente precisi con tolleranze strette, spesso entro ±0,1 mm. Ciò rende il taglio laser ideale per progetti complessi, componenti dettagliati e applicazioni in cui l'elevata precisione è fondamentale, come nei settori aerospaziale, elettronico e automobilistico. La stretta larghezza di taglio (larghezza di taglio) riduce ulteriormente lo spreco di materiale.

- Taglio al plasma: sebbene il taglio al plasma sia efficace per materiali più spessi, è meno preciso del taglio laser. I tagliatori al plasma creano un taglio più ampio, che limita la capacità di ottenere tagli fini e intricati. Sebbene adatto a molte applicazioni industriali, il taglio al plasma potrebbe richiedere una post-elaborazione come la molatura o la carteggiatura per migliorare la qualità del taglio e rimuovere le sbavature, specialmente per lavori dettagliati o materiali sottili.

Zona termicamente alterata (ZTA)

- Taglio laser: il taglio laser produce una zona termicamente alterata (HAZ) più piccola rispetto al taglio al plasma. Il raggio laser altamente concentrato fonde una piccola porzione del materiale senza influenzare significativamente l'area circostante. Questa HAZ ridotta al minimo comporta una minore distorsione termica, riducendo il rischio di deformazione o deformazione del materiale, il che è particolarmente importante per pezzi sottili o delicati.

- Taglio al plasma: il taglio al plasma genera una zona termicamente alterata molto più ampia a causa delle alte temperature dell'arco al plasma. Questa HAZ più ampia aumenta la probabilità di deformazione o distorsione del materiale, in particolare quando si tagliano materiali più sottili. Per metalli più spessi, la HAZ potrebbe essere un problema minore, ma per applicazioni di precisione o materiali soggetti a danni da calore, il taglio laser è l'opzione migliore.

Qualità dei bordi

- Taglio laser: il taglio laser produce una qualità di bordo superiore con tagli lisci e puliti che spesso non richiedono ulteriore finitura. Il taglio stretto e l'impatto termico minimo danno origine a bordi senza sbavature e precisi. Ciò è particolarmente vantaggioso per applicazioni in cui è richiesta estetica o una finitura di alta qualità.

- Taglio al plasma: il taglio al plasma, sebbene rapido, spesso produce bordi più ruvidi rispetto al taglio laser. Il kerf più ampio e la maggiore HAZ possono causare la formazione di scorie o scorie (materiale residuo) sui bordi, richiedendo un'ulteriore post-elaborazione per ottenere una finitura liscia. Per applicazioni in cui la qualità del bordo non è critica, il taglio al plasma rimane un'opzione adatta.

Conclusione: differenze chiave

- Meccanismo di taglio: il taglio laser utilizza un fascio di luce focalizzato, mentre il taglio al plasma si basa su un flusso di gas ionizzato (plasma).

- Compatibilità dei materiali: il taglio laser può gestire sia metalli che non metalli, mentre il taglio al plasma è limitato ai metalli elettricamente conduttivi.

- Velocità di taglio: il taglio laser è più rapido per i materiali sottili, mentre il taglio al plasma è eccellente nel tagliare rapidamente i metalli più spessi.

- Spessore di taglio: il taglio laser è più efficiente per i materiali più sottili, mentre il taglio al plasma gestisce i metalli spessi in modo più efficace.

- Precisione e accuratezza: il taglio laser offre maggiore precisione e accuratezza con tagli più netti, mentre il taglio al plasma è meno preciso e potrebbe richiedere una post-elaborazione.

- Zona termicamente alterata (HAZ): il taglio laser ha una HAZ più piccola, riducendo la distorsione termica, mentre il taglio al plasma crea una HAZ più grande, aumentando il rischio di deformazione.

- Qualità dei bordi: il taglio laser produce bordi lisci e di alta qualità, mentre il taglio al plasma può produrre bordi più ruvidi che richiedono una finitura aggiuntiva.

Applicazione: taglio laser VS taglio al plasma

Applicazioni del taglio laser

Il taglio laser è noto per la sua elevata precisione, i dettagli fini e i tagli puliti, rendendolo ideale per settori e applicazioni in cui accuratezza e qualità sono fondamentali. Il taglio laser è ampiamente utilizzato nei seguenti settori:

- Aerospaziale: nella produzione aerospaziale, i componenti devono soddisfare standard di precisione estremamente elevati. Il taglio laser è il metodo preferito per tagliare parti complesse realizzate in metalli leggeri come titanio e alluminio, nonché per creare parti piccole e dettagliate con tolleranze minime.

- Automotive: il taglio laser è ampiamente utilizzato nel settore automobilistico per tagliare parti complesse, tra cui componenti in lamiera, pannelli del cruscotto e parti del motore. La sua precisione consente la creazione di pezzi personalizzati e dettagliati che soddisfano i requisiti di alte prestazioni dei veicoli moderni.

- Elettronica: il settore dell'elettronica spesso richiede tagli delicati e complessi per piccoli componenti come i circuiti stampati (PCB). La capacità del taglio laser di gestire materiali sottili e di fornire tagli ad alta precisione con danni minimi dovuti al calore lo rende ideale per queste applicazioni.

- Dispositivi medici: il taglio laser viene utilizzato per produrre dispositivi medici quali strumenti chirurgici, impianti e altri componenti di precisione che richiedono dettagli intricati. La sua elevata precisione garantisce che i dispositivi medici soddisfino rigorosi standard normativi.

- Gioielli e moda: il taglio laser è spesso utilizzato per il taglio e l'incisione nei settori della gioielleria e della moda. Che si tratti di tagliare metalli preziosi per gioielli raffinati o motivi intricati su tessuti e pelle, la tecnologia laser fornisce tagli puliti e precisi che migliorano l'aspetto estetico dei prodotti.

- Taglio di tessuti e tessuti: i laser CO2 sono comunemente usati nell'industria tessile per tagliare tessuti, pelle e materiali sintetici. Il taglio laser consente un taglio rapido, preciso e senza contatto, il che è fondamentale per materiali delicati che possono essere facilmente danneggiati.

- Produzione di segnaletica e display: il taglio laser è popolare anche nel settore della segnaletica per creare loghi dettagliati, design intricati e scritte su materiali come acrilico, plastica e legno. I bordi puliti e i tagli precisi sono ideali per display visivamente accattivanti.

Applicazioni del taglio al plasma

Il taglio al plasma è noto per la sua velocità e capacità di tagliare efficacemente materiali spessi e conduttivi. Viene solitamente utilizzato in settori industriali pesanti in cui la precisione non è così critica ma è richiesto un taglio ad alta velocità e su larga scala. Il taglio al plasma è comunemente utilizzato nelle seguenti applicazioni:

- Edilizia: il taglio al plasma è ampiamente utilizzato nel settore edile per tagliare spesse piastre di acciaio, travi strutturali e rinforzi metallici. La sua capacità di tagliare rapidamente materiali spessi lo rende ideale per progetti su larga scala come ponti, edifici e altre infrastrutture.

- Costruzione navale: nel settore della costruzione navale, il taglio al plasma è essenziale per tagliare spesse piastre di acciaio utilizzate nella costruzione di navi. La velocità e la convenienza del taglio al plasma lo rendono il metodo di riferimento per la fabbricazione di grandi componenti metallici, tra cui scafi e telai.

- Fabbricazione di metalli: il taglio al plasma è popolare nelle officine di fabbricazione di metalli per tagliare lamiere spesse, tubi e telai. I fabbricanti apprezzano la velocità e la potenza del taglio al plasma, specialmente per lavori che coinvolgono materiali ad alta resistenza come acciaio inossidabile o alluminio.

- Riparazione e personalizzazione di autoveicoli: mentre il taglio laser è spesso utilizzato nella produzione di parti di autoveicoli, il taglio al plasma è ideale per le officine di riparazione di autoveicoli che hanno bisogno di tagliare rapidamente metalli spessi. I tagliatori al plasma sono spesso utilizzati per riparare telai di veicoli, sistemi di scarico e lavorazioni in metallo personalizzate.

- Produzione di macchinari pesanti: le industrie che producono macchinari pesanti, come l'industria mineraria, agricola e delle attrezzature industriali, spesso si affidano al taglio al plasma per gestire i componenti spessi in acciaio e metallo che compongono queste macchine. La capacità del taglio al plasma di lavorare attraverso materiali spessi lo rende altamente efficace per la produzione di parti pesanti.

- Costruzione di condotte: nel settore petrolifero e del gas, il taglio al plasma viene utilizzato per tagliare e modellare tubi metallici spessi. La capacità di tagliare materiali spessi ad alta velocità è essenziale per i settori che richiedono precisione nella gestione di grandi tubi e componenti metallici per i sistemi di trasporto.

Conclusione: Applicazioni

- Il taglio laser è più adatto per applicazioni che richiedono precisione, dettagli fini e finiture di alta qualità. Eccelle in settori quali aerospaziale, automobilistico, elettronico e produzione di dispositivi medici, dove precisione e bordi puliti sono essenziali.

- Il taglio al plasma è ideale per applicazioni pesanti che comportano il taglio rapido ed efficiente di materiali più spessi. Settori come l'edilizia, la cantieristica navale e la fabbricazione di metalli traggono vantaggio dalla velocità e dalla convenienza del taglio al plasma, soprattutto quando la precisione è meno critica.

Confronto dei costi: taglio laser contro taglio al plasma

Investimento iniziale

- Taglio laser: l'investimento iniziale per una macchina per il taglio laser è generalmente più elevato rispetto al taglio al plasma. Le macchine per il taglio laser, in particolare i laser a fibra, sono note per la loro precisione e tecnologia avanzata, il che comporta un prezzo più elevato. Il costo di una macchina per il taglio laser in fibra può variare da $15.000 a oltre $500.000 a seconda della potenza, delle caratteristiche e delle configurazioni personalizzate. Ad esempio, un sistema di taglio laser industriale ad alta potenza utilizzato nella fabbricazione di metalli può costare significativamente di più di una macchina di base progettata per materiali più sottili o per la produzione su piccola scala.

- Taglio al plasma: le macchine per il taglio al plasma, al contrario, hanno un costo iniziale inferiore. Un taglio al plasma standard costa in genere tra $15.000 e $100.000, a seconda della potenza della macchina e delle dimensioni dei materiali che può gestire. Anche i tagli al plasma di fascia alta sono generalmente più convenienti dei tagli laser. Questo prezzo inferiore rende il taglio al plasma più accessibile per le piccole e medie imprese che hanno bisogno di tagliare metalli spessi ma non richiedono l'elevata precisione del taglio laser.

Costi operativi

- Taglio laser: Mentre il costo iniziale di macchine per il taglio laser è più alto, i costi operativi sono generalmente inferiori nel tempo. Il taglio laser consuma meno energia durante il funzionamento, soprattutto quando si utilizzano laser a fibra efficienti. Materiali di consumo come i gas di assistenza (ad esempio, azoto, ossigeno o aria compressa) sono relativamente poco costosi e contribuiscono all'efficienza complessiva della macchina. Inoltre, poiché il taglio laser produce tagli precisi e puliti, spesso non c'è bisogno di post-elaborazione, riducendo i costi di manodopera associati al lavoro di finitura.

- Taglio al plasma: le macchine per il taglio al plasma hanno costi operativi più elevati rispetto alle macchine per il taglio laser. Ciò è dovuto principalmente al maggiore consumo di energia necessario per generare e sostenere l'arco al plasma. I materiali di consumo, come elettrodi e ugelli, si usurano più rapidamente nel taglio al plasma e devono essere sostituiti più frequentemente. Anche l'uso di gas (come ossigeno, azoto o argon) per il taglio aumenta i costi operativi correnti. Inoltre, i materiali tagliati al plasma richiedono spesso una finitura secondaria, come la molatura o la carteggiatura, per levigare i bordi ruvidi, il che aumenta i costi di manodopera.

Costi di manutenzione

- Taglio laser: le macchine per il taglio laser richiedono una manutenzione regolare per garantire la longevità della sorgente laser e di altri componenti. I laser a fibra, tuttavia, sono noti per la loro lunga durata e i bassi requisiti di manutenzione rispetto ai vecchi laser CO2. Le attività di manutenzione più comuni includono la pulizia dell'ottica e la sostituzione di lenti o specchi usurati, ma queste attività sono generalmente poco costose e poco frequenti. Se mantenute correttamente, i laser a fibra possono avere tempi di inattività minimi e spese di manutenzione relativamente basse durante la loro durata operativa.

- Taglio al plasma: i tagliatori al plasma, pur essendo più semplici nel design, tendono ad avere costi di manutenzione più elevati nel tempo. Le parti consumabili come elettrodi, ugelli e schermi necessitano di una sostituzione regolare a causa dell'usura causata dall'arco al plasma. Inoltre, queste parti possono usurarsi più rapidamente quando si tagliano materiali più spessi a livelli di potenza più elevati. La frequenza di sostituzione aumenta i costi di manutenzione a lungo termine. Mentre il costo per parte può essere basso, la necessità di frequenti sostituzioni può far aumentare i costi nel tempo.

Consumo di energia

- Taglio laser: uno dei maggiori vantaggi del taglio laser è la sua efficienza energetica. Le macchine per il taglio laser a fibra, in particolare, consumano molta meno elettricità rispetto ai tagliatori al plasma, soprattutto quando tagliano materiali sottili. Il raggio laser altamente focalizzato consente un taglio efficiente senza richiedere una potenza eccessiva. Per le aziende che cercano di ridurre il loro impatto energetico e i costi operativi, il taglio laser è spesso la scelta migliore, soprattutto per un utilizzo a lungo termine.

- Taglio al plasma: le macchine per il taglio al plasma, pur essendo efficienti per il taglio di materiali spessi, tendono a consumare più energia. Il processo di ionizzazione del gas per creare un arco al plasma richiede una notevole potenza elettrica, soprattutto quando si lavora con un amperaggio elevato per materiali più spessi. Il consumo energetico di una macchina per il taglio al plasma può essere da 2 a 3 volte superiore a quello di un laser cutter a fibra, rendendolo più costoso da utilizzare a lungo termine.

Conclusione: confronto dei costi

- Investimento iniziale: le macchine per il taglio laser hanno un costo iniziale più elevato, ma offrono precisione e capacità superiori. Le macchine per il taglio al plasma sono inizialmente più convenienti, il che le rende ideali per le aziende che si concentrano su materiali spessi senza la necessità di una precisione estrema.

- Costi operativi: il taglio laser ha costi operativi inferiori a causa di meno materiali di consumo, uso efficiente dell'energia e requisiti minimi di post-elaborazione. Il taglio al plasma, sebbene meno costoso da acquistare, comporta costi operativi più elevati a causa della frequente sostituzione dei materiali di consumo e del maggiore consumo di energia.

- Costi di manutenzione: il taglio laser richiede generalmente meno manutenzione, specialmente con i laser a fibra più durevoli. Il taglio al plasma, sebbene semplice, richiede frequenti sostituzioni di parti, il che comporta costi di manutenzione a lungo termine più elevati.

- Consumo energetico: il taglio laser, in particolare con laser a fibra, è molto più efficiente dal punto di vista energetico rispetto al taglio al plasma, che richiede più potenza per funzionare.

Impatto ambientale: taglio laser contro taglio al plasma

Efficienza energetica

- Taglio laser: il taglio laser, in particolare i laser a fibra, è noto per la sua elevata efficienza energetica. I laser a fibra possono convertire l'energia elettrica in luce con sprechi minimi, utilizzando meno energia per produrre la forza di taglio richiesta. Questo consumo energetico ridotto rende il taglio laser più ecologico, in particolare quando si tagliano materiali sottili o di medio spessore. Inoltre, la natura precisa e controllata del taglio laser riduce gli sprechi di materiale, contribuendo a un processo di produzione più sostenibile.

- Taglio al plasma: il taglio al plasma, pur essendo efficace per tagliare materiali più spessi, è generalmente meno efficiente dal punto di vista energetico rispetto al taglio laser. Il processo di generazione e mantenimento dell'arco al plasma consuma una notevole quantità di elettricità, soprattutto quando si tagliano piastre metalliche spesse. Questa maggiore richiesta di energia comporta un'impronta di carbonio maggiore, rendendo il taglio al plasma un'opzione meno ecologica in termini di consumo energetico.

Emissioni e qualità dell'aria

- Taglio laser: il taglio laser in genere produce meno emissioni nocive durante il funzionamento. Mentre gas come azoto o ossigeno vengono utilizzati nel processo di taglio, non emettono inquinanti significativi. I laser a fibra, in particolare, hanno un impatto ambientale minimo in termini di qualità dell'aria. Tuttavia, quando si tagliano determinati materiali, come plastica o compositi, il taglio laser può rilasciare fumi che richiedono sistemi di ventilazione o filtrazione adeguati per proteggere i lavoratori e ridurre l'inquinamento atmosferico.

- Taglio al plasma: il taglio al plasma emette più inquinanti a causa della ionizzazione dei gas, tra cui ossigeno, azoto o argon, durante il processo di taglio. Il calore generato dal taglio al plasma può causare il rilascio di fumi pericolosi, in particolare quando si tagliano metalli rivestiti o trattati. Questi fumi possono contenere particolato e gas nocivi, come gli ossidi di azoto (NOx), che possono contribuire all'inquinamento atmosferico e rappresentare un rischio per la salute degli operatori. Pertanto, il taglio al plasma richiede in genere sistemi di ventilazione e filtrazione più robusti per mitigare il suo impatto sulla qualità dell'aria.

Rifiuti materiali

- Taglio laser: uno dei principali vantaggi ambientali del taglio laser è la sua capacità di produrre un minimo spreco di materiale. La precisione del taglio laser consente tolleranze più strette e tagli più piccoli (larghezze di taglio), il che significa che si perde meno materiale nel processo di taglio. Ciò non solo riduce la quantità di scarti prodotti, ma migliora anche l'efficienza dell'utilizzo del materiale, rendendo il taglio laser una scelta più sostenibile, in particolare per materiali costosi.

- Taglio al plasma: il taglio al plasma tende a produrre più spreco di materiale a causa del suo taglio più ampio e dei bordi più ruvidi che lascia sui materiali tagliati. La zona termicamente alterata (HAZ) più ampia può anche portare a deformazione o deformazione, con conseguente ulteriore spreco di materiale. Inoltre, le parti tagliate al plasma spesso richiedono una post-elaborazione per rimuovere sbavature e bordi ruvidi, con conseguente ulteriore perdita di materiale. Ciò rende il taglio al plasma meno efficiente e potenzialmente più dispendioso in termini di utilizzo di materie prime.

Materiali di consumo e utilizzo delle risorse

- Taglio laser: il taglio laser, in particolare con laser a fibra, ha requisiti di materiali di consumo relativamente bassi. I laser a fibra non richiedono frequenti sostituzioni di componenti, come elettrodi o ugelli, rendendoli più sostenibili dal punto di vista ambientale nel tempo. Anche i gas di assistenza utilizzati nel taglio laser (azoto o ossigeno) sono ampiamente disponibili e hanno un impatto ambientale inferiore rispetto ai gas utilizzati nel taglio al plasma.

- Taglio al plasma: il taglio al plasma si basa maggiormente sui materiali di consumo, tra cui elettrodi, ugelli e schermi, che necessitano di una sostituzione regolare a causa dell'usura. Questa frequente necessità di parti di consumo non solo aumenta i costi operativi, ma aumenta anche il consumo di risorse e la produzione di rifiuti. Lo smaltimento di componenti usurati, soprattutto se non correttamente riciclati, contribuisce all'impatto ambientale del taglio al plasma.

Inquinamento acustico

- Taglio laser: il taglio laser è relativamente silenzioso rispetto ad altri metodi di taglio industriali. Il processo di taglio produce un rumore minimo, il che contribuisce a un ambiente di lavoro più sicuro e piacevole. Anche la riduzione dell'inquinamento acustico è un vantaggio ambientale, in particolare nelle aree urbane o residenziali in cui le normative sul rumore possono essere severe.

- Taglio al plasma: il taglio al plasma genera più rumore, in particolare quando si tagliano materiali più spessi ad alta potenza. Il rumore prodotto dall'arco al plasma e l'espulsione del metallo fuso possono contribuire all'inquinamento acustico sul posto di lavoro, rendendo necessaria la protezione dell'udito per gli operatori. Livelli di rumore eccessivi possono anche disturbare gli ambienti circostanti, rendendo il taglio al plasma meno desiderabile nelle aree sensibili al rumore.

Conclusione: impatto ambientale

- Efficienza energetica: il taglio laser, in particolare quello a fibra, è più efficiente dal punto di vista energetico rispetto al taglio al plasma, il che lo rende un'opzione più ecologica.

- Emissioni: il taglio al plasma emette fumi e particolati più nocivi, in particolare quando si tagliano metalli rivestiti o trattati. Il taglio laser produce meno emissioni ma potrebbe comunque richiedere una ventilazione adeguata per determinati materiali.

- Rifiuti di materiale: il taglio laser produce meno scarti grazie alla sua precisione, mentre il taglio al plasma genera più scarti e potrebbe richiedere una post-elaborazione aggiuntiva.

- Materiali di consumo: il taglio al plasma richiede più materiali di consumo, con conseguente maggiore utilizzo di risorse e sprechi, mentre il taglio laser utilizza meno materiali di consumo.

- Inquinamento acustico: il taglio laser è più silenzioso e produce meno inquinamento acustico rispetto al più rumoroso processo di taglio al plasma.

Riepilogo

Ottieni soluzioni laser con AccTek Laser

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.