Una guida completa per valutare le superfici dopo la pulizia laser

La tecnologia di pulizia laser è ampiamente utilizzata in molti settori grazie alla sua precisione, selettività, ecocompatibilità e alla sua lavorazione senza contatto. Che si tratti di lavorazione dei metalli, produzione automobilistica, aerospaziale o restauro di reperti culturali, macchine per la pulizia laser può rimuovere gli inquinanti senza danneggiare il substrato. Tuttavia, non è sufficiente completare la pulizia. Valutare la pulizia della superficie è fondamentale. Non influisce solo sulla qualità del prodotto finale, ma influisce anche sulla conformità e sulle prestazioni a lungo termine.

Sommario

Scopri di più sulla pulizia laser

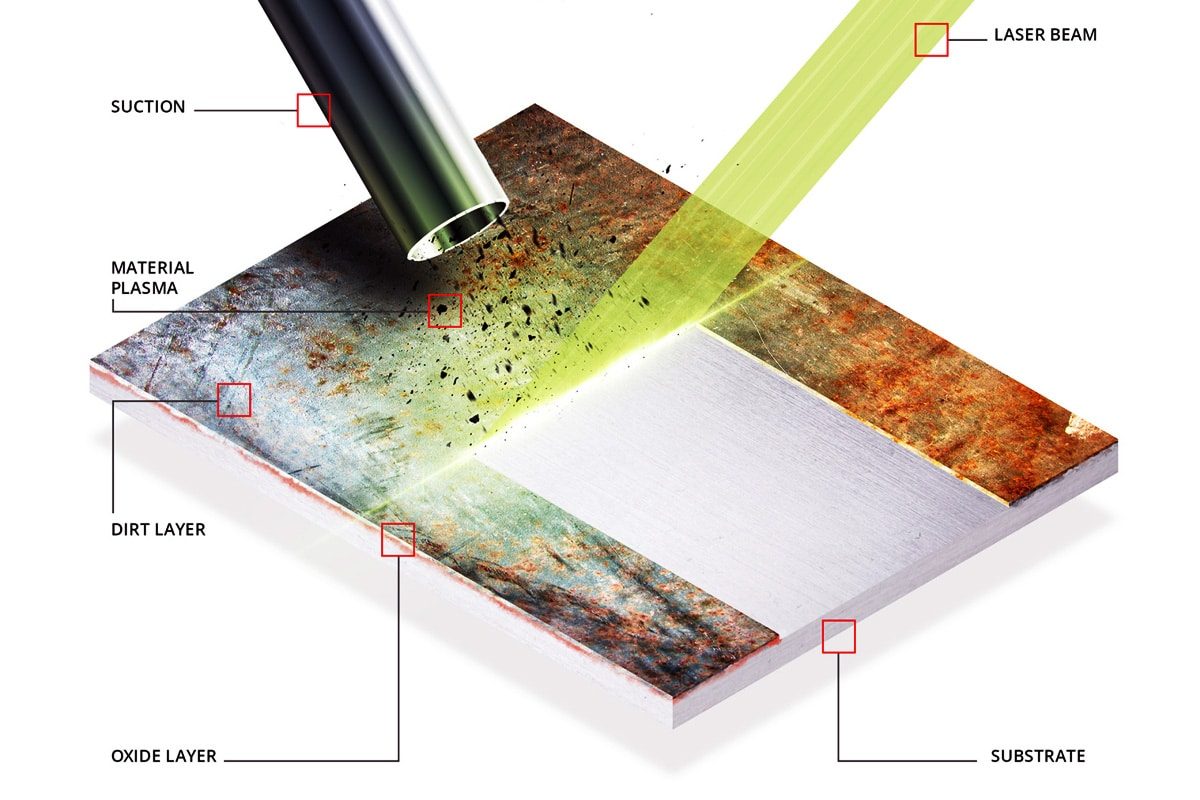

La pulizia laser è una tecnologia di trattamento superficiale efficiente, precisa ed ecologica, ampiamente utilizzata in applicazioni industriali come la rimozione della ruggine dai metalli, la rimozione degli strati di ossido, la sverniciatura dei rivestimenti, il pretrattamento della saldatura, ecc. Rispetto alla tradizionale pulizia chimica o alla rettifica meccanica, la pulizia laser può rimuovere gli inquinanti senza danneggiare il substrato, migliorando la stabilità del processo e la qualità del prodotto. Di seguito sono riportati i quattro principali vantaggi della pulizia laser.

Precisione: la pulizia laser utilizza un raggio laser ad alta energia che si concentra sulla superficie del materiale, agendo solo sull'area contaminata e ottenendo una pulizia precisa a livello micron. Questo controllo preciso può rimuovere efficacemente sporco, ruggine o rivestimenti ed evitare l'usura del materiale, la deformazione o la corrosione chimica che possono essere causate dai metodi di pulizia tradizionali. La precisione della pulizia laser è particolarmente critica per settori come quello aerospaziale, dell'elettronica di precisione e della produzione di stampi, che hanno requisiti estremamente elevati per la qualità delle superfici.

Selettività: a differenza della pulizia con solventi chimici o della sabbiatura, la pulizia laser può regolare con precisione i parametri in base ai diversi materiali, ai tipi di inquinanti e ai requisiti applicativi, ottenendo una pulizia altamente selettiva. Ad esempio, nel processo di rimozione del rivestimento, il laser può rimuovere solo il rivestimento superficiale senza intaccare il substrato; nel campo del restauro di reperti culturali, il laser può rimuovere gli inquinanti proteggendo al contempo il materiale originale del reperto. Questa selettività migliora notevolmente la controllabilità del processo di pulizia e riduce le perdite inutili.

Tutela ambientale: i metodi di pulizia tradizionali si basano solitamente su solventi chimici o materiali abrasivi, che possono produrre liquidi di scarto nocivi, gas tossici o inquinamento da polveri, rappresentando una minaccia per l'ambiente e la salute degli operatori. La pulizia laser è un processo puramente fisico che si basa esclusivamente sull'energia laser per vaporizzare o decomporre gli inquinanti. Non richiede l'uso di reagenti chimici e non produce inquinamento secondario. Soddisfa pienamente i requisiti dell'industria moderna in materia di tutela ambientale e sviluppo sostenibile. Pertanto, la pulizia laser è stata ampiamente utilizzata in settori che impongono rigorosi standard di pulizia e tutela ambientale, come l'industria automobilistica, le apparecchiature medicali e le apparecchiature per la lavorazione alimentare.

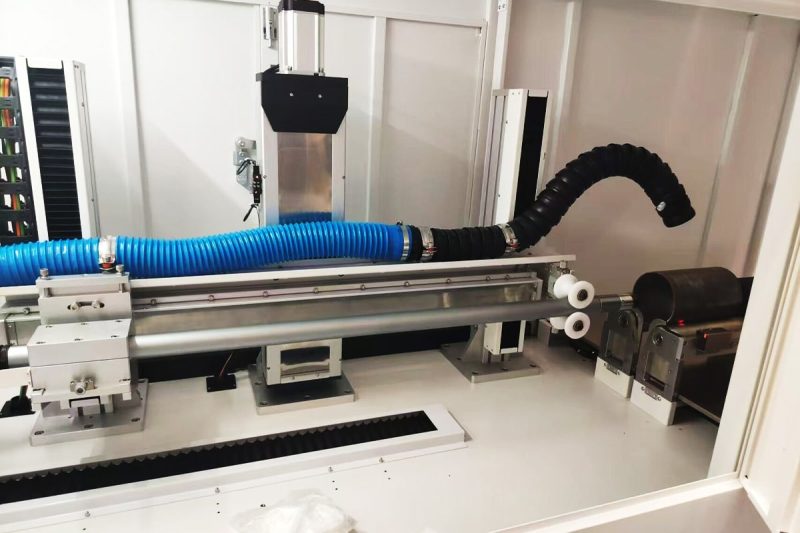

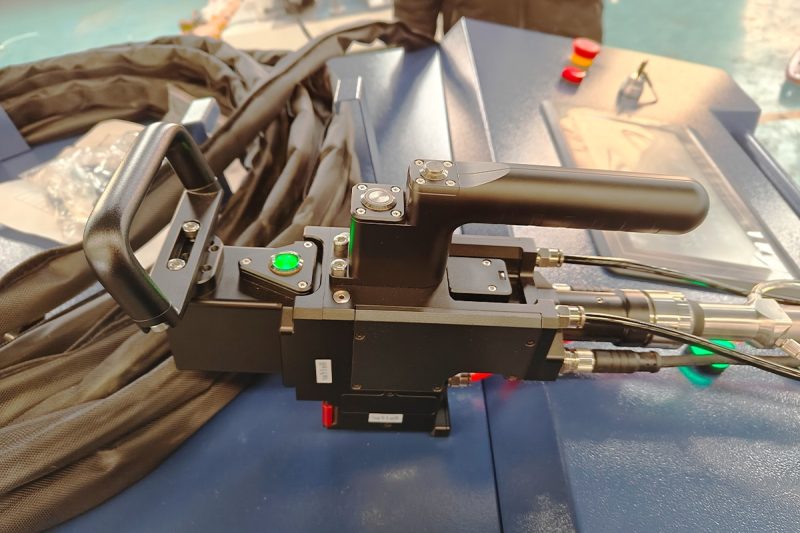

Processo senza contatto: un'altra caratteristica degna di nota della pulizia laser è il funzionamento senza contatto, che elimina la necessità di contatto diretto con il substrato durante il processo di pulizia, evitando l'usura del materiale causata da attrito, pressione o danni meccanici. Questo vantaggio è particolarmente adatto per la pulizia di apparecchiature di precisione, componenti microelettronici o materiali fragili, come chip semiconduttori, stampi di precisione, ecc. Inoltre, la pulizia senza contatto supporta anche l'integrazione automatizzata e può essere combinata con robot, sistemi CNC o linee di assemblaggio per ottenere processi di pulizia industriale efficienti e stabili.

La pulizia laser sta diventando una delle tecnologie più diffuse nel campo della pulizia industriale moderna grazie alla sua precisione, selettività, ecocompatibilità e alla sua assenza di contatto. Rispetto ai metodi di pulizia tradizionali, la pulizia laser non solo migliora la qualità della pulizia, ma riduce anche l'inquinamento ambientale, riduce i costi di manutenzione ed è adatta a diversi scenari applicativi complessi. Grazie al continuo progresso tecnologico, la pulizia laser troverà applicazione in un numero sempre maggiore di settori e fornirà alle aziende soluzioni di pulizia più efficienti e sostenibili.

Comprensione della valutazione della pulizia

Essendo un'efficiente tecnologia di trattamento superficiale, la pulizia laser è ampiamente utilizzata in molti settori, come la lavorazione dei metalli, l'industria elettronica, il restauro automobilistico, il settore aerospaziale e il restauro di reperti culturali. Tuttavia, la misurazione dell'effetto pulente non si basa esclusivamente sull'osservazione visiva, ma richiede anche una valutazione sistematica della pulizia. Questo processo coinvolge molteplici aspetti, come l'identificazione dei contaminanti, la sensibilità della superficie, la conformità normativa e la verifica delle prestazioni, per garantire che la superficie pulita soddisfi gli standard di settore e i requisiti applicativi.

Identificazione dei contaminanti: nella valutazione della pulizia, il primo passo è identificare accuratamente il tipo e la distribuzione dei contaminanti. I contaminanti presenti sulla superficie di diversi materiali possono includere strati di ossido, ruggine, grasso, residui di rivestimento, polvere, residui chimici, ecc. e ogni contaminante ha una diversa adattabilità al processo di pulizia.

- Per rimuovere gli inquinanti organici (come olio, resina e lubrificante) è solitamente necessaria la vaporizzazione laser a impulsi brevi e ad alta energia.

- Gli inquinanti inorganici (come ossidi, ruggine e residui metallici) sfruttano l'evaporazione ad alta temperatura dei laser.

- L'inquinamento da particelle (come polvere e particelle fini) potrebbe richiedere l'adsorbimento sotto vuoto o l'assistenza del flusso d'aria per prevenire la contaminazione secondaria.

L'identificazione accurata dei contaminanti può non solo ottimizzare i parametri di pulizia, ma anche garantire l'accuratezza della valutazione della pulizia per evitare residui dopo la pulizia che potrebbero compromettere la qualità del prodotto.

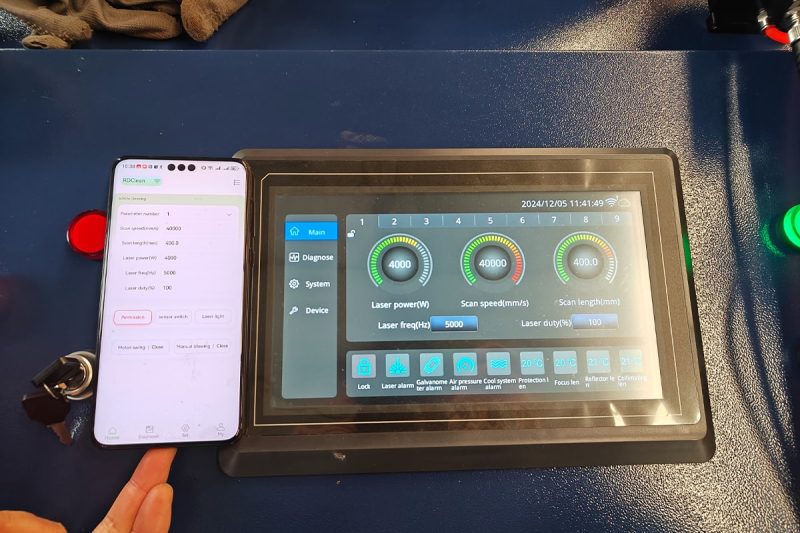

Sensibilità superficiale: materiali diversi presentano una diversa sensibilità al processo di pulizia. La pulizia laser richiede di adattare parametri come potenza, lunghezza d'onda e velocità di scansione in base alle caratteristiche del materiale per garantire che gli inquinanti possano essere rimossi efficacemente senza danneggiare il substrato.

- I materiali altamente riflettenti (come alluminio e rame) hanno bassi tassi di assorbimento laser e richiedono l'uso di generatori laser con lunghezze d'onda specifiche o maggiore energia di impulso.

- I materiali fragili (come la ceramica e il vetro) possono rompersi a causa dello shock termico e richiedono l'uso di laser a impulsi brevi e a bassa potenza per ridurre la zona alterata dal calore.

- I componenti di precisione (come semiconduttori e circuiti elettronici) richiedono standard di pulizia estremamente elevati, evitando al contempo danni causati dal laser ai circuiti sensibili o agli strati isolanti.

Una parte importante della valutazione della pulizia è verificare se la superficie del materiale, dopo la pulizia, mantenga ancora le sue proprietà fisiche e chimiche originali. Ad esempio, la superficie metallica non deve presentare microfessure o rugosità superficiale eccessiva dopo la pulizia, altrimenti ciò potrebbe compromettere il successivo rivestimento, la saldatura o l'assemblaggio.

Conformità normativa: diversi settori hanno standard e normative rigorosi per la pulizia delle superfici. La valutazione della pulizia deve essere conforme alle specifiche di settore e ai sistemi di gestione della qualità pertinenti per garantire che il prodotto superi senza problemi i controlli di qualità.

- Aerospaziale: come specificato dalla NASA e dalla FAA, sulla superficie dei componenti dei veicoli spaziali non devono rimanere contaminanti che potrebbero compromettere l'adesione o la corrosione.

- Automotive: la norma ISO 16232 (VDA 19) specifica i metodi di prova della pulizia dei componenti automobilistici per garantire che i componenti chiave, quali motori e sistemi di alimentazione, siano privi di contaminanti.

- Dispositivi medici: la norma ISO 13485 stabilisce che i dispositivi medici devono soddisfare rigorosi standard di pulizia per evitare qualsiasi contaminazione che possa compromettere la sicurezza del paziente.

- Settore elettronico: gli standard IPC richiedono che la superficie dei circuiti stampati raggiunga un livello di pulizia estremamente elevato prima della saldatura, per evitare cortocircuiti o saldature scadenti.

Durante il processo di valutazione della pulizia, le aziende devono condurre test basati su standard pertinenti e registrare i risultati della pulizia per soddisfare i requisiti di conformità e migliorare la competitività sul mercato dei loro prodotti.

Verifica delle prestazioni: la pulizia laser non deve solo rimuovere i contaminanti, ma deve anche garantire che la superficie pulita soddisfi i requisiti dei processi successivi o dell'utilizzo finale. Pertanto, la verifica delle prestazioni è un elemento chiave nella valutazione della pulizia, includendo i seguenti aspetti:

- Test di integrità della superficie: assicurarsi che non vi siano danni microscopici al materiale dopo la pulizia, come crepe microscopiche, modifiche della rugosità superficiale, ecc.

- Test di adesione: se dopo la pulizia la superficie deve essere rivestita, verniciata o saldata, è necessario testare la resistenza dell'adesione del nuovo elemento di fissaggio per evitare perdite di adesione dovute alla contaminazione della superficie.

- Valutazione della resistenza alla corrosione: alcuni materiali metallici possono essere soggetti a rischi di ossidazione o corrosione dopo la pulizia. In tal caso, è necessaria una valutazione della resistenza alla corrosione, ad esempio mediante test in nebbia salina.

- Analisi microscopica ottica: utilizzare un microscopio, un microscopio elettronico a scansione (SEM) o una spettroscopia a raggi X (XPS) per rilevare contaminanti microscopici e garantire che non vi siano residui sulla superficie dopo la pulizia.

Attraverso una verifica sistematica delle prestazioni, è possibile garantire l'affidabilità della tecnologia di pulizia laser in diversi scenari applicativi, per soddisfare i requisiti di qualità dei clienti.

La valutazione della pulizia è il fulcro per garantire la qualità della pulizia laser e copre quattro aspetti chiave: identificazione dei contaminanti, sensibilità superficiale, conformità normativa e verifica delle prestazioni. Identificando accuratamente i contaminanti, ottimizzando i parametri di pulizia per diversi materiali, rispettando gli standard di settore ed eseguendo rigorose verifiche delle prestazioni, le aziende possono garantire che l'efficacia della pulizia soddisfi le esigenze delle applicazioni industriali. Con il continuo progresso delle tecnologie di pulizia, la pulizia laser diventerà la soluzione di trattamento superficiale preferita da un numero sempre maggiore di settori, offrendo soluzioni di pulizia più efficienti ed ecocompatibili per la produzione di fascia alta.

Importanza della valutazione della pulizia dopo la pulizia laser

Nelle applicazioni industriali, è fondamentale valutare la pulizia dopo la pulizia laser. Questa non solo determina la qualità del prodotto, ma influisce anche sull'affidabilità dei processi successivi. Di seguito sono riportati i quattro valori fondamentali della valutazione della pulizia:

- Conformità agli standard di settore: diversi settori (come aviazione, automotive, elettronica e medicale) hanno requisiti rigorosi per la pulizia delle superfici. Garantire la conformità agli standard ISO, VDA, IPC e altri standard aiuterà i prodotti a superare senza problemi la certificazione di qualità e a migliorare la competitività sul mercato.

- Prestazioni e affidabilità ottimali: la presenza di contaminanti sulla superficie dopo la pulizia potrebbe compromettere l'efficacia di saldature, rivestimenti o incollaggi successivi. Valutare accuratamente la pulizia per garantire che i componenti mantengano prestazioni ottimali nell'uso a lungo termine e ridurre il rischio di guasti.

- Garanzia di qualità: la pulizia è direttamente correlata alla consistenza e alla durata del prodotto. Metodi di valutazione scientifica possono ridurre gli errori di produzione, migliorare la qualità complessiva della produzione e soddisfare gli elevati standard dei clienti.

- Rapporto costi-efficacia: una valutazione efficace della pulizia può evitare ripetute pulizie o rilavorazioni, scarti e costi di riparazione causati dalla contaminazione, riducendo al contempo i tempi di fermo, migliorando l'efficienza della produzione e riducendo così i costi operativi complessivi.

La valutazione della pulizia non è solo una parte del controllo qualità, ma anche un elemento importante per garantire la stabilità della produzione, ottimizzare il flusso dei processi e migliorare i vantaggi economici.

Tecnologia di valutazione per la valutazione della pulizia

Per garantire che la superficie dopo la pulizia laser raggiunga lo stato ideale, sono necessarie diverse tecniche di valutazione per rilevare la pulizia. I metodi più comuni includono:

- Ispezione visiva: utilizzare l'occhio nudo o una lente di ingrandimento per condurre un'ispezione preliminare e determinare rapidamente se sulla superficie sono presenti contaminanti o difetti evidenti.

- Analisi del profilo superficiale: utilizzare un rugosimetro per rilevare cambiamenti nella microstruttura superficiale, per garantire che la successiva lavorazione o rivestimento non venga compromesso dalla pulizia.

- Analisi della superficie: utilizzare la spettroscopia a raggi X (XPS) o la spettroscopia a dispersione di energia (EDS) per analizzare la composizione della superficie e rilevare se sono presenti ossidi residui o contaminanti organici.

- Analisi chimica: utilizzare la titolazione, la rilevazione della fluorescenza o la cromatografia gassosa (GC-MS) per analizzare i residui chimici superficiali e garantire la conformità agli standard di pulizia del settore.

- Microscopio ottico: ingrandisce e osserva contaminanti a livello micron, particolarmente adatto per settori di produzione di precisione quali elettronica e dispositivi medici.

- Test di adesione: valutare la forza di adesione dei rivestimenti superficiali, delle saldature o degli incollaggi tramite test di strappo o test di pelatura del nastro per garantire la qualità dei processi successivi.

Combinando più tecniche di valutazione è possibile valutare con maggiore accuratezza i risultati della pulizia e garantire che la pulizia laser soddisfi gli standard del settore e i requisiti applicativi.

Migliori pratiche per la valutazione della pulizia

Per garantire una qualità superficiale costante e affidabile dopo la pulizia laser, le aziende devono seguire una serie di buone pratiche per migliorare l'accuratezza e la coerenza delle valutazioni.

- Stabilire standard chiari: sviluppare standard di pulizia basati sulle specifiche del settore (come ISO, VDA, IPC, ecc.) per garantire che tutti i prodotti soddisfino i requisiti di qualità e siano adatti a diversi scenari applicativi.

- Utilizzare più tecnologie: un singolo metodo di rilevamento può presentare delle limitazioni. Combinando più tecnologie, come l'ispezione visiva, l'analisi superficiale, i test chimici, l'osservazione microscopica e i test di adesione, è possibile ottenere risultati di valutazione più completi.

- Calibrare gli strumenti: calibrare regolarmente le apparecchiature di prova per garantire l'accuratezza dei dati di misurazione ed evitare errori di valutazione causati da deviazioni delle apparecchiature.

- Procedure standardizzate: stabilire un processo unificato di rilevamento della pulizia per garantire che tutti gli operatori seguano gli stessi passaggi, ridurre gli errori umani e migliorare la comparabilità dei dati.

- Formazione del personale: fornire regolarmente formazione professionale al personale addetto ai test per migliorare la sua capacità di identificare contaminanti, metodi di test e interpretazione dei dati, nonché garantire l'affidabilità dei risultati della valutazione.

- Registrazione dei risultati: registrare in dettaglio i dati di ogni valutazione della pulizia, inclusi tipo di contaminante, metodo di prova, parametri dell'attrezzatura e risultati finali, per tracciare e analizzare, ottimizzare il processo di pulizia e soddisfare i requisiti di gestione della qualità.

Grazie a queste buone pratiche, le aziende possono migliorare l'accuratezza e la coerenza delle valutazioni della pulizia e garantire l'affidabilità dei processi di pulizia laser, migliorando così la qualità del prodotto e la competitività sul mercato.

Riassumere

La pulizia laser non si limita alla rimozione dei contaminanti superficiali, ma è anche un elemento importante per migliorare la qualità della produzione e ottimizzare il flusso di processo. Una superficie perfettamente pulita e standardizzata può garantire il regolare svolgimento dei successivi processi di rivestimento, saldatura, incollaggio e altri processi, evitando difetti del prodotto causati da contaminanti residui. Attraverso una valutazione precisa della pulizia, le aziende possono quantificare l'effetto della pulizia laser e garantire che ogni pezzo in lavorazione soddisfi gli standard di settore, migliorando così la stabilità e la durata del prodotto. Inoltre, una rigorosa gestione della pulizia contribuisce a ridurre i tassi di rilavorazione e scarti, ottimizzare i costi di produzione e migliorare l'efficienza produttiva complessiva.

In un contesto di mercato altamente competitivo, l'utilizzo di tecnologie di valutazione scientifica, processi standardizzati e metodi di test efficienti può non solo migliorare la qualità del prodotto, ma anche accrescere la reputazione dell'azienda sul mercato e la fiducia dei clienti. Pertanto, la valutazione della pulizia dopo la pulizia laser non è solo un passaggio fondamentale nel controllo qualità, ma anche un'importante garanzia per il raggiungimento di un'ottimizzazione della produzione a lungo termine e della leadership nel settore.

Ottieni soluzioni laser

Laser AccTek è specializzata nella fornitura di macchine per la pulizia laser efficienti, precise e sicure, ampiamente utilizzate in molti settori quali la produzione automobilistica, l'industria aerospaziale, l'elettronica, la lavorazione dei metalli, il restauro di reperti culturali, ecc. La nostra tecnologia di pulizia laser può rimuovere efficacemente contaminanti superficiali come strati di ossido, macchie d'olio, rivestimenti, ruggine, ecc., garantendo un'elaborazione di alta qualità dei pezzi, nel rispetto dell'ambiente e con bassi costi di manutenzione.

Se cercate una soluzione affidabile per la pulizia laser, il nostro team di professionisti può fornirvi soluzioni personalizzate in base alle vostre esigenze specifiche, per garantire che l'apparecchiatura si adatti perfettamente al vostro processo produttivo, migliori l'efficienza operativa e riduca i costi operativi. Che si tratti di applicazioni industriali su larga scala o di pulizia di componenti di precisione, AccTek Laser può fornirvi un supporto tecnico avanzato e un servizio post-vendita impeccabile.

Benvenuti a Contattaci Per consulenze professionali, dimostrazioni di prodotto e soluzioni tecniche dettagliate, e lasciate che la tecnologia di pulizia laser aiuti la vostra azienda a raggiungere standard di produzione più elevati!

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser