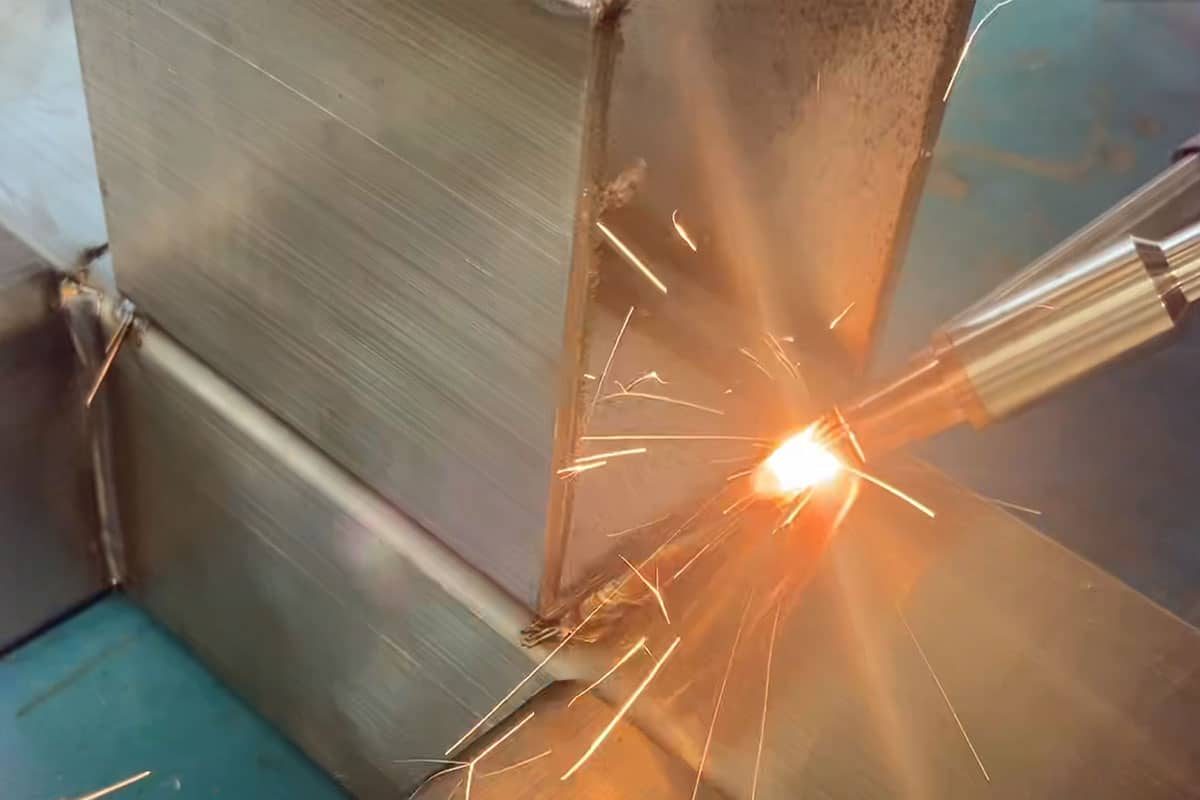

Cos'è la saldatura laser?

Principio di funzionamento della saldatura laser

Per quali materiali è possibile utilizzare la saldatura laser?

La saldatura laser è un processo di saldatura versatile che può essere utilizzato per vari materiali in diversi settori. L'idoneità della saldatura laser dipende dalle proprietà del materiale e dai requisiti specifici dell'applicazione. Ecco alcuni materiali comunemente utilizzati con la saldatura laser:

- Acciaio: la saldatura laser è ampiamente utilizzata per saldare vari tipi di acciaio, inclusi acciaio al carbonio e acciaio inossidabile.

- Alluminio: la saldatura laser è efficace per unire l'alluminio e le sue leghe.

- Titanio: la saldatura laser viene utilizzata nell'industria aerospaziale e medica per saldare componenti in titanio.

- Rame e ottone: la saldatura laser può essere utilizzata per metalli non ferrosi come rame e ottone.

- Leghe di acciaio inossidabile: la saldatura laser è comunemente utilizzata per assemblare dispositivi medici in acciaio inossidabile.

- Metalli preziosi: la saldatura laser è ampiamente utilizzata nel settore della gioielleria per saldare metalli preziosi come oro e platino.

- Vari metalli e leghe: la saldatura laser viene utilizzata nell'industria automobilistica per unire vari componenti metallici.

Quali tipi di saldatura laser esistono?

Esistono diversi tipi di metodi di saldatura laser, ciascuno con i propri vantaggi e applicazioni. La scelta della tecnica di saldatura laser dipende da fattori quali le proprietà del materiale, lo spessore, la velocità di produzione e le caratteristiche di saldatura desiderate. I produttori spesso scelgono il metodo più adatto in base alle loro specifiche esigenze e alle caratteristiche dei materiali da unire. Ecco alcuni tipi comuni di saldatura laser:

- Saldatura in modalità di conduzione: nella saldatura in modalità di conduzione, l'energia laser viene assorbita principalmente dalla superficie del materiale. Questa modalità è adatta alla saldatura di materiali sottili ed è caratterizzata da una profondità di penetrazione ridotta. Viene comunemente utilizzato per applicazioni in cui è richiesta una zona interessata dal calore minima.

- Saldatura in modalità buco della serratura: la saldatura in modalità buco della serratura prevede la focalizzazione del laser per creare un buco della serratura profondo nel materiale. Questa tecnica è adatta per saldare materiali più spessi e fornisce una penetrazione più profonda. La saldatura a buco della serratura viene spesso utilizzata quando è necessaria una saldatura forte e profonda.

- Saldatura laser pulsata: la saldatura laser pulsata prevede l'erogazione di energia laser in impulsi. Questo metodo è adatto per controllare l'apporto di calore, ridurre al minimo la distorsione termica e saldare materiali sottili. La saldatura laser pulsata è comunemente utilizzata in applicazioni in cui è essenziale un controllo preciso del processo di saldatura.

- Saldatura laser a onda continua (CW): nella saldatura laser a onda continua, viene utilizzato un raggio laser costante senza pulsazioni. Questo metodo viene spesso utilizzato per applicazioni di saldatura ad alta velocità e può fornire buoni risultati per determinati materiali e spessori.

- Microsaldatura laser: la microsaldatura laser è una tecnica specializzata utilizzata per saldare componenti piccoli e delicati. Viene comunemente applicato in settori quali l'elettronica e i dispositivi medici, dove la precisione e il minimo apporto di calore sono cruciali.

- Saldatura laser ibrida: la saldatura laser ibrida combina la saldatura laser con un altro processo di saldatura, come la saldatura ad arco di gas metallo (GMAW) o la saldatura con gas inerte di tungsteno (TIG). Questo approccio sfrutta i vantaggi di entrambi i processi ed è spesso utilizzato nei settori automobilistico e navale.

- Saldatura continua a laser: la saldatura continua a laser viene utilizzata per creare cordoni di saldatura continui lungo la lunghezza di materiali sovrapposti. Questa tecnica è adatta per unire lamiere sottili ed è comunemente applicata nell'industria automobilistica ed elettronica.

- Saldatura a punti laser: la saldatura a punti laser comporta la concentrazione dell'energia laser in un piccolo punto, creando saldature localizzate. Questo metodo è comunemente utilizzato per la saldatura di precisione in applicazioni come la produzione di gioielli e l'assemblaggio di componenti elettronici.

Cos'è la saldatura MIG?

Principio di funzionamento della saldatura MIG

Per quali materiali è possibile utilizzare la saldatura MIG?

La saldatura MIG (Metal Inert Gas), nota anche come saldatura ad arco metallico a gas (GMAW), è un processo di saldatura versatile che può essere utilizzato per una varietà di materiali. I materiali più comuni per la saldatura MIG includono:

- Acciaio al carbonio: la saldatura MIG viene spesso utilizzata per saldare l'acciaio al carbonio. È applicabile sia per sezioni sottili che spesse.

- Acciaio inossidabile: la saldatura MIG è adatta per l'acciaio inossidabile, il che la rende ampiamente utilizzata nelle industrie in cui la resistenza alla corrosione è essenziale.

- Alluminio: la saldatura MIG può essere utilizzata per l'alluminio, ma richiede considerazioni speciali, come l'utilizzo di una pistola a bobina o di un sistema push-pull per alimentare il filo di alluminio più morbido senza che si aggrovigli.

- Leghe di nichel: la saldatura MIG viene utilizzata per saldare le leghe di nichel, comunemente utilizzate in settori quali quello aerospaziale e della lavorazione chimica.

- Rame e leghe di rame: la saldatura MIG può essere utilizzata per saldare rame e leghe di rame, sebbene possa richiedere tecniche e attrezzature speciali.

- Altre leghe: la saldatura MIG può essere adattata a varie leghe in base allo specifico filo di saldatura e al gas di protezione utilizzati.

Quali tipi di saldatura MIG esistono?

La saldatura MIG comprende una varietà di tecniche e varianti per adattarsi a diverse applicazioni e materiali. La scelta della tecnica di saldatura MIG dipende da fattori quali lo spessore del materiale, la configurazione del giunto, la posizione di saldatura e le caratteristiche di saldatura desiderate. I saldatori spesso selezionano la modalità appropriata in base ai requisiti specifici del progetto di saldatura. Ecco alcuni tipi comuni di saldatura MIG:

- Trasferimento per cortocircuito: in questa modalità, il filo di saldatura tocca il bagno di saldatura, provocando un cortocircuito. Ciò si traduce in un trasferimento controllato di piccole goccioline attraverso l'arco. Il trasferimento in cortocircuito è adatto per la saldatura di materiali sottili e viene spesso utilizzato nelle applicazioni automobilistiche e della lamiera.

- Trasferimento globulare: nel trasferimento globulare, gocce più grandi di metallo fuso si trasferiscono attraverso l'arco, creando un arco e spruzzi più prominenti. Viene generalmente utilizzato per saldare materiali più spessi e potrebbe richiedere impostazioni di tensione più elevate.

- Trasferimento a spruzzo: il trasferimento a spruzzo prevede che un flusso costante di minuscole goccioline fuse venga trasferito attraverso l'arco secondo uno schema di spruzzatura. Questa modalità viene utilizzata per saldare materiali più spessi ad amperaggi più elevati, fornendo una migliore penetrazione e tassi di deposito più elevati.

- Saldatura MIG pulsata: la saldatura MIG pulsata combina i vantaggi del trasferimento a spruzzo e del trasferimento in cortocircuito. Utilizza una corrente pulsante per controllare l'apporto di calore e ridurre la zona complessiva interessata dal calore. Il MIG pulsato è adatto per materiali sottili, saldatura fuori posizione e applicazioni che richiedono un controllo preciso.

- Trasferimento di tensione superficiale (STT): il trasferimento di tensione superficiale è una variante del trasferimento di cortocircuito che utilizza bassa tensione e alta corrente. È progettato per fornire un migliore controllo sul processo di saldatura, in particolare quando si saldano materiali sottili.

- Trasferimento di metalli a freddo (CMT): il trasferimento di metalli a freddo è un processo di trasferimento a basso calore che riduce al minimo l'apporto di calore e la distorsione. Viene spesso utilizzato per la saldatura di materiali sottili ed è adatto per applicazioni in cui è essenziale un controllo preciso.

- Trasferimento di cortocircuito modificato: le variazioni di trasferimento di cortocircuito modificate comportano modifiche ai parametri di saldatura per ottimizzare le prestazioni per applicazioni specifiche, come la saldatura posizionale o spessori di materiale specifici.

- Trasferimento a spruzzo assiale: il trasferimento a spruzzo assiale è una variazione del trasferimento a spruzzo in cui l'arco è diretto assialmente, con conseguente migliore penetrazione e controllo.

Saldatura laser VS saldatura MIG

Processo di saldatura

- Saldatura laser: utilizza un raggio laser altamente focalizzato come fonte di calore. Il raggio laser può essere controllato con precisione e diretto verso l'area di saldatura. Fornisce calore preciso e concentrato, consentendo saldature fini in vari materiali.

- Saldatura MIG: utilizza un elettrodo a filo consumabile e un gas di protezione per creare un arco elettrico come fonte di calore. Offre una buona penetrazione ed è adatto per materiali più spessi.

Precisione e accuratezza

- Saldatura laser: offre elevata precisione e accuratezza, rendendola adatta per saldature delicate e complesse. Particolarmente adatto per applicazioni che richiedono zone minime influenzate dal calore e un controllo preciso sul processo di saldatura.

- Saldatura MIG: generalmente offre una buona penetrazione, ma la zona interessata dal calore può essere più ampia. Adatto per materiali più spessi, ideale per applicazioni strutturali e pesanti.

Qualità della saldatura

- Saldatura laser: in genere produce saldature di alta qualità con distorsione minima e una zona influenzata dal calore ristretta. Ideale per applicazioni in cui la qualità della saldatura e l'estetica sono cruciali.

- Saldatura MIG: può produrre saldature resistenti e strutturalmente solide, ma la zona interessata dal calore può essere più ampia rispetto alla saldatura laser, il che può portare a distorsioni più significative in alcune applicazioni. Adatto per applicazioni in cui sono essenziali saldature ad alta resistenza.

Abilità di velocità

- Saldatura laser: la fonte di calore concentrata di un raggio laser consente velocità di saldatura più elevate, soprattutto in applicazioni come la saldatura continua o la saldatura a punti. Velocità di saldatura più elevate possono contribuire ad aumentare l’efficienza produttiva.

- Saldatura MIG: può essere un processo relativamente veloce, soprattutto nelle applicazioni in cui la velocità è importante. Adatto per elevati tassi di rivestimento e saldatura rapida.

Capacità di automazione

- Saldatura laser: facilmente integrabile in sistemi automatizzati per la produzione di grandi volumi. Adatto per applicazioni industriali in cui l'automazione e la precisione sono fondamentali.

- Saldatura MIG: può essere automatizzata in una certa misura, ma potrebbe non essere automatizzata così facilmente come la saldatura laser. Versatile sia per processi manuali che semi-automatizzati.

Costo della macchina

- Saldatrice laser: il costo iniziale è generalmente più costoso rispetto alle apparecchiature di saldatura MIG, costituendo potenzialmente una barriera per le piccole imprese o i singoli saldatori.

- Saldatrice MIG: in genere più conveniente di sistemi di saldatura laser, rendendolo accessibile a una gamma più ampia di utenti.

Come scegliere il giusto processo di saldatura

Tipo e spessore del materiale

- Materiali sottili: la saldatura laser eccelle nella saldatura di materiali sottili con elevata precisione, rendendola ideale per applicazioni come l'elettronica.

- Materiali spessi: la saldatura MIG, con il suo apporto termico maggiore, è più adatta per materiali più spessi comunemente presenti nell'edilizia e nell'industria pesante.

Considerazioni sui costi

- Investimento iniziale: le apparecchiature di saldatura laser tendono ad avere un costo iniziale più elevato, rendendo la saldatura MIG una soluzione economicamente vantaggiosa per esigenze di saldatura specifiche.

- Costi operativi: fattori quali i costi dei materiali di consumo, l'efficienza energetica e la manutenzione dovrebbero essere soppesati quando si valutano i costi operativi a lungo termine di ciascun metodo di saldatura.

Velocità ed efficienza della produzione

- Produzione di volumi elevati: le velocità di saldatura più elevate e le capacità di automazione della saldatura laser la rendono vantaggiosa per la produzione di volumi elevati in cui l'efficienza è fondamentale.

- Personalizzazione e prototipazione: la saldatura MIG, con la sua versatilità ed efficienza in termini di costi, è particolarmente adatta per la personalizzazione e la prototipazione, dove l'attenzione può essere rivolta alla flessibilità piuttosto che alla velocità.

Industrie e applicazioni

- Aerospaziale: la precisione e la distorsione minima della saldatura laser la rendono adatta per applicazioni aerospaziali, dove tolleranze strette e saldature di alta qualità sono cruciali.

- Elettronica: la capacità di saldare componenti piccoli e delicati rende la saldatura laser una scelta preferita nel settore elettronico.

- Dispositivi medici: la saldatura laser è ampiamente utilizzata nella produzione di dispositivi medici grazie alla sua precisione e capacità di lavorare con materiali biocompatibili.

- Settore automobilistico: la saldatura MIG è comunemente utilizzata nel settore automobilistico per la sua versatilità e capacità di gestire vari materiali e spessori.

- Edilizia: il rapporto costo-efficacia e la versatilità della saldatura MIG ne fanno un metodo di riferimento per progetti di costruzione che coinvolgono acciaio strutturale.

- Fabbricazione generale: la saldatura MIG è ampiamente adottata nelle officine di fabbricazione generale per la sua facilità d'uso e idoneità per un'ampia gamma di applicazioni.

Riassumere

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.