プロ仕様のチューブレーザー切断機が必要な理由

今日の競争の激しい製造業では、効率、精度、汎用性がこれまで以上に重要になっています。自動車、建設、航空宇宙、家具などの業界では、複雑な設計要件と厳しい生産スケジュールを満たす高度なソリューションが常に求められています。 チューブレーザー切断機 この状況では、欠かせないツールとして登場しています。最先端のレーザー技術を活用することで、さまざまな形状や材質のチューブやパイプを切断する際に比類のない精度と速度を実現します。これにより、製品の品質が向上するだけでなく、廃棄物と運用コストも大幅に削減されます。この記事では、現代の産業分野で先頭に立つことを目指す企業にとって、プロ仕様のチューブレーザー切断機への投資が不可欠である理由について詳しく説明します。

目次

チューブレーザー切断機の紹介

常に進化を続ける製造業と金属加工業界において、チューブ レーザー切断機は、金属切断作業に対する業界の取り組み方を一変させる革新的な技術として登場しました。これらの機械は、高度なレーザー技術を使用して、チューブ、パイプ、構造プロファイルを比類のない精度と効率で切断するように設計された特殊な装置です。複数のツールとプロセスを必要とすることが多い従来の切断方法とは異なり、チューブ レーザー切断機は、さまざまな材料と形状の複雑な切断とデザインを処理できるオールインワン ソリューションを提供します。

チューブレーザー切断機とは何ですか?

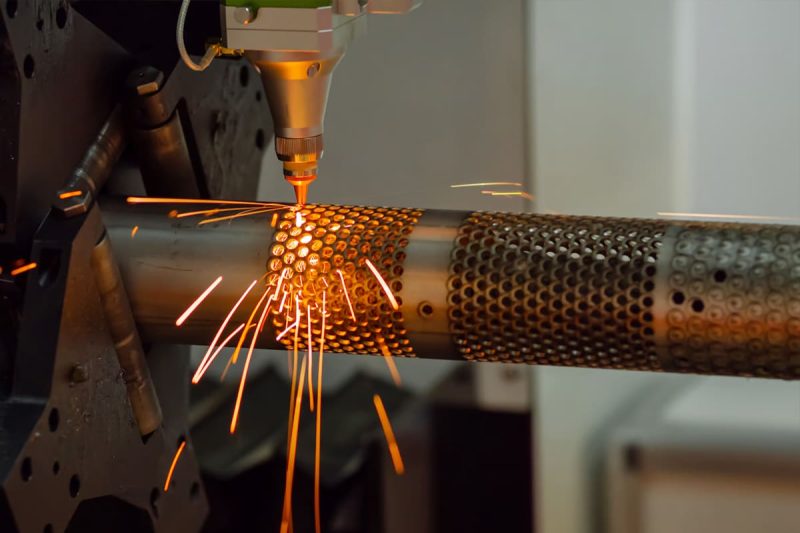

チューブレーザー切断機は、高出力レーザービームを使用して金属チューブやプロファイルを正確に切断する CNC (コンピュータ数値制御) システムです。ファイバーレーザーなどのレーザー源によって生成されたレーザービームは、特殊な光学系を介して材料に焦点を合わせられ、CNC プログラミングによって誘導されます。この集中したエネルギーにより、接触した正確なポイントで金属が溶解または蒸発し、材料の無駄を最小限に抑えながら、非常に正確で複雑な切断が可能になります。

チューブレーザー切断機の主要コンポーネント

- レーザー光源: 切断に必要なレーザービームを生成します。ファイバーレーザーは、その効率性と幅広い範囲の材料を切断する能力から、一般的に使用されています。

- 切断ヘッド: 集束レンズとノズルが含まれており、レーザービームを材料に正確に照射します。

- ロータリーチャックシステム: チューブまたはパイプを保持して回転させ、360 度の切断操作と複雑な形状を可能にします。

- CNC 制御ユニット: マシンの頭脳であり、設計ファイルを解釈し、レーザーと材料の動きを制御します。

- マテリアルハンドリングシステム: チューブの積み込みと積み下ろしを自動化し、生産性と安全性を向上させます。

- アシストガスシステム: 窒素や酸素などのガスを使用して切断プロセスを補助し、切断品質と速度を向上させます。

金属加工や製造に携わる企業にとって、チューブ レーザー切断機を理解することは非常に重要です。これらの機械は、精度、効率、汎用性を兼ね備えた切断技術の大きな進歩を表しています。プロ仕様のチューブ レーザー切断機に投資することで、生産能力が向上するだけでなく、業界革新の最前線に立つことができます。

切削技術の進化

切断技術の歩みは、製造および加工プロセスにおける精度、効率、汎用性に対する需要の高まりに支えられ、継続的なイノベーションによって特徴づけられてきました。この進化を理解することは、業界を形作ってきた進歩を強調するだけでなく、プロ仕様のチューブレーザー切断機などの最新のソリューションの重要性を強調することにもなります。

初期の伐採方法

金属切削の起源は、基本的な手工具と手作業の技術にまで遡ることができます。鍛冶屋や職人は、ノミ、ハンマー、のこぎりを使用して金属を加工していました。これらの方法は小規模な作業には効果的でしたが、労働集約的で時間がかかり、精度も低かったです。また、人間のスキルに頼っていたため、完成品の品質にばらつきが生じていました。

機械切断技術

産業革命により、機械切削工具の導入により大きな変化がもたらされました。機械のこぎり、鋏、旋盤などの機械により、金属切削の一部が自動化され、生産速度が向上し、手作業が軽減されました。これらの工具は、刃と刃先を使用して材料を除去し、手工具よりも精度が向上しました。ただし、切削部品の機械的摩耗によりメンテナンスが困難になり、機器の寿命が制限されました。

熱切断法

産業界がより速く、より効率的な切断技術を模索する中で、熱切断法が登場しました。20 世紀初頭に開発された酸素燃料切断法では、酸素とアセチレンを燃料とする炎を使用して金属、特に鋼を切断しました。この方法では、機械的な方法よりも厚い材料をより速く切断できました。ただし、非鉄金属には効果が薄く、大きな熱影響部 (HAZ) が発生し、材料の特性が変化して歪みが生じる可能性があります。

プラズマ切断

1960 年代にはプラズマ切断技術が登場しました。導電性ガスを使用して電源から導電性材料にエネルギーを伝達することで、プラズマ切断機は酸素燃料切断よりも高い精度で金属を高速で切断できるようになりました。プラズマ切断により、ステンレス鋼やアルミニウムなど、効果的に切断できる材料の範囲が広がりました。これらの利点にもかかわらず、特に薄い材料を扱う場合や複雑な切断が必要な場合、切断品質と HAZ のサイズに関する問題が残りました。

レーザー切断の導入

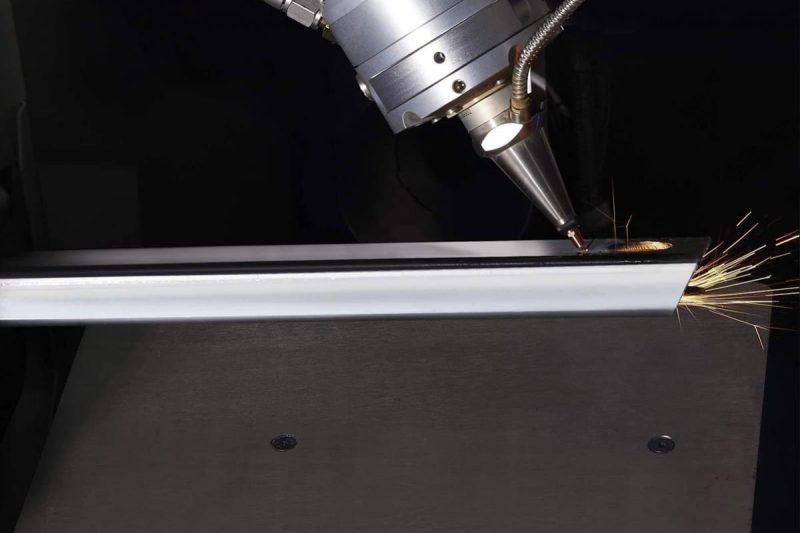

レーザー切断技術は、1970 年代から 1980 年代にかけて業界に革命をもたらしました。高出力のレーザー ビームを材料に集中させることで、レーザー カッターは前例のないレベルの精度と速度を実現しました。初期の CO2 レーザーは主に平らなシート材料に使用され、切断品質と HAZ の最小化という点で従来の方法に比べて大幅な改善をもたらしました。レーザー切断は非接触であるためツールの摩耗が減り、CNC 制御でプロセスを自動化できるため生産性が向上しました。

レーザー技術の進歩

継続的な改善により、ファイバー レーザーが開発され、レーザー光学系と制御システムが進歩しました。ファイバー レーザーは、効率が高く、メンテナンスが少なく、幅広い材料と厚さを切断できる機能を提供しました。高度なソフトウェアを統合することで、複雑な形状やパターンを簡単に実行できるようになりました。

チューブレーザー切断機の登場

自動車、航空宇宙、建設などの業界で複雑な管状構造の需要が高まるにつれ、フラットベッド レーザー カッターの限界が明らかになりました。このギャップにより、特殊な管レーザー切断機が開発されました。これらの機械は、レーザー切断の精度と、円形、正方形、長方形、その他の形状の管やプロファイルを処理できる機能を兼ね備えています。

最先端技術の進化は、製造業における卓越性の絶え間ない追求を反映しています。手動ハンドツールから高度なレーザーシステムまで、それぞれの進歩は先行技術の限界に対処し、より効率的で正確で多用途な切断ソリューションを生み出してきました。今日、特殊なチューブレーザー切断機は、この進化の頂点を極め、業界が競争力を維持するのに役立つ比類のない機能を提供しています。これらの高度な技術を採用することは、単に時代についていくことではなく、ますます要求が厳しくなる市場で将来の成功に向けてビジネスを位置付けることです。

チューブレーザー切断機の仕組み

チューブレーザー切断機の仕組みを理解することで、その機能と現代の製造プロセスにもたらす利点を理解することができます。これらの機械は、高度なレーザー技術と精密な機械システムを組み合わせて、チューブ、パイプ、プロファイルの複雑な切断を非常に高い精度と効率で実行します。

レーザー切断の基本原理

チューブレーザー切断機の核となるのは、レーザー切断プロセスそのものであり、集中した光線を使用して材料を切断します。レーザービームはレーザー光源によって生成され、切断動作を実行するためにワークピースに向けられ、成形され、焦点が合わせられます。

- レーザー生成: ファイバー レーザーなどのレーザー ソースは、特定の波長で高出力の光線を生成します。

- ビーム伝送: 光学コンポーネントは、エネルギーを大幅に損失することなく、レーザー ビームを光源から切断ヘッドまで導きます。

- ビームの焦点合わせ: 切断ヘッド内のレンズは、レーザー ビームを材料上の小さな正確なスポットに焦点を合わせ、切断に必要な高いエネルギー密度を実現します。

チューブレーザー切断機の主要コンポーネント

レーザー光源

- ファイバーレーザー: 効率が高く、メンテナンスが少なく、さまざまな金属を切断できるため、よく使用されます。

- CO2 レーザー: 特定の用途に使用されますが、反射材料の制限によりチューブ切断ではあまり一般的ではありません。

カッティングヘッド

- 集束レンズ: レーザービームをワークピースに集中させます。

- ノズル: 補助ガス (酸素、窒素、空気など) を切断ゾーンに送ります。

- 高さ検知: ノズルとワークピース間の最適な距離を維持し、一貫した切断品質を実現します。

ロータリーチャックシステム

- 材料保持: 切断中にチューブまたはパイプを所定の位置に固定します。

- 回転機構: ワークピースを回転させて 360 度の切断操作を可能にします。

- 可変クランプ: さまざまなチューブの直径と形状に合わせて調整します。

CNC制御ユニット

- ソフトウェア統合: CAD/CAM ソフトウェアからの設計ファイルを解釈します。

- 精密動作:切断ヘッドとワークピースの動きを高精度に制御します。

- ユーザー インターフェイス: オペレーターがパラメータを入力し、切断プロセスを監視できるようにします。

マテリアルハンドリングシステム

- 自動積み込みと積み下ろし: 生産をスピードアップし、手作業を削減します。

- サポート システム: チューブのたるみを防ぎ、切断時の安定性を確保します。

アシストガスシステム

- ガスの選択: 切断を助けるために酸素、窒素、圧縮空気などのガスを使用します。

- 機能: 切断部分から溶融材料を吹き飛ばし、切断部分を冷却します。

切断プロセスの説明

デザインとプログラミング

- CAD 設計: プロセスは、コンピュータ支援設計 (CAD) ソフトウェアを使用して、目的の部品の詳細な設計を作成することから始まります。

- CAM 処理: 次に、設計はコンピュータ支援製造 (CAM) ソフトウェアを使用して機械で読み取り可能な形式に変換され、切断パスとシーケンスが生成されます。

- CNC プログラミング: CAM 出力が CNC 制御ユニットにロードされ、切断操作のパラメータが設定されます。

材料の準備

- 選択: プロジェクトの要件に基づいて適切なチューブまたはパイプ材料が選択されます。

- ロード: 材料は、多くの場合、正確に位置決めする自動システムを介して機械にロードされます。

アライメントとキャリブレーション

- 位置決め: 回転チャックがチューブをクランプし、センサーがチューブが正しく位置合わせされていることを確認します。

- キャリブレーション: マシンは、すべてのシステムが最適な動作に設定されていることを確認するためのチェックを実行します。

切断作業

- 開始: レーザー光源が起動し、切断ヘッドに向けられたレーザービームが生成されます。

- 焦点と動き: 切断ヘッドはビームを材料に集中させ、接触点で材料を溶かしたり気化させたりします。

- アシストガスの適用: 同時に、ノズルからアシストガスが放出され、溶融材料を排出して切断領域を保護します。

- CNC 制御の動作: CNC システムは、必要に応じてチューブを回転させながら、プログラムされたパスに沿って切断ヘッドの動きを正確に制御します。

- 複雑なカット: このマシンは、直線カット、角度付きカット、スロット、ノッチ、輪郭、複雑なパターンなど、さまざまなカットをすべて 1 回の操作で実行できます。

完了と排出

- カット検証: センサーはカットがプログラムどおりに完了したかどうかを確認します。

- 荷降ろし: 完成した部品は自動的に荷降ろしされ、次の部品の切断準備が行われます。

- 品質検査: 部品は、指定された許容範囲と品質基準を満たしていることを確認するために検査を受ける場合があります。

チューブ レーザー切断機の仕組みを理解すると、高度なレーザー技術、精密な機械システム、インテリジェントなソフトウェア制御の高度な相互作用が明らかになります。これらの機械は金属加工における大きな進歩であり、比類のない精度、効率、汎用性を提供します。複雑な切断作業を自動化し、一貫した品質を保証するチューブ レーザー切断機は、今日の厳しい市場で競争力を維持したいと考えているメーカーにとって不可欠なツールです。

プロフェッショナルチューブレーザー切断機の利点

プロフェッショナルなチューブレーザー切断機に投資すると、製造プロセスを変革できる数多くのメリットがもたらされます。これらのメリットは、製品の品質を向上させるだけでなく、効率を改善し、コストを削減し、運用能力を拡大します。

精度と精度

チューブレーザー切断機の最も重要な利点の 1 つは、比類のない精度と正確さです。

- 高い許容誤差: ±0.1 mm という厳しい切断許容誤差を実現し、コンポーネントが正確な仕様を満たすことを保証します。

- 一貫した繰り返し: CNC 制御により、偏差なく同一部品を大量に生産できます。

- 複雑な形状: 従来の方法では難しい複雑なデザインや詳細なパターンを実行できます。

- 歪みが最小限: 集中したレーザー ビームにより熱影響部 (HAZ) が最小限に抑えられ、材料の反りや変形のリスクが軽減されます。

効率性と生産性の向上

プロフェッショナルなチューブレーザー切断機は、運用効率と生産性を大幅に向上させます。

- 高速切断: レーザー技術は機械的な方法よりも高速に切断し、生産時間を短縮します。

- セットアップ時間の短縮: 迅速なプログラム変更と最小限のツール調整により、ジョブ間の移行が高速化されます。

- 連続運転: 自動化により、無人シフトを含む稼働時間の延長が可能になり、出力が向上します。

- 多機能性: 切断、彫刻、マーキングを 1 回の操作で実行し、プロセスを合理化します。

材料処理の多様性

これらのマシンは、幅広い材料とプロファイルに対応し、優れた汎用性を備えています。

- 材料の互換性: 鋼、ステンレス鋼、アルミニウム、銅、真鍮など、さまざまな金属を切断します。

- プロファイルの柔軟性: 円形、正方形、長方形、楕円形、カスタム形状のチューブやパイプを処理できます。

- 厚さの範囲: さまざまな厚さの材料を効率的に切断し、多様なプロジェクト要件に適応します。

- アプリケーションの多様性: 自動車、航空宇宙、建設、家具などの業界に適しています。

優れたカット品質

レーザー切断プロセスにより優れた切断品質が保証され、最終製品の性能と外観が向上します。

- きれいなエッジ: 滑らかでバリのないエッジを生成するため、二次仕上げの必要がなくなることがよくあります。

- 高精度カット: 複雑な形状や入り組んだパターンでも厳しい許容誤差を維持します。

- 熱の影響を最小限に抑える: 熱による歪みを軽減し、材料の構造的完全性を維持します。

- 一貫した品質: 大量生産に不可欠な、すべての部品にわたって均一な結果を実現します。

材料廃棄物の削減

効率的な材料使用は、チューブレーザー切断機の重要な利点です。

- 最適化されたネスティング: 高度なソフトウェアが部品を配置し、材料の利用率を最大化します。

- 最小限の切り口幅: 狭いレーザーカットにより、除去される材料の量が削減されます。

- エラーの削減: 精密切断により、スクラップにつながるミスを最小限に抑え、リソースを節約します。

- コスト削減: 廃棄物が減ると材料コストが下がり、収益性が向上します。

自動化とユーザーフレンドリーな操作

最新のチューブレーザー切断機は、使いやすさと自動化されたワークフローへの統合を考慮して設計されています。

- CNC 制御システム: 直感的なインターフェイスにより、プログラミングと操作が簡単になります。

- 自動積み込み/積み下ろし: 手作業を減らし、生産サイクルを高速化します。

- リアルタイム監視: 即時のフィードバックと診断を提供し、プロセス制御を強化します。

- 安全機能: オペレーターの安全を確保するために保護エンクロージャとセンサーを組み込んでいます。

長期的な費用対効果

初期投資は多額ですが、長期的な経済的利益は莫大です。

- 人件費の削減: 自動化により手作業の必要性が減り、運用コストが削減されます。

- メンテナンスコストの削減: 機械部品が少ないため、摩耗が少なくなり、メンテナンスの負担が軽減されます。

- エネルギー効率: 最新のレーザーは、古い技術に比べてエネルギー消費量が少なくなります。

- スループットの向上: 生産率の向上により、投資回収期間 (ROI) が短縮されます。

- 市場競争力: 機能が強化されると、より複雑なプロジェクトに取り組むことができ、新しい顧客を引き付けることができます。

プロフェッショナルなチューブ レーザー切断機の利点は、金属加工や製造に携わる企業に変革をもたらします。比類のない精度と効率から汎用性やコスト削減まで、これらの機械は現代の産業の要求を満たす包括的なソリューションを提供します。チューブ レーザー切断機を業務に統合することで、生産性の向上、高品質の出力、市場での競争力の向上が実現します。

チューブレーザー切断と従来の方法の比較

金属加工では、機械鋸、プラズマ切断、酸素燃料切断などの従来の切断方法が何十年も広く使用されてきました。これらの方法はある程度効果的でしたが、精度、効率、汎用性の点で限界がありました。

伝統的な切断方法

- 機械切断: 物理的な刃を使用して金属管やパイプを切断します。速度が比較的遅く、精度も低く、刃の摩耗も早いため、メンテナンス コストが増加します。

- プラズマ切断: イオン化ガスの高速ジェットを使用して金属を切断します。切断速度はのこぎりよりも速くなりますが、エッジが粗くなり、精度が低下することがよくあります。

- 酸素燃料切断: 酸素とガスを燃料とする炎を利用して鋼を切断します。厚い材料には効果的ですが、複雑なデザインに必要な精度が不足しており、非鉄金属を切断することはできません。

チューブレーザー切断

- 精度と正確性: 複雑なデザインを実行し、厳しい許容差を維持する能力を備えた比類のない精度を提供します。

- 効率: 切断速度が大幅に向上し、セットアップ時間が短縮されるため、生産性が向上します。

- 汎用性: 丸型、角型、カスタム形状のチューブなど、さまざまな材質や形状を切断できます。

- 優れたカット品質: きれいで滑らかなエッジを生成するため、二次仕上げの必要がなくなることがよくあります。

- 自動化: CNC 制御と自動化された材料処理を統合し、手作業とエラーの可能性を削減します。

- 費用対効果: 初期投資は高くなりますが、長期的には労力、メンテナンス、材料の無駄が節約されるため、より経済的です。

チューブレーザー切断と従来の方法を比較すると、精度、効率、汎用性、全体的な品質の点で明らかな利点が浮かび上がります。プロ仕様のチューブレーザー切断機に投資することで、企業は従来の切断技術の限界を克服し、生産性の向上と市場での競争力の強化を実現できます。

チューブレーザー切断機の恩恵を受ける業界

プロフェッショナルなチューブレーザー切断機は、比類のない精度、効率、汎用性を提供することで、さまざまな業界に革命をもたらしました。以下の業界は、チューブレーザー切断技術を業務に取り入れることで大きなメリットを得ています。

建設とインフラ

- 構造部品: チューブレーザー切断機により、梁、柱、支持材を正確に製造できるため、建物やインフラストラクチャプロジェクトの構造的完全性が向上します。

- 建築デザイン: ファサード、手すり、階段、その他の建築要素に複雑な金属デザインを作成できるため、強度を損なうことなく美観が向上します。

- 効率的な生産: 切断と組み立ての時間を短縮することでプロジェクトのタイムラインを加速し、建設プロセスを迅速化します。

自動車産業

- シャーシおよびフレームの製造: 車両フレームおよびシャーシ コンポーネントに必要な複雑な形状を正確に切断し、車両全体の安全性とパフォーマンスに貢献します。

- 排気システム: 排気管とシステムの精密な製造を可能にし、エンジン効率を向上させ、排出量を削減します。

- カスタマイズ: プロトタイプや限定版モデルを含む特殊車両用のカスタムパーツの製造を容易にします。

航空宇宙および航空

- 航空機部品:機体フレームや翼部品など、航空機構造に不可欠な軽量素材の高精度切断を実現します。

- エンジン部品: 精度と材料の完全性が重要となる厳格な航空宇宙基準を満たす部品を製造します。

- 宇宙探査機器:厳格な仕様の衛星や宇宙船の部品の製造をサポートします。

家具とインテリアデザイン

- 革新的なデザイン: デザイナーは複雑な形状とパターンを持つユニークで精巧な金属製家具を作成できます。

- カスタム フィクスチャ: 室内空間を向上させる特注の照明器具、備品、装飾要素の製造を可能にします。

- ラピッドプロトタイピング: テストと改良のためのプロトタイプを迅速に作成することで、新しいデザインの開発をスピードアップします。

金属加工および製造

- 多用途な生産: 小規模なカスタム ジョブから大規模な製造まで、幅広いプロジェクトに対応します。

- 精密部品: 正確な寸法が求められる機械、装置、ツール用の高品質コンポーネントを提供します。

- 効率: プロセスの自動化と材料の無駄の最小化により、生産時間とコストを削減します。

医療機器

- 外科用器具: 複雑な医療処置に必要な精密かつ精巧な器具を製造します。

- 機器部品: 精度が最も重要となる画像機器や診断ツールなどの医療機器の部品を製造します。

- 規格への準拠: 品質と安全性に関する医療業界の厳しい規制を満たしています。

カスタム製作

- 芸術プロジェクト: 金属で複雑な形状やデザインを切り出すことで、アーティストや彫刻家がビジョンを実現できるよう支援します。

- プロトタイプと小ロット: 高価なツールを必要とせずにプロトタイプやカスタムパーツの限定生産を行うのに最適です。

- 建築金属加工: 門、標識、装飾構造などのカスタム建築要素を高精度でサポートします。

これらの業界では、チューブレーザー切断機の高度な機能を活用して、製品の品質を高め、デザインを革新し、運用効率を改善しています。専門的なチューブレーザー切断技術を採用することで、これらの分野の企業は、精度、カスタマイズ、迅速な生産に対する高まる需要に対応し、最終的にそれぞれの市場で競争上の優位性を獲得できます。

チューブレーザー切断機を選択する際の重要な要素

適切なチューブレーザー切断機を選択すると、生産プロセスを最適化し、投資収益率を高めることができます。考慮すべき重要な要素は次のとおりです。

パワーと容量

マシンのパワーと容量は、マシンのパフォーマンスと処理できるアプリケーションの範囲に直接影響します。

- レーザー出力: ワット数が高いレーザーは、より厚い材料を切断でき、切断速度も速くなります。作業する予定の最大厚さと材料の種類に合ったレーザー出力を選択してください。

- 切断能力: 機械が対応できるチューブの最大長さ、直径、重量を考慮してください。プロジェクトで使用するチューブとプロファイルのサイズに対応できることを確認してください。

- 材料の互換性: 機械が鋼、ステンレス鋼、アルミニウム、銅、真鍮など、使用する種類の材料を効率的に切断できることを確認します。

- 将来のニーズ: 機器の急速な拡張を避けるために、より高い電力や容量が必要となる可能性のある将来のプロジェクトを予測します。

ソフトウェア統合および制御システム

高度なソフトウェアと制御システムにより、精度、効率、操作性が向上します。

- CNC 制御システム: ユーザーフレンドリーな CNC インターフェイスによりプログラミングと操作が簡素化され、トレーニング時間が短縮され、エラーの可能性も低減されます。

- ソフトウェアの互換性: 設計から製造までシームレスに統合するために、マシンのソフトウェアが一般的な CAD/CAM プログラムと互換性があることを確認します。

- 自動化機能: 生産性を向上させるために、自動積み込みと積み下ろし、資材処理システム、リアルタイム監視などの機能を探します。

- リモート診断と更新: リモート診断をサポートするマシンではダウンタイムを削減でき、ソフトウェア更新によりマシンを最新の機能で最新の状態に保つことができます。

アフターサービスと技術サポート

信頼性の高いアフターサービスと技術サポートにより、運用効率を維持できます。

- 設置とトレーニング: 包括的な設置サービスとスタッフ向けの徹底したトレーニングを提供するメーカーを選択してください。

- メンテナンスと修理: 迅速なメンテナンス サービスが提供され、スペア パーツに簡単にアクセスでき、対応力の高いテクニカル サポート チームがあることを確認します。

- 保証: 確実な保証はお客様の投資を保護し、製造元の製品に対する自信を反映します。

- カスタマー サポート ネットワーク: グローバルまたは十分に確立されたサポート ネットワークにより、必要なときに迅速なサポートを提供できます。

ブランドの評判と信頼性

メーカーの評判は、その機械の品質と信頼性の指標となります。

- 業界経験: AccTek Laser のように業界で長い歴史を持つメーカーは、専門知識と信頼性が実証されています。

- 顧客のレビューと証言: 他のユーザーからのフィードバックを調査して、実際のアプリケーションにおける満足度とマシンのパフォーマンスを測定します。

- 品質認証: ISO 9001 などの認証は、国際的な品質管理基準に準拠していることを示します。

- イノベーションとテクノロジー: 研究開発に投資するブランドは、より高度で効率的なマシンを提供する可能性が高くなります。

プロフェッショナルなチューブレーザー切断機を選択する際には、これらの重要な要素を慎重に評価することで、現在のニーズを満たし、将来の成長をサポートする機器を選択するのに役立ちます。

まとめ

製造プロセスの精度、効率、汎用性を高めたいと考えている企業にとって、プロ仕様のチューブ レーザー切断機への投資は不可欠です。これらの高度な機械は比類のない精度を提供し、複雑なデザインの製造を可能にし、従来の切断方法では達成できない厳しい許容差を維持します。高速切断と自動化により生産性が大幅に向上し、材料の無駄と運用コストを削減します。建設、自動車、航空宇宙、家具デザイン、医療機器、カスタム製作などの業界は、チューブ レーザー切断技術の機能から大きな恩恵を受けています。適切な機械を選択する場合、重要な要因として、電力と容量、ソフトウェア統合、アフター サービス、およびメーカーの信頼性の評判が挙げられます。プロ仕様のチューブ レーザー切断機を導入すると、企業はイノベーションの最前線に立つことができ、優れた品質の製品を生産し、業務を合理化し、今日のダイナミックな市場で競争力を維持できます。

レーザー切断ソリューションを入手

製造能力を向上させる準備ができている場合は、プロ仕様のチューブレーザー切断機に投資することが戦略的な決定です。 AccTek レーザー当社は、現代の産業の多様なニーズに応える最先端のレーザー切断ソリューションの提供を専門としています。当社の高度なチューブレーザー切断機は、精度、効率、信頼性を考慮して設計されており、生産プロセスで優れた結果を確実に達成できます。

当社は包括的な範囲を提供しています レーザー切断装置 さまざまな材料やプロファイルを処理できるように設計されており、複雑なプロジェクトの要求を満たすために必要な汎用性を提供します。当社の専門チームは、選択プロセスを通じてお客様をガイドし、運用要件とビジネス目標に完全に一致するマシンを選択できるように尽力しています。

AccTek Laser は、トップクラスの機器を提供するだけでなく、優れたアフターサービスと技術支援を提供することにも力を入れています。当社は、お客様のスタッフに徹底したトレーニングを提供し、ご質問やメンテナンスのニーズにいつでも対応して、お客様の業務がスムーズに進むようにします。

時代遅れの切断方法であなたの可能性を制限しないでください。AccTek Laser のプロフェッショナル チューブ レーザー切断機で製造業の未来を切り開きましょう。 お問い合わせ 当社のレーザー切断ソリューションが、生産効率を変革し、製品の品質を高め、市場での競争優位性をどのように実現できるかを今すぐご確認ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する