ファイバーレーザー切断 VS プラズマ切断

金属加工のダイナミックな世界では、適切な切断技術を選択することで、精度、効率、コスト効率を実現できます。ファイバー レーザー切断とプラズマ切断は、業界に革命をもたらした 2 つの代表的な方法です。この記事では、ファイバー レーザー切断とプラズマ切断を包括的に比較し、それぞれの原理、利点、制限、理想的な用途について説明します。各方法の詳細を詳しく調べることで、製造ニーズに合った情報に基づいた決定を下し、運用能力を向上させるための知識を身に付けていただくことを目指しています。

目次

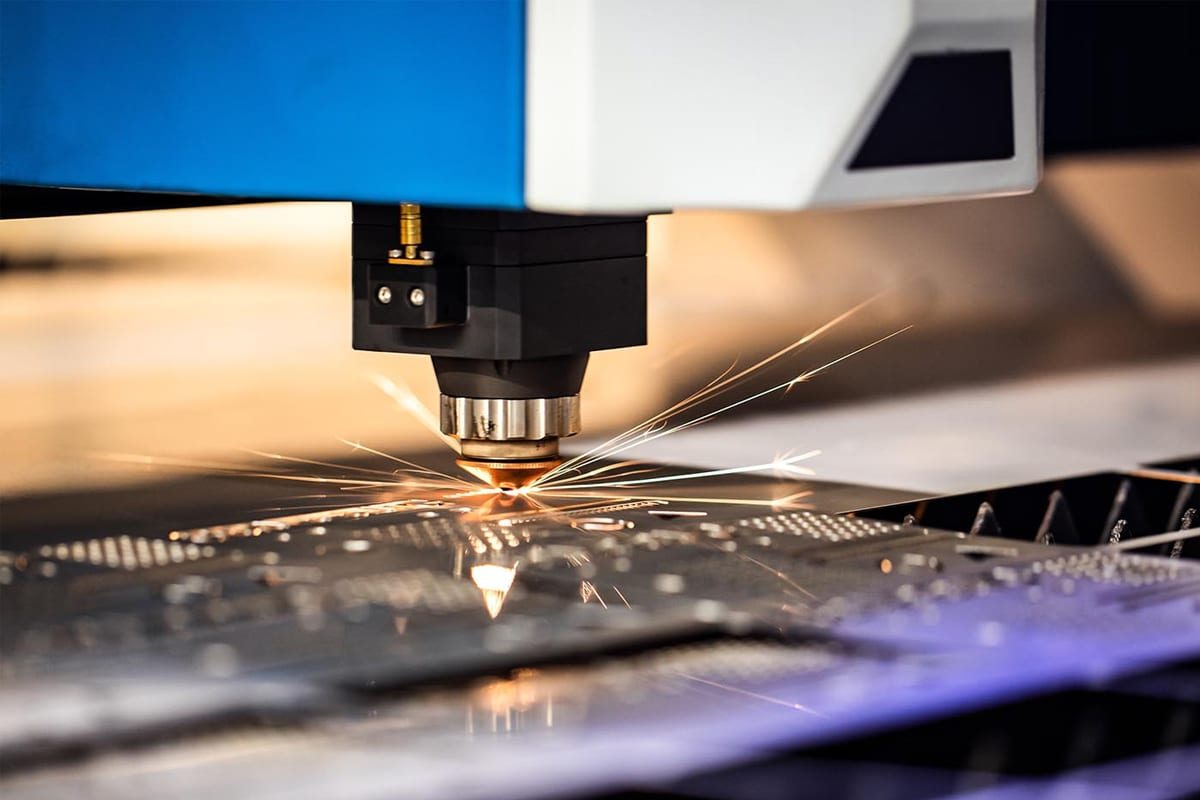

ファイバーレーザー切断とは?

定義と基本原則

ファイバー レーザー切断は、高出力のファイバー レーザー ビームを使用して、非常に高い精度と速度で材料を切断および彫刻する最新の製造プロセスです。この技術は、希土類元素を添加した光ファイバー内で光を増幅することに基づいており、その結果、制御された方法で材料を溶解、燃焼、または蒸発させることができる集中レーザー ビームが生成されます。この方法は、金属を切断する効率性で広く認識されており、従来の切断技術と比較して優れたエッジ品質を提供します。

ファイバーレーザーの仕組み

ファイバーレーザー切断の中核となるのはファイバーレーザージェネレーター自体であり、次の原理に基づいて動作します。

- レーザー生成: シードレーザーは低出力の光線を放射し、それがイッテルビウムなどの希土類元素を添加した光ファイバーケーブルに導入されます。

- 増幅: 光がドープされたファイバーを通過すると、希土類イオンと相互作用し、同じ波長と位相の光子をさらに放出します。これは誘導放出と呼ばれるプロセスです。これにより光が増幅され、強力なレーザー ビームになります。

- ビーム伝送: 増幅されたレーザー光は、複雑なミラーやレンズを必要とせずに、柔軟な光ファイバー ケーブルを介して切断ヘッドに伝送されます。

- ビームの焦点合わせ: 切断ヘッドには、レーザー ビームを材料表面の非常に小さなスポットに焦点を合わせるレンズが含まれており、非常に高い出力密度を実現します。

- 材料の相互作用: 集中したエネルギーにより、焦点にある材料が溶解または気化します。窒素や酸素などの補助ガスは、溶解した材料を吹き飛ばすためによく使用され、切断プロセスを強化し、酸化を防ぎます。

- 制御された動き: コンピュータ数値制御 (CNC) システムは、正確なパターンに従って切断ヘッドまたはワークピースの動きを制御し、目的の切断形状を実現します。

利点

- 高精度と高品質: ファイバーレーザーは焦点径が小さく、エネルギー密度が高いため、熱による歪みが最小限に抑えられ、細かくきれいな切断が実現します。

- 効率: 特に薄い材料から中程度の厚さの材料では切断速度が速くなり、生産性が向上します。

- 汎用性: 鋼、ステンレス鋼、アルミニウム、真鍮、銅など、幅広い金属を切断できます。

- メンテナンスの手間が省ける: ファイバー レーザー ジェネレーターは、光源に可動部品やミラーのないソリッド ステート設計を採用しているため、メンテナンスの必要性とダウンタイムが削減されます。

- エネルギー効率:従来のものに比べて消費電力が少ない CO2レーザー切断機 プラズマ切断システムを導入し、運用コストを削減します。

- 長い動作寿命: ファイバー レーザーのダイオードは寿命が長く、動作時間は 100,000 時間を超えることもよくあります。

- コンパクトな設計: 光ファイバー伝送システムにより、機械の設置面積がコンパクトになり、貴重な床面積を節約できます。

短所

- 初期投資が高い: 高度な技術とコンポーネントにより、プラズマ切断などの他の切断方法に比べて初期コストが高くなります。

- 材料の制限: ファイバーレーザーは厚い材料 (通常、鋼鉄の場合は 25 mm 以上) では効果が低く、木材やプラスチックなどの非金属材料には適していません。

- 反射性材料の課題: 銅や真鍮などの反射率の高い金属を切断する場合、後方反射によってレーザー光源が損傷する可能性があるため、課題が生じる可能性がありますが、最新の機械にはこのリスクを軽減する機能が備わっています。

- 必要な技術的専門知識: オペレーターは、機器を取り扱い、さまざまな材料の切断パラメータを最適化するために専門的なトレーニングを受ける必要があります。

アプリケーション

ファイバーレーザー切断は、その精度と効率性により、さまざまな業界で採用されています。

- 航空宇宙: 高精度と最小限の熱影響を必要とする複雑な部品の切断に。

- 自動車: ボディパネル、エンジン部品、複雑なデザインなどの部品の製造。

- エレクトロニクス: 電子機器や回路に使用される小型の精密部品の切断。

- 医療機器:高い精度が求められる手術器具や医療機器の製造。

- 金属加工: カスタム金属部品、筐体、構造部品などの一般的な製造作業。

- ジュエリー製作: 貴金属で精巧なデザインを高精度に作り上げます。

- 標識と装飾芸術: 精巧な金属製の標識、芸術作品、装飾要素を作成します。

ファイバーレーザー切断の強みを活用することで、製造業者は優れた品質を実現し、生産時間を短縮し、現代の産業の厳しいニーズを満たす能力を拡張することができます。

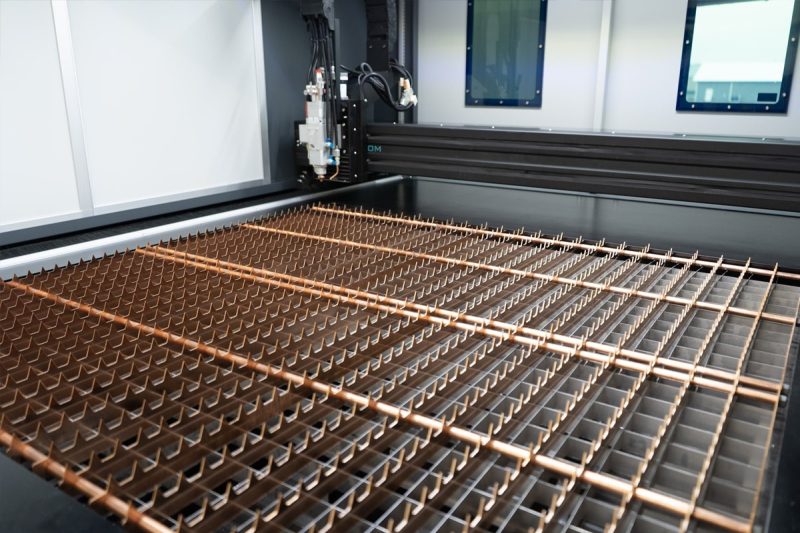

プラズマ切断とは

定義と基本原則

プラズマ切断は、プラズマと呼ばれるイオン化ガスの高速ジェットを使用して導電性材料を溶かして切断する熱切断プロセスです。このプロセスでは、ガスを通過する電気アークを発生させ、ガスを 30,000℃ (54,000℉) までの温度に達するプラズマに変換します。この強力な熱で金属が溶け、高速ガスの運動エネルギーで溶けた材料が除去され、きれいな切断面が生まれます。プラズマ切断は、厚い金属を効率的に切断できることと、さまざまな導電性材料に使用できることから、広く使用されています。

プラズマ切断の仕組み

プラズマ切断プロセスは次の原理に基づいて動作します。

- アーク発生: 電源により、プラズマ トーチ内の電極 (負電荷) とワークピース (正電荷) の間に直流 (DC) アークが発生します。

- ガスのイオン化: 圧縮されたガス (空気、窒素、アルゴン、酸素など) が狭いノズルから高速でアークに送り込まれます。アークの強力なエネルギーによってガスがイオン化され、プラズマに変換されます。

- プラズマ ジェットの形成: プラズマは、イオン化されたガスの集中した高速ジェットとしてノズルから排出されます。狭いノズルによってアークが狭くなり、アークの温度と速度が上昇します。

- 材料の溶融: プラズマジェットは極めて高温に達し、接触点で材料を溶かします。

- 材料除去: 高速プラズマと二次ガスが溶融金属を切断部から吹き飛ばし、狭い切り口を残します。

- 制御された動き: プラズマ トーチは、手動またはコンピュータ数値制御 (CNC) システムを介して、目的の切断経路に沿って誘導され、正確な切断を実現します。

利点

- 厚い材料を切断する能力: プラズマ切断は、プラズマ システムのパワーに応じて、最大 80 mm (3 インチ) 以上の厚さの金属板を切断するのに優れています。

- 汎用性: 炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、鋳鉄など、すべての導電性金属に効果的です。

- 高速切断: 厚さ 50 mm 未満の材料の場合、酸素燃料切断よりも高速で、金属加工作業の生産性が向上します。

- 初期投資が低い: 一般的にファイバーレーザー切断システムに比べて初期コストが低いため、中小企業でも導入できます。

- 使いやすさ: レーザー切断システムに比べてセットアップと操作が簡単で、技術的な専門知識もあまり必要ありません。

- 携帯性: プラズマ切断装置は比較的コンパクトで持ち運びが可能で、現場での修理や建設作業に適しています。

短所

- 精度が低い: プラズマ切断では、ファイバーレーザー切断に比べて切断幅が広く、切断精度が低くなるため、追加の仕上げが必要になる場合があります。

- 熱影響部 (HAZ): より大きな HAZ が生成され、切断端付近の金属の特性が変化し、反りや歪みが生じる可能性があります。

- 粗いエッジ品質: エッジにはドロス (残留スラグ) が多くなり、粗くなる可能性があるため、高品質の仕上げが必要な用途では二次処理が必要になります。

- 微細加工能力が限られている: プラズマアークのサイズと切り口の幅により、複雑なパターンや小さな穴を切断するのには適していません。

- エネルギー消費量の増加: 一般的にファイバーレーザー システムよりも多くの電力を消費するため、時間の経過とともに運用コストが増加します。

- 安全上の危険: 強烈な光、騒音、煙が発生するため、目の保護、聴覚の保護、適切な換気などの適切な安全対策が必要です。

アプリケーション

プラズマ切断は、厚い導電性金属の切断が必要な産業や用途で広く使用されています。

- 建設およびインフラストラクチャ: 建物、橋梁、インフラストラクチャ プロジェクト用の構造用鋼部品の切断。

- 造船: 船舶や海洋プラットフォーム用の大型鋼材を製造します。

- 自動車の修理および製造: シャーシ部品、フレーム、車体部品の切断および修理。

- 金属加工工場: 大型金属部品の一般的な製造、カスタムアセンブリ、修理作業。

- 農業機械および重機の製造: トラクター、掘削機、産業機械の部品を生産します。

- 金属スクラップのリサイクル: リサイクルのために大きな金属製品を小さな破片に切断します。

- 保守および修理業務: さまざまな業界における金属構造物および機器の現場での切断および変更。

プラズマ切断の基礎を理解することで、メーカーは自社の特定のニーズに対する適合性を評価できます。プラズマ切断は厚い材料を切断できる利点があり、初期コストも低いですが、ファイバー レーザー切断システムが提供する精度とエッジ品質には及ばない可能性があります。

ファイバーレーザー切断とプラズマ切断の比較

ファイバーレーザー切断とプラズマ切断のどちらを選択するかを決める際には、それぞれの方法がさまざまな基準でどのように機能するかを理解することが重要です。以下は、両方の技術の長所と短所を強調した詳細な比較です。

切断品質

ファイバーレーザー切断

- エッジ品質: 滑らかできれいなカットと最小限のドロス (残留スラグ) で優れたエッジ品質を実現します。

- 熱影響部 (HAZ): レーザービームが集中しているため HAZ が小さくなり、熱変形のリスクが軽減されます。

- 精密カット: 複雑なデザインや厳しい許容範囲に最適で、高精度が求められる用途に適しています。

プラズマ切断

- エッジ品質: 一般的に、ドロスが多く粗いエッジが生成されるため、二次仕上げプロセスが必要になる場合があります。

- 熱影響部 (HAZ): プラズマアークが広くなるため HAZ が大きくなり、反りや歪みが生じる可能性が高くなります。

- 粗いカット: 超微細な精度が重要ではない、あまり詳細でない作業に適しています。

切削速度

ファイバーレーザー切断

- 薄から中程度の材料: 薄から中程度の厚さの金属 (通常、鋼鉄の場合は最大 25 mm) をより高速に切断します。

- 効率: 高速処理により生産性が向上し、リードタイムが短縮されます。

プラズマ切断

- 厚い材料: 一般的に、レーザーの効率が低下する厚い材料 (25 mm 以上) を切断する場合は、切断速度が速くなります。

- 速度と品質のトレードオフ: 高速化が可能ですが、速度を上げるとカット品質がさらに低下する可能性があります。

材質の適合性

ファイバーレーザー切断

- 金属材料: 炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅など、さまざまな金属の切断に優れています。

- 非金属: レーザーの波長吸収特性により、非金属材料の切断には適していません。

- 反射性金属: 最新のファイバーレーザーは、適切な技術により銅や真鍮などの反射性金属を処理し、後方反射による損傷を防ぐことができます。

プラズマ切断

- 導電性金属: 鋼、ステンレス鋼、アルミニウム、銅、真鍮、鋳鉄など、あらゆる導電性金属を切断できます。

- 非金属: プラスチック、ガラス、木材などの非導電性材料には効果がありません。

厚さの能力

ファイバーレーザー切断

- 最適な厚さの範囲: 薄い材料から中程度の厚さの材料 (通常、鋼鉄の場合は最大 25 mm) に非常に効率的です。

- 厚い材料に対する制限: 厚い材料を切断するには、かなりの電力が必要になる可能性があり、切断品質と速度が低下する可能性があります。

プラズマ切断

- 厚い材料の切断: プラズマ システムの出力に応じて、最大 80 mm 以上の厚い材料を効果的に切断できます。

- 薄い材料: 薄い材料を切断できますが、過度の熱入力が発生し、反りや切断品質の低下につながる可能性があります。

精度と精度

ファイバーレーザー切断

- 高精度: 多くの場合 ±0.1 mm 以内の精度レベルで、極めて厳しい許容誤差と複雑なカットを実現します。

- 小さな切断幅: レーザー ビームの焦点が狭いため切断幅が最小限に抑えられ、材料が保護され、詳細なデザインが可能になります。

プラズマ切断

- 中程度の精度: 精度がそれほど重要でないアプリケーションに適しています。許容誤差は通常、±0.5 mm ~ ±1 mm です。

- より広い切断幅: プラズマアークはより広い切断幅を生成するため、微細な特徴や間隔の狭いコンポーネントを切断する能力が制限される可能性があります。

運用コスト

ファイバーレーザー切断

- 初期投資: 高度な技術と設備により初期コストが高くなります。

- 運用コスト: 継続的なコストの削減は、エネルギー効率の向上と消耗品の使用量の削減によって実現されます。

- エネルギー消費: エネルギー効率が向上し、長期的には電気代が削減されます。

プラズマ切断

- 初期投資: 購入価格が低いため、予算が限られている企業でも利用できます。

- 運用コスト: エネルギー消費量の増加と、電極やノズルなどの消耗品の頻繁な交換により、運用コストが高くなります。

- 消耗品: 消耗品の継続的な費用が積み重なり、総所有コストが増加する可能性があります。

メンテナンス

ファイバーレーザー切断

- メンテナンスの必要性が低い: 可動部品が少ないソリッド ステート設計により、メンテナンスの必要性が軽減されます。

- コンポーネントの寿命: ダイオードなどの主要コンポーネントの動作寿命は長く、100,000 時間を超えることもよくあります。

- ダウンタイム: メンテナンスの頻度が減ると、機械の可用性と生産性が向上します。

プラズマ切断

- メンテナンスの必要性が高まる: 電極やノズルなどの消耗部品は、摩耗のため定期的に交換する必要があります。

- 機械の摩耗と損傷: 強烈な熱と電気アークにより、より頻繁なメンテナンスと部品の交換が必要になる場合があります。

- ダウンタイム: メンテナンスの増加により、機械のダウンタイムが増加し、生産性に影響する可能性があります。

安全上の考慮事項

ファイバーレーザー切断

- レーザー放射: 作業者をレーザー照射から保護するために、保護眼鏡や保護カバーなどの厳格な安全対策が必要です。

- 煙の除去: 金属を切断すると煙が発生する可能性があるため、適切な換気または排気システムが必要です。

- 騒音レベル: 一般的にプラズマ切断に比べて静かに動作します。

プラズマ切断

- 感電の危険: 安全プロトコルに従わない場合、高電圧と高電流により感電の危険が生じます。

- UV および赤外線: 強力な UV および IR 放射が発生するため、防護服や目の保護が必要になります。

- 煙と騒音の放出: かなりの量の煙と高い騒音レベルが発生するため、聴覚保護具と効果的な換気システムが必要です。

環境への影響

ファイバーレーザー切断

- エネルギー効率: エネルギー効率が向上し、運用全体の二酸化炭素排出量が削減されます。

- 排出量の削減: プラズマ切断に比べて煙や排出量が少なくなります。

- アシストガス: 環境への影響が最小限の窒素などの不活性ガスを使用します。

プラズマ切断

- エネルギー消費量の増加: エネルギー使用効率が低いと、環境への影響が大きくなります。

- 煙の発生: より多くの煙と粒子状物質が生成され、適切に管理されない場合、空気の質に影響を与える可能性があります。

- 消耗品の廃棄物: 消耗品を頻繁に交換すると、廃棄物の発生が増加します。

これらの重要な要素を調べると、ファイバー レーザー切断とプラズマ切断の両方に明確な利点と限界があることがわかります。ファイバー レーザー切断は、薄手から中程度の厚さの材料で高精度、優れた切断品質、効率が求められる用途に適しています。一方、プラズマ切断は、超微細な精度がそれほど重要ではなく、初期投資コストが考慮される厚い材料の切断に適しています。

適切な技術の選択は、処理する材料の種類、必要な厚さの範囲、希望する切断品質、運用コストの考慮、環境と安全の優先事項などの要因によって異なります。各方法の長所を活用することで、メーカーは生産プロセスを最適化し、コストを削減し、全体的な製品品質を向上させることができます。

ファイバーレーザーとプラズマ切断の選択

製造ニーズに適した切断技術を選択することは、生産効率、製品品質、全体的な運用コストに大きな影響を与える重要な決定です。ファイバー レーザー切断とプラズマ切断はどちらも独自の利点があり、さまざまな用途に適しています。

考慮すべき要素

素材の種類と厚さ

- 材料の適合性: ファイバー レーザー切断は、炭素鋼、ステンレス鋼、アルミニウム、真鍮、銅などの金属に最適です。プラズマ切断はすべての導電性金属に効果的ですが、切断品質の点では非鉄金属には適さない場合があります。

- 厚さ対応能力: ファイバーレーザーは、薄手から中程度の材料 (最大 25 mm) の切断に優れており、高い精度と速度を実現します。プラズマカッターは、より厚い材料 (最大 80 mm 以上) を効率的に処理しますが、精度は低くなります。

切削精度と品質

- 精度要件: プロジェクトでエッジの粗さを最小限に抑えながら高い精度が求められる場合は、ファイバー レーザー切断が最適です。

- エッジ品質: ファイバー レーザーは、熱影響部 (HAZ) が小さく、より滑らかなエッジを生成するため、二次仕上げの必要性が減ります。プラズマ切断では、エッジが粗くなり、HAZ が大きくなる可能性があります。

生産量とスピード

- 切断速度: 薄い材料の場合、ファイバー レーザーは切断速度が速いため、大量生産時の生産性が向上します。プラズマ カッターは厚い材料では高速ですが、薄い材料では一般的に低速になります。

- 再現性: ファイバーレーザーは一貫した結果を提供します。これは均一性が不可欠な大量生産にとって非常に重要です。

運用コスト

- 初期投資: ファイバーレーザー切断機 高度な技術のため、初期費用が高くなります。プラズマ切断機は初期費用が安価です。

- 運用コスト: エネルギー消費、メンテナンス、消耗品を考慮してください。ファイバー レーザーはエネルギー効率が高く、長期的なメンテナンス コストが低くなります。

デザインの複雑さ

- 複雑なカット: ファイバーレーザーは、複雑で詳細なデザインを高精度で処理できます。プラズマカッターは、切り口が広いため、複雑な作業には適していません。

メンテナンスとダウンタイム

- 機械の信頼性: ファイバーレーザーは可動部品が少なく、メンテナンスの頻度も少ないため、ダウンタイムも少なくなります。

- 消耗品: プラズマ切断機では電極とノズルを定期的に交換する必要があるため、メンテナンスの必要性が高まります。

安全性と環境への影響

- 安全対策: ファイバーレーザーではレーザー放射に対する予防措置が必要ですが、プラズマ切断では高温、紫外線放射、煙によるリスクが伴います。

- 環境への配慮: ファイバーレーザーはエネルギー効率が高く、排出量が少なく、持続可能な慣行に適合しています。

アプリケーション例

自動車製造

- ファイバーレーザー切断: 精度が重要なボディパネル、複雑なコンポーネント、カスタムパーツの精密切断に使用されます。

- プラズマ切断: フレームやシャーシ部品などの厚い構造部品の切断に適しています。

金属加工

- ファイバーレーザー切断: 高精度が求められる詳細な金属アートワーク、看板、コンポーネントの作成に最適です。

- プラズマ切断: 細かいディテールがそれほど重要でない、耐久性の高い部品や機器の一般的な製造に効果的です。

建設業界

- ファイバーレーザー切断: 精度が要求される金属スタッド、ブラケット、および継手の切断に使用されます。

- プラズマ切断:建築構造物に使用される大型鋼板や梁の切断に適しています。

造船・重機

- ファイバーレーザー切断: 特定の船舶部品や機械部品に使用される薄い材料の切断に適用できます。

- プラズマ切断: 船舶や産業機械の厚い鋼板や重い部品の切断に適しています。

航空宇宙産業

- ファイバーレーザー切断: 航空機部品に使用される軽量金属や合金の精密切断に使用されます。

- プラズマ切断: 精度が低いため使用が制限されますが、厚いサポート構造の切断に使用できます。

費用便益分析

初期投資

ファイバーレーザー切断:

- コスト: 高度な技術とコンポーネントのため、初期購入価格が高くなります。

- 利点: 投資により、精度の向上、切断品質の向上、長期的な運用コストの削減が実現します。

プラズマ切断:

- コスト: 初期コストが低いため、予算に制約のある企業でも利用しやすくなります。

- 利点: 多額の資本支出をすることなく、厚い材料をすぐに切断できます。

運用費用

ファイバーレーザー切断:

- エネルギー消費: エネルギー効率が向上し、電気代が削減されます。

- メンテナンス: 消耗品が少なくなり、部品の交換頻度も減るため、メンテナンスコストが削減されます。

- 消耗品: 消耗品コストは最小限で、主に補助ガスに限定されます。

プラズマ切断:

- エネルギー消費: エネルギー使用量が増えると、運用コストが増加します。

- メンテナンス: 電極やノズルなどの消耗品を頻繁に交換する必要があるため、メンテナンスコストが高くなります。

- 消耗品: 消耗品の継続的な費用は時間の経過とともに増加する可能性があります。

生産性と品質

ファイバーレーザー切断:

- 生産性: 薄い材料から中程度の材料までの切断速度が速くなり、スループットが向上します。

- 品質: 優れたエッジ品質により、二次仕上げの必要性が軽減または排除され、時間と人件費が節約されます。

プラズマ切断:

- 生産性: 厚い材料では効率的ですが、カット品質が低いため後処理に追加の時間が必要になる場合があります。

- 品質: 望ましいエッジの滑らかさを実現するために、研磨やサンディングが必要になる場合があり、人件費が増加します。

投資収益率(ROI)

ファイバーレーザー切断:

- 長期的な節約: エネルギー効率とメンテナンスの低さにより、長期的にコストを節約できます。

- 市場優位性: 高精度と高品質により、新たなビジネスチャンスが生まれ、顧客満足度が向上します。

プラズマ切断:

- 短期的な経済性: 初期コストが低いため、より迅速な導入が可能になります。

- 制限: メンテナンスと効率性の低下により、長期的にはコストが高くなる可能性があります。

ファイバー レーザー切断とプラズマ切断のどちらを選択するかは、具体的な運用要件、予算、長期的なビジネス目標によって決まります。高精度と優れたエッジ品質が求められる薄から中程度の厚さの金属の切断が主な業務である場合は、ファイバー レーザー切断機に投資するのが有利です。初期費用は高くなりますが、運用費用は低く抑えられ、厳しい業界基準を満たす高品質の製品を生産できるため、その分だけメリットがあります。

逆に、精度がそれほど重要でない厚い材料の切断に重点を置き、初期投資を抑えたコスト効率の高いソリューションが必要な場合は、プラズマ切断が適切な選択肢となる可能性があります。プラズマ切断は、重い切断作業を効率的に処理する機能を提供します。

まとめ

適切な切断技術を選択すると、金属加工で最高の結果を得ることができます。ファイバーレーザー切断は、高精度、優れたエッジ品質、薄型から中型の厚さの金属の切断効率で際立っています。複雑なデザインと厳しい許容差が求められる業界に最適です。一方、プラズマ切断は厚い材料の切断に優れ、初期投資も少なくて済みますが、粗いエッジが生成され、追加の仕上げが必要になる場合があります。材料の種類と厚さ、必要な精度、運用コスト、特定のアプリケーションのニーズなどの要素は、最適な方法を決定する上で重要な役割を果たします。これらの要素を徹底的に評価することで、メーカーは生産目標と予算の制約に最も適した切断技術を選択できます。

レーザー切断ソリューションを入手

ファイバー レーザー切断が製造ニーズに最適な選択であるとお考えの場合は、AccTek Laser が最先端のソリューションをご提供します。レーザー切断機の専門メーカーとして、当社は精度、効率、信頼性を兼ね備えた高品質のファイバー レーザー切断システムの提供を専門としています。当社の機械は、幅広い材料と厚さに対応できるように設計されており、航空宇宙、自動車、電子機器、金属加工などのさまざまな業界に適しています。

で AccTek レーザーでは、お客様の特定の用途に合わせたカスタマイズされたソリューションを提供しています。当社の専門チームがお客様と緊密に連携してお客様の要件を理解し、幅広い製品ラインナップから最適な機器を推奨します。当社は、お客様の生産能力の向上、運用コストの削減、優れたカット品質の実現を支援することに全力を尽くします。

に加えて レーザー切断機、私たちはまた提供しています レーザー溶接機, レーザー洗浄機、 と レーザーマーキングマシンは、製造業のあらゆる課題に対応する包括的なレーザー技術スイートを提供しています。AccTek Laser を選択することで、今日の急速に変化する市場で競争力を高める高度な技術に投資することになります。

当社のファイバー レーザー切断ソリューションがお客様の業務を変革し、ビジネスを前進させる方法について詳しく知るには、今すぐお問い合わせください。精密金属加工における卓越性を実現するために、当社をパートナーとしてお役立てください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する