レーザーパラメータの選択によってマーキング精度がどのように決まるか

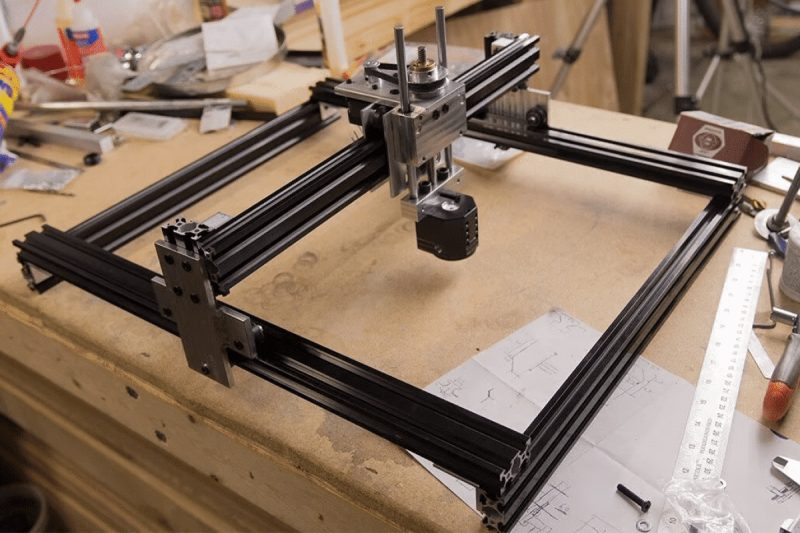

高精度・高効率なマーキング方法として、 レーザーマーキング技術 工業生産、医療機械、電子製品などの分野で、製品表面のマーキング、彫刻、模様などの加工に広く使用されています。レーザーマーキングにより様々なマーキングが実現できます。さまざまな素材への高品質なマーキング。ただし、レーザーマーキング結果の品質は、レーザーパラメーターの選択にも依存します。

この記事では、レーザー出力、マーキング速度、レーザー波長、パルス出力などの要素を含む、レーザーマーキングにおけるレーザーパラメーターの選択がマーキング効果に及ぼす影響を深く調査し、レーザーパラメーターに対するさまざまな材料の反応を考慮します。レーザーパラメータの最適化を理解します。この方法は、レーザーマーキングオペレータに効果的なパラメータ選択のガイダンスを提供するように設計されています。

目次

レーザーマーキングの基本原理

レーザーマーキングは、レーザー光を利用して物体の表面にマーキングを行う高精度加工技術です。その基本原理には、レーザーの放射、焦点合わせ、物体の表面への作用などの重要なステップが含まれます。具体的な原則は次のとおりです。

- レーザー放射: レーザーの発生には通常、レーザー源としてガスレーザー発生器、固体レーザー発生器、または半導体レーザー発生器が使用されます。これらのレーザー発生器によって生成されるレーザー ビームは、単色性とコヒーレント性が高く、その後のマーキングに安定した制御可能な光源を提供します。

- レーザー変調: レーザーマーキングでは、レーザービームの強度を変調する必要があります。光の干渉、回折格子、または変調器によって変調を実現し、レーザーが必要なパターンに従って正確にマーキングできるようにすることができます。

- ビームの集束: レーザー ビームはレンズやミラーなどの光学素子を通して集束され、物体の表面上のスポットが最小限に抑えられ、それによってエネルギー密度が増加します。集束されたレーザースポットは、より正確に物体表面に作用し、高解像度のマーキングを実現します。

- エネルギー効果: レーザー光線が物体の表面に作用すると、その高いエネルギー密度により材料が局所的に加熱されます。このアクションは、傷を付けたり、溶かしたり、蒸発させて鮮明なマークを作成したりするなど、さまざまな材料にさまざまな影響を与える可能性があります。

- 制御システム: レーザーマーキングシステムには高度な制御システムが装備されており、事前に設定されたパターン、テキスト、またはコードに従って対象物の表面上のレーザービームの軌道を正確に制御できます。コンピューター制御により、高度な自動化と柔軟性を実現し、さまざまなマーキングのニーズに適応できます。

レーザーマーキングの基本原理は、工業生産、医療、エレクトロニクスなどの分野で広く使用されています。その高精度と高効率により、現代の製造において不可欠なツールとなっています。

マーキング結果に影響を与えるレーザーパラメータ

レーザーマーキング結果の品質は、いくつかの主要なレーザーパラメーターの選択に直接依存します。これらのパラメータは相互に複雑な関係があり、合理的な選択により高品質のマーキングが実現できますが、不適切な選択ではマークがぼやけたり、切除されたり、深さが不十分になったりする可能性があります。以下は、レーザー マーキング効果に影響を与える主なレーザー パラメーターです。

レーザーパワー

レーザー出力は、レーザーマーキングにおけるマークの深さと速度に影響を与える重要なパラメーターの 1 つです。レーザー出力が低すぎるとマークが不鮮明になる可能性があり、出力が高すぎると材料が過度に切除される可能性があります。レーザーパワーを選択する際には、材料の特性やマーキング要件を総合的に考慮し、実験や経験を通じて最適なパワー範囲を見つける必要があります。

マーキング速度

マーキング速度とは、レーザービームが物体の表面上を移動する速度を指します。マーキング速度の選択は、レーザーが対象物と相互作用する時間に影響し、マークの品質に影響します。マーキング速度が速すぎると、レーザー光が材料表面に十分に作用できずマーキング効果が不鮮明になる可能性があり、マーキング速度が遅すぎると過剰なアブレーションが発生する可能性があります。したがって、明確で一貫したマークを作成するには、適切なマーキング速度を選択することが重要です。

レーザー波長

レーザー波長はレーザービームの波長範囲であり、さまざまな材料におけるレーザーの透過と吸収に影響します。さらに、材料が異なれば、波長の異なるレーザーに対する吸収特性も異なります。たとえば、金属導電性材料の場合、近赤外レーザーはより吸収されやすくなります。一方、非導電性材料の場合は、可視光または紫外線レーザーの方が適している場合があります。したがって、適切なレーザー波長を選択すると、マーキング効果を向上させることができます。

パルス周波数とパルス幅

パルス周波数は、1 秒あたりにレーザーによって放射されるパルスの数を指し、材料に対するレーザーの作用時間に直接影響します。パルス周波数を合理的に選択することで、マーキングの深さと精度を制御できます。一般に、硬い材料の場合は、より高いパルス周波数を選択してマーキング精度を向上させることができます。一方、柔らかい材料の場合は、過度のアブレーションを避けるためにパルス周波数を適度に下げることができます。

フォーカス位置

レーザー焦点位置の選択は、レーザーエネルギーの焦点合わせに直接影響します。適切な焦点位置により、レーザーエネルギーがワークピース表面に完全に集中することが保証され、それによってマーキングの鮮明さと精度が向上します。焦点位置を調整する際は、材質の違いによる光吸収特性や、レーザー光径と焦点位置の関係に注意する必要があります。

要約すると、レーザー マーキング効果の品質は、複数のレーザー パラメーターによって総合的に影響されます。レーザーパラメータの合理的な選択と調整を通じてのみ、高品質で高効率のレーザーマーキングを達成できます。

レーザーパラメーターに対するさまざまな材料の反応

金属材料と非金属材料へのレーザーマーキングの適用には、異なる特性があります。したがって、これら 2 種類の材料のレーザー パラメーターの選択には、いくつかの独自の考慮事項があります。

金属材料に対する特別な要件

- 高出力のレーザー: 一般に、金属材料は高出力のレーザーに対してより敏感です。高出力レーザーは短時間で十分なエネルギーを提供し、金属表面を溶解および蒸発させ、鮮明なマークを生成します。

- 比較的遅いマーキング速度: 金属材料では、表面に十分なエネルギーを確実に伝達するために長時間のレーザー動作が必要なため、通常は比較的遅いマーキング速度が選択されます。

- 近赤外レーザー: 金属は近赤外レーザーをよりよく吸収するため、通常、金属素材には近赤外レーザーが適しています。

- 高いパルス周波数: パルス周波数を高くするとマーキング精度が向上しますが、過熱を避けるために金属の熱伝導率に基づいて調整する必要があります。

- 表面焦点位置: 金属表面の焦点位置は、通常、レーザーが表面に完全に集中できるように、材料の表面上で選択されます。

プラスチックやガラスなどの非金属材料に関する考慮事項

- 比較的低いレーザー出力: 非金属材料の場合、レーザー出力が高すぎると過度のアブレーションや熱損傷が発生する可能性があるため、通常は比較的低いレーザー出力が選択されます。

- より速いマーキング速度: 非金属材料の吸収能力は比較的低いため、過度のアブレーションを防ぐためにより速いマーキング速度を選択できます。

- 可視光または紫外線レーザー: 非金属材料は可視光または紫外線レーザーに対してより敏感であるため、適切な波長を選択することでマーキング効果を向上させることができます。

- 湿度に対する周波数パルスとパルス幅: 非金属材料は一般に、過度のアブレーションや損傷を避けるために、より低いパルス周波数と適度なパルス幅に適応します。

- 表面または適度な深さでの焦点位置: 非金属材料の焦点位置は、材料の種類に応じて選択されます。通常は、レーザーが効果的に動作できるように、表面または適度な深さで選択されます。

レーザーパラメータを最適化する方法

切断速度と材料の厚さ

レーザーパラメータの最適化は、高品質のレーザーマーキング結果を達成するための重要なステップです。レーザーパラメータを最適化する一般的な方法をいくつか紹介します。

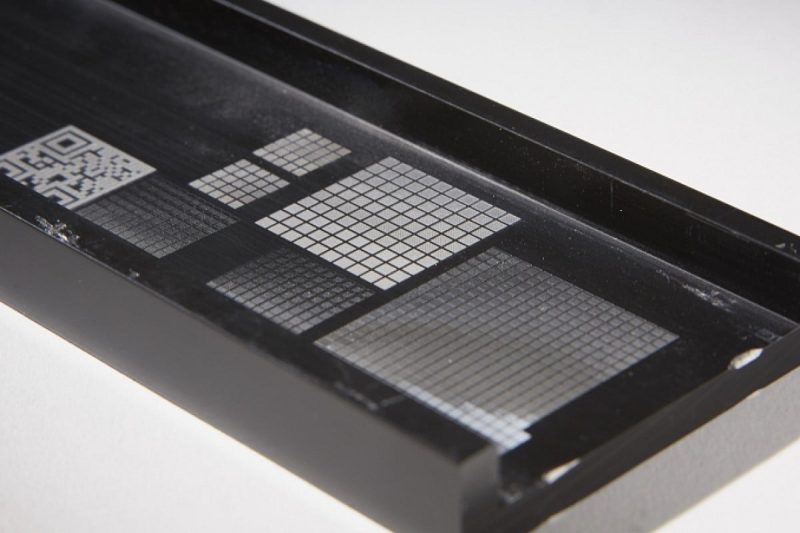

実験による検証

小規模な実験を実施し、レーザー出力、マーキング速度、パルス周波数、パルス幅などのパラメーターを調整して、さまざまなパラメーターの組み合わせの下でマーキングの効果を観察します。実験的な検証を通じて、さまざまな材料と価格設定の要件を満たす最適なパラメーターの組み合わせが見つかります。

材料特性分析

材料が異なればレーザーパラメータに対する感度も異なるため、パラメータを最適化する際には、光吸収係数、熱伝導率、融点などを含む、マーキングされる材料の特性を考慮する必要があります。材料特性の徹底的な分析により、レーザーパラメータの的を絞った選択と調整が可能になります。

フォーカス位置調整

マーキングされる材料の特性に応じて、レーザーの焦点位置を調整します。金属素材用。通常、焦点は表面上で選択されます。非金属材料の場合は、レーザーが効果的に作用するように、表面で作業するか適度な深さで作業するかを選択できます。

パルス周波数とパルス幅の最適化

さまざまな材料やマーキング要件に応じて、パルス周波数とパルス幅を最適化します。これら 2 つのパラメータを調整することで、材料へのレーザーの動作時間とエネルギー伝達を制御し、鮮明で繊細なマーキング効果を得ることができます。

マーキング速度制御

過熱による問題を回避しながら、レーザーが十分な時間表面に留まるように、適切なマーキング速度を選択します。通常、マーキング速度を遅くすると、マーキングの深さと明瞭さが向上します。

レーザー波長の選択

さまざまな材料に対して、適切なレーザー波長を選択してレーザーの吸収率を高めます。一般に、金属は近赤外線レーザーに対してより敏感ですが、非金属材料は可視レーザーまたは紫外線レーザーに対してより適応性があります。

オンラインモニタリングおよびフィードバックシステム

高度なオンライン監視システムは、レーザーマーキングプロセス中のマーキング効果をリアルタイムで監視するために導入されており、レーザーパラメーターはフィードバックシステムを通じてリアルタイムで調整されます。このようなシステムにより、生産効率が向上し、一貫したマーク品質が保証されます。

オペレーターの経験の蓄積

実際の作業におけるオペレータの経験も、レーザーパラメータを最適化する際の重要な要素です。実践的な経験を継続的に蓄積することで、オペレータはさまざまな状況に応じてパラメータを調整することに習熟し、マーキングの一貫性と効果を向上させることができます。

要約する

レーザーマーキングにおけるレーザーパラメータの選択は、マーキング効果に大きな影響を与えます。レーザー出力、パルス周波数、焦点位置などのパラメーターを合理的に選択し、実際の操作経験や材料の特性を考慮することで、さまざまなマーキングや装飾のニーズを満たす高品質で効率的なレーザーマーキングを実現できます。産業。

レーザーマーキングおよびレーザー彫刻プロセスに関する詳細情報が必要ですか?専門家にお問い合わせください。 AccTek レーザー!レーザーマーキングマシンおよびレーザー彫刻機のトップメーカーとして、当社はこれらのプロセスに関するお客様のあらゆるご質問にお答えし、解決いたします。当社のレーザー機能の詳細については、今すぐお問い合わせください。次のプロジェクトで私たちと協力し、見積もりをリクエストしてください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する