レーザーマーキングの利点と限界は何ですか?

レーザーマーキングは、その正確で耐久性のあるマーキング効果により、工業製造で広く使用されている高度で効率的なマーキング技術です。レーザーソースの違いにより、レーザーマーキングシステムは主にファイバーレーザー、CO2レーザー、UVレーザーの3種類に分けられます。各技術には独自の利点と制限があります。ファイバーレーザーは高精度と高速性で知られ、金属や一部の非金属に適しています。CO2レーザーは非金属アプリケーションで優れた性能を発揮し、材料の適合性とコスト効率の両方を備えています。UVレーザーはコールドマーキング技術に依存しており、特に透明または特殊な材料を扱う場合は非常に高い精度が求められます。

この記事では、3 つのレーザー マーキング技術の特徴に焦点を当て、材料の適合性、効率、精度、コストなどのさまざまな側面から分析し、各技術の長所と短所、および適用可能なシナリオを読者が深く理解できるようにします。比較と分析を通じて、特定のニーズに最適なレーザー マーキング システムを選択し、工業生産に正確で効率的なソリューションを提供できるようになります。

目次

レーザーマーキングの紹介

レーザーマーキングの概要

レーザーマーキングは、高エネルギーレーザービームを使用して材料の表面に永久的にマーキングする技術です。レーザービームを特定の領域に集中させることにより、材料の表面で物理的または化学的な反応が起こり、コントラストの高いマークが形成されます。従来のマーキング方法と比較して、レーザーマーキングは非接触、消耗品なし、高精度、環境保護などの特徴があります。さまざまな材料にテキスト、パターン、QRコードなどの多様なマーキングを実現できます。電子製品、医療機器、自動車部品、包装、手工芸品などの工業製造分野で広く使用されています。

レーザーマーキングシステムの種類

レーザーマーキングシステムは、レーザー光源の違いにより主に次の 3 つのタイプに分けられ、それぞれのタイプは異なる材料やアプリケーションシナリオに適しています。

ファイバーレーザーマーキングシステム: ファイバーレーザージェネレーターは、希土類元素 (エルビウムやイッテルビウムなど) をドープした光ファイバーをゲイン媒体として使用するレーザージェネレーターです。ファイバーレーザーマーキングシステムは、効率的なエネルギー変換、超長寿命、高精度で知られています。特に、金属材料の深彫り、微細加工、高速マーキングに適しています。

CO2 レーザーマーキングシステム: CO2 レーザー発生器は、二酸化炭素ガスを作業媒体として使用する一般的なガスレーザー発生器です。CO2 レーザーマーキングシステムは、主に木材、プラスチック、ガラス、紙、布などの非金属材料に使用されます。広い面積に迅速にマーキングすることができ、コスト効率に優れているため、包装および装飾業界で広く使用されています。

UVレーザーマーキングシステム:UVレーザージェネレーターは、より短い波長の紫外線ビームを使用し、「冷間加工」プロセスを採用して、熱の影響をほとんど受けずに材料の表面にマーキングします。UVレーザーマーキングシステムは、非常に高い精度と詳細を実現でき、ガラス、プラスチック、ウェーハ、医療製品などの透明または反射性の材料の加工に適しています。需要の高いアプリケーションシナリオに最適です。

これら 3 つのレーザー マーキング システムにはそれぞれ利点と制限があり、ユーザーはマーキング材料、精度要件、コスト予算に基づいて最も適切な技術を選択できます。

ファイバーレーザーマーキングの利点と限界

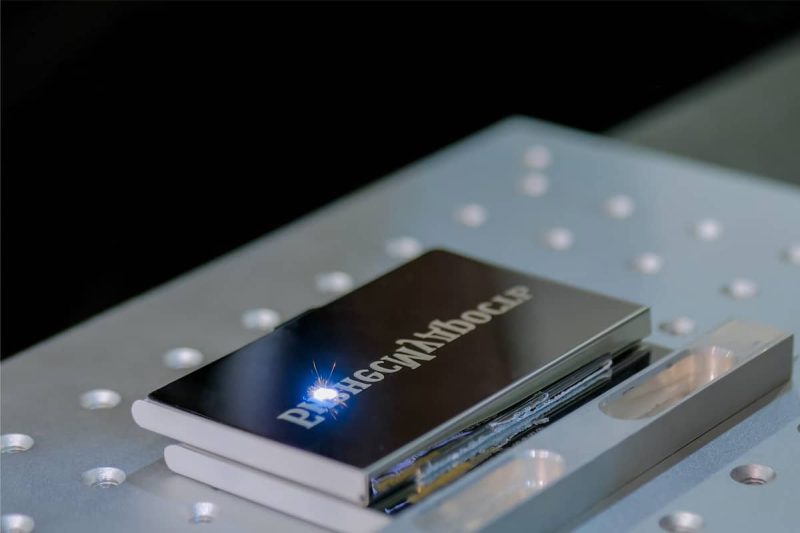

あ ファイバーレーザーマーキングマシン ファイバーレーザーマーキングマシンは、ファイバーレーザージェネレータによって生成された高エネルギービームを使用して、材料の表面を正確にマーキングするデバイスです。高効率、安定性、汎用性を備えたファイバーレーザーマーキングマシンは、工業生産において重要な位置を占めており、電子機器、自動車、医療、消費財などの業界で広く使用されています。以下では、その主な利点と制限を詳細に分析します。

アドバンテージ

高精度と高品質: ファイバーレーザーマーキングマシンは、極めて微細な光点を集中できるため、マーキング精度はミクロンレベルに達します。この高精度機能により、電子部品のマーキング、医療機器の番号付け、複雑なパターンの彫刻など、極めて高いマーキング品質が求められる生産分野での使用に非常に適しています。

速度と効率: ファイバーレーザーマーキングマシンはマーキング速度が非常に速いため、大量のマーキング作業を短時間で完了し、生産効率を向上させることができます。これにより、組み立てラインでの高速マーキングアプリケーションなど、高強度の生産環境で特に実用的になります。

汎用性(さまざまな材料に適用可能):ファイバーレーザーマーキングマシンは、金属(ステンレス鋼、アルミニウム、銅など)や一部の非金属(プラスチック、セラミックなど)を含むさまざまな材料に適しています。この汎用性により、さまざまな業界やアプリケーションの多様なニーズを満たすことができます。

耐久性と信頼性: ファイバーレーザージェネレーターは耐用年数が極めて長く (通常 100,000 時間以上)、動作中にメンテナンスがほとんど必要ありません。この高い信頼性により、機器は長期間安定して動作し、ダウンタイムとメンテナンスコストを削減できます。

低い運用コスト: ファイバーレーザーマーキングマシンは、インクや化学薬品などの消耗品を消費する必要がなく、電気のみで動作するため、運用コストが低くなります。同時に、高いエネルギー効率によりエネルギー消費がさらに削減され、経済的で環境に優しい選択肢になります。

材料へのダメージが最小限: ファイバーレーザーマーキングマシンは非接触処理を採用しているため、材料表面に機械的損傷や過度の熱影響が生じず、材料の完全性を保護しながらマーキング品質を確保します。

制限

特定の材料に対する有効性の制限: ファイバー レーザー マーキング マシンは金属材料に対しては優れた性能を発揮しますが、特定の非金属材料 (ガラスや透明プラスチックなど) に対しては有効性が制限されます。このような材料を処理するには、通常、他のタイプのレーザー ジェネレーター (UV レーザーなど) が必要です。

初期コストが高い: ファイバーレーザーマーキングマシンの機器購入コストは比較的高く、特に中小企業にとっては初期投資が大きくなる可能性があります。ただし、運用コストが低く、長期的な安定性があるため、通常はこの欠点を補うことができます。

複雑なセットアップ: ファイバー レーザー マーキング マシンには、レーザー出力、マーキング速度、焦点距離の正確な調整など、専門的なセットアップとデバッグが必要です。これにより、オペレーターの技術レベルに一定の要求が課せられ、初期の学習およびトレーニング コストが増加する可能性があります。

ファイバー レーザー マーキング マシンは、高精度、高効率、多用途性、低運用コストにより、工業製造において大きな利点があります。ただし、特定の材料に対する制限、初期コストの高さ、セットアップの複雑さにより、アプリケーションに一定の課題も生じます。ファイバー レーザー マーキング マシンを選択するときは、その利点と欠点を特定の製造ニーズと予算と比較検討し、その技術の可能性を最大限に引き出す必要があります。

CO2レーザーマーキングの利点と限界

あ CO2レーザーマーキングマシン は、二酸化炭素ガスを作業媒体として使用するレーザーマーキング装置です。主に非金属材料のマーキングや彫刻に適しています。安定性が高く、互換性が強く、コスト効率が良いため、包装、装飾、電子機器、衣料品、手工芸品の製造業界で広く使用されています。以下では、その利点と制限について詳しく説明します。

アドバンテージ

材料適合性の多様性: CO2 レーザー マーキング マシンは非金属材料の加工に優れており、プラスチック、木材、紙、皮革、ガラス、セラミックなどのさまざまな材料と互換性があります。この幅広い材料適合性により、非金属分野でのマーキングや彫刻に最適なツールとなり、複数の業界の多様なニーズを満たすことができます。

高速マーキング:CO2レーザーマーキングマシンは高速で動作し、大量の非金属製品のマーキングに特に適しています。たとえば、食品および飲料業界では、製造日やバーコードなどの情報をパッケージにすばやくマーキングできるため、生産効率が大幅に向上します。

広いマーキング範囲: 他のタイプのレーザー発生器と比較して、CO2 レーザーマーキングマシンはより広いマーキング範囲をカバーできるため、布地の模様の彫刻や広告素材の制作など、大型の材料や大量のマーキングの処理が必要なアプリケーションシナリオに非常に適しています。

非金属用途のコスト効率: CO2 レーザー マーキング マシンは非金属材料に対してコスト効率が高く、低コストで高品質のマーキングや彫刻作業を完了できます。同時に、消耗品の要件が低いため、長期的には運用コストを削減できます。

統合が簡単: CO2 レーザー マーキング マシンは、既存の生産ラインや自動化システムに簡単に統合できます。シンプルな構成により、機器を組立ラインにシームレスに接続して、効率的な産業生産のニーズに対応できます。

制限

金属に対する効果が限られている: CO2 レーザー マーキング マシンのレーザー波長特性により、金属材料に対するマーキング効果はファイバー レーザー ジェネレータほど良好ではありません。このため、金属加工分野での応用が制限され、他のタイプのレーザー ジェネレータに頼って補完する必要があります。

高いメンテナンス要件: CO2 レーザー マーキング マシンの光学部品は定期的なクリーニングと調整が必要であり、レーザー チューブの寿命には限りがあるため交換する必要があります。この高いメンテナンス要件により、機器の長期的な使用コストとダウンタイムが増加する可能性があります。

発熱: CO2 レーザー マーキング マシンは動作中に大量の熱を発生するため、一部の敏感な材料に熱損傷を引き起こす可能性があります。同時に、機器の温度を制御するために追加の冷却システムが必要になり、機器の操作がさらに複雑になります。

CO2 レーザー マーキング マシンは、優れた材料適合性と非金属アプリケーションでのコスト効率の良さから、多くの業界で重要な役割を果たしています。ただし、金属処理の制限、床面積要件、メンテナンス コストも考慮する必要があります。実際のアプリケーションでは、ユーザーは、効率的で経済的な生産目標を達成できるように、独自の材料とプロセス要件に基づいて CO2 レーザー マーキング マシンの長所と短所を合理的に評価する必要があります。

UVレーザーマーキングの利点と限界

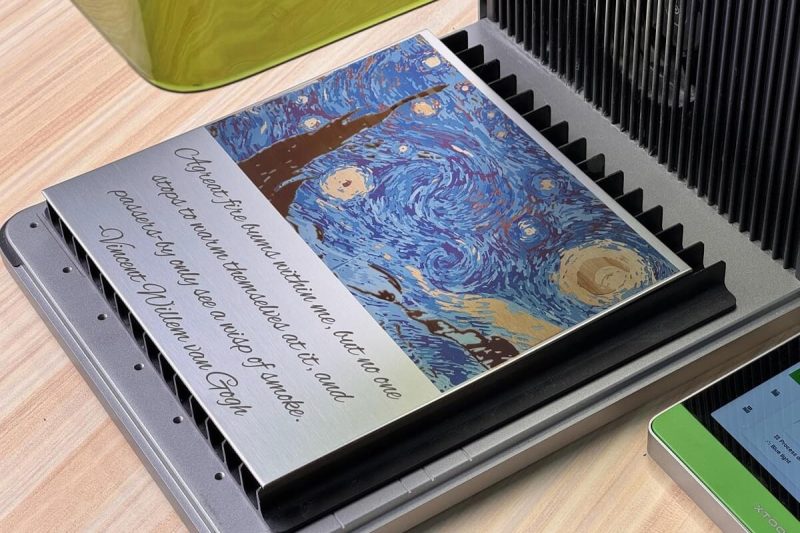

UV レーザー マーキング マシンは、短波長の紫外線ビームを使用して、「冷間加工」方式で材料の表面にマーキングします。この技術は、熱の影響を軽減することで材料の変形や損傷を効果的に回避し、高精度で要求の高いマーキング アプリケーションに特に適しています。UV レーザー マーキング マシンは、電子機器、医療機器、半導体、高級消費者製品で広く使用されており、ガラス、透明プラスチック、反射材などの特殊材料の加工に最適です。次に、その利点と制限について詳しく説明します。

アドバンテージ

高精度と詳細: UV レーザー マーキング マシンは、非常に小さなスポットに焦点を合わせることができるため、最大 1 ミクロン レベルの精度でマーキングの詳細を可視化できます。チップ、回路基板、精密機器などの複雑なパターン、小さなテキスト、高精度の QR コードのマーキングのニーズに適しています。

冷間マーキングプロセス(熱による損傷なし):UVレーザーマーキングマシンは「冷間加工」プロセスを採用しており、材料表面への熱の影響を軽減することで、材料の焼け、変形、エッジのぼやけを回避します。この機能により、熱に弱い材料(プラスチックフィルムや医療機器など)の加工に適した技術となっています。

透明および反射性の材料に効果的: UV レーザーは波長が短いため、ガラス、水晶、透明プラスチック、金属コーティングへのマーキング性能に優れており、透明材料を透過したり、反射率の高い表面に作用したりできます。そのため、医療用パッケージングや光学部品の製造で広く使用されています。

熱影響部 (HAZ) が最小限: UV レーザーの「冷間加工」特性により、熱影響部が非常に小さくなり、材料の物理的特性や表面構造にほとんど変化が生じません。これは、材料の本来の特性を維持する必要がある高精度加工シナリオにとって特に重要です。

多様な材料の適合性: UV レーザー マーキング マシンは、プラスチック、ガラス、セラミック、シリコン ウェーハ、金属コーティングなど、ほぼすべての材料を処理できます。この幅広い材料適合性により、特殊な材料や扱いにくい材料を処理できる重要なツールになります。

制限

初期コストが高い:UVレーザーマーキングマシンのレーザージェネレータの製造コストが高く、機器の価格はファイバーレーザーやCO2レーザー機器よりも大幅に高くなります。これは、予算が限られている中小企業にとって大きな経済的負担になる可能性があります。

マーキング速度が遅い: ファイバーレーザーや CO2 レーザーと比較すると、UV レーザーマーキングマシンは処理速度が遅く、大量生産における効率性の厳しい要求を満たすことが困難です。これは、高い生産性が求められるシナリオでは大きな制限となる可能性があります。

浸透深度の制限: UV レーザーの出力が低いため、マーキング深度が浅くなり、材料表面の深い彫刻や切断の要件を満たすことが難しくなります。これは、厚い材料や重工業用途に限定される場合があります。

メンテナンスが複雑で寿命が短い: UV レーザー ジェネレーターは耐用年数が短く、光学部品のメンテナンスが頻繁に必要になるため、運用コストと機器のダウンタイムが増加する可能性があります。そのため、日常使用における技術サポートに対する要求が高くなります。

複雑なセットアップと操作: UV レーザー マーキング マシンでは、光学パラメータ (焦点距離、出力、波長など) を正確に調整する必要があり、セットアップとデバッグのプロセスが比較的複雑です。そのため、オペレーターの高い技術スキルと、初期トレーニングに多額のコストがかかります。

UV レーザー マーキング マシンは、高精度、冷間加工、および多材料互換性により、特殊な用途に好まれる装置となっています。ただし、初期コストが高く、速度が制限され、メンテナンスが複雑なため、アプリケーションに一定の課題が生じる可能性があります。UV レーザー マーキング マシンを選択するときは、特定の材料とアプリケーション要件と組み合わせて、その長所と短所を総合的に評価し、技術選択の効率と経済性を確保する必要があります。

光ファイバー、CO2、UVレーザーの比較分析

ファイバーレーザー、CO2レーザー、UVレーザーにはそれぞれ特徴があり、さまざまな材料やシナリオに適しています。ファイバーレーザーは金属加工に適しており、CO2レーザーは非金属用途に適しており、UVレーザーは高精度と冷間加工に適しています。次に、これら3つのマーキング方法をさまざまな側面から詳細に比較します。

材質の適合性

- ファイバーレーザー:主に金属材料に適していますが、一部の非金属(プラスチックなど)に対しても優れた加工性能を発揮します。

- CO2レーザー:非金属材料の加工に優れ、一部の金属とも一定の互換性があります。

- UVレーザー:透明材料(ガラス、透明プラスチックなど)や反射材料の加工に特に適しており、幅広い材料適応性を備えています。

マーキングのスピードと効率

- ファイバーレーザー: 最も速いマーキング速度で、効率的な生産ニーズに適しています。

- CO2レーザー:速度も比較的速く、大規模な非金属マーキングに適しています。

- UV レーザー: 速度が比較的遅いため、高精度および特殊材料のマーキング用途に適しています。

初期費用

- ファイバーレーザー:初期設備コストは高いが、長期的には経済性に優れている。

- CO2 レーザー: コストは比較的中程度で、非金属加工には経済的な選択肢です。

- UV レーザー: 設備コストが最も高く、ハイエンドおよび特殊なアプリケーション シナリオに適しています。

運用費用

- ファイバーレーザー: メンテナンスが少なく、エネルギー消費が少ないため、運用コストが最も低くなります。

- CO2 レーザー: 運用コストは中程度で、定期的なメンテナンスとレーザー チューブの交換が必要です。

- UV レーザー: 運用コストは中程度ですが、光学部品のメンテナンスと交換が頻繁に必要になります。

精度と詳細

- ファイバーレーザー: 高精度で優れた詳細性能を備えており、ほとんどの産業用途に適しています。

- CO2 レーザー: 中程度の精度と詳細なパフォーマンスを備えており、非金属のマーキングや大型の彫刻に適しています。

- UV レーザー: 最高の精度と詳細なパフォーマンスを備えており、特に微細加工や要求の厳しいアプリケーション シナリオに適しています。

熱影響区域 (HAZ)

- ファイバーレーザー: 熱影響部が小さいため、材料の損傷を軽減できます。

- CO2 レーザー: 熱影響部が大きいため、熱に弱い材料に損傷を与える可能性があります。

- UV レーザー: 熱影響部が最小であるため、「冷間加工」が実現し、材料への熱損傷がほぼゼロになります。

上記の比較を通じて、ユーザーは材料の種類、精度要件、生産効率、予算などの要素に応じて、最も適切なレーザーマーキング技術を選択できます。

レーザーマーキング技術の応用

レーザーマーキング技術は、その精度、効率、幅広い材料適応性により、現代産業の中心的なツールとなっています。 異なるレーザータイプの特性に応じて、ファイバーレーザー、CO2レーザー、UVレーザーはそれぞれの分野で独自の役割を果たし、多様なアプリケーションのニーズを満たします。 以下では、3つのレーザー技術の主なアプリケーションシナリオを分析します。

ファイバーレーザーの応用

ファイバーレーザーマーキングマシンは、優れた金属加工能力と高速マーキング性能を備えているため、工業製造業で広く使用されています。

- 金属マーキング: ファイバーレーザーは、ステンレス鋼、アルミニウム、銅、鉄などのさまざまな金属材料を効率的に処理できるため、自動車部品、航空機器、工具の製造におけるシリアル番号、QR コード、ロゴのマーキングに最適です。

- 高速マーキング: ファイバーレーザーは、高速かつ正確なマーキング機能を備えているため、電子部品、通信機器、家電製品の組立ライン生産で広く使用されており、大規模なマーキング作業を迅速に完了できます。

- 深彫りと微細加工: ファイバーレーザーは、金属に深彫りをしたり、複雑な形状に高精度の微細加工を施したりするためにも使用でき、金型製造や精密機器業界の特殊なニーズを満たすことができます。

CO2レーザーの応用

CO2 レーザーマーキングマシンは、非金属材料との互換性があるため、包装、装飾、手工芸品の業界で重要なツールとなっています。

- プラスチックマーキング: CO2 レーザーは、PVC や ABS などのプラスチック材料に鮮明で永続的なマークを付けることができ、家電製品のハウジング、ボトルキャップ、電子機器のハウジングのマーキングに広く使用されています。

- 木彫り:家具、工芸品、建築資材などの質感や模様の演出など、木材の細かい彫刻や装飾に適しています。

- ガラスおよびセラミックのマーキング: ガラスやセラミックの表面では、CO2 レーザーにより、高級パッケージ、キッチン用品、装飾品などに高コントラストのマーキングを施すことができます。

- 生地加工: 衣料品および繊維業界では、CO2 レーザーを使用して生地の切断や個別のパターンの彫刻を行い、効率性と美しさを兼ね備えています。

UVレーザーの応用

UV レーザーマーキングマシンは、高精度と冷間加工特性により、極めて繊細なマーキングを必要とする特殊な分野に重点を置いています。

- 精密電子部品: UV レーザーは、チップ、半導体、回路基板にモデル、ブランド ロゴ、生産バッチなどの重要な情報をミクロン レベルの精度で刻印し、製品のトレーサビリティを確保します。

- 医療機器: 医療機器や包装では、材料の表面を傷つけずに細かい文字や模様をマーキングするために UV レーザーが使用されます。手術器具や使い捨て医療機器のマーキングによく使用されます。

- ガラス製品: UV レーザーは、ガラスの表面に高精度のパターンや文字をマーキングするのに適しています。光学部品、ガラス スクリーン、高級パッケージングに使用されます。

- 高級消費財の場合: 時計、宝石、化粧品のパッケージなど、UV レーザーは繊細なパターン マーキングを実現し、製品のブランド価値と市場競争力を高めることができます。

ファイバーレーザー、CO2レーザー、UVレーザーのさまざまな材料や業界への応用を分析すると、各レーザー技術には独自の利点があることがわかります。企業がレーザーマーキング装置を選択するときは、材料要件、精度要件、生産規模に応じて最も適切な技術ソリューションを選択し、最高の処理効果と経済的利益を実現する必要があります。

要約する

レーザーマーキング技術は、その高効率、高精度、環境保護により、現代の製造業で重要な位置を占めています。ファイバーレーザー、CO2、UVレーザーシステムにはそれぞれ特徴があり、金属から非金属、高速加工から高精度のマイクロマーキングまで、多様なニーズを満たすことができます。ファイバーレーザーは、高速、低コスト、強力な互換性により金属加工に適しています。CO2レーザーは、幅広い材料適応性と経済効率により、非金属分野で優位性があります。UVレーザーは、冷間加工技術と極めて高い精度により、特殊材料やハイエンドアプリケーションで際立っています。

実際のアプリケーションでは、適切なレーザーマーキング技術を選択するには、材料の種類、処理要件、生産効率、予算などの要素を総合的に考慮する必要があります。レーザーマーキング機器を合理的に選択して構成することで、企業は生産効率の向上、処理品質の向上、運用コストの削減を実現し、現代の製造業に長期的な競争上の優位性をもたらすことができます。

レーザー ソリューションを入手する

レーザーマーキング装置を選択する際には、ニーズに合った機械を見つけることが重要です。 AccTek レーザー は信頼できるパートナーです。幅広い製品を取り揃えています。 レーザーマーキングマシンファイバーレーザー、CO2レーザー、UVレーザーの3種類をカバーしています。金属、非金属、特殊材料のいずれの加工が必要な場合でも、最適なソリューションをご提案いたします。

日常的に使用するマーキング材料と具体的なニーズをお知らせいただければ、当社の専門チームが最もコスト効率の高い機器を推奨いたします。同時に、機械の保証、設置ガイダンス、包括的な操作トレーニングなど、フルサービスのサポートも提供し、すべてのお客様がすぐに使い始めて機器の性能をフルに発揮できるようにします。AccTek Laser を選択することは、生産性を大幅に向上させる専門的で効率的かつ配慮のあるサービスを選択することを意味します。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する