レーザーマーキングの深さを明らかにする: レーザーマーキングの最大深さを発見する

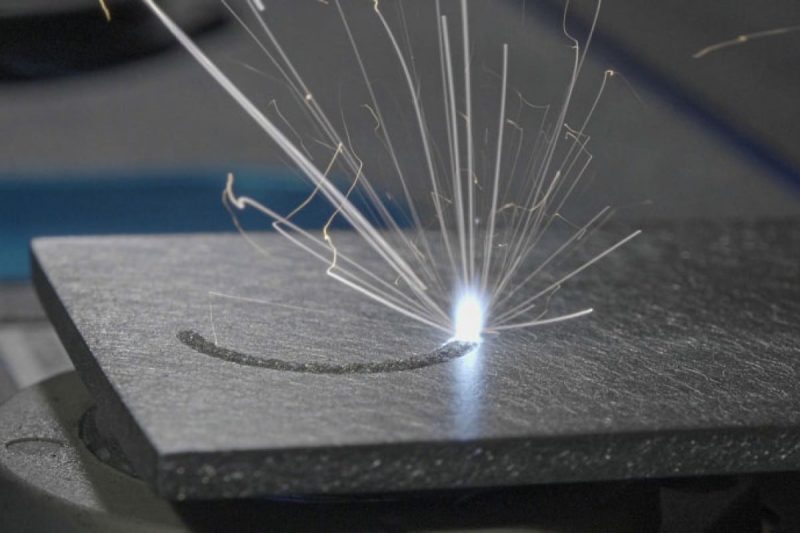

レーザー マーキングは、さまざまな業界で重要な役割を果たし、製品のトレーサビリティを確保し、美観を向上させ、貴重な情報を提供する、多用途で精密な技術です。レーザー マーキングは、コヒーレント光の力を利用して、従来のマーキング方法とは比べものにならない精度と耐久性を実現します。その用途は、自動車から医療まで数え切れないほどの業界に及び、文字通りにも比喩的にも消えないマークを残します。業界が製品のトレーサビリティ、美観、および情報のエンコーディングを強化する方法を模索する中、レーザー マーキングの深さは重要なパラメータになります。

マーキングの深さは単なる技術仕様ではなく、マーキング素材の寿命、視認性、機能性を決定する重要なパラメータです。航空宇宙や医療など、耐久性とトレーサビリティが重要な業界では、マーキングの深さを制御し最大化する機能が重要な考慮事項です。この記事では、レーザーマーキングの最大深さの複雑さを完全に明らかにします。レーザー技術の基礎の理解から、マークの深さに影響を与える要因の探求まで、レーザーマーキングのさまざまなアプリケーションを深く掘り下げ、その将来を形作る技術の進歩を検討します。

目次

レーザーマーキングの基本

レーザーは、誘導放出による光増幅の略で、誘導放出と光増幅の原理に基づいて動作します。レーザー デバイスは、誘導放出のプロセスを通じてコヒーレントで集中したビームを生成し、比類のない精度を実現します。レーザー マーキングに使用されるレーザーには、CO2 レーザー、Nd: YAG レーザー、ファイバー レーザーなど、さまざまな種類があります。各レーザーには、独自の特性と用途があります。

レーザーマーキング工程は、大きく分けて熱方式と非熱方式に分けられます。熱処理中は材料が加熱され、色や組成が変化しますが、アブレーションなどの非熱的方法はレーザーのエネルギーに依存して、大量の熱を発生させることなく材料を除去または変更します。さらに、レーザーのパルス持続時間、出力密度、ビーム品質もマーキングプロセスにさらに影響します。より長いパルスはより多くの熱を生成し、より短い強力なパルスとは異なる影響を材料に与える可能性があります。ビーム品質はレーザービームの焦点がどの程度合っているかを表し、さまざまなマーキング深さに必要な精度を達成する上で重要な役割を果たします。

マーキングの深さに影響を与える要因

材料特性

製造で使用される材料の多様性により、レーザーマーキングには特有の課題が生じます。さまざまな素材には独自の特性があり、レーザー エネルギーをよりよく受け入れる素材もあれば、変形しにくい素材もあります。金属、プラスチック、セラミック、ガラス、木材は、レーザー エネルギーに対する応答に影響を与えるさまざまな特性を示します。熱伝導率、融点、吸収特性などの要因も、さまざまな材料で達成できる最大マーク深さに影響します。

レーザー波長

レーザー光線の波長も到達深さに影響します。材料が異なれば吸収する光の波長も異なるため、適切な波長を選択することでマーキングプロセスをより効率的に行うことができます。材料特性とレーザー波長の調和のとれた相互作用により、最適なマーキング深さを実現できます。

パワーダイナミクス

レーザーの出力 (ワットで表される) によって、材料に供給されるエネルギーの量が決まります。出力を高くすると、より深いマークを付けることが容易になりますが、深さと精度の間の微妙なバランスを見つけることは継続的な課題です。さまざまな電力レベルに対する材料の反応を詳細に理解する必要があります。

パルス持続時間と出力密度

パルス持続時間 (秒単位) は、エネルギー伝達の時間的側面に影響します。超短フェムト秒パルスにより材料への熱伝達が最小限に抑えられ、付随的損傷を最小限に抑えながら正確なマーキングが可能になります。ただし、材料の完全性を損なうことなく所望のマーキング深さを達成するには、パルス持続時間内で高い精度が必要です。

レーザービームの品質

レーザービームの品質は、ビーム発散や集束性などのパラメーターによって表されます。十分に焦点が絞られた高品質のビームにより、レーザー エネルギーがターゲット領域に確実に集中し、マーキングの精度と均一性に貢献します。

マーキング速度と頻度

マーキングの速度と頻度は、特に産業用途において重要な考慮事項です。速度と深さのバランスは微妙であり、より速いマーキングは深さを犠牲にする可能性があるため、アプリケーションの特定の要件に基づいて慎重なキャリブレーションが必要です。

さまざまな材料に対して達成可能な最大マーキング深さ

材料特性やレーザーエネルギーに対する反応が異なるため、レーザーマーキングで達成できる最大マーキング深さも異なります。さらに、レーザーパラメータとアプリケーション固有の要件もレーザーマーキングの深さに影響します。さまざまな一般的な材料で達成可能な最大深さは次のとおりです。

金属

- 鋼: 鋼へのレーザーマーキングは、鋼の組成、表面仕上げ、およびレーザーパラメーターに応じて、通常 10 ~ 50 ミクロン (μm) の深さを達成できます。

- アルミニウム: スチールと比較して、アルミニウムには反射特性があり、通常、深さが約 5 ~ 30 μm の範囲で浅いマークが生成されます。陽極酸化アルミニウム表面は、レーザーによる表面反応が強化されるため、より深いマークが付けられる場合があります。

- チタン: チタンは硬度が高いことで知られており、20 ~ 60 μm の深さのマーキングが可能です。反射率が高いため、より深いマークを作成するには、特定のレーザー設定とテクニックが必要になる場合があります。

プラスチック

- ABS (アクリロニトリル ブタジエン スチレン): ABS のレーザー マーキングの深さは、ABS の種類、色、添加剤の有無に応じて、通常 20 ~ 150 μm に達します。さらに、ABS は融点が低いため、材料に過度の損傷を与えずにマークの深さを達成するには、微妙なバランスが必要です。

- ポリカーボネート: ポリカーボネート材料は、材料の組成や UV 保護または補強に使用される添加剤に応じて、10 ~ 100 μm の深さに達することがあります。さらに、ポリカーボネートの透明性はレーザー吸収に影響を与えるため、レーザーパラメーターの正確な制御が必要になります。

- PVC (ポリ塩化ビニル): PVC へのレーザーマーキングの深さは、PVC の配合と予想される表面仕上げによって異なりますが、通常 20 ~ 20 μm です。 PVC の多用途性には、深さのバランスを取り、材料の劣化を避けるためにレーザー パラメーターを慎重に調整する必要があることに注意することが重要です。

セラミック

- アルミナ: アルミナなどのセラミック材料へのレーザーマーキングの深さは 10 ~ 50 μm に達することがあります。ただし、その硬さと脆さのため、セラミックにマーキングを施すには、亀裂を生じさせずに必要な深さを達成するためにレーザーパラメータを注意深く制御する必要があることがよくあります。

- ジルコニア: ジルコニアはその高い強度と生体適合性で知られており、特定のジルコニアの組成によって異なる場合がありますが、10 ~ 40 μm の深さに達することができます。ジルコニアは脆いため、材料の破損を避けるために正確なレーザー制御が必要です。

ガラス

- 透明ガラス: 透明度の影響を受け、マーキングの深さは通常 10 ~ 100 μm になります。透明なガラスにマークを作成するには、特定のレーザー波長が必要な場合があります。

- セラミック ガラス: セラミック ガラスはアルミナ セラミックに似ており、マーキングの深さは 10 ~ 50 μm の範囲です。セラミック組成はレーザーエネルギーとの相互作用に影響を与えます。

木材

- 広葉樹 (オーク、クルミなど): オークやカエデなどの広葉樹へのレーザーマーキングでは、50 ~ 200 μm の深さを実現できますが、これは木材の密度と水分含有量によって大きく異なる場合があります。

- 針葉樹 (松、杉など): 針葉樹のマーキングの深さは広葉樹の深度と同様で、木材の組成やレーザー パラメータにも影響されます。

注記

- 最大のマーキング深さを達成するには、レーザー出力、マーキング速度、周波数、焦点などのレーザーパラメーターを正確に制御する必要があります。

- 実際に達成される深さは、材料の違い、表面処理、レーザーの種類、特定の用途によって異なる場合があります。

- これらの深さの範囲は目安であり、使用する特定のレーザー システムや、望ましいマークの品質や用途の要件によって異なる場合があります。

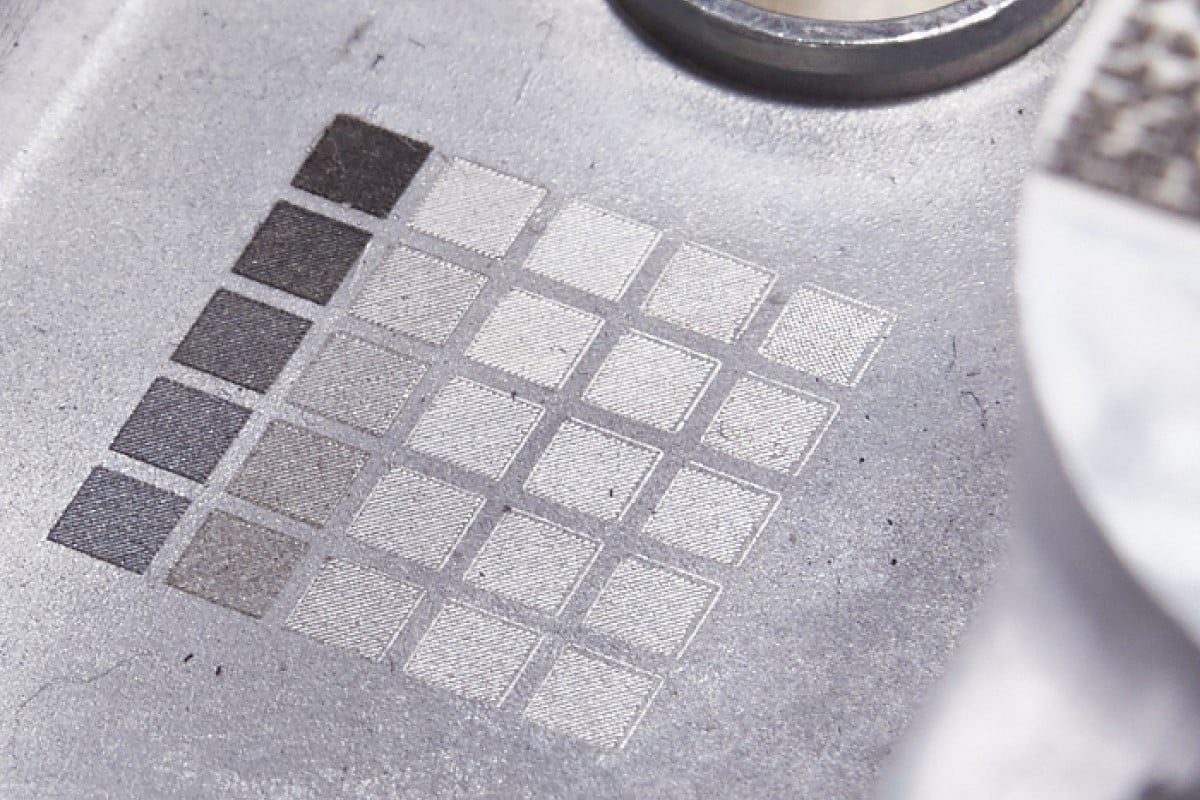

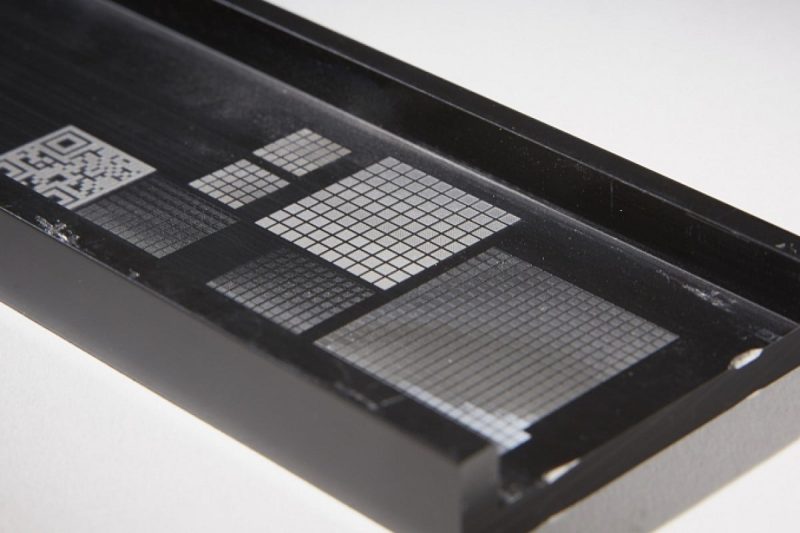

- ターゲット材料にテストマークを付け、それに応じてレーザー設定を調整して、材料の完全性を損なうことなく目的の深さを実現します。

レーザーマーキングの応用

産業用途

レーザーマーキングはさまざまな産業に不可欠な要素となっています。自動車分野では、レーザーマーキングにより部品のトレーサビリティと品質管理が保証されます。エレクトロニクス業界は製品のブランド化とシリアル化にレーザーマーキングを利用していますが、航空宇宙用途では厳格な安全性と規制基準を確保するために耐久性と高精度のマーキングが必要です。

医療用途

医療分野では、レーザーマーキングにより、手術器具や医療機器のトレーサビリティと信頼性が保証されます。手術器具や医療機器には、構造的な完全性を損なうことなく滅菌プロセスに耐える必要があるマーキングが付いています。医療分野では、最大のマーキング深さの達成とマーキング器具の機能の維持との間の微妙なバランスが必要です。レーザーマーキングは、厳格な生体適合性基準を満たしながら、最大のマーキング深さを達成できます。

消費財

複雑なパッケージからパーソナライズされた商品に至るまで、消費者製品はレーザー マーキングの多用途性の恩恵を受けています。レーザーマーキング技術により、詳細なデザイン、バーコード、シリアル番号を作成し、製品の美しさとトレーサビリティを向上させることができます。

課題と限界

深さの制限を克服する

レーザーマーキング技術は大きく進歩しましたが、深さの制限を克服することは依然として継続的な課題です。研究者とエンジニアは、達成可能なマーキング深さの限界を押し上げるために、微細なレーザーパラメーターから新素材に至るまで、革新的なアプローチを模索し続けています。

材料特有の課題

金属の反射性からセラミックの脆さまで、さまざまな材料には特有の課題があります。レーザーパラメータを特定の材料に合わせて調整し、適応技術を開発することは、これらの課題に対処し、さまざまな材料で最大のマーキング深さを達成するための重要なステップです。

コストの考慮と手頃な価格

レーザーマーキングは比類のない精度を提供しますが、導入と維持にかかるコストは レーザーマーキングシステム 特に中小企業にとっては、これが制限要因となる可能性があります。レーザー マーキング技術が広く採用される中、手頃な価格と技術的な複雑さのバランスを取ることは、依然として検討課題となっています。

要約する

レーザーマーキングの最大マーキング深さを調査することにより、レーザー技術の基礎、材料相互作用の微妙な違い、および業界全体にわたるその多様な応用についての理解が得られます。工業用マーキングの精度の実現から医療および消費財分野の課題解決に至るまで、レーザー マーキングは現代の製造業の基礎となっています。最大のマークの深さを達成するという複雑な課題に取り組む中で、レーザーマーキングは材料上に消えないマークを作成するためのツールであるだけでなく、革新と成長の触媒でもあります。テクノロジーの継続的な進歩、人工知能との統合、ナノテクノロジーの探求により新たな境地が開かれており、将来的にはレーザーマーキングが比類のない精度と奥深さで産業、製品、さらには文化遺産を形作り続けることを示しています。

レーザーマーキング技術の最高峰を求める方へ。 AccTek レーザー はいつでもお手伝いいたします。当社の機械が到達できる深さについて学ぶ場合でも、ビジネス用の機械を購入する場合でも、当社のチームはあらゆる段階でお客様をガイドすることに全力を尽くします。 お問い合わせ レーザーマーキングの大きな可能性を探り、AccTek Laser がもたらす違いを体験するために、ぜひ今日お越しください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する