レーザーマーキングを行う際にはどのような安全上の注意が必要ですか?

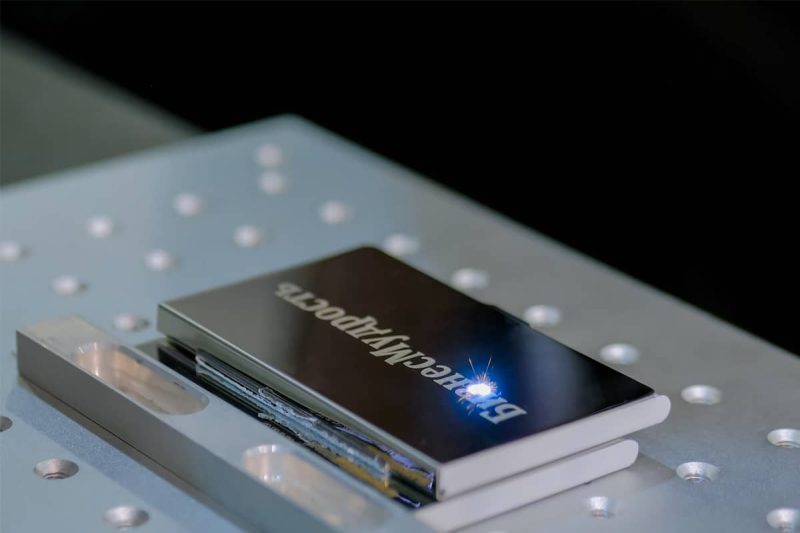

レーザー マーキングは、現代の製造業に欠かせない技術であり、製品の表面のラベル付けやブランド化の方法に革命をもたらしました。金属、プラスチック、セラミック、ガラスなど、さまざまな材料に使用できる汎用性があるため、自動車、電子機器、航空宇宙、医療機器など、さまざまな業界で第一の選択肢となっています。広く採用され、否定できない利点があるにもかかわらず、レーザー マーキングには、厳格な安全対策を必要とする潜在的なリスクも伴います。人員の安全を確保し、機器の完全性を保護し、環境の危険を防ぐことは、レーザー マーキング作業で最も重要な考慮事項です。

この包括的なガイドでは、初期設定から日常的なメンテナンスまで、プロセスのすべての段階でセキュリティの詳細に細心の注意を払う必要があることを説明しています。レーザー マーキング タスクを安全かつ効果的に実行するために、当社は一連の安全上の注意事項と対策の重要性について徹底的な調査を行い、企業がレーザー マーキングをより安全に運用できるように支援しています。

目次

レーザーマーキングの基本原理

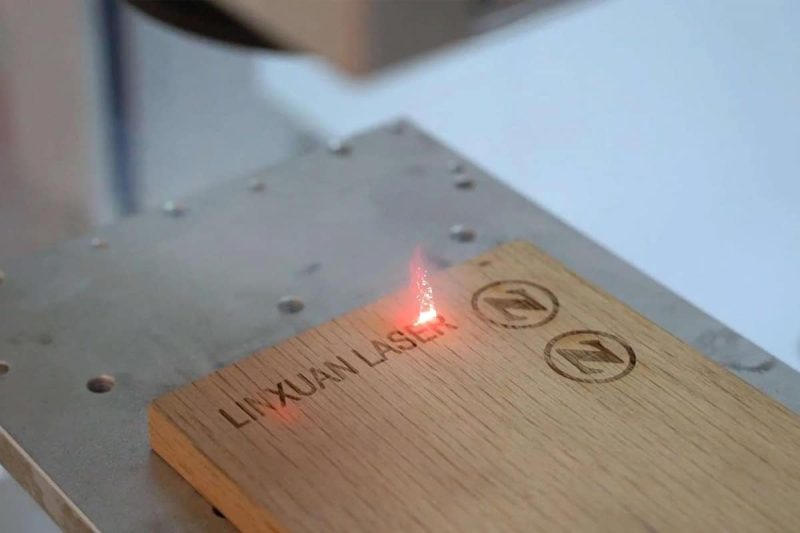

レーザー マーキングは、ラベル付け、ブランディング、トレーサビリティにおいて比類のない機能を提供します。レーザー マーキングの基本原理は、高度に焦点を絞ったレーザー ビームを使用して材料の表面特性を変更し、優れた透明度と耐久性を備えた永久的なマークを作成することです。このプロセスでは、レーザー ビームを材料の表面に向け、基材と相互作用させて目的のマークを作成します。

レーザーマーキング方法にはいくつかの種類があり、それぞれ特定の材料、用途、および望ましい結果に適しています。

- 彫刻: 彫刻では、表面から材料を除去してマークを作成します。この方法は、レーザー ビームが表面層を蒸発させて深く永久的なマークを残すため、金属やより硬い材料に特に有効です。

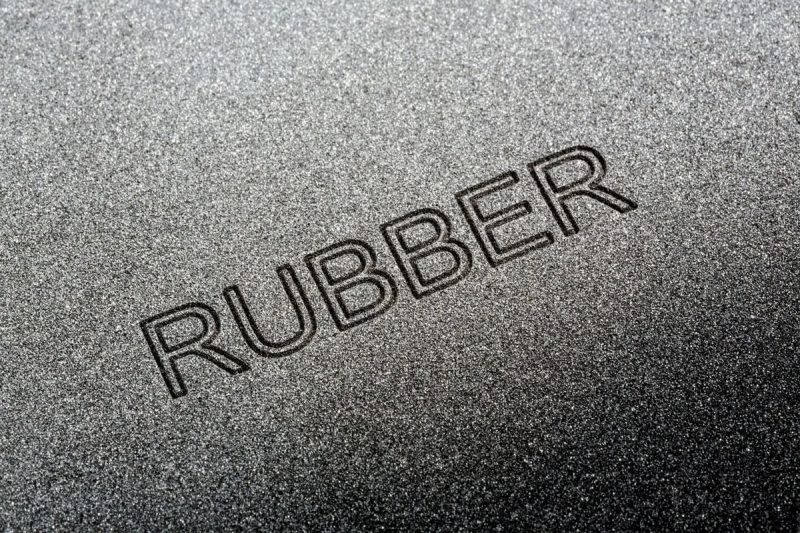

- アブレーション: アブレーションは表面除去マーキングとも呼ばれ、表面から薄い層の材料を蒸発させてコントラストの強いマークを残す処理です。プラスチック、セラミック、特定の金属によく使用され、材料の完全性を損なうことなく、正確でコントラストの高いマーキングを実現します。

- アニーリング: アニーリングは、局所的な加熱によって材料の特性を変え、多くの場合、表面を損傷することなく色の変化をもたらします。この方法は金属や合金に適しており、材料の構造的完全性を維持しながら、微妙で美しいマークを付けることができます。

- 発泡: 発泡とは、制御された熱を誘導して材料の表面を膨張させ、発泡させることにより、つや消しまたは盛り上がったマークを作成することです。この方法はプラスチックに最適で、材料の完全性を損なうことなく、触覚的で視覚的に明確なマークを提供します。

- 着色: 着色では、化学添加物または表面処理を利用して、レーザー光線にさらされた材料の色の変化を誘発します。この方法は、プラスチックや特定の金属によく使用され、ブランド化や識別の目的でカスタマイズ可能で耐久性のあるカラー マーキングを提供します。

これらのレーザー マーキング方法はそれぞれ、マークの品質、速度、さまざまな材料との互換性の点で独自の利点があります。これらの方法の原理と用途を理解することで、メーカーはレーザー マーキング技術を活用して、さまざまな業界で製品の識別、追跡可能性、美観を向上させることができます。

レーザーマーキングに伴う潜在的な危険性

レーザー マーキングは、精度と効率の面で多くの利点がありますが、人、機器、環境の安全を確保するために慎重に管理する必要がある潜在的な危険性も伴います。これらの危険性を理解することで、適切な安全対策とリスク軽減を効果的に実施できます。

レーザーマーキング作業に伴う危険性を理解する

- レーザー放射線被曝リスク: レーザー マーキングに関連する最も重大な危険の 1 つは、レーザー放射線被曝のリスクです。高強度レーザー ビームに直接または間接的に被曝すると、一時的な視力障害から永久的な失明に至るまで、眼の損傷を引き起こす可能性があります。さらに、レーザー放射線に皮膚が被曝すると、火傷や組織損傷を引き起こす可能性があります。インターロック、エンクロージャ、ビーム シールドなどのエンジニアリング コントロールを実装して、人員がレーザー放射線に被曝するリスクを最小限に抑える必要があります。

- 火災および発火の危険: レーザー マーキング プロセスでは熱が発生するため、特に可燃性材料を扱っている場合や可燃性の粉塵や蒸気のある環境で作業する場合、火災および発火の危険が生じる可能性があります。これらの危険を管理するには、適切な換気および消火システムが必要です。さらに、定期的な検査を実施し、レーザー機器の近くにある可燃性材料を除去するなどの安全な作業手順を実施することで、火災事故を防ぐことができます。

- マーキング基材がもたらす物質的および化学的危険性: 一部のマーキング基材は、レーザー マーキング時に有害な煙、微粒子、または化学物質を放出する場合があります。たとえば、一部のプラスチックは加熱すると有毒ガスを放出し、人に呼吸器系の危険をもたらす可能性があります。マーキングされた基材の潜在的な危険性を評価し、適切な換気システムと個人用保護具 (PPE) を実装して、暴露リスクを軽減することが重要です。

人、設備、環境へのリスク

レーザー マーキング作業中の安全対策が不十分だと、作業員だけでなく、機器や環境にもリスクが生じます。たとえば、レーザー機器の取り扱いが不適切であったり、安全プロトコルに従わなかったりすると、機器が損傷したり、故障したりする可能性があります。さらに、換気や封じ込め対策が不適切だったために有害物質が環境に放出されると、環境衛生に悪影響を及ぼす可能性があります。適切な安全管理システムと定期的な検査を実施することで、こうしたリスクを最小限に抑えることができます。

要約すると、レーザー マーキング操作にはさまざまな危険が伴うため、慎重な考慮と積極的なリスク管理戦略が必要です。レーザー放射線被曝、火災の危険、物質の危険、その他の操作上の危険に関連する潜在的なリスクを理解することで、組織は人員、機器、環境を危害から保護するための適切な安全対策を実施できます。

レーザーマーキングを行う際にはどのような安全上の注意が必要ですか?

レーザー操作に関する安全上の注意事項は、作業員を保護し、安全な作業環境を確保するために重要です。包括的な安全対策を実施することで、レーザー放射線被曝、火災の危険、物質の危険に関連するリスクを最小限に抑えることができます。以下に、基本的な安全上の注意事項をいくつか示します。

個人用保護具 (PPE)

- レーザー安全メガネ: 使用されるレーザーの特定の波長を遮断するように設計された適切なレーザー安全メガネまたはゴーグルが販売されています。レーザー操作エリアで作業するすべての作業員が適切な眼鏡を着用していることを確認してください。

- 防護服: 作業員は、火傷やレーザー放射線による皮膚の露出を防ぐために適切な衣服を着用する必要があります。これには、不燃性素材で作られた長袖シャツ、ズボン、つま先の閉じた靴などが含まれます。

- 手袋: 火傷を防ぐために、熱い材料を扱ったりレーザー機器を操作するときは耐熱手袋を使用してください。

レーザー安全トレーニング

- レーザー マーキング操作に携わるすべての担当者に、包括的なレーザー安全トレーニングを提供します。トレーニングでは、レーザーの危険性、安全な操作手順、緊急時の手順、個人用保護具の適切な使用などのトピックをカバーする必要があります。

- 担当者が、使用するレーザーの種類に関連する特定の危険性を理解し、レーザー機器を安全に操作および保守する方法を理解していることを確認します。

管理措置

- インターロック、ビーム封じ込め、ビームシールドなどのエンジニアリング制御を実装して、レーザービームへの不正アクセスを防ぎ、レーザー放射線被曝のリスクを最小限に抑えます。

- レーザー安全プロトコルの確立、定期的な安全検査の実施、明確な標識の維持などの管理制御を使用して、危険性と安全な操作手順を伝えます。

- レーザー安全対策の監督、危険性評価の実施、安全規制の遵守の確保を担当するレーザー安全担当者または指定担当者を雇用します。

換気と排煙

- レーザーマーキング作業中に発生する空気中の汚染物質、煙、粒子状物質を除去するために、適切な換気システムと煙抽出装置を設置します。

- 換気システムが適切に維持され、レーザー マーキング プロセスとマーキング対象材料の特定の要件を満たすのに十分であることを確認します。

- 換気システムと排煙設備を定期的に点検してその有効性を確認し、問題があれば速やかに解決してください。

これらの安全対策をレーザー マーキング作業に組み込むことで、組織はより安全な作業環境を作り、レーザー放射線被曝、火災の危険、物質の危険に関連するリスクを最小限に抑えることができます。定期的なトレーニング、危険評価、継続的な安全監視は、包括的なレーザー安全プログラムの重要な要素です。

マーキング材料の安全な取り扱いと保管

基材や化学物質を含むマーキング材料の安全な取り扱いと保管は、事故を防止し、危険を最小限に抑え、安全な作業環境を維持するための重要な前提条件です。以下は、タグ付き材料の責任ある取り扱いに関するガイドラインです。

マーキング基材と化学物質の取り扱い

- 製造元の指示に従ってください: マーキング基材および化学薬品の取り扱いおよび保管については、製造元のガイドラインに従ってください。これには、適切な保管条件、取り扱い上の注意事項、推奨される個人用保護具 (PPE) に関する情報が含まれます。

- 直接接触を避けてください: マーキング基材および化学物質との皮膚の直接接触を最小限に抑えるために、適切な個人用保護具 (手袋、安全メガネ、保護服など) を着用してください。

- 換気の良い場所で使用してください: 有害な煙や蒸気への暴露を最小限に抑えるため、マーキング作業は換気の良い場所で行ってください。換気が不十分な場合は、必要に応じて局所排気装置または呼吸保護具を使用してください。

- ラベル付け: 安全な識別と使用を確保するために、ラベルの付いた基質と化学物質に適切な危険警告、操作手順、および保管要件を明記してラベルを付けます。

危険物保管要件

- 分離: 交差汚染や化学反応を防ぐため、マーキング基材と化学薬品を不適合な材料とは別に保管してください。適合性チャートまたは材料安全データシート (MSDS) に基づく分離ガイドラインに従ってください。

- 適切な容器: マーキング基材と化学物質を保管するには、適切な容器と梱包材を使用してください。容器が密封され、関連する危険情報のラベルが貼られていることを確認してください。

- 保管条件: マーキング材料は、環境および安全規制に準拠した指定された保管場所に保管してください。保管条件を決定するときは、温度、湿度、日光への露出などの要素を考慮してください。

- 緊急対応: マークされた物質が保管されているエリアでは、流出キット、化学中和剤、消火器などの緊急対応手順と機器を維持します。

廃棄物の適切な処分

- 有害廃棄物の分類: 規制上の分類と廃棄要件に基づいて、有害廃棄物として分類される廃棄物を識別し、ラベルを付けます。一般的な有害廃棄物のカテゴリには、可燃性、腐食性、毒性、反応性物質が含まれます。

- 分離: 有害廃棄物を非有害廃棄物から分離し、保管および輸送中の漏れやこぼれを防ぐために適切なラベル付けと密封を確実に行います。

- 廃棄方法: 有害廃棄物は、地方、州、連邦の規制に従って認可された廃棄物処理施設または認可を受けた有害廃棄物処理業者を通じて廃棄してください。規定の手順に従って有害廃棄物を梱包し、ラベルを貼り、廃棄場所に輸送してください。

マークされた材料を安全に取り扱い、保管するためのこれらのガイドラインに従うことで、組織はリスクを最小限に抑え、人々と環境を保護し、危険物質の取り扱い、保管、廃棄に関する規制要件に準拠することができます。定期的なトレーニング、危険評価、ベスト プラクティスの遵守は、マークされた材料のライフ サイクル全体を通じて安全な取り扱いを保証するための最善策の 1 つです。

レーザーマーキングにおける危険な作業を防ぐための緊急手順

レーザー マーキング作業中の危険な状況を防ぎ、事故や怪我が発生した場合に迅速かつ適切な対応を確実にするためには、効果的な緊急手順を実施することが不可欠です。以下は、レーザー マーキングの緊急手順の包括的な概要です。

レーザー関連の事故や傷害に関するプロトコル

- 潜在的な危険を速やかに検出し対処するために、レーザー機器の定期的な安全検査と保守検査を実施してください。

- すべての担当者がレーザー安全プロトコル、緊急手順、および応急処置の技術について訓練を受けていることを確認します。

- 危険、事故、または安全上の問題を指定された担当者または監督者に報告するための明確なコミュニケーション ラインを確立します。

- 地元の緊急サービス、医療施設、指定されたレーザー安全担当者の関連連絡先情報を記載した緊急連絡先リストを維持します。

レーザー関連の事故や傷害への対応

- 金属材料の切断精度が比較的低い: ファイバーレーザー切断機と比較すると、CO2 レーザー切断機は金属材料を切断する際の精度が若干劣る場合があります。特に薄板を切断する場合や複雑な構造を切断する場合、その精度はファイバーレーザー切断機ほど良くない場合があります。

- エネルギー消費量の増加: CO2 レーザー切断機はエネルギー消費量が高く、運用コストが増加します。特に長時間連続して作業する場合、エネルギー消費は無視できない問題になる可能性があります。

レーザー火傷や目の損傷に対する応急処置

レーザー火傷

- 火災により火傷を負った場合は、被害者をレーザー光線源から遠ざけ、炎を消してください。

- 痛みを和らげ、組織の損傷を最小限に抑えるために、少なくとも 10 ~ 20 分間、温水で火傷を冷やしてください。

- 火傷の患部を保護し、感染を防ぐために、清潔で乾いた包帯または滅菌包帯で火傷を覆います。

- 火傷のさらなる評価と治療のために、直ちに医師の診察を受けてください。

眼の損傷

- レーザー照射により眼に損傷が生じた場合は、直ちに患部をきれいな水または滅菌生理食塩水で少なくとも 15 分間洗い流してください。

- 眼組織の損傷を悪化させる恐れがあるため、負傷した目をこすったり圧迫したりしないでください。

- 傷ついた目を清潔で乾いた包帯か滅菌した眼帯で覆い、その部分を保護し、さらなる損傷を防ぎます。

- 眼の損傷を徹底的に評価し治療するために、眼科専門医または救急医療サービスによる緊急医療処置を受けてください。

緊急サービスおよび医療援助の連絡先情報

- すべての担当者が、救急サービス、消防署、医療施設などの地元の緊急サービスの緊急連絡先情報にアクセスできるようにします。

- レーザー機器の近くや共用作業エリアなど、施設内の指定されたエリアに緊急連絡先の番号を目立つように表示します。

- 緊急対応活動を調整し、必要に応じて支援を提供できる、指定されたレーザー安全担当者または監督者の追加の連絡先情報を提供します。

これらの緊急手順を実施し、従業員に包括的なトレーニングを提供することで、組織はレーザー マーキングにおける危険な操作を効果的に防止し、レーザー関連の事故や怪我に対してタイムリーで協調的な対応を確実に行い、潜在的な危害を最小限に抑え、職場の安全性を促進できます。

レーザーマーキングマシンの定期的なメンテナンス検査を実施する

定期的なメンテナンス検査 レーザーマーキングマシン 最適なパフォーマンスを確保し、機器の寿命を延ばし、安全な作業環境を維持するのに役立ちます。定期的な機械検査とメンテナンス対策は、潜在的な問題を早期に検出し、コストのかかる故障を防ぎ、安全上のリスクを軽減するのに役立ちます。次に、定期的なメンテナンスと検査の対策を紹介します。

定期的な機械検査とメンテナンス

- 定期検査には、レーザー マーキング マシンとそのコンポーネントの損傷、摩耗、異常の兆候の目視検査が含まれます。

- ベルト、ミラー、レンズ、保護ガードなどの緩んだ部品や損傷した部品がないか確認し、必要に応じて締めたり交換したりしてください。

- パフォーマンスや安全性に影響を与える可能性のあるほこり、ごみ、汚染物質を除去するために、マシンとそのコンポーネントを定期的に清掃してください。

- スムーズな動作を確保し、早期摩耗を防ぐために、製造元の推奨に従って可動部品に潤滑油を注してください。

レーザーの位置合わせ、ビーム品質、安全機能を確認する

- レーザー ビームの位置合わせを定期的にチェックし、目的のマーキング領域に正確に照射され、一貫した品質が維持されていることを確認します。

- 必要に応じて、製造元が推奨する調整ツールとテクニックを使用してレーザー ビームの位置を調整します。

- ビーム プロファイル、電力安定性、焦点サイズなどのビーム品質パラメータを監視して、最適なマーキング パフォーマンスを確保します。

- インターロック、緊急停止ボタン、安全囲いなどの安全機能をテストして、それらが正しく動作し、レーザーの危険に対して適切な保護を提供していることを確認します。

安全システムと緊急停止の調整

- レーザー出力メーター、ビーム遮断器、ビームシャッターなどの安全システムを校正し、レーザー放射を正確に検出して応答できるようにします。

- 緊急停止手順と機器を定期的に検査し、緊急時にレーザー操作を効果的に停止できることを確認します。

- 適切な緊急シャットダウン手順について担当者をトレーニングし、緊急事態や故障が発生した場合にレーザー機器を安全にシャットダウンする方法を理解していることを確認します。

機械の上記の定期検査とメンテナンス対策を実施することで、企業はダウンタイムを最小限に抑え、事故のリスクを減らし、レーザーマーキング機器の耐用年数を延ばすことができます。製造元の推奨事項とメンテナンス手順のガイドラインに従い、複雑な修理や定期メンテナンスの範囲を超えた問題については専門家の助けを求めることが重要です。

要約する

金属表面の複雑なデザインからプラスチック部品の明確な識別コードまで、レーザーマーキングはさまざまな業界で精密マーキングとブランディングの重要な技術となっています。しかし、メリットの裏には潜在的な危険も潜んでいます。この記事では、安全で責任あるレーザーマーキング作業を行うために必要な安全上の注意事項について説明します。トレーニング、個人用保護具の使用、リスク評価、保守点検、緊急時への備えなど、厳格な安全上の注意事項を順守することで、人員の安全と機器の効率的な操作を確保しながら、効率的で信頼性の高いレーザーマーキング作業環境に適した環境を作り出すことができます。

で AccTek レーザー、当社はお客様独自の要件を満たすカスタマイズされたレーザー マーキング ソリューションの提供を専門としています。当社の経験豊富な専門家チームがプロセス全体を通してお客様をサポートし、レーザー マーキング テクノロジーがお客様の生産ラインにシームレスに統合されるようにします。プロジェクトの詳細、材料の仕様、生産ニーズをお知らせいただければ、当社の専門家が最適なマーキング速度とカスタム ソリューションの概要をまとめた包括的な見積もりを提供します。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する