レーザーマーキングマシン VS レーザー彫刻機

現代の製造業や産業用途では、レーザー技術は精密なマーキングや彫刻に欠かせないツールとなっています。レーザーマーキングとレーザー彫刻は似ているように見えるかもしれませんが、それぞれのプロセスは異なる目的を果たし、さまざまな業界の独自のニーズを満たしています。レーザーマーキングでは、材料の構造を変えずに表面に高コントラストのマークを付けるため、表面の完全性と速度が重要な用途に最適です。一方、レーザー彫刻はより深くまで削り、材料を除去して、摩耗や環境要因に非常に強い、触覚的で長持ちする刻印を作ります。これら 2 つの方法のどちらを選択するかは、生産品質、速度、コストに大きな影響を与える可能性があるため、メーカーはそれぞれの違いを理解することが重要です。この記事では、各プロセスの特徴、利点、理想的な用途について詳しく説明し、特定の運用ニーズに適した選択を行うお手伝いをします。高速マーキングを目指す場合でも、耐久性のある深い彫刻を目指す場合でも、適切なレーザーソリューションは生産能力を高めることができます。

目次

レーザー技術入門

レーザー技術は製造業に革命をもたらし、幅広い産業用途に比類のない精度、効率、汎用性をもたらしました。レーザー加工の歩みは、1960 年代に最初のレーザーが発明され、誘導放出による光増幅の出現とともに始まりました。初期の段階では、レーザーは主に科学研究に使用されていましたが、高精度の非接触材料加工の可能性がすぐに明らかになりました。1980 年代までに、業界では溶接、切断、マーキング、彫刻などの用途にレーザー技術の探究が始まり、製造業の新しい時代が到来しました。

今日、レーザーは現代の製造業において重要な役割を果たしており、航空宇宙、自動車、電子機器、医療機器製造などの業界の需要を満たす超精密な材料加工を可能にしています。従来の方法とは異なり、レーザー加工は非接触であるため、摩耗を最小限に抑え、ツールの寿命を延ばしながら、一貫した結果を保証します。繊細な表面に複雑なロゴをマーキングする場合でも、金属に深く耐久性のあるデザインを彫刻する場合でも、レーザーは製品の品質と生産効率を高めるレベルの精度と制御を提供します。特に、レーザーマーキングおよび彫刻機は不可欠なツールであり、それぞれが特定の製造ニーズに応える独自の機能を備えています。これらの違いを理解することで、メーカーは最適なソリューションを選択し、最終的に製品の品質と運用効率を向上させることができます。

レーザーマーキングマシンの理解

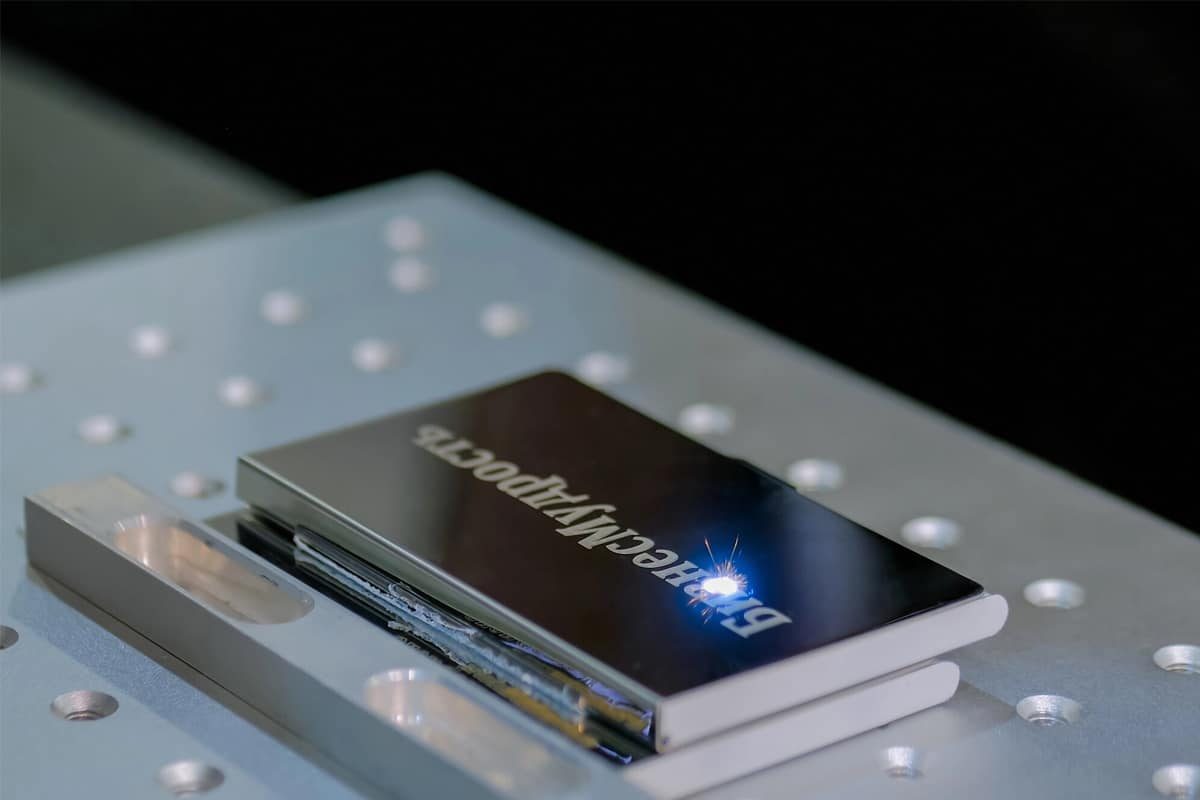

レーザーマーキングマシンは、さまざまな材料に高精度で永久的なマーキングを施すことができるため、さまざまな業界で欠かせないツールとなっています。これらのマシンは非接触マーキングプロセスを提供し、識別、ブランド化、またはトレーサビリティの目的で耐久性があり読みやすいマークを作成しながら、材料の完全性を維持します。 レーザーマーキングマシン、それらの定義、動作原理、方法、マーキングできる材料、用途、およびそれらが提供する利点を理解することが重要です。

レーザーマーキングの定義

レーザー マーキングは、集中した光線を使用して材料の表面特性を変更し、鮮明で永久的なマークを作成するプロセスです。これらのマークには、英数字のテキスト、ロゴ、バーコード、QR コード、または複雑なデザインが含まれます。レーザー マーキングは、レーザー彫刻とは異なり、材料を除去するのではなく、材料の色、テクスチャ、または反射率を変更してコントラストを作成します。このプロセスは、表面の構造的完全性を維持することが重要な用途に最適であり、レーザー マーキングは自動車、電子機器、医療機器、宝石などの分野で非常に多用途に使用できます。

レーザーマーキングの動作原理

レーザー マーキング プロセスは、低出力のレーザー ビームを材料の特定の領域に集中させることによって行われます。このビームは、実行されるマーキングの種類 (アニーリング、発泡、色の変更など) に応じて、さまざまな方法で材料の表面と相互作用します。レーザー ビームのエネルギーは、材料を加熱したり、化学反応を起こしたり、色や反射率などの表面特性を変更したりします。

マシンのレーザー光源は、材料の表面に向けられる焦点を絞った光線を生成します。レーザーはコンピューター駆動システムによって制御され、光線を正確なパターンで動かして、目的のテキスト、画像、またはコードを形成します。レーザー マーキングの精度の鍵は、レーザーの出力、速度、強度などの変数を制御する能力にあります。これらのパラメータはさまざまな材料に合わせて調整できるため、高い精度、鮮明さ、および再現性が得られます。

レーザーマーキング方法の種類

レーザーマーキングにはいくつかの方法があり、それぞれ特定の材料や用途に適しています。

- アニーリング マーキング: この方法は主にステンレス鋼、チタン、クロムなどの金属に使用されます。レーザーが金属の表面を加熱し、酸化層を形成します。その結果、使用される金属と温度に応じて、黒から青、黄、緑のさまざまな色合いまで色が変わります。アニーリングは非侵襲的であり、材料が除去されないため、医療機器や高級時計など、表面の滑らかさを維持することが不可欠な用途に最適です。

- 色変更マーキング: この方法はプラスチックによく使用されます。レーザーはプラスチックの表面の化学的性質を変え、目に見える色の変化をもたらします。このプロセスは表面の質感に影響を与えないため、材料の物理的性質が損なわれてはならない繊細な用途に適しています。色変更マーキングは、部品に部品番号、ロゴ、または安全情報をマーキングする自動車業界やエレクトロニクス業界でよく使用されます。

- 発泡: 主にプラスチックや一部の金属にマーキングするために使用される発泡は、表面の材料を溶かしてその下に気泡を閉じ込めることで、盛り上がったマークを作成します。これらの気泡により、マークされた領域はより明るく不透明な外観になります。発泡は、読みやすい高コントラストのマークを作成するため、特に暗い色の材料に効果的です。この方法は、パッケージング、電子機器、消費財など、製品のトレーサビリティが重要な業界でよく使用されます。

- カーボン マイグレーション: この方法は、鋼鉄や炭化物合金などの金属に特化しています。レーザーは材料の表面にカーボンを照射し、ベース メタルと対照的な暗いマークを作成します。これらのマークは耐久性と耐摩耗性に優れているため、カーボン マイグレーションは、過酷な環境にさらされるツール、工業部品、自動車部品のマーキングに最適です。

レーザーマーキングによく使われる材料

レーザーマーキングマシンは汎用性が高く、さまざまな材料にマーキングできます。

- 金属: ステンレス鋼、アルミニウム、真鍮、銅、チタン、炭化物合金は、航空宇宙、自動車、医療製造などの業界で頻繁にマーキングされます。これらの材料は通常、高耐久性の用途に使用されるため、レーザー マーキングは永続的な識別に最適なソリューションです。

- プラスチック: ABS、ポリカーボネート、ポリプロピレン、アクリルは、電子機器、自動車、消費財などの業界で広く使用されています。プラスチックへのレーザー マーキングは、ブランド化、部品の識別、安全上の警告などによく使用されます。

- セラミック: セラミック材料は医療機器や電子機器によく使用され、追跡可能性と業界規制への準拠のためにレーザー マーキングが使用されています。

- ガラス: 包装、飲料、高級品業界ではガラスにマーキングを施すことがよくあります。レーザーを使用すると、微細なひび割れやガラスの完全性を損なうことなく、正確で非侵襲的なマーキングを作成できます。

- 有機材料: 木材、皮革、紙にもレーザーを使用してマーキングが施されます。高級品や販促品業界では、ロゴ、シリアル番号、装飾デザインなどが必要なことが多いです。

レーザーマーキングの用途

レーザーマーキングマシンは、さまざまな業界で多様な用途に使用されています。

- 医療機器: レーザー マーキングは、手術器具や医療用インプラントにシリアル番号、規制マーク、バッチ コードを追加するのに不可欠です。これらのマークにより、追跡可能性と厳格な医療規制への準拠が保証されます。

- 自動車業界: エンジン部品、ブレーキ システム、排気部品などの自動車部品には、製造およびサプライ チェーンのプロセス全体にわたって品質管理と追跡可能性を確保するために、QR コード、バーコード、シリアル番号が付けられることがよくあります。

- 電子機器: プリント基板 (PCB)、半導体部品、電子機器筐体には、識別番号やロゴが付けられることがよくあります。レーザー マーキングにより、最も小さく繊細な部品でも、機能に影響を与えることなくマーキングできます。

- ジュエリー: レーザー マーキングにより、ジュエリーに複雑なディテール、ロゴ、パーソナライズされた刻印を追加できます。レーザー マーキングの精度と永続性により、ブランディングとカスタマイズが不可欠な高級品市場に最適です。

- 航空宇宙: 航空宇宙分野では、部品には部品番号、安全認証、バッチ番号などの重要な情報が刻印されています。これらのマークは、高温、圧力変化、化学物質への暴露などの過酷な条件に耐える必要があります。

レーザーマーキングの利点

レーザー マーキングには、従来のマーキング方法に比べていくつかの重要な利点があります。

- 永久的で耐久性のあるマーク: レーザー マーキングは、摩耗、熱、化学物質に耐性のあるマークを生成します。この耐久性により、自動車のエンジンや医療用インプラントなどの過酷な環境での長期使用に最適です。

- 非接触プロセス: レーザー マーキングは非接触プロセスであるため、マーキングする材料に物理的なツールを接触させる必要がありません。これにより、マーキング マシンと材料自体の摩耗が軽減され、機器の寿命が延び、材料の完全性が維持されます。

- 高精度と高精細: レーザー マーキングは、小型または複雑な部品にも、極めて精密で精巧なマークを作成できます。この精度により、製品の詳細なデザイン、ロゴ、細かいテキストに適しています。

- 汎用性: レーザー マーキング マシンは、金属やプラスチックからセラミックやガラスまで、幅広い材料で使用できます。この汎用性により、さまざまな業界や用途に適応できます。

- 環境に優しい: レーザー マーキングではインク、化学薬品、その他の消耗品は不要で、環境に優しいオプションです。廃棄物を削減し、他のマーキング プロセスで使用される危険な材料が不要になります。

- コスト効率が高い: レーザー マーキング マシンへの初期投資は他のマーキング方法よりも高額になる可能性がありますが、長期的なコスト メリットは大きくなります。非接触プロセスによりメンテナンス コストが最小限に抑えられ、レーザー マーキングの速度と効率により生産率が向上します。

レーザー マーキング マシンは、さまざまな業界のさまざまな材料にマーキングするための、効率的で正確かつ多用途なソリューションを提供します。トレーサビリティ、ブランディング、コンプライアンスの目的を問わず、耐久性、精度、環境への配慮など、レーザー マーキングの利点により、現代の製造業にとって貴重なツールとなっています。

レーザー彫刻機の理解

レーザー彫刻機は、さまざまな材料に深く、永久的で、正確なマーキングを施す必要がある業界では欠かせないツールです。材料を削り取らずに表面の外観を変えるレーザーマーキングとは異なり、レーザー彫刻では、材料を物理的に削り取って凹んだ触覚的なマークを作成します。

レーザー彫刻の定義

レーザー彫刻は、高出力のレーザー光線を使用して表面から材料を除去し、目に見えるマークを形成する空洞を作成するプロセスです。この技術により、激しい摩耗、環境への露出、頻繁な取り扱いに耐える、深くて耐久性のあるマーキングが得られます。レーザー彫刻は、厳しい条件でも非常に判読しやすく長持ちするロゴ、テキスト、シリアル番号、複雑なデザインを作成するためによく使用されます。

レーザー彫刻の動作原理

レーザー彫刻は、高出力のレーザー光線を素材の表面に照射することで、高熱を発生させます。この熱は非常に集中しているため、素材が蒸発し、層ごとに少しずつ削り取られます。彫刻の深さと鮮明さは、レーザーの出力、速度、焦点を調整することで制御され、複雑なデザインでも精度を保つことができます。素材が削り取られないマーキングとは異なり、彫刻では、目に見えるだけでなく、触ることもできる凹んだ跡が残ります。

彫刻プロセスでは、用途や素材に応じて、表面の浅いエッチングから深い凹みまで、さまざまな深さの彫刻を作成できます。レーザーの動きは、多くの場合、コンピューターによって制御され、プログラムされたパスに従って非常に詳細な彫刻を作成します。その結果、厳しい使用や環境の課題に耐えられる、永続的でコントラストの高いマークが完成します。

レーザー彫刻方法の種類

レーザー彫刻には、さまざまな材料や用途に合わせて調整されたいくつかの特殊な方法が含まれます。

- エッチング: これは浅い彫刻プロセスで、レーザーが最小限の材料層を除去することで、細く正確な線が生まれます。金属、プラスチック、ガラスの詳細なデザインに最適で、テキスト、ロゴ、グラフィックスの彫刻によく使用されます。エッチングは深い彫刻方法よりも高速であるため、大量生産に適しています。

- 深彫り: この方法では、レーザーがより多くの材料を除去して、顕著な空洞を作成します。深彫りは金属によく使用され、金型、スタンプ、摩擦や衝撃にさらされる部品など、耐久性が求められる用途に適しています。深彫りは、通常、マーキングが長期間判読可能でなければならない産業用途で使用されます。

- 3D 彫刻: この高度な方法では、レーザーの強度と焦点を変えて多次元効果を生み出します。さまざまな領域でレーザーの深さを調整することで、3D 彫刻はリアルな深さと質感を持つ画像を作成できます。この技術は、ユニークな美的効果を加えるために、ジュエリー、芸術的用途、高級品でよく使用されています。

レーザー彫刻によく使われる材料

レーザー彫刻機は汎用性が高く、次のような幅広い材料に対応しています。

- 金属: ステンレス鋼、アルミニウム、真鍮、銅は、耐久性と高いコントラストのため、頻繁に彫刻されます。

- プラスチック: アクリル、ポリカーボネート、ABS、ポリプロピレンは、ブランド化、識別、装飾のためによく彫刻されます。

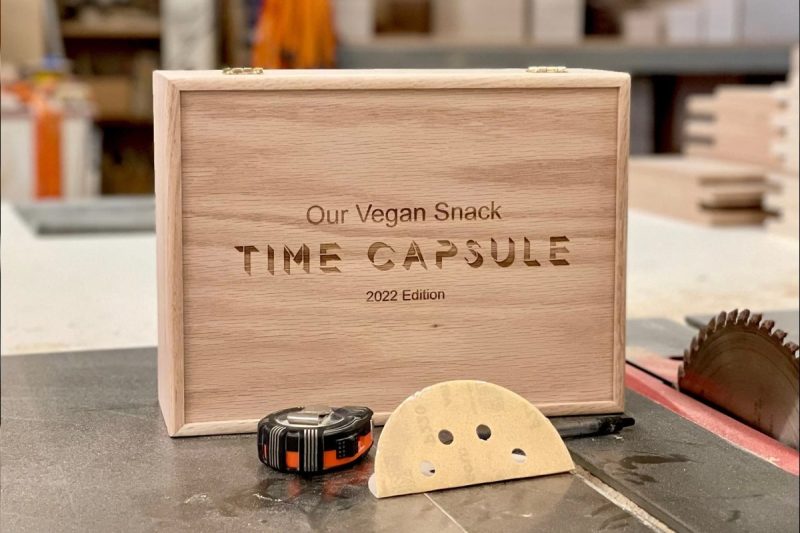

- 木材: オークやメープルなどの広葉樹、針葉樹、MDF は、看板、アートワーク、パーソナライズされたアイテムに広く使用されています。

- ガラス: ガラスの彫刻は飲料業界や装飾品で人気があり、つや消しの細かい彫刻が施されます。

- 革: 天然皮革と合成皮革に、特注品、高級品、ブランド品などを刻印します。

- 陶磁器と石材: レーザー彫刻は、記念碑、賞状、装飾品などに陶磁器、大理石、花崗岩、石材を彫刻するのに効果的です。

レーザー彫刻の用途

レーザー彫刻機は、非常に詳細で耐久性があり、触覚的なマーキングを作成できるため、さまざまな業界で多数の用途に使用されています。

- 工業用部品およびツール: 特に航空宇宙、自動車、重機の分野では、追跡可能性とコンプライアンスのためにシリアル番号、仕様、識別子が金属部品に刻印されています。

- 標識と銘板: 彫刻は、機械や製品の耐久性と耐候性に優れた標識や工業用銘板に使用されます。

- ジュエリーおよび高級品: レーザー彫刻により、ジュエリー、時計、その他の高級品に複雑なデザイン、ロゴ、またはパーソナライズを施し、価値とカスタマイズ性を高めます。

- ギフトと賞品: トロフィー、盾、ギフトにパーソナライズされたメッセージ、名前、デザインを彫刻し、ユニークで高品質な仕上がりを実現します。

- 電子機器: 明確な識別と規制遵守を確保するために、電子機器とコンポーネントにロゴ、モデル番号、安全情報が刻印されています。

- 建築およびインテリア デザイン: 彫刻された木材、ガラス、石は、高級建築プロジェクトでよく使用され、空間に個性的なタッチを加える装飾的かつ機能的な要素を生み出します。

レーザー彫刻の利点

レーザー彫刻にはさまざまな利点があり、永続的な刻印と高い精細さが求められる用途に適したソリューションです。

- 永久的で耐久性のあるマーキング: 彫刻プロセスにより、摩耗、化学物質、環境要素に耐える深くて耐久性のあるマークが作成されるため、頻繁に取り扱われたり、過酷な条件にさらされたりする部品に最適です。

- 精度と詳細: レーザー彫刻は、精細で複雑な詳細を実現し、高解像度のテキスト、ロゴ、デザインを可能にします。高級品や医療機器など、精度と品質が求められる業界では特に有益です。

- 材料の多様性: レーザー彫刻は、金属、プラスチック、木材、ガラス、石など、さまざまな材料と互換性があり、さまざまな業界で非常に汎用的です。

- 非接触プロセス: レーザー彫刻は非接触であるため、材料の摩耗が最小限に抑えられ、ツールの物理的な摩耗も発生しないため、メンテナンスの必要性が減り、機械の寿命が延びます。

- 環境に優しい: レーザー彫刻ではインク、化学薬品、溶剤は不要で、廃棄物が最小限に抑えられる環境に優しいマーキング ソリューションです。

- カスタマイズと柔軟性: レーザー彫刻では、デザイン、深さ、パターンをすばやく調整できるため、さまざまな製品や注文に柔軟に対応できます。この柔軟性は、カスタム製造やパーソナライズされた製品に特に役立ちます。

レーザー彫刻機は、さまざまな素材に耐久性があり、正確で、コントラストの高いマーキングを施す必要がある業界にとって強力なソリューションです。比類のないディテールで永久的なマークを作成できるため、工業製造から高級品まで、さまざまな分野で非常に貴重なツールとなり、製品に機能的価値と美的価値の両方をもたらします。

レーザーマーキングとレーザー彫刻の主な違い

レーザー マーキングとレーザー彫刻の違いを理解することで、特定の用途に適したレーザー技術を選択できます。どちらのプロセスもレーザー技術を使用していますが、深さ、速度、材料の適合性、品質、耐久性、コストは大きく異なります。

材料浸透の深さ

- レーザー マーキング: レーザー マーキングは、素材を一切除去せずに素材の色、反射率、または質感を変更する表面レベルのプロセスです。レーザーは最上層のみを変更し、深く浸透しない高コントラストのマークを作成します。

- レーザー彫刻: 対照的に、レーザー彫刻は材料を除去するプロセスです。レーザーは材料を蒸発または溶解し、凹んだマークを作成します。彫刻の深さは制御可能で、浅いエッチングと深い彫刻の両方が可能です。そのため、彫刻は触覚的で目に見えるマークを必要とする用途に適しています。

深みと触感効果が必要な場合は、レーザー彫刻が適しています。材料の損失がなく、表面レベルの高コントラストのマーキングには、レーザーマーキングがより適しています。

スピードと効率

- レーザー マーキング: レーザー マーキングは、材料の表面のみに作用するため、一般的に高速であり、高速で大量のアプリケーションに最適です。このプロセスは、効率が重要となるペースの速い生産ラインで製品をマーキングするためによく使用されます。

- レーザー彫刻: レーザー彫刻は、材料の除去を伴うため、レーザーの通過回数が多くなり、エネルギーも高くなる傾向にあります。彫刻は、特に硬い材料や深い彫刻が必要な場合に時間がかかるため、通常は、品質と耐久性が速度よりも重要視される用途に使用されます。

高速で大規模な生産には、レーザー マーキングの方が効率的です。レーザー彫刻は速度は遅いですが、速度よりも深さと耐久性を優先する用途に適しています。

材質の適合性

- レーザー マーキング: レーザー マーキングは、金属、プラスチック、ガラス、セラミックなど、幅広い材料に対応しています。医療機器、プラスチック、繊細な部品など、表面構造を損なうことなくトレーサビリティとブランディングを必要とする材料に特に適しています。

- レーザー彫刻: レーザー彫刻は、金属、木材、ガラス、セラミック、皮革、プラスチックなど、さまざまな素材に使用できます。ただし、彫刻は、素材の除去が可能な素材や、木製の銘板や金属タグなど、深く触覚的なマークが必要な表面によく使用されます。

どちらのプロセスも材料の適合性という点では多用途ですが、深さが重要な材料には彫刻が適しています。レーザー マーキングは、表面の完全性を維持することが不可欠な、より繊細な材料に適しています。

品質と精度

- レーザー マーキング: レーザー マーキングは、小さなテキスト、バーコード、ロゴなどの細かい部分に最適な、高コントラストで正確なマーキングを実現します。また、表面レベルのマーキングであるため、材料に構造的な変化を与えることなく複雑なデザインを作成できます。

- レーザー彫刻: レーザー彫刻は精度が非常に高いだけでなく、奥行きも加えられるため、複雑で触感に富んだデザインを作成できます。ただし、素材が除去されるため、彫刻のエッジはレーザー マーキングの滑らかなマークよりも粗く見える場合があります。彫刻の精度は、永続的で耐久性のあるマーキングを必要とする用途で高く評価されます。

どちらのプロセスも非常に正確ですが、レーザー マーキングは一般的に、より滑らかで繊細なマークを生成します。一方、レーザー彫刻は、弾力性を必要とするデザインに適した触覚的な深さを提供します。

耐久性と読みやすさ

- レーザー マーキング: レーザー マーキングされた表面は耐久性があり、色あせしにくく、軽い摩耗や損傷がある状況でもコントラストを良好に維持します。ただし、レーザー マーキングは表面に浸透しないため、彫刻と同様に、長時間の激しい摩耗や激しい接触には耐えられない可能性があります。

- レーザー彫刻: レーザー彫刻は、摩耗、化学薬品、環境要因に対して非常に耐性のある凹んだマークを作成します。彫刻は、厳しい条件でも製品の寿命中は判読可能です。この耐久性により、彫刻は頻繁に取り扱われたり、過酷な環境にさらされる部品や製品に最適です。

過酷な条件下で最大限の耐久性と弾力性を得るには、レーザー彫刻が最適です。レーザーマーキングは、恒久的でありながら表面レベルのマークが必要な用途には十分です。

コストに関する考慮事項

- レーザー マーキング: レーザー マーキング マシンは、一般的に高速、低エネルギーのアプリケーション、特に大量生産においてコスト効率に優れています。電力要件が低く、処理時間が速いため、運用コストが削減されます。レーザー マーキングは、高生産率のための効率的で低コストのマーキング ソリューションを必要とするメーカーにとって実用的な選択肢です。

- レーザー彫刻: レーザー彫刻機は、材料の除去に必要なエネルギーと処理速度の遅さのため、運用コストが高くなる可能性があります。さらに、彫刻にはより硬い材料を処理できるより堅牢な機械が必要であり、初期コストが増加する可能性があります。ただし、彫刻の耐久性は、長寿命または頻繁に使用される製品に対する投資を正当化する可能性があります。

コスト重視の高速マーキング アプリケーションの場合、レーザー マーキングの方が一般的に経済的です。レーザー彫刻はコストは高くなりますが、長期的な耐久性があり、深さと耐久性が優先される場合に価値があります。

各方法 (レーザー マーキングとレーザー彫刻) には、製造と設計における特定のニーズを満たす独自の利点があります。これらの主な違いを理解することで、企業は生産速度、耐久性、コスト、品質のバランスをとる最適なレーザー技術を選択できます。

ニーズに合った適切なテクノロジーの選択

適切なレーザー技術 (レーザー マーキングまたはレーザー彫刻) の選択は、製品の特定の要件、業界標準、運用目標など、さまざまな要因によって異なります。各方法にはそれぞれ異なる利点があり、適切な方法を選択すると、生産効率、製品の耐久性、顧客満足度が向上します。

考慮すべき要素

材料の種類

作業する材料の種類によって、レーザー マーキングと彫刻のどちらが適しているかが決まります。レーザー マーキングは、プラスチック、金属、セラミックなど、表面レベルのマーキングが必要な敏感な材料や繊細な材料に最適です。一方、彫刻は、金属、木材、ガラス、特定のプラスチックなど、深いカットに耐えられる材料に適しています。

マークの深さと耐久性

マーキングに必要な深さと耐久性を考慮してください。製品が頻繁に取り扱われたり、摩耗したり、過酷な環境にさらされたりする場合は、彫刻の凹んだマーキングの方が耐久性が高くなります。表面構造を変えない高コントラストで目立たないマーキングには、レーザー マーキングの方が適しています。

精度と詳細の要件

マーキングと彫刻はどちらも高精度ですが、プロジェクトで細かく詳細なデザインや小さなフォントが求められる場合は、レーザー マーキングの方が適している場合があります。レーザー彫刻も非常に詳細ですが、材料除去プロセスによってテクスチャ効果を生み出すことができるため、触覚的な用途や深みが必要なデザインに適しています。

生産速度

大量生産では、速度が決定的な要因となる場合があります。レーザー マーキングは表面を変更するだけなので通常は高速であり、効率性と迅速な処理時間を必要とする用途に適しています。レーザー彫刻は材料除去プロセスのため低速ですが、耐久性と深さが重要な場合に付加価値をもたらします。

美的および機能的ニーズ

マークの望ましい外観と機能性も重要な役割を果たします。滑らかで見た目に美しい表面が重要な場合は、レーザー マーキングにより、素材を損なわずに高いコントラストを実現できます。マークを触って見ることができる必要があるアプリケーションでは、彫刻によりテクスチャ効果が得られ、耐久性がさらに高まります。

予算の制約

予算を考慮すると、マーキングと彫刻の選択に影響することがあります。レーザー マーキング マシンは、エネルギー要件が低く、処理が速いため、高速大量生産ではコスト効率が高くなります。レーザー彫刻マシンは、初期投資と運用コストが高くなる可能性がありますが、優れた耐久性を備えており、特定の用途では正当化されることがよくあります。

業界固有の推奨事項

自動車産業

- 推奨事項: 摩耗にさらされる部品 (エンジン部品など) にはレーザー彫刻を行い、高コントラストのシリアル番号やバーコードが必要な部品にはレーザーマーキングを行います。

- 理由: 彫刻により、過酷な条件下でも部品の耐久性が向上し、マーキングにより、大量生産における迅速かつ効率的なトレーサビリティが確保されます。

医療機器製造

- 推奨事項: 医療機器や器具にはレーザー マーキングが好まれることが多いです。

- 理由: マーキングにより、生体適合性にとって極めて重要な材料の完全性が維持され、表面を変更せずに規制遵守のための高コントラストのマークが提供されるため、滅菌状態を維持する必要がある器具にとって不可欠です。

エレクトロニクス産業

- 推奨事項: レーザー マーキングは、回路基板や筐体などの電子機器に最適です。

- 理由: マーキングにより、機能に影響を与えることなく繊細なコンポーネントに小さく詳細なコードやロゴを印刷でき、高いコントラストと精度が確保されます。

航空宇宙および防衛

- 推奨事項: 弾力性を必要とする部品にはレーザー彫刻、コードと識別子にはレーザーマーキング。

- 理由: 彫刻は摩耗しやすい金属部品に堅牢なマーキングを作成するのに対し、マーキングは部品上の追跡可能な識別子に最適です。

ジュエリーおよび高級品

- 推奨事項: パーソナライズされたデザインにはレーザー彫刻、ブランド化にはレーザーマーキングを使用します。

- 理由: 彫刻は高級品に価値を付加する永続的で複雑なデザインを生み出し、一方マーキングは表面品質に影響を与えずに高精度のロゴを提供します。

消費財とパーソナライゼーション

- 推奨事項: パーソナライズされたアイテムにはレーザー彫刻、ブランド化やトレーサビリティにはレーザー マーキングを使用します。

- 理由: 彫刻はギフトなどのアイテムのカスタムデザインに触覚的な効果をもたらし、マーキングは消費者向け製品に明確なブランド化を保証します。

工業製造およびツール

- 推奨事項: 頻繁に取り扱われるツールにはレーザー彫刻を施し、コンポーネント識別にはレーザーマーキングを施します。

- 理由: 彫刻によりツールに長持ちする耐久性のあるマークが作成され、マーキングによりコンポーネントの効率的で高速な識別が可能になります。

これらの要素を評価し、特定の業界要件と一致させることで、生産ニーズに最適なレーザー技術を選択できます。レーザー マーキングと彫刻はどちらも明確な利点があり、適切なものを選択すると、製品の品質を向上させ、耐久性を確保し、生産効率を最適化することができます。

まとめ

レーザー マーキングとレーザー彫刻は 2 つの異なるレーザー プロセスであり、それぞれがさまざまな用途に独自の利点を提供します。レーザー マーキングは、材料を一切除去せずに材料の外観を変更する表面レベルのプロセスであるため、高速生産と敏感な表面への高コントラストの永久マークを必要とする用途に最適です。電子機器、医療機器、消費財などの業界では、その精度と速度により、追跡可能性、ブランディング、規制遵守のためにレーザー マーキングを利用することがよくあります。

一方、レーザー彫刻は、材料を除去して、過酷な環境や過酷な取り扱いに耐える、深くて触覚的なマークを作成します。このため、耐久性と弾力性が重要となる航空宇宙、自動車、工業製造などの分野では特に価値があります。レーザーマーキングと彫刻のどちらを選択するかは、材料の種類、耐久性の要件、予算、生産速度などの要因によって異なります。これらの違いを理解することで、メーカーは最も効率的でコスト効率が高く、耐久性のあるソリューションを選択し、製品の品質を高め、業界標準を満たすことができます。

レーザーマーキングソリューションを入手

信頼性が高く、高精度のレーザー マーキング ソリューションを求める企業向けに、AccTek Laser は、多様な産業ニーズを満たすように設計された高度なレーザー マーキング マシンを幅広く提供しています。レーザー切断、溶接、洗浄、マーキング技術の専門知識を持つ専門メーカーとして、AccTek Laser は、品質、耐久性、効率を優先するソリューションを提供しています。当社のレーザー マーキング マシンは、金属、プラスチック、セラミックなど、さまざまな材料に鮮明で永続的な高コントラストのマークを付けられるように設計されています。高速生産、優れた精度、メンテナンス要件の低さなど、AccTek Laser のレーザー マーキング マシンは、トレーサビリティ、ブランディング、業界標準への準拠を必要とするアプリケーションに最適です。

AccTek Laser は、企業の生産プロセスの最適化を支援することに尽力しています。自動車、電子機器、医療機器、消費財など、どのような業界でも、当社のチームは専門的なガイダンスを提供し、お客様の特定のニーズを満たす適切なレーザー マーキング システムを選択できるようにします。当社の最先端のレーザー マーキング ソリューションがお客様の業務にどのように付加価値をもたらすか、今すぐお問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する