レーザーマーキング技術と製造技術の統合

現代の製造業では、レーザー技術の応用がますます一般的になっています。レーザーマーキング技術は、高精度、高効率、非接触処理などの利点から好まれ、製品の識別、トレーサビリティ、パーソナライゼーションに使用されています。カスタマイズなどの分野では、強力な応用可能性を示しています。ただし、レーザーマーキング技術を1回適用するだけでは、複雑な製造ニーズを満たすことができない場合があります。そのため、他の製造プロセスや技術との組み合わせが、製造業において徐々に重要なトレンドになってきました。

この記事では、レーザーマーキング技術と他の製造プロセスの統合と、この統合がもたらす利点について説明します。これには、レーザーマーキング技術の基本原理の理解、製造プロセスにおけるレーザーマーキングの応用事例の説明、および統合によってもたらされる利点と課題が含まれます。製造業界がインテリジェントでパーソナライズされた効率的な開発に向かうよう促進します。

目次

レーザーマーキング技術の基本原理

レーザーマーキング技術が他の製造プロセスとどのように統合されるかを理解する前に、レーザーマーキング技術の基本原理を理解する必要があります。レーザーマーキング技術は、レーザービームを使用してワークピースの表面を加工します。その基本原理には、主に次の側面が含まれます。

- レーザー放射: レーザー マーキング システムは、レーザー ジェネレーターを通じて高エネルギーで高一貫性のレーザー ビームを放射します。一般的に使用されるレーザー ジェネレーターには、二酸化炭素レーザー ジェネレーター、ファイバー レーザー ジェネレーター、半導体レーザー ジェネレーターなどがあります。

- レーザーフォーカス: レーザービームはレンズやミラーなどの光学素子を通して小径スポットに焦点を合わせられ、レーザーエネルギーが小さな領域に集中されるため、処理の精度と効率が向上します。

- 材料の吸収:レーザービームがワークピースの表面に照射されると、光エネルギーが材料に吸収され、局所的な温度が上昇します。材料によってレーザーの吸収率が異なるため、レーザーマーキングプロセスでは材料の光学特性を考慮する必要があります。

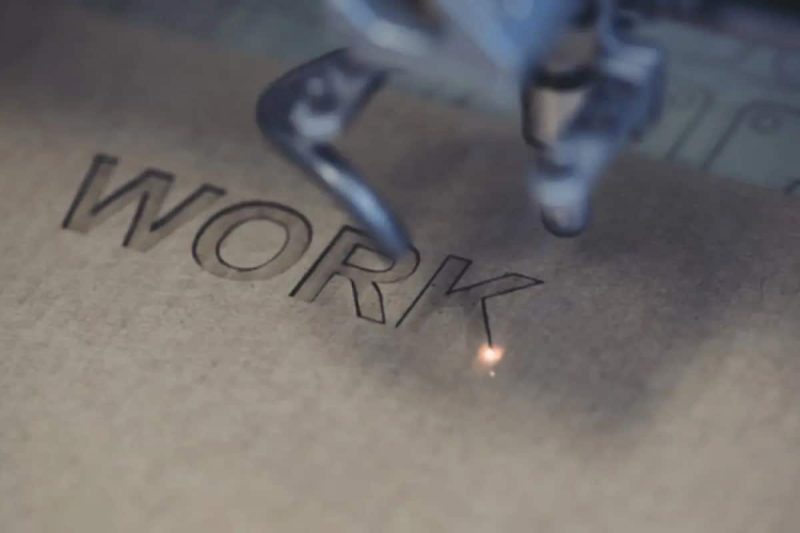

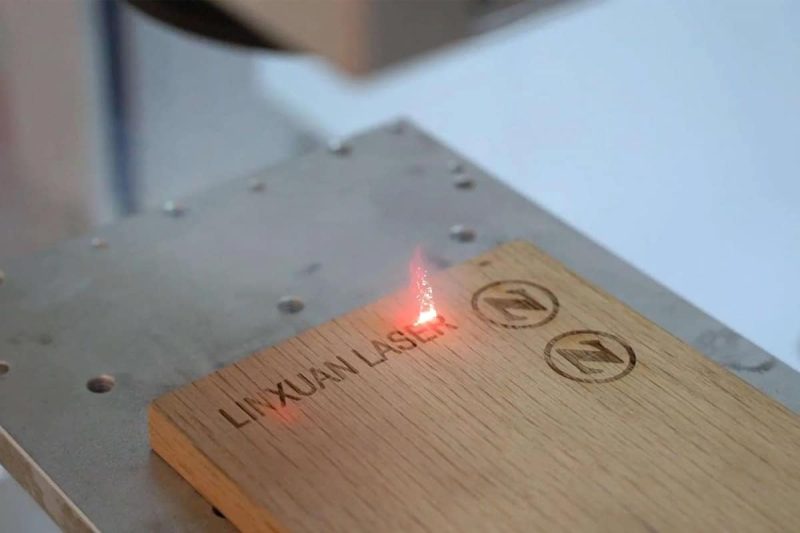

- マークの形成: 高エネルギーレーザービームは、ワークピースの表面材料に化学的または物理的変化を引き起こし、マークを形成します。この変化は、表面の酸化、蒸発、または材料構造の変化である可能性があり、それによってワークピースの表面に鮮明なロゴ、パターン、またはテキストが形成されます。

- 制御システム: レーザーマーキングシステムには高度な制御システムが装備されており、事前に設計されたパターンやテキストに従ってレーザービームの移動経路と出力を制御し、処理プロセスを正確に制御できます。

要約すると、レーザーマーキング技術は、レーザーの放射、焦点合わせ、材料の吸収、マークの形成などのステップを通じて、ワークピースの表面の高精度かつ高効率な加工を実現します。工業製造、マーキング、偽造防止などの分野で広く使用されています。

レーザーマーキングを他の製造プロセスと統合する利点

レーザーマーキング技術を他の製造プロセスと統合することで、製造業界には次のような多くの利点がもたらされました。

- 生産効率の向上: レーザーマーキング技術を他の製造プロセスと統合することで、自動化された生産および処理プロセスを最適化し、手動介入と中間リンクを削減して、生産効率を向上させることができます。

- 加工精度の向上: レーザーマーキング技術の高精度と他の製造工程の加工能力を組み合わせることで、複雑な部品の精密加工を実現し、製品の品質と精度を確保できます。

- パーソナライズされたカスタマイズを実現: レーザーマーキング技術、3D 印刷技術、およびその他の製造プロセスを統合することで、さまざまな顧客のニーズを満たす製品のパーソナライズされたカスタマイズを実現できます。

- 製品品質の向上: レーザーマーキング技術とマシンビジョン技術を統合することで、製品品質のリアルタイム監視と検出を実現し、生産プロセスにおける品質問題をタイムリーに発見して解決し、製品の一貫性と安定性を向上させることができます。

- 生産コストの削減: レーザーマーキング技術と自動組立技術、インテリジェント製造システムなどを統合することで、生産プロセスの自動化とインテリジェント化を実現し、人件費と生産コストを削減できます。

- 製品のトレーサビリティと偽造防止機能を強化: レーザーマーキング技術により、製品表面に目に見えるマーキングを実現できます。他の製造プロセスと統合することで、製品のトレーサビリティと偽造防止を実現し、製品の安全性と信頼性を向上できます。

つまり、レーザーマーキング技術を他の製造プロセスと統合することで、製造業界に多くのメリットがもたらされ、生産効率と製品品質が向上するだけでなく、パーソナライズされたカスタマイズとコストの最適化も実現されます。

レーザーマーキング技術を他の製造プロセスと統合する方法

レーザーマーキング技術は、効率的で高精度な表面処理技術として、現代の製造業で広く使用されています。ただし、レーザーマーキング技術だけでは複雑な製造ニーズを満たすことができないため、他の製造プロセスとの統合が避けられない傾向になっています。レーザーマーキング技術を他の製造プロセスと統合する典型的な方法をいくつか紹介します。

レーザーマーキングとCNC加工技術

レーザーマーキング技術とCNC加工技術を組み合わせることで、ワークピースの多軸3次元加工を実現し、加工の効率と精度を向上させることができます。たとえば、金属加工の分野では、CNC工作機械を使用して精密加工を行い、その後、レーザーマーキング技術を使用して加工部品にQRコードをマーキングまたは彫刻することができます。この統合により、ワークピースの加工とマーキングを1回で行うことができるため、生産プロセスと人件費を削減できます。

レーザーマーキングと3Dプリント技術

レーザーマーキング技術と3Dプリント技術を組み合わせることで、3Dプリント製品の表面加工とマーキングを実現できます。3Dプリント製品は通常、複雑な幾何学的形状をしているため、従来の表面加工方法では実現が難しいことがよくあります。しかし、レーザーマーキング技術は、3Dプリント製品の表面にさまざまなパターン、テキスト、QRコードを正確に加工できます。この統合により、製品の外観と品質が向上するだけでなく、製品をパーソナライズしてカスタマイズすることもできます。

レーザーマーキングとマシンビジョン技術

レーザーマーキング技術とマシンビジョン技術を組み合わせることで、ワークピース表面の自動位置決めと識別を実現し、処理の精度と一貫性を向上させることができます。マシンビジョンシステムは、カメラを介してワークピースのリアルタイム監視と画像処理を実行し、識別されたワークピースの位置情報をレーザーマーキングシステムに送信して、ワークピース表面の正確な位置決めとマーキングを実現します。この融合により、手作業による介入が減り、生産効率が向上し、さまざまな形状やサイズのワークピースに適しています。

自動組立技術との統合

レーザーマーキング技術と自動組立技術を組み合わせることで、設備部品の識別とトレーサビリティを実現できます。組立ラインでは、レーザーマーキング技術を使用して各コンポーネントにマーキングし、マシンビジョンシステムでマークを識別して検出することで、組立プロセスの自動制御と品質管理を実現します。この統合により、組立効率が向上するだけでなく、組立エラーが削減され、製品の品質が保証されます。

インテリジェント製造システムとの統合

レーザーマーキング技術とインテリジェント製造システムを組み合わせることで、生産プロセスのリアルタイム監視とデータ分析を実現できます。レーザーマーキング装置を製造実行システム(EMS)または生産実行システム(PES)に接続することで、生産プロセスの包括的な監視とスケジュール設定を実現し、生産上の問題を迅速に発見して解決できます。この統合により、生産計画の精度と実行効率が向上し、生産コストが削減され、企業の競争力が強化されます。

要約すると、レーザーマーキング技術を他の製造プロセスと統合することで、さまざまな形の最適化と改善を実現でき、現代の製造業の発展に新たな機会と課題をもたらします。製造業がインテリジェント、柔軟性、高効率に向かって進むよう促進します。

製造工程におけるレーザーマーキングの応用事例

レーザーマーキング技術を他の製造プロセスと組み合わせた応用例をいくつか紹介します。

- レーザーマーキングと自動車製造: 自動車製造プロセスでは、レーザーマーキング技術とマシンビジョン技術を組み合わせて自動車部品にマーキングすることがよくあります。たとえば、自動車の車体生産ラインでは、レーザーマーキングを使用して車体番号、製造日などの情報を識別できます。マシンビジョンシステムと連携することで、マークの位置が正確であることを保証できます。

- レーザーマーキングと航空宇宙製造:航空宇宙製造の分野では、レーザーマーキング技術は3Dプリント技術と組み合わせて使用されることがよくあります。たとえば、航空エンジン部品を製造する場合、3Dプリント技術を使用して複雑な部品を製造し、レーザーマーキング技術を使用して部品の表面に部品番号やシリアル番号などの重要な情報をマークすることができます。

- レーザーマーキングと電子製品製造:電子製品製造では、レーザーマーキング技術は自動組み立て技術と組み合わせられることが多いです。例えば、携帯電話の生産ラインでは、レーザーマーキングを使用して、携帯電話の背面パネルのブランド、モデル、その他の情報を識別できます。自動組み立てシステムと組み合わせることで、携帯電話の背面パネルの自動マーキングを実現し、生産効率を向上させることができます。

- レーザーマーキングと医療機器製造:医療機器製造の分野では、レーザーマーキング技術は精密加工技術と組み合わせて使用されることがよくあります。たとえば、医療機器を製造する場合、レーザーマーキングを使用して、バッチ番号、製造日、および機器に関するその他の情報を識別できます。精密加工技術と組み合わせることで、ロゴの鮮明さと耐久性を確保できます。

これらの事例は、レーザーマーキング技術と他の製造プロセスの統合がさまざまな業界に適用でき、製品識別、トレーサビリティ、偽造防止などに効果的なソリューションを提供できることを示しています。

将来の統合によってもたらされる課題と傾向

将来、レーザーマーキング技術と他の製造プロセスを統合する際に直面する課題と傾向には、次の側面が含まれます。

- 技術統合の課題: レーザーマーキング技術と他の製造プロセスとの統合は、技術統合の難しさが増すという課題に直面します。異なる技術間のデータ交換、連携、制御はより効率的かつ正確である必要があるため、徹底的な研究と革新的な技術統合ソリューションが必要です。

- 学際的な協力の必要性: 他の製造プロセスとの統合には、機械工学、光学工学、電子工学、コンピューターサイエンスなどの分野を含む学際的な協力が必要です。さまざまな分野の専門家が協力して、技術統合の問題を共同で解決する必要があります。

- 安全と環境保護の課題:レーザーマーキング技術は、加工プロセス中に一定の光害と熱害を発生させ、他の製造プロセスとの統合により、安全と環境保護のリスクの複雑さが増す可能性があります。そのため、今後は製造プロセスにおける安全と環境保護の管理と監督を強化する必要があります。

- インテリジェント化と自動化の需要: レーザーマーキング技術と他の製造プロセスとの統合も、インテリジェント化と自動化の方向に発展する必要があります。将来の傾向は、人工知能やビッグデータなどの技術を通じて、インテリジェントな製造プロセスと製造プロセスの自動制御および最適化を実現することです。

- 標準化と正規化の要件: レーザーマーキング技術と他の製造プロセスの統合がますます広く使用されるようになるにつれて、標準化と正規化の要件もますます高くなります。レーザーマーキング技術と他の製造プロセスの統合プロセスを標準化して、製品の品質と安全性を確保します。

要約する

まとめると、レーザーマーキング技術と製造技術の統合により、生産効率と加工精度が向上するだけでなく、パーソナライズされたカスタマイズを実現し、製造業がインテリジェント、パーソナライズ、高効率の発展に向かうよう促進することができます。技術の継続的な進歩とアプリケーションの継続的な拡大により、この統合は製造業にさらに広い発展空間をもたらし、工業製造のデジタル化とインテリジェント化に新たな活力を注入します。

レーザーマーキング技術の次のステップに進み、アプリケーションでプロセス融合のメリットを体験する準備ができている場合は、お気軽にお問い合わせください。 AccTek レーザー私たちはあなたの質問に答え、専門家のアドバイスを提供し、選択をガイドします。 レーザーマーキングマシン お客様のニーズに最適なソリューションをお選びください。正確で効率的なレーザー マーキングを始めるには、今すぐお問い合わせください。お客様の成功が私たちの最優先事項です。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する