レーザーマーキング速度の最適化ガイド

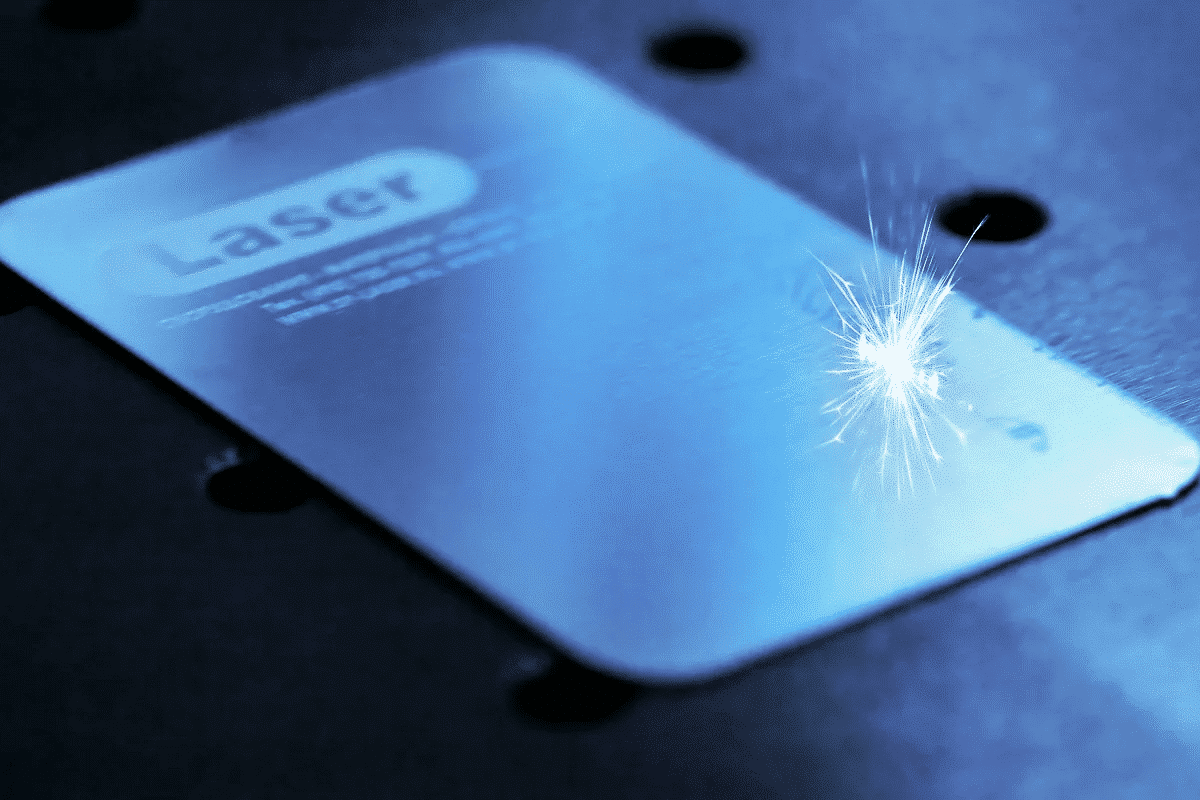

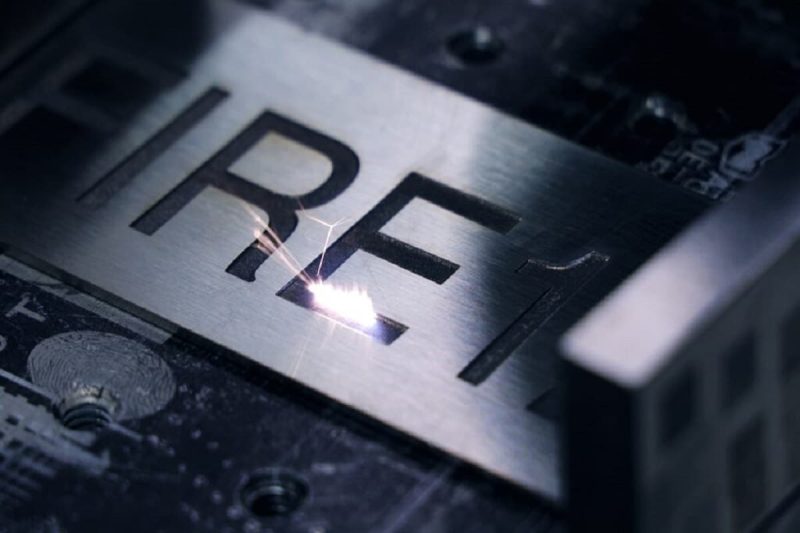

レーザーマーキング技術は、工業製造、医療機器、電子製品などの分野で広く使用されている高精度の非接触マーキング方法です。製造業の継続的な発展に伴い、レーザーマーキング速度に対する要件も高まっています。実際のアプリケーションでは、レーザーマーキングのマーキング速度を最適化する方法が大きな関心事になっています。この記事では、レーザーマーキング速度に影響を与える主要な要因を詳しく調べ、さまざまな業界の効率的なマーキングのニーズを満たすための最適化戦略をいくつか提案します。

目次

レーザーマーキングマシンの動作原理

レーザーマーキングマシンは、レーザービームを使用して物体の表面にマーキングを行う装置です。その動作原理には、レーザーの生成、調整、集束などの複数の重要なステップが含まれます。レーザーマーキングマシンの動作原理は次のとおりです。

- レーザーの世代: レーザーマーキングマシン 一般的にはレーザー発生器によって生成されます。このプロセスでは、レーザーガスまたはレーザー媒体が励起されて光子が発生します。これらの光学要素を調整することで、必要なレーザービームの直径、形状、および集光効果が得られます。

- レーザービームの制御: レンズや回折格子などの光学部品を使用して、レーザービームを調整、焦点合わせ、分割します。これらの光学部品を調整することで、目的のレーザービーム径、形状、焦点を得ることができます。

- レーザービームの位置決めと制御: レーザーマーキングマシンには、3次元空間におけるレーザービームの移動位置を正確に制御するための高度な制御システムが装備されています。これにより、レーザービームが作業面上で正確に移動し、対象物に正確なマーキングを行うことができます。

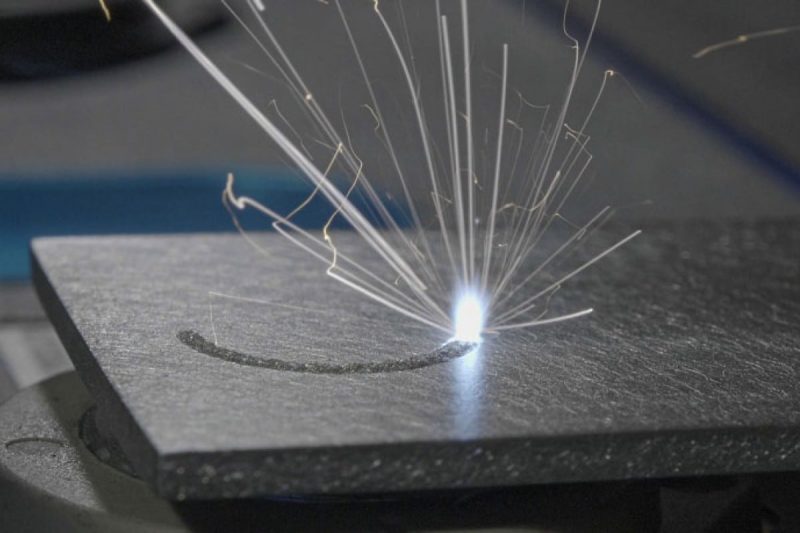

- 材料とレーザーの相互作用: レーザー ビームは、レーザー エネルギーの吸収、散乱、伝導など、物体の表面上の材料と相互作用します。材料が異なればレーザーに対する反応も異なり、それによって最終的なマーキング効果の品質も決まります。

- 材料マーキングプロセス: レーザーマーキングマシンは、レーザービームの強度と時間を細かく制御することにより、オブジェクトの蒸発、気化、または色を変化させ、さまざまな深さと色のマーキングを実現します。

レーザーマーキングのマーキング速度を最適化する際に考慮すべき重要な要素は何ですか?

レーザーマーキングにおけるマーキング速度の最適化は、生産効率の向上と生産コストの削減において重要な要素です。レーザーマーキング速度を最適化するには、レーザーシステムの性能、材料特性、制御システムとソフトウェア、環境要因など、一連の要素を考慮する必要があります。

レーザーシステムのパフォーマンス

- レーザー出力: レーザー出力は、レーザーマーキング速度に影響を与える中心的な要素の 1 つです。レーザー出力が高いほど、より多くのエネルギーが提供され、材料のマーキングプロセスが高速化されます。ただし、過熱や材料の損傷を防ぐために、出力とマーキング品質の間のバランスを見つける必要があります。

- レーザー ビームの品質: レーザー ビームの品質は焦点のサイズと形状に直接関係し、それがマーキングの精度と速度に影響します。高品質のレーザー ビームは、より小さな焦点を実現し、マーキングの精度を向上させると同時に、マーキング速度の向上にも役立ちます。

- スキャン ヘッドのパフォーマンス: スキャン ヘッドはレーザー ビームの動きを制御する役割を担うため、そのパフォーマンスはレーザー マーキングの速度にとって重要です。高速かつ正確なスキャニング ヘッドにより、マーキング効率が効果的に向上し、マーキング時間を短縮できます。

材料特性

- 吸収係数: 材料の吸収係数は、材料におけるレーザーの吸収の程度を決定します。吸収係数が高い材料の場合、レーザーはより効率的に熱エネルギーに変換されるため、マーキング速度が向上します。

- 熱伝導率: 材料の熱伝導率は、レーザーマーキングプロセス中の熱エネルギーの伝達速度に直接影響します。熱伝導率の高い材料は熱をより速く放散するため、過熱を防ぎ、マーキング速度が向上します。

- 表面反射率: 材料の表面反射率は、材料表面でのレーザーのエネルギー損失に影響します。表面反射率が低いということは、より多くのレーザーエネルギーが吸収されることを意味し、その結果、より高速なマーキングが可能になります。

制御システムとソフトウェア

- 制御精度: 制御システムの精度は、レーザービームの正確な制御の程度を直接決定します。高精度制御システムにより、レーザー光の位置と移動速度をより正確に制御できるため、マーキング速度が向上します。

- マーキングパラメータの最適化: 合理的なマーキングパラメータ設定により、レーザーパワー、スキャン速度、焦点サイズ、その他のパラメーターの最適化など、レーザーシステムのパフォーマンスを最大化できます。

- リアルタイムの監視とフィードバック: レーザーマーキングプロセスのリアルタイム監視とフィードバック情報のタイムリーな取得は、マーキングパラメータの調整、マーキング速度の最適化、潜在的な問題の防止に役立ちます。

環境要因

- 温度と湿度: 周囲の温度と湿度は、レーザー マーキング装置の性能に一定の影響を与えます。過度の温度または低温は、レーザー システムの安定性とマーキング速度に影響を与える可能性があります。

- 環境粉塵: 粉塵はレーザー光の広がりに影響を与え、エネルギー損失を引き起こし、また装置の放熱効果にも影響を与える可能性があります。作業環境を清潔に保つことでマーキング速度の向上につながります。

- 振動と振動: 振動と振動はレーザービームの安定性に影響を与える可能性があるため、機器が安定した作業環境で動作するように、対応する保護措置を講じる必要があります。

レーザーマーキング速度の重要性を最適化する

レーザーマーキング速度の最適化は、現代の製造業および関連分野にとって非常に重要です。その重要性はさまざまな側面に反映されています。

生産効率の向上

レーザーマーキング速度の最適化は生産効率の向上に直結します。マーキング速度が速いということは、より多くのマーキングタスクを同時に完了できることを意味し、生産プロセス全体のスピードが向上します。これは、生産サイクルを短縮し、生産能力を向上させることができるため、大量の商品を生産する産業にとって特に重要です。

生産コストの削減

効率的なレーザーマーキングプロセスにより、製品単位あたりの生産コストを削減できます。マーキング時間を短縮することで、企業は人件費、エネルギーなどのコスト削減を実現できます。これは、競争の激しい市場環境で競争力を維持するために重要です。

製品の品質を向上させる

レーザーマーキング速度を最適化すると、マーキング時間が長すぎることによって引き起こされる材料の過熱や変形などの問題が回避され、マーキングの精度と一貫性が向上します。高速マーキングは、材料への熱影響を軽減し、マーキング品質を確保するのに役立ちます。これは、高いマーキング精度が必要な一部のアプリケーション分野では特に重要です。

多様なニーズに対応

業界や製品が異なれば、レーザーマーキングに対する要件も異なります。レーザーマーキング速度を最適化することで、装置はさまざまな材料、形状、サイズのマーキングニーズにさらに適応できるようになります。これにより、レーザーマーキング技術がより柔軟になり、多様な市場ニーズに対応できるようになります。

生産の柔軟性を向上

高速レーザーマーキング技術により、生産ラインはより柔軟になり、市場の変化や顧客ニーズの変化に迅速に対応できます。これは、急速に変化する市場環境と個別のカスタマイズのニーズにとって非常に重要であり、企業が市場の動的な変化に適応するのに役立ちます。

科学技術イノベーションの推進

レーザーマーキング速度の最適化を継続的に追求することで、関連技術の革新が促進されてきました。技術の継続的な発展に伴い、レーザーマーキング速度の向上は、生産効率を向上させる手段であるだけでなく、レーザーマーキング技術全体の継続的な進歩と革新の原動力でもあります。

レーザーマーキングの速度を上げるにはどうすればよいですか?

レーザーマーキング速度の向上は、生産効率の向上とコスト削減の鍵となると同時に、急速に変化する市場の需要に適応するのにも役立ちます。レーザーマーキングの速度を上げるためのヒントをいくつか紹介します。

レーザーシステムのパフォーマンスを最適化する

- レーザー出力の増加: より高出力のレーザーを使用すると、材料に対するレーザー ビームの作用が加速され、マーキング速度が向上します。

- レーザービーム品質の最適化: レーザービームの品質と焦点形状を確保して、マーキングの精度と速度を向上させます。

- スキャニング ヘッドのアップグレード: レーザー ビームの動きをより迅速かつ正確に制御できる、より高度で正確なスキャニング ヘッドを選択してください。

マーキングパラメータを調整する

- スキャン速度の最適化: スキャン速度を合理的に高めることで、各マークの時間を短縮し、全体的なマーキング速度を向上させることができます。

- レーザー出力を適度に増加させる: マーキング品質に影響を与えることなく、レーザー出力を適度に増加させると、マーキング プロセスを高速化できます。

- 焦点サイズの調整: 材料とマーキングの要件に従って、レーザー ビームの焦点サイズを迅速に調整して、速度と品質のバランスをとります。

制御システムとソフトウェアのパフォーマンスを向上させる

- 制御システムをアップグレードする: より高度な制御システムを選択して、レーザー ビームの位置決め精度と安定性を向上させ、より高速なマーキング速度をサポートします。

- 最適化されたマーキング アルゴリズム: 高度なマーキング アルゴリズムを使用してレーザー システムのパフォーマンスを最大限に活用し、より効率的なマーキングを実現します。

- リアルタイムの監視とフィードバック: 潜在的な問題を迅速に検出して修正し、生産効率を向上させるために、リアルタイム監視システムを導入します。

材料特性を理解し、加工を最適化する

- マーキングしやすい素材を選択する: マーキング効率を高めるために、可能であれば、レーザー光を吸収しやすい素材を選択してください。

- レーザーパラメーターの最適化: レーザー出力、パルス周波数、その他のパラメーターをさまざまな材料に合わせて調整し、最高のマーキング速度と品質を実現します。

適切な作業環境を作る

- 温度と湿度の制御: レーザー システムの安定性を確保するために、作業環境の適切な温度と湿度を維持します。

- 防塵対策:レーザー光の伝播効果を維持するために、光学部品を清浄に保つために効果的な防塵対策を講じてください。

- 振動と衝撃の低減: 合理的な職場レイアウトや防振装置の使用により、レーザー マーキングへの振動の影響を低減します。

要約する

レーザーマーキング技術は、高精度かつ効率的なマーキング方法として、現代の製造分野やその他の分野で重要な役割を果たしています。レーザーマーキング速度を最適化すると、生産効率が向上し、生産コストが削減されるだけでなく、製品の品質が向上し、多様なニーズに適応し、生産の柔軟性が向上します。このプロセスには、レーザー システムの出力、レーザー ビームの品質、材料の吸収係数など、複数の重要なパラメーターの慎重なバランスが含まれます。さまざまな要素間の最適な妥協点を見つける必要があります。

科学技術の継続的な進歩により、レーザーマーキング技術は確実に新たな開発の機会をもたらします。より高度なレーザーシステム、インテリジェントな制御システム、さまざまな材料により適したマーキングプロセスが技術革新の重要な方向性となります。レーザーマーキング速度の最適化について詳しく知りたい場合は、お問い合わせください。 AccTek レーザー。当社は、お客様のあらゆるプロトタイピングおよび生産ニーズに対応する、レーザー シリーズ マシンやその他のカスタム サービスを含む、安定した広範な製造能力を提供します。詳細については、当社の Web サイトにアクセスしてください。または、義務のない無料の見積もりをリクエストしてください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する