レーザー切断技術の課題と対応

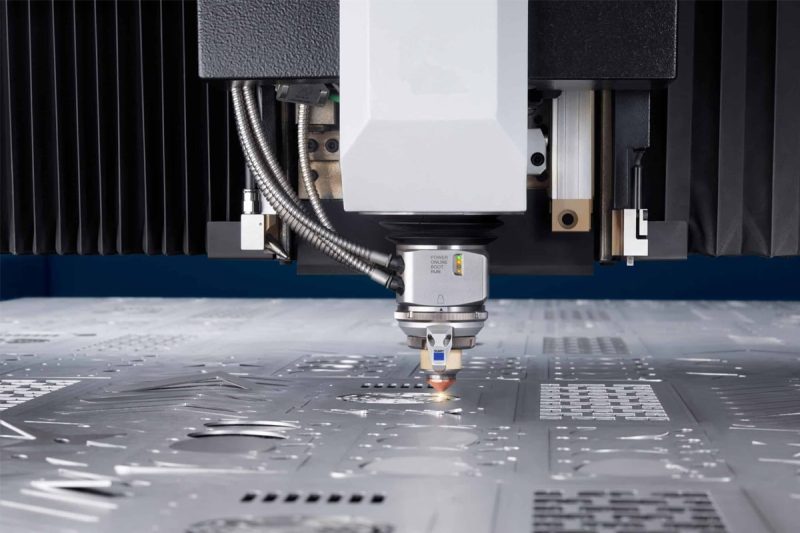

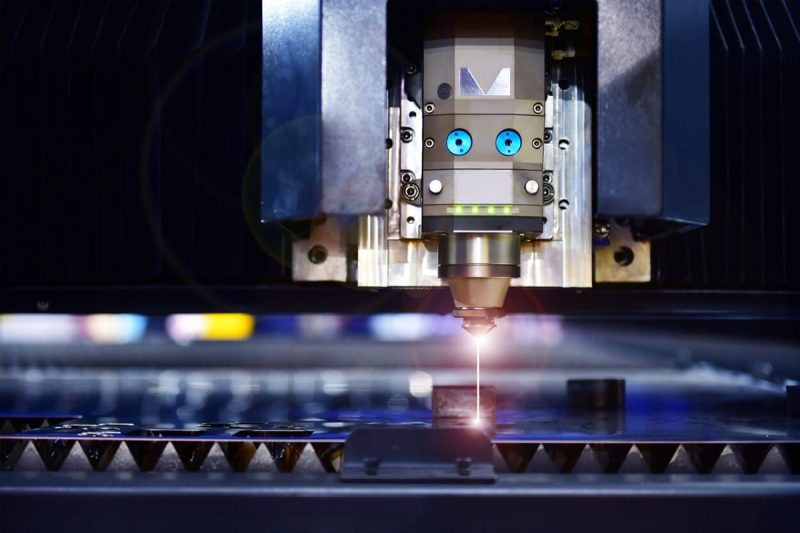

今日の急成長を遂げている製造業において、レーザー切断技術は欠かせない重要なツールとなっています。高精度、高効率、幅広い適用性により、金属加工、自動車製造、航空宇宙などの分野で広く使用されています。しかし、他の技術と同様に、レーザー切断技術にも独自の課題と限界があります。材料特性から機器の運用コスト、切断速度から安全対策まで、これらの課題は切断品質と効率に影響を与えるだけでなく、技術の継続的な革新と改善にも影響を与えます。

以下の記事では、レーザー切断技術が直面しているさまざまな課題を詳しく検討し、レーザー切断技術の開発と応用をさらに促進するための対応する戦略を提案します。

目次

レーザー切断技術の基本原理

レーザー切断技術は高精度の加工方法です。その基本原理は、レーザービームを使用してワークピースの表面を熱処理することです。高エネルギー密度のレーザービームが材料を局所的に加熱して、材料の切断、彫刻、または穴あけを実現します。目的。レーザー切断技術の基本原理は、次のように簡単にまとめることができます。

- レーザー発生器はレーザーを生成します。レーザー切断システムの重要なコンポーネントはレーザー発生器であり、高エネルギー、高密度、高単色のレーザービームを生成できます。

- 集束レーザービーム: レンズやミラーなどの光学素子を使用して、レーザービームをワークピースの表面上の小さな点に集束させ、高エネルギー密度のスポットを形成します。

- 材料がレーザーエネルギーを吸収する: 照射された材料の表面はレーザーエネルギーを吸収し、熱エネルギーに変換します。

- 材料の加熱と溶融: レーザー ビームの高エネルギー密度により、材料が局所的に加熱され、最終的に材料の融点または気化点に達します。

- ジェットと気流の補助: 切断プロセス中、気流の補助は通常、溶融した材料を吹き飛ばし、切断プロセスを高速化するために使用されます。

- カットの形成: レーザー ビームがワークピースの表面を移動すると、材料は目的の形状またはプロファイルにカットされます。

しかし、レーザー切断技術には多くの利点がある一方で、材料の種類や厚さの制限など、いくつかの課題や制限もあります。したがって、これらの課題に対応するために、レーザー切断技術の性能と適用範囲を向上させるために、継続的な技術革新と改善が必要です。

レーザー切断の既存の技術的限界

レーザー切断技術はさまざまな分野で広く使用されていますが、材料や厚さの制限、切断速度やエネルギー効率、初期設備コストや保守運用コスト、エッジ品質や材料の変形、視線の制限など、いくつかの技術的な制限もあります。

材質と厚さの制限

レーザー切断技術は、特定の種類の材料の加工に関しては一定の制限があります。たとえば、透明な材料や反射率の高い材料の場合、レーザーエネルギーが効果的に浸透または吸収されにくいため、良好な切断効果が得られません。さらに、特定の特殊合金や複合材料の切断も制限される場合があります。さらに、さまざまな材料の厚さもレーザー切断に大きな影響を与えます。材料が厚すぎたり薄すぎたりすると、切断品質が低下したり、切断作業を完了できないこともあります。

切断速度とエネルギー効率

レーザー切断の速度は通常、エネルギー密度とビーム出力によって制限されます。切断速度を上げるには、レーザー出力を上げる必要があり、エネルギー消費量が増加します。その結果、エネルギー効率が低下し、処理コストが増加します。したがって、切断速度の向上を追求する一方で、経済的で合理的な生産コストを実現するために、エネルギー効率と処理品質のバランスを取る必要があります。

初期設備費と維持運用費

レーザー切断装置は、特に高出力レーザー光源を必要とする大型装置の場合、購入コストが比較的高くなります。さらに、レーザー発生器のメンテナンス、光学系の洗浄と校正、ガスと冷却システムの操作など、装置の保守と運用コストも無視できません。これらのコストは生産コストを上昇させるだけでなく、保守と運用に専門技術者を必要とするため、会社の資本と人的資源にも一定の要件を課します。

エッジ品質と材料の変形

レーザー切断工程では、レーザービームの熱効果により熱影響部が発生し、切断面の品質が低下し、スラグやバリなどの欠陥が発生することがあります。同時に、一部の材料は高温下で熱変形を起こし、加工精度と品質に影響を与えます。これらの問題は、切断パラメータを最適化し、レーザー出力と焦点距離を制御することで解決する必要があります。

視線制限と安全上の注意事項

レーザー切断では、材料の正確な位置決めと位置合わせが必要な場合があります。ただし、加工中に発生する煙、ガス、スラグは、レーザー光線の透過性と視認性に影響を与え、視線が制限される可能性があります。さらに、レーザー切断中に発生する熱によって材料が変形する可能性があり、加工品質と精度にさらに影響を及ぼします。

一般的に、レーザー切断技術は多くの面で利点がありますが、依然として多くの技術的制限に直面しています。これらの制限に対応するために、レーザー切断技術の性能と適用範囲を向上させ、さまざまな業界の処理ニーズを満たすために、継続的な技術革新と改善が必要です。

レーザー切断技術の限界に対処するための戦略

レーザー切断技術にはさまざまな制限があるため、処理効率の向上、コストの削減、処理品質の向上のためにさまざまな戦略や対策を採用できます。レーザー切断技術の制限をターゲットとする戦略は次のとおりです。

材質と厚さの制限

- 技術の向上と適応性の向上:レーザー切断技術の継続的な研究開発と革新を行い、材料の特性に基づいてさまざまな種類の材料に適した加工技術を開発します。たとえば、透明な材料や反射率の高い材料の場合、レーザーパラメータを最適化したり、特殊な加工方法を使用して切断効果を向上させたりすることができます。

- 多波長レーザーの応用:多波長レーザー技術の使用により、さまざまな材料の特性によりよく適応し、材料の吸収率と処理効率を向上させることができ、それによってレーザー切断技術の適用範囲が拡大します。

切断速度とエネルギー効率

- レーザー出力の最適化: さまざまな厚さや種類の材料に対して、レーザー出力や焦点距離などのパラメータを適切に調整することで、切断速度と処理効率が最適化され、生産速度が向上します。

- 効率的な光学システム設計: 光学システムの設計と調整を最適化してビーム損失と散乱を減らし、ビーム品質とエネルギー密度を向上させ、切断速度とエネルギー利用率を高めます。

- 省エネ技術の応用:省エネレーザー発生器や光学部品を推進し、省エネ冷却システムやガス供給システムを採用し、エネルギー消費量と運用コストを削減し、エネルギー効率を向上させます。

初期設備コストとメンテナンス運用コスト

- 設備性能の最適化:レーザー切断設備の設計・製造プロセスを継続的に改善し、設備の安定性、耐久性、性能指標を向上させ、設備の初期コストと運用・保守コストを削減します。

- 定期的なメンテナンスと保守: 完全な機器のメンテナンスと保守システムを確立し、定期的な機器の検査、清掃、校正を実施し、機器の障害を迅速に発見して修復し、機器の耐用年数と安定性を延ばします。

- 共有プラットフォームとアウトソーシングサービス:共有プラットフォームやアウトソーシングサービスを活用し、設備リースや共有モデルを採用することで、企業の設備投資や運用コストを削減し、リソースの利用効率を向上させます。

エッジ品質と材料の変形

- 加工パラメータの最適化: レーザー出力、焦点距離、切断速度などのパラメータを調整することで、切断工程中の熱影響部と熱変形が最適化され、切断品質と加工精度が向上します。

- 補助加工技術:気流補助や液体冷却などの補助加工技術と組み合わせることで、熱影響部や材料の変形を制御し、切断品質と加工安定性を向上させます。

- 高度な光学システムの応用:高度な光学システムとインテリジェント制御技術を導入し、レーザービームの正確な制御と調整を実現し、加工精度とエッジ品質を向上させます。

視線制限と材料の変形

- オンライン監視と制御:リアルタイム監視とフィードバック制御技術を導入し、切断プロセス全体を監視および制御し、処理中の視線制限や材料変形の問題を迅速に発見して調整します。

- 光学システムの最適化:光学システムの設計とレイアウトを最適化し、ビームの散乱と干渉を減らし、レーザービームの視認性と透過性を向上させ、視線制限の問題を改善します。

- 自動位置決めと位置合わせ: 自動位置決めと位置合わせ技術を導入して、処理装置の精度と安定性を向上させ、手動介入と視線制限による処理効率への影響を軽減します。

まとめると、レーザー切断技術のさまざまな制限に対して、技術革新、プロセスの最適化、設備のアップグレード、インテリジェンスによって対処し、切断効率、品質、適用範囲を向上させることができます。技術の継続的な開発と改善により、レーザー切断技術は将来的に広く使用され、発展していくと考えられます。

要約する

開発と応用において レーザー切断 レーザー切断技術の発展において、私たちはさまざまな課題と限界に直面していることは否定できません。材料の選択や切断速度から設備のコストやメンテナンスまで、あらゆる側面がレーザー切断技術の広範な応用に対する課題となっています。しかし、技術革新、プロセスの最適化、設備のアップグレードを通じて、これらの課題を効果的に克服することができます。これらの課題こそが、私たちが革新と改善を続け、レーザー切断技術の適用性と競争力を高め、レーザー切断技術の進歩を促進する原動力となっているのです。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する