レーザー切断機

製品ラインナップ

-

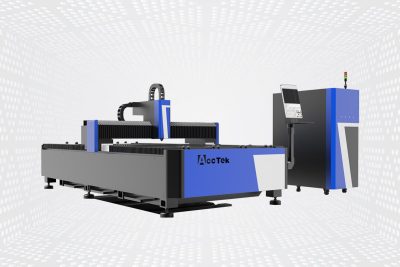

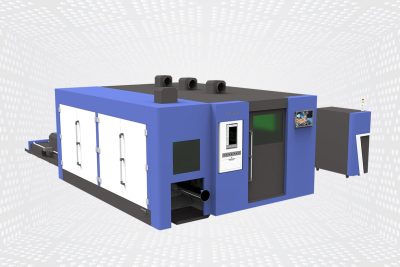

AKJ-F1 レーザー切断機

5段階中5.00の評価$11,800.00 – $30,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

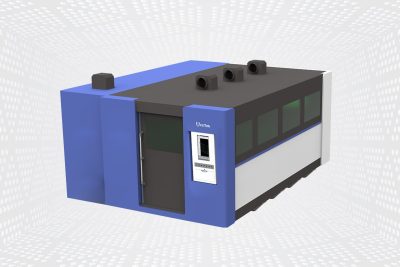

AKJ-F2 レーザー切断機

5段階中5.00の評価$16,600.00 – $61,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

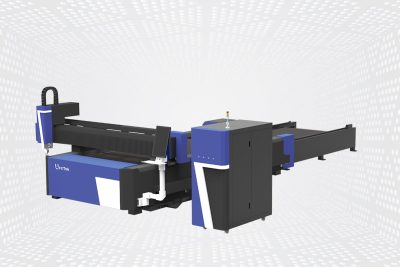

AKJ-F3 レーザー切断機

5段階中5.00の評価$17,600.00 – $154,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

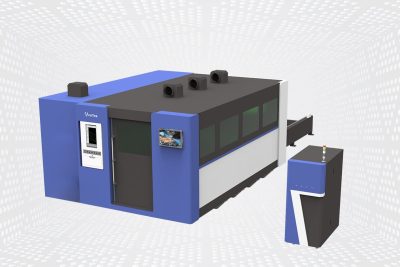

AKJ-FBレーザー切断機

5段階中4.75の評価$20,600.00 – $157,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FCレーザー切断機

5段階中4.75の評価$20,600.00 – $157,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FBC レーザー切断機

5段階中4.75の評価$24,600.00 – $162,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FRレーザー切断機

5段階中4.75の評価$30,000.00 – $166,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FCRレーザー切断機

5段階中4.75の評価$34,000.00 – $171,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

AKJ-FBCRレーザー切断機

5段階中4.75の評価$39,000.00 – $176,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

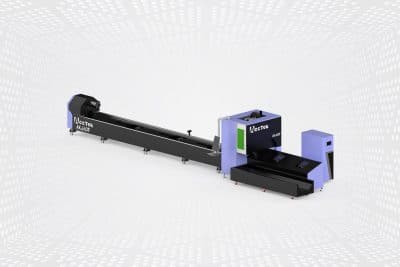

AKJ60F レーザー切断機

5段階中4.75の評価$24,700.00 – $74,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

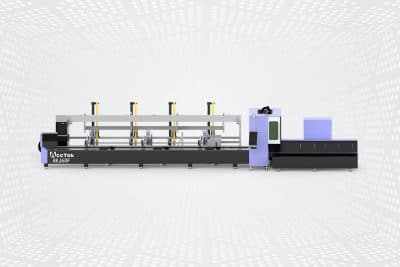

AKJ60FA レーザー切断機

5段階中4.75の評価$76,700.00 – $126,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

シングルビーム CO2 およびファイバーレーザー切断機

5段階中4.75の評価$16,300.00 – $36,000.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます

レーザー切断 VS. その他の方法

レーザー切断とプラズマ切断

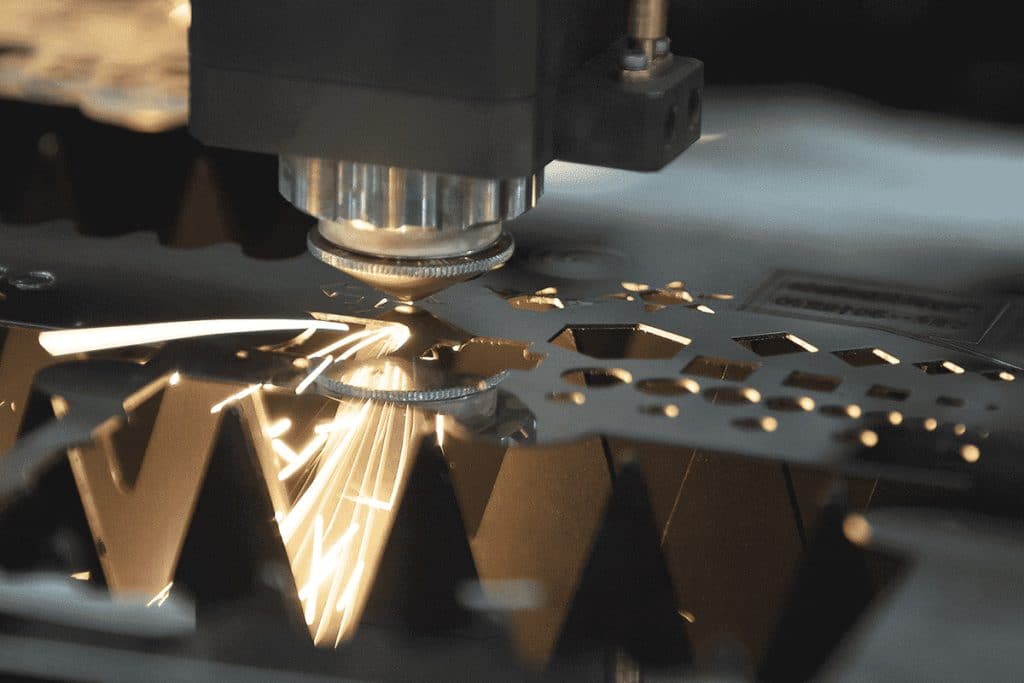

レーザー切断はプラズマ切断に比べて精度が高く、エッジも滑らかです。プラズマ切断は一般的に高速ですが、特に薄い素材では、粗く不均一な切断になることがあります。一方、レーザー切断は熱による歪みを最小限に抑え、よりきれいで正確な切断ができるため、複雑なデザインや薄手から中程度の厚さの素材に最適です。

レーザー切断とウォータージェット切断

ウォーター ジェット切断では、研磨剤を混ぜた高圧水流を使用し、さまざまな材料を切断できます。ただし、レーザー切断よりも速度が遅く、材料の無駄が多くなる可能性があります。レーザー切断は、特に金属、アクリル、木材の切断において速度と精度に優れており、後処理を必要とせず、よりきれいなエッジが得られます。

レーザー切断とCNCフライス加工

CNC フライス加工は、材料を成形したり複雑な 3D パーツを作成したりするのに効果的ですが、処理速度が遅くなり、時間の経過とともにツールの摩耗が進みます。レーザー切断は、処理時間が短く、精度が高く、材料との物理的な接触がないため、摩耗のリスクが軽減され、詳細で高品質な切断が実現します。

AccTekレーザーを選ぶ理由

AccTek Laser では、高度な技術、信頼性、コスト効率を兼ね備えた最先端のレーザー切断機を提供することに注力しています。業界での長年の経験を活かし、お客様のビジネスの特定のニーズに合わせたソリューションを提供します。

最先端の技術

AccTek レーザー マシンは最新のレーザー技術を採用しており、高精度で高速な切断速度を実現します。当社のシステムは比類のない精度と効率性を提供し、さまざまな材料を最小限の歪みで最高品質の切断を実現します。

カスタムソリューション

当社は、あらゆるビジネスに独自の要件があることを理解しています。そのため、出力範囲、作業領域のサイズ、切断速度などのカスタマイズ可能なオプションを提供し、特定の生産ニーズや材料の種類に合わせて機械をカスタマイズできるようにしています。

優れたエネルギー効率

当社のレーザー切断機は、エネルギー効率を最大限に高めるように設計されています。消費電力が少なく、パフォーマンスが最適化された AccTek レーザー切断機は、運用コストの削減に役立ち、小規模製造から大規模製造まで、コスト効率の高いソリューションとなります。

耐久性と信頼性

AccTek レーザー切断機は、高品質の部品と精密な製造により、長期にわたる耐久性を実現するように設計されています。当社の機械は、一貫した信頼性の高いパフォーマンスを提供し、メンテナンスの必要性を減らし、機器の寿命を延ばすように設計されています。

アフターサポート

当社は、お客様との長期的な関係を築くことを信条としています。AccTek Laser は、設置、トレーニング、継続的な技術支援など、優れたアフターサポートを提供しています。当社のチームは、お客様がマシンのパフォーマンスを最適化し、問題を迅速に解決できるよう、いつでもお手伝いいたします。

競争力のある価格と価値

AccTek Laser では、高性能のレーザー切断機を競争力のある価格で提供し、投資に対して最高の価値が得られるようにしています。当社の機械は手頃な価格で優れた品質を提供し、お客様の製造ニーズに応える信頼できるパートナーとなっています。

よくある質問

レーザー切断機とは何ですか?

レーザー切断機で何ができるのか?

- 切断: レーザー切断機は、金属 (鋼鉄、アルミニウム、真鍮など)、木材、プラスチック、アクリル、ゴム、布地、皮革など、さまざまな材料を高精度に切断できます。複雑な形状、直線、滑らかなエッジの曲線を作成できます。

- 彫刻とマーキング: レーザー切断機は、制御されたレーザーエネルギーによって材料を除去したり外観を変更したりすることで、表面に彫刻やマーキングを行うことができます。これは通常、金属、木材、ガラス、プラスチックなどの材料で作られたアイテムにシリアル番号、ロゴ、テキスト、グラフィック、装飾パターンを追加するために使用されます。

- 試作と迅速な製造: レーザー切断は試作や迅速な製造プロセスでよく使用され、少量のバッチや単発の部品を迅速に製造できます。これにより、設計者やエンジニアは設計をテストし、迅速に反復して、製品をより早く市場に投入できます。

- カスタマイズとパーソナライゼーション: レーザー切断機は、特注の看板、販促品、ギフト、ジュエリー、建築模型、装飾要素の作成など、カスタマイズとパーソナライゼーションのタスクに最適です。設計に柔軟性があり、個人の好みや独自の要件に対応できます。

- 精密切断: レーザー技術は高精度と正確性を提供するため、複雑な形状、細かいディテール、小さな特徴の切断に適しています。この精度は、電子機器、航空宇宙、医療機器、微細加工などの業界で貴重です。

- 材料加工: レーザー切断機は、さまざまな厚さ、質感、特性を持つ幅広い材料を加工できます。工業用途で厚い金属を切断したり、芸術目的で繊細な材料を繊細にエッチングしたりできます。

- 自動化と統合: レーザー切断システムは、自動化された生産ラインや CNC (コンピュータ数値制御) システムに統合できるため、最小限の人的介入で大量生産が可能になります。この自動化により、製造業務の効率、一貫性、生産性が向上します。

レーザー切断機の価格はいくらですか?

- エントリーレベルのデスクトップまたは趣味用のマシン: これらの小型マシンは通常、木材、アクリル、皮革などの素材の軽度の切断や彫刻作業用に設計されています。エントリーレベルのマシンの価格は、数百ドルから数千ドルです。

- ミッドレンジマシン: これらのマシンは、より高いパワーと広い切断領域を備えているため、中小企業、作業場、教育機関でのより要求の厳しい用途に適しています。ミッドレンジマシンの価格は数千ドルから数万ドルの範囲です。

- 工業用グレードのマシン: これらのハイエンド マシンは、大規模な製造施設や産業環境での高負荷の切断および彫刻作業向けに設計されています。高度な機能、より高い精度、より速い切断速度を備えています。工業用グレードのマシンの価格は、仕様やカスタマイズ オプションに応じて、数万ドルから数十万ドル以上に及ぶ場合があります。

レーザーはどのくらいの厚さまで切断できますか?

- 金属: レーザー切断は、一般的に薄から中程度の厚さの金属に使用されます。ファイバー レーザーは、特に鋼、ステンレス鋼、アルミニウムなどの金属の切断に適しています。一般に、ファイバー レーザーは、レーザー出力と材料特性に応じて、数ミリメートル (薄い金属の場合) から数センチメートル (厚い材料の場合) までの厚さの金属板を切断できます。

- 木材: レーザー切断は、合板、MDF (中密度繊維板)、無垢材など、さまざまな種類の木材の切断に非常に効果的です。レーザーで木材を切断できる厚さは、木材の密度、木材の種類、レーザー出力などの要因によって異なります。一般的に、レーザーは最大数センチメートルの厚さの木材を切断でき、柔らかい木材の場合はさらに厚い切断が可能です。

- プラスチック: レーザー切断は、アクリル、ポリカーボネート、PVC、およびその他の種類のプラスチック材料の切断によく使用されます。レーザーがプラスチックを切断できる厚さは、材料の組成、密度、融点などの要因によって異なります。一般に、レーザーは、数ミリメートルから数センチメートルの厚さのプラスチックシートを切断できます。

- ファブリック 繊維: レーザー切断は、繊維業界で布地、皮革、その他の柔らかい素材の切断に広く使用されています。レーザーが布地を切断できる厚さは、素材の密度、組成、織り方などの要因によって異なります。一般に、レーザーは、数ミリから数ミリの厚さの布地や繊維を切断できます。

レーザー切断の危険性は何ですか?

- 目と皮膚への危険: レーザー、特に高出力レーザーによって生成される強烈な光は、適切な目の保護具を着用しないと、重度の目の損傷を引き起こす可能性があります。レーザー光線または反射光線に直接さらされると、目や皮膚に火傷を負う可能性があります。オペレーターおよび付近の人員は、これらの危険から身を守るために、常に適切なレーザー安全ゴーグルと衣類を着用する必要があります。

- 煙と粒子の吸入: レーザー切断では、特定の材料、特にプラスチック、木材、金属を切断する際に煙、ガス、微粒子が発生する可能性があります。これらの煙と粒子には、揮発性有機化合物 (VOC)、金属煙、微細な粉塵粒子などの有害物質が含まれている場合があります。作業エリアからこれらの汚染物質を除去し、作業者の呼吸器系の健康を守るために、煙抽出装置や局所排気装置などの適切な換気システムを使用する必要があります。

- 火災および燃焼の危険: レーザー切断では、集中した高熱ビームが生成され、紙、段ボール、布地、特定の種類のプラスチックなどの可燃性材料が発火する可能性があります。さらに、切断プロセス中に発生する火花や溶融した破片が近くの可燃性材料と接触すると、火災の危険が生じる可能性があります。火災のリスクを最小限に抑えるために、消火器、火花ガード、耐火バリアなどの適切な火災安全対策を講じる必要があります。

- 電気による危険: レーザー切断機は、レーザー光線を生成および制御するために高電圧電気システムを使用します。電気部品の取り扱いやメンテナンスが不適切だと、感電、電気火傷、その他の電気による危険が生じる可能性があります。レーザー切断装置の保守や修理を行う際は、通電中の電気部品に誤って触れないように、オペレーターは適切なロックアウト/タグアウト手順に従う必要があります。

- 機械的な危険性: レーザー切断機には通常、モーター、ベルト、滑車、切断ヘッドなどの可動部品があり、適切に保護または保守されていない場合は、押しつぶされたり、絡まったり、衝撃を受けたりする可能性があります。オペレーターは安全な操作手順のトレーニングを受け、機械ガードと安全インターロックを使用して可動部品との偶発的な接触を防ぐ必要があります。

CNC 切断とレーザー切断の違いは何ですか?

- テクノロジー

- CNC 切断: CNC (コンピュータ数値制御) 切断とは、コンピュータ制御の工作機械を使用して材料を切断するプロセスを指します。これらの機械には、のこぎり、ルーター、プラズマ切断機、ウォータージェットなど、さまざまな種類の切断ツールが含まれます。CNC 切断機は多用途で、切断、穴あけ、フライス加工、その他の機械加工作業に使用できます。

- レーザー切断: レーザー切断では、高出力のレーザー ビームを使用して材料を正確に切断します。レーザー ビームはレーザー共振器によって生成され、一連のミラーまたは光ファイバーを介して切断ヘッドに送られ、そこでワークピースに焦点が当てられます。レーザー切断機は、金属、プラスチック、木材など、さまざまな材料を高い精度と速度で切断できます。

- 切断方法

- CNC 切断: CNC 切断機は、ブレード、ドリル、切断ヘッドなどの機械工具を使用して、ワークピースから材料を物理的に除去します。切断ツールは、切断パスとパラメータを指定するコンピュータ プログラムによって制御されます。

- レーザー切断: レーザー切断機は、焦点を絞ったレーザー光線を使用して、切断経路に沿って材料を溶かしたり、燃やしたり、蒸発させたりします。レーザー光線によって発生する強力な熱により、材料の変形やツールの摩耗を最小限に抑え、きれいで正確な切断が実現します。

- 精度と精度

- CNC 切断: CNC 切断機は、切断ツールの種類と機械の機能に応じて、高い精度と正確さを実現できます。ただし、切断精度は、ツールのたわみ、摩耗、材料特性などの要因によって制限される場合があります。

- レーザー切断: レーザー切断は、複雑な形状、細かいディテール、厳しい許容差を切断する能力を備え、並外れた精度と正確性を提供します。レーザー ビームは非常に小さなスポット サイズに焦点を合わせることができるため、切断プロセスを正確に制御できます。

- 材質の適合性

- CNC 切断: CNC 切断機は多用途で、金属、プラスチック、木材、複合材など、さまざまな材料の切断に使用できます。切断ツールと切断パラメータの選択は、処理する材料によって異なります。

- レーザー切断: レーザー切断は汎用性が高く、金属、プラスチック、木材、アクリル、皮革、布地など、さまざまな材料を切断できます。ただし、特定の材料に対するレーザー切断の適合性は、材料の厚さ、構成、光学特性などの要因によって異なります。

レーザー切断機で切断できない材料は何ですか?

- 反射性材料: 銅、真鍮、アルミニウムなどの反射率の高い材料は、レーザー光線を吸収せずに反射するため、効果的に切断することが困難です。これらの材料の反射性により、レーザー光学系が損傷し、切断効率が低下する可能性があります。特殊なレーザーを使用して薄い反射性金属板を切断することは可能ですが、より厚い材料や反射率の高い材料の場合は、別の切断方法が必要になる場合があります。

- 透明材料: ガラスや特定のプラスチックなどの透明材料は、レーザー ビームがほとんど吸収されずに通過したり、切断されなかったりするため、レーザー切断には適していません。レーザー ビームは、切断する代わりに、材料の表面を溶かしたり、焦がしたりします。ただし、レーザーを使用して、表面にパターンやマーキングを作成することで、透明材料に彫刻やマーキングを施すことはできます。

- PVC とビニール: ポリ塩化ビニル (PVC) とビニール素材は、レーザー ビームによって発生する高温にさらされると有毒ガスや腐食性の副産物が放出されるため、レーザー切断には推奨されません。PVC またはビニールをレーザーで切断すると、有害な煙が発生し、レーザー切断機の光学系やコンポーネントが損傷する可能性があります。これらの素材には、別の切断方法を使用する方が安全です。

- 特定のセラミックと石材: 花崗岩や大理石などの一部のセラミックと天然石は、その硬さと組成のため、レーザーで切断するのが困難です。レーザーはこれらの材料に彫刻やエッチングを施すことができますが、レーザーで切断するには特殊な装置と技術が必要になる場合があります。ウォータージェット切断は、セラミックや石材などの硬くて脆い材料の切断によく使用されます。

- 特定の複合材および積層材: 一部の複合材および積層材には、異なる材料の層が結合されているため、レーザーで切断することが困難です。複合材および積層材に使用されているさまざまな材料特性および接着剤により、切断品質が一定でなくなり、レーザー切断機の光学系が損傷する可能性があります。これらの材料には、CNC フライス加工やウォータージェット切断などの代替切断方法の方が適している場合があります。

レーザー切断の欠点は何ですか?

- 初期投資額が高い: レーザー切断機は、特に高出力の産業グレードのモデルの場合、購入費用が高額になることがあります。初期投資には、機械自体の費用のほか、設置、トレーニング、追加のアクセサリやソフトウェアの費用も含まれます。

- 特定の材料の厚さに制限がある: レーザー切断は金属、プラスチック、木材など、さまざまな材料の切断に適していますが、効果的に切断できる特定の材料の厚さに制限がある場合があります。厚い材料の場合は、複数回のパスまたは別の切断方法が必要になる場合があります。

- 材料の制限: レーザー切断はすべての材料に適しているわけではありません。たとえば、銅や真鍮などの反射率の高い金属は、レーザー光線の反射により切断が困難になることがあります。同様に、PVC やビニールなどの特定の材料は、レーザーで切断すると有毒な煙が発生するため、レーザー切断には適していません。

- 熱影響部: レーザー切断では熱が発生し、材料の切断端に沿って熱影響部 (HAZ) が生じる可能性があります。場合によっては、この熱によって、特に熱に敏感な材料では、溶解、反り、変色など、材料特性に望ましくない変化が生じることがあります。

- セットアップとメンテナンスの複雑さ: レーザー切断機は、最適なパフォーマンスと安全性を確保するために定期的なメンテナンスが必要です。メンテナンス作業には、光学部品のクリーニング、消耗部品 (レーザー チューブやレンズなど) の交換、機械の調整などが含まれます。さらに、新しいジョブ用に機械をセットアップするには、切断パスのプログラミング、パラメータの調整、および目的の結果を得るためのテストが必要になる場合があります。

- 安全上の危険: レーザー切断には、高強度の光、煙、危険物質への曝露など、いくつかの安全上の危険があります。作業者は適切な個人用保護具 (PPE) を着用し、怪我を防ぐために安全プロトコルに従う必要があります。さらに、レーザー切断機には、リスクを最小限に抑えるために、インターロック、エンクロージャ、排気システムなどの安全機能を装備する必要があります。

- 環境に関する考慮事項: レーザー切断では煙、ガス、廃棄物が発生する可能性があり、環境規制に準拠するには適切な換気と廃棄物処理手順が必要になる場合があります。さらに、レーザー切断に使用されるアクリルなどの一部の材料は、切断時に有害なガスを放出するため、職場の安全を確保するために追加の対策が必要です。

関連リソース

CO2 レーザー切断で最小の切開幅を実現するにはどうすればよいでしょうか?

この記事では、CO2レーザー切断のカーフ幅に影響を与える主な要因を分析し、製造業者が精度と生産効率を向上させ、材料の無駄を減らし、

ファイバーレーザー切断機の切断精度に対するオートフォーカスの影響

この記事では、オートフォーカス技術の定義と種類、そしてそれがファイバーレーザー切断精度に与える影響について説明し、生産性を向上させるために直面する課題と最適化ソリューションを分析します。

ファイバーレーザービーム品質が切断精度と品質に与える影響

ファイバーレーザービームの品質は、レーザー切断の精度、効率、表面品質に重要な影響を及ぼします。ビーム品質を最適化することで、切断効果を大幅に向上させることができます。