レーザー切断: CO2 レーザーとファイバーレーザーを選択するには?

現代のレーザー技術の分野では、CO2 レーザーとファイバーレーザーが 2 つの重要なレーザー光源として、医療、製造、通信などの多くの分野で広く使用されており、使用される 2 つの主要な種類のレーザーとなっています。たとえば、金属材料を切断したい場合は、ファイバーレーザーを購入する必要があります。繊維、木材、段ボールなどの有機素材を切断する場合は、CO2 レーザーが最適です。適切なレーザーを選択するときは、デバイスの性能と適合性を確保するためにいくつかの要素を考慮する必要があります。

この記事では、CO2 レーザーやレーザーを選択する際に考慮すべき重要な要素について説明します。 ファイバーレーザー、材料の種類と厚さ、切断速度と効率、切断品質と精度、初期投資、メンテナンスと運用コストなどが含まれます。両方のレーザー発生器について詳しくは、以下をお読みください。

目次

ファイバーレーザーとCO2レーザー

ファイバー レーザーと CO2 レーザーは、さまざまな波長範囲や用途で重要な役割を果たす 2 つの一般的なレーザー タイプです。 2 つのレーザーの動作原理と特性は次のとおりです。

ファイバーレーザーとは何ですか?

ファイバーレーザー発生器の動作原理は、レーザーダイオードを通じてファイバーのレーザー媒質を励起するファイバー増幅の概念に基づいています。この励起により、レーザー媒質内の原子が自然放射線を放出し、光子が生成されます。光学素子で反射した後、光子は複数回伝播してレーザーになり、ポートの 1 つから出て出力レーザー ビームを形成します。ファイバーレーザーのいくつかの特徴を次に示します。

- 波長選択性: ファイバーレーザー発生器の波長は通常、励起源とドーピング材料によって決まるため、特定の波長を選択することができ、さまざまな用途に適しています。

- 高いビーム品質: ファイバーレーザー発生器によるレーザー出力は通常、高いビーム品質を備えているため、レーザー切断やレーザーマーキングなどの微細な加工が必要な用途に適しています。

- コンパクトさと携帯性: 光ファイバーの柔軟性と軽さにより、ファイバーレーザー発生器は比較的小型で設置が簡単なため、スペースに制約のある環境での使用に適しています。

- 低いメンテナンスコスト: ファイバーレーザー発生器は一般に、CO2 レーザー発生器よりもメンテナンスコストが低くなります。ファイバー自体の安定性と耐久性によりメンテナンス頻度の軽減に貢献します。

- 幅広い適応性:ファイバーレーザー発生器は、材料加工、医療、通信などのさまざまな応用分野に適しており、高い柔軟性と適応性を備えています。

CO2レーザーとは何ですか?

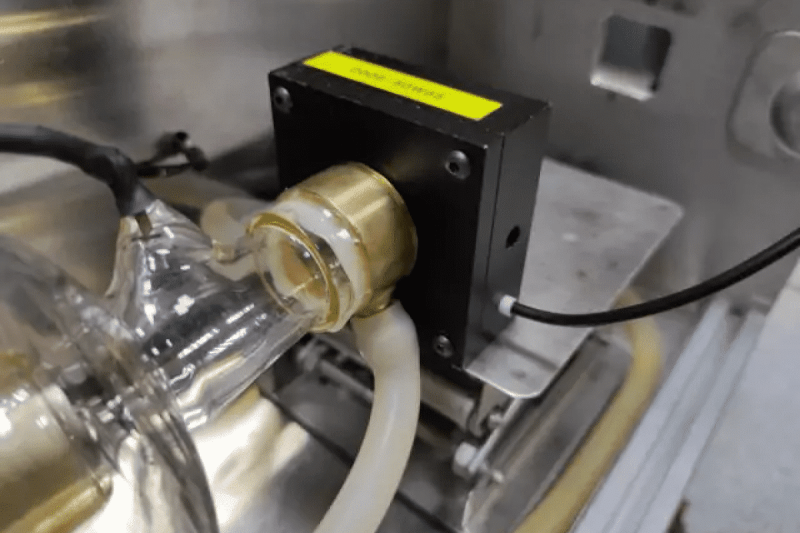

CO2 レーザー発生器の動作原理には、CO2 ガス分子を励起してレーザー放射を放射させることが含まれます。 CO2 レーザー切断では、レーザー システムの利得媒体として CO2 ガスが使用されます。高速で CO2 ガスでパージされた共振器 (タービンまたはブロワー) は、さまざまな方法を使用して光粒子のイオンを分割します。これにより、光粒子が互いに衝突し、分割されたより大きな間隔が形成され、切断が完了します。 CO2 レーザーの主な特徴は次のとおりです。

- 波長: CO2 レーザーの主な波長は 10.6 ミクロンで、遠赤外線スペクトル範囲に属します。この波長のレーザーは多くの材料によく浸透するため、切断や溶接などの用途に優れています。

- 高出力: CO2 レーザー発生器は一般に比較的高出力を提供し、金属の切断や溶接など、高エネルギー密度を必要とする多くの産業用途に適しています。

- 深い浸透: CO2 レーザーは、その波長とエネルギー特性により、特定の材料に深く浸透することができ、一部の切断や彫刻作業で非常に効果的です。

- 産業用途: CO2 レーザー発生器は、切断、溶接、彫刻、マーキングなどの産業分野で広く使用されています。特に、高い切断品質と高出力要件が必要な用途で優れた性能を発揮します。

- 複雑さ: CO2 レーザー発生装置の機器は、ガス循環システム、光学部品、高電圧電源など、比較的複雑です。このため、機器のメンテナンスは比較的面倒になりますが、依然として多くの産業用途にとって最初の選択肢の 1 つです。

レーザー発生器を選択する際に考慮すべき要素

さまざまな種類のレーザー発生器にはそれぞれ独自の特性と用途における利点があるため、レーザー発生器の選択は重要な決定です。選択する際には、レーザー システムが特定のアプリケーションのニーズを最適に満たすようにするために考慮すべき要素がいくつかあります。レーザー発生器を選択する際に考慮すべき重要な要素をいくつか紹介します。

申請要件

最初に考慮すべきことは、レーザー切断システムがどのような用途に使用されるかです。用途が異なれば、出力、波長、ビーム品質などについての要件も異なる場合があります。たとえば、レーザー切断には高出力とより優れたビーム品質が必要ですが、レーザーマーキングではレーザーの細かさと安定性がより重要視される場合があります。

波長

レーザーの波長は、特定の用途にとって重要です。異なる波長のレーザーは、材料との相互作用の仕方が異なります。一般に、金属の切断には赤外線レーザーの方が効果的ですが、一部の微細加工やマーキング用途には可視レーザーと UV レーザーが適しています。

電力レベル

出力レベルは、レーザー システムの処理能力に直接影響します。深い切断や高速切断が必要な用途では、高出力レーザー システムが必要になる場合があります。代わりに、一部の細かい彫刻やマーキング作業には、低出力から中出力のレーザー システムの方が適している場合があります。

ビーム品質

レーザービームの品質は、焦点のサイズとスポットの明瞭さに直接関係します。ビーム品質が向上すると、焦点が小さくなり、エネルギー密度が高くなります。これは、高精度と微細な制御を必要とする一部のアプリケーションに適しています。

安定性と信頼性

産業環境では、レーザー システムの安定性と信頼性が非常に重要です。システムは長期間安定して動作できる必要があると同時に、複雑な生産環境に適応するためにある程度の耐干渉性も必要です。

メンテナンス費用

レーザー切断システムのメンテナンスと運用コストを考慮することも重要な要素です。一部のレーザー切断システムでは、レンズのクリーニングやガス交換など、より頻繁なメンテナンスが必要となり、全体の運用コストが増加する可能性があります。

適応性と柔軟性

レーザー切断システムの適応性と柔軟性は、さまざまな材料や加工要件に適応できることを意味します。レーザー切断システムには、より多用途でさまざまな材料を処理できるものもありますが、特定の種類の処理に重点を置いているものもあります。

空間と寸法

レーザー システムの物理的なサイズと設置スペースも考慮事項となります。使用環境によっては装置の大きさや形状に制限がある場合があり、スペースに合わせたレーザーシステムを選択する必要があります。

料金

最後に重要なことはコスト要因です。これには、機器の購入コスト、メンテナンスコスト、エネルギー消費量が含まれます。最高の投資収益率を確保するには、パフォーマンスとコストのバランスを見つける必要があります。

レーザー切断用の CO2 レーザーとファイバーレーザーの選択方法

ファイバーレーザーと CO2 レーザーには、波長、応用分野、構造特性、出力の点で明らかな違いがあります。CO2 レーザーとファイバーレーザーのどちらを選択するかは多くの要因に依存し、特定のアプリケーションにおけるレーザー切断システムの性能と効果に直接影響します。以下に各要因の詳細な説明を示します。

素材の種類と厚さ

- CO2 レーザー: 金属、非金属、有機材料など、さまざまな材料に適しています。厚い金属の切断に最適です。

- ファイバーレーザー:主に金属切断に使用され、薄い金属の高速切断に優れた効果を発揮します。

切断速度と効率

- CO2レーザー:薄い非金属材料でも高速切断が可能で、高い生産効率が求められる用途に適しています。

- ファイバーレーザー: ファイバーレーザーは高いレーザーエネルギーを提供し、金属材料を非常に高速で切断できます。厚い金属材料でも、光ファイバーレーザーは効果的な切断を完了できます。

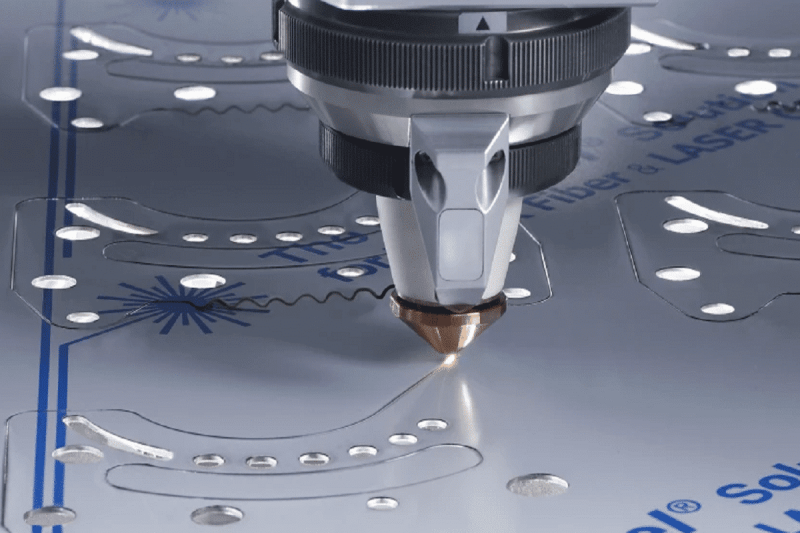

切断品質と精度

- CO2 レーザー: 高い切断品質を提供し、厚い非金属材料でも優れた切断性能を発揮し、切断面を滑らかにすることができます。

- ファイバーレーザー: 薄い材料に対して高い切断精度を実現でき、高い切断品質が求められる用途に適しています。

初期投資

- CO2レーザー:初期投資 CO2レーザー切断システム 比較的安価で、予算が限られている企業に適しているかもしれません。

- ファイバーレーザー:初期投資 ファイバーレーザー切断システム コストは高くなる可能性がありますが、そのパフォーマンスと効率性により、長期的には投資収益率が向上する可能性があります。

保守および運用コスト

- CO2 レーザー: CO2 レーザー切断システムでは通常、ガスの交換や光学系のクリーニングなどのメンテナンスが頻繁に必要となり、運用コストが高くなる可能性があります。

- ファイバーレーザー: ファイバーレーザー切断システムは、通常、運用コストとメンテナンスコストが低いため、特に長期的には魅力的です。

適用性

- CO2 レーザー: 厚い金属の切断など、深い浸透と高出力を必要とする作業に適しています。

- ファイバーレーザー: 高速切断と精度が求められる用途、特に薄い材料の高速切断に適しています。

材料に対する特別な要件

- CO2 レーザー: 切断熱の影響に敏感な一部の材料では、CO2 レーザーはファイバー レーザーほど有利ではない場合があります。

- ファイバーレーザー: 切断熱の影響に敏感な一部の材料には、ファイバーレーザーの方が適している場合があります。

要約する

要約すると、適切なレーザー技術を選択するには、電力要件、動作周波数、コスト、スペースなどの複数の要素を包括的に考慮する必要があります。これらの要素を比較検討することにより、特定のアプリケーションのニーズをより適切に満たすことができ、その結果、より効率的で信頼性の高いレーザー加工やその他のアプリケーションが実現されます。ファイバー レーザー ジェネレーターと CO2 レーザー ジェネレーターのどちらを使用するかを決定する場合は、プロジェクトのニーズと予算の制約に基づいて両方のオプションを比較検討することが重要です。各テクノロジーには独自の長所と短所があるため、設備に投資する前に 2 つのタイプの違いを理解することが重要です。

両方のオプションを詳細に検討することで、コストを最小限に抑えながらパフォーマンスを最大化することができます。お客様のビジネスに適したレーザー切断機の選択にサポートが必要な場合は、お客様の用途に最適な溶接ソリューションを提供する準備ができています。接触 AccTek レーザー 今日から始めましょう!

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する