レーザー波長の切断能力への影響

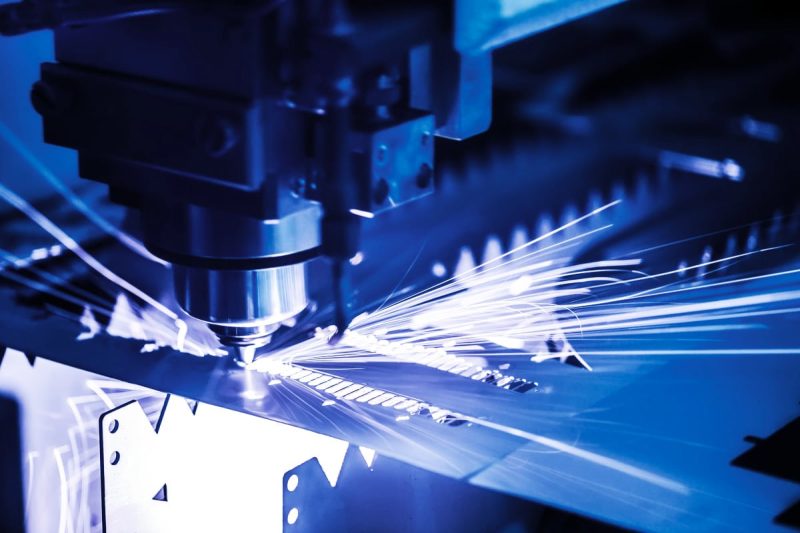

レーザー切断技術は、その高効率と高精度により、現代の製造業で広く使用されており、特に航空宇宙、自動車製造、金属加工、電子産業で使用されています。ただし、レーザー切断効果は多くの要因の影響を受けますが、その中でもレーザー波長は重要なパラメータの1つです。異なる波長のレーザーは材料の吸収特性が異なり、切断速度、品質、効率に直接影響します。レーザー波長が切断能力に与える影響を理解することで、エンジニアは最適な切断ソリューションを選択でき、生産効率を向上させ、コストを削減できます。さらに、ファイバーレーザー発生器やCO2レーザー発生器などの新しいレーザー発生器の出現により、レーザー切断技術の応用シナリオがさらに豊かになりました。したがって、レーザー波長の選択とその影響を詳細に研究することは、企業が生産プロセスを最適化し、レーザー切断技術の将来の発展を促進するための重要なサポートを提供します。

目次

レーザー切断の基礎

レーザー切断技術の原理

レーザー切断は、高エネルギー密度のレーザービームを材料の表面に集束させ、材料によるレーザーエネルギーの吸収を通じて局所的な高温溶融または気化を実現し、精密な切断を実現する技術です。レーザービームは光学系を通じて非常に細かいスポットに高度に集束され、その直径は通常0.1mm未満です。この非常に高いエネルギー密度により、非常に短時間で材料を溶融または気化温度まで局所的に加熱できます。補助ガス(酸素、窒素、圧縮空気など)と組み合わせることで、溶融した材料が吹き飛ばされ、滑らかな切断面が形成されます。

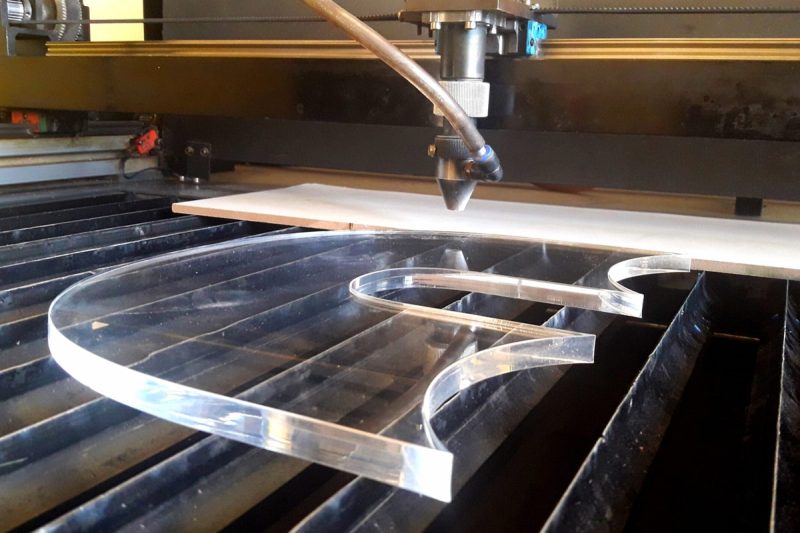

レーザー切断技術は、切断速度が速く、切り込みが細かく、熱影響部が小さく、非接触切断で、物理的な工具を材料表面に接触させる必要がないという特徴があり、高精度の加工作業に適しています。この技術は、金属材料(ステンレス鋼、炭素鋼、アルミニウムなど)や非金属材料(プラスチック、木材、セラミックなど)の切断に広く使用されており、特に航空宇宙、自動車製造、電子機器、医療機器などのハイエンド製造業で使用されています。

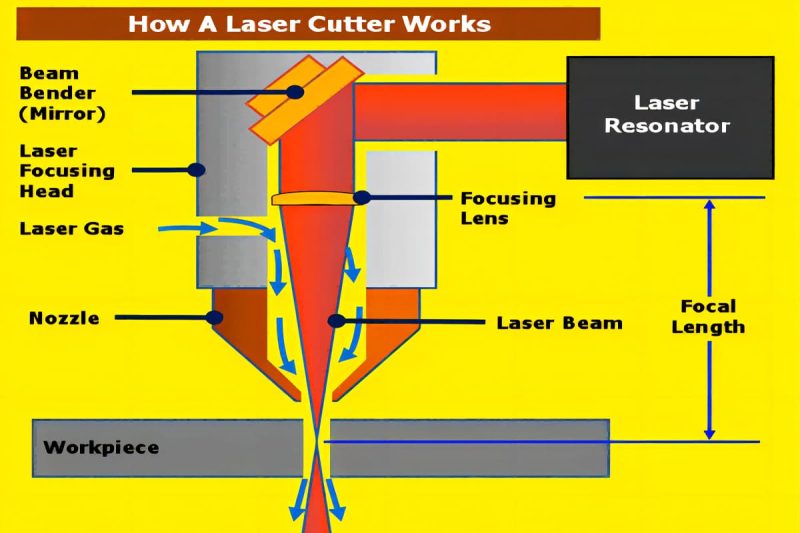

レーザー切断システムの主要コンポーネント

レーザー切断システムは、連携して動作する複数のコンポーネントで構成されており、各コンポーネントはシステム全体のパフォーマンスと切断品質に重大な影響を及ぼします。主なコンポーネントは次のとおりです。

- レーザージェネレーター:レーザージェネレーターは、 レーザー切断機、高エネルギーのレーザービームを生成します。レーザー発生器の種類には、CO2 レーザー発生器、ファイバー レーザー発生器、固体レーザー発生器などがあります。異なるタイプのレーザー発生器は波長が異なり、異なる材料の切断に適しています。たとえば、ファイバー レーザー発生器は通常、金属材料の切断に使用されますが、CO2 レーザー発生器は非金属材料の切断に適しています。

- ビーム伝送システム: レーザー ビームはレーザー発生器から放射された後、ビーム伝送システムを介して切断ヘッドに伝送される必要があります。CO2 レーザー発生器の場合、ビームはレンズと反射鏡を介して伝送されますが、ファイバー レーザー発生器は光ファイバーを介して伝送されるため、伝送中のエネルギー損失が少なく、ビーム品質が安定しています。

- 集束レンズ:レーザービームがビーム伝送システムを通過した後、集束レンズを通して材料の表面に焦点を合わせ、非常に微細な光点を形成する必要があります。集束レンズの品質はレーザービームの焦点サイズを直接決定し、切断精度と速度に影響します。

- 切断ヘッド: 切断ヘッドの主な機能は、焦点を絞ったレーザービームをワークピースの表面に導くことです。通常、溶融材料を吹き飛ばすための補助ガスノズルが装備されています。切断ヘッドの高さ制御は非常に重要です。高さが不適切だと、切断面の品質が低下したり、機器が損傷したりする可能性があるためです。

- 制御システム: レーザー切断機の制御システムは、レーザー出力、切断速度、軌道計画の正確な制御を含む、機械全体の動作調整を担当します。現代のレーザー切断システムは通常、CNC 技術またはコンピューター制御を使用して、高精度の自動切断機能を提供します。

切断能力に影響を与える要因

レーザー切断の切断能力は、主に以下の側面を含むさまざまな要因によって影響を受けます。

- レーザー出力: レーザー ジェネレータの出力は、切断能力に影響を与える重要な要素です。高出力レーザー ジェネレータはより多くのエネルギーを供給できるため、材料をより速く溶かして蒸発させ、より厚い材料を切断できます。一般的に、切断する厚さが厚ければ厚いほど、必要なレーザー出力も高くなります。

- 切断速度: 切断速度はレーザー出力と密接に関係しています。切断速度を上げると生産効率が向上しますが、速度が速すぎると、切断品質が低下したり、切断が不完全になったり、材料のエッジが粗くなったりする可能性があります。適切な切断速度を制御することが、高品質の切断結果を得るための鍵となります。

- 材料特性: 材料によってレーザーエネルギーの吸収能力、融点、反射率が異なるため、切断効果は大きく異なります。アルミニウムや銅などの金属材料は反射率が高く、レーザーエネルギーを吸収しにくいため、切断にはより高い出力または特定の波長のレーザーが必要です。反射率の高い材料の場合、エネルギー反射損失を効果的に減らすことができるため、通常はファイバーレーザージェネレータが使用されます。

- レーザー波長: 異なるタイプのレーザー発生器は異なるレーザー波長を発し、異なる材料の切断に適しています。たとえば、ファイバー レーザー発生器は通常、金属材料の切断に適した 1.06 ミクロンの波長範囲で動作しますが、CO2 レーザー発生器の波長は 10.6 ミクロンで、非金属材料の加工に適しています。

- 補助ガスの種類と圧力: レーザー切断プロセスでは、通常、酸素、窒素、圧縮空気などの補助ガスが使用されます。酸素は、溶融金属と発熱反応して切断速度を速めるため、通常、炭素鋼の切断に使用されます。窒素は材料と反応せず、切断部の酸化を効果的に回避できるため、ステンレス鋼とアルミニウムの切断に適しています。補助ガスの圧力は、切断速度と切断刃の品質に影響します。圧力が高いほど、溶融材料をすばやく吹き飛ばすことができ、切断品質が向上します。

これらの要素を適切に調整することで、レーザー切断のパフォーマンスを最適化し、効率的で正確な処理結果を確保できます。

レーザー波長の理解

レーザー波長は、レーザー光波の波長を指し、通常はナノメートル (nm) またはマイクロメートル (µm) で表され、レーザーの特性と応用分野を決定する重要なパラメータです。レーザーの波長は、レーザーと物質の相互作用に直接影響し、さまざまな材料におけるレーザーの吸収率、反射率、散乱を決定します。波長に応じて、レーザーは紫外線、可視光線から赤外線まで、幅広いスペクトル範囲をカバーできます。さまざまなタイプのレーザー機器は、さまざまな波長のレーザーを生成することで、さまざまな処理タスクを実現できます。

例えば、紫外線レーザー発生器の波長は通常 355 ナノメートル (nm) で、これは短波長レーザーであり、微細加工に適しています。一方、ファイバーレーザー発生器の波長は通常 1.06 マイクロメートル (µm) で、金属切断に適しています。波長が短いほど、レーザーエネルギーが集中するため、精密加工作業に適しています。一方、波長が長いレーザーは、材料の表面処理や大面積の切断に適しています。

波長と物質の吸収の関係

レーザーと材料の相互作用は、レーザー波長の特性に大きく依存します。材料によるレーザーエネルギーの吸収率は波長によって異なります。一般的に、波長が短いほど、レーザーエネルギーが集中し、浸透力が強くなり、材料に吸収されるレーザーエネルギーが高くなります。短波長レーザーは、材料の表面に高いエネルギー密度を生み出すことができるため、電子機器や医療機器の製造など、繊細で精密な加工に適しています。一方、長波長レーザーは波長が長く、エネルギー分布が分散しているため、金属の切断や溶接など、大面積の材料を加熱、溶融、蒸発させるのに適しています。

異なる材料はレーザーの吸収特性が異なり、それは材料の電子構造、光学特性、熱伝導率に依存します。たとえば、金属材料は短波長ファイバーレーザー発生器(1.06 µm)の吸収率が高く、金属の切断、溶接、マーキングに適しています。ガラスやプラスチックなどの非金属材料はCO2レーザー(10.6 µm)の吸収率が優れているため、CO2レーザー発生器はこれらの材料の切断や彫刻に広く使用されています。さらに、一部の高反射率材料(銅やアルミニウムなど)は特定の波長のレーザーの反射率が高く、反射損失を避けるために特定の波長のレーザー発生器が必要です。たとえば、ファイバーレーザー発生器を使用して銅やアルミニウムを切断する場合、波長の短いレーザーを使用すると反射の問題が軽減され、切断効率が向上します。

切断アプリケーションで一般的に使用されるレーザー波長

レーザー波長は、切断効果に影響を与える重要な要素です。さまざまな波長のレーザーは、さまざまな材料や処理シナリオに適しています。次に、一般的なレーザー波長とその応用分野をいくつか示します。

CO2レーザージェネレータ(10.6 µM)

CO2レーザー発生器は、波長10.6ミクロンの遠赤外線帯域で動作します。この波長のレーザーは、木材、プラスチック、ガラス、アクリルなどの非金属材料の加工に非常に適しています。CO2レーザー発生器は出力範囲が広く、軽い彫刻から厚板の切断まで、さまざまな用途に適しています。波長が長いため、CO2レーザー発生器のエネルギー密度は低く、材料のより広い面積を加熱して溶かすのに適しています。看板製造、包装業界、繊維業界で広く使用されています。

ファイバーレーザージェネレータ(1.06 µM)

ファイバーレーザー発生器の波長は通常1.06ミクロンで、近赤外線帯に属します。この波長のレーザーはエネルギー密度が高く、ステンレス鋼、炭素鋼、アルミニウム、銅などの金属材料の切断に特に適しています。ファイバーレーザー発生器は波長が短く、ビーム品質が良く、伝送効率が高く、高精度と高速性が求められる金属切断や溶接に特に適しています。また、ファイバーレーザー発生器はメンテナンスコストが低く、設備寿命が長いため、自動車製造、金属加工、航空宇宙などの業界で広く使用されています。

Ndレーザージェネレータ(1.064 µM)

Nd(ネオジムドープイットリウムアルミニウムガーネット)レーザー発生器も、波長1.064ミクロンの近赤外帯域で動作するレーザー発生器です。このレーザー発生器は、高いピークパワーと良好なビーム品質を特徴とし、厚い金属板の切断、打ち抜き、溶接に適しています。パルス出力特性が優れているため、Ndレーザー発生器は、電子製品や医療機器の製造などの精密加工にも広く使用されています。ただし、ファイバーレーザー発生器と比較して、Ndレーザー発生器は光電変換効率が低いため、徐々にファイバーレーザー発生器に置き換えられています。

レーザー波長は、レーザー発生器の性能と適用範囲を決定するコアパラメータの 1 つです。さまざまな材料のレーザー吸収特性は波長によって異なるため、適切なレーザー波長を選択することが加工効果を確保する鍵となります。レーザー切断アプリケーションでは、CO2 レーザー発生器、ファイバー レーザー発生器、Nd レーザー発生器はそれぞれ特定の応用分野があり、適切な選択により加工効率と品質を大幅に向上できます。

レーザー波長が切断パラメータに与える影響

材料吸収特性

異なる材料はレーザー波長の吸収特性が大きく異なり、切断効果に影響します。材料の光学特性によって、特定の波長のレーザー光の吸収率が決まります。たとえば、金属材料は一般に短波長レーザー(ファイバーレーザーやNdレーザーなど)をよりよく吸収します。ファイバーレーザーの波長は約1.06ミクロンで、ステンレス鋼、アルミニウム、銅、炭素鋼などの金属材料を効率的に切断するのに適しています。金属はこの波長の吸収率が高いため、エネルギーをより速く切断領域に集中させることができ、高効率切断と優れたエッジ品質を実現します。

一方、木材、プラスチック、ガラスなどの非金属材料は、長波長 CO2 レーザー (10.6 ミクロン) の吸収率が高く、CO2 レーザー発生器による切断や彫刻に適しています。これは、CO2 レーザーの波長が長く、エネルギーが比較的分散しているため、大面積の材料の加工に適しているためです。また、材料の表面反射率もレーザー波長に関係しています。ファイバーレーザー発生器を使用して特定の高反射率材料 (銅、アルミニウムなど) を切断する場合、反射によるエネルギー損失や切断の不安定性を軽減するために特別な処理が必要になる場合があります。

浸透深度

レーザーの波長は、材料の浸透深さに大きな影響を与えます。短波長レーザーは一般に浸透能力が強く、厚い材料の切断に適しています。たとえば、ファイバーレーザーとNdレーザーは波長が短くエネルギー密度が高いため、特に金属材料への浸透性に優れており、深い切断に適しています。したがって、厚い金属板を切断する場合、通常は短波長レーザージェネレータが第一選択であり、切断精度を確保しながらより厚い材料を浸透できます。

それに比べて、CO2レーザーは波長が長く、浸透力が比較的弱いため、木材、プラスチック、段ボールなどの薄い非金属材料に適しています。また、浸透深さは、レーザー出力、焦点距離、切断速度などのパラメータの調整によっても異なります。適切なレーザー波長を選択すると、浸透深さを最大化しながら、切断精度と効率を確保できます。

熱影響部(HAZ)と熱の影響

異なるレーザー波長は、材料切断中に熱影響部 (HAZ) に直接影響を及ぼします。熱影響部とは、レーザー切断プロセス中に材料が溶けたり物理的変化を起こしたりする領域を指します。一般に、短波長レーザーはエネルギーがより集中しているため熱影響部が小さくなり、切断プロセスをより速く完了し、周囲への熱拡散を減らすことができます。熱影響部が小さいほど、材料の熱変形や物理的損傷を減らすのに役立ちます。これは、高精度が求められる用途では特に重要です。

対照的に、波長が長い CO2 レーザーは、エネルギー分布が広いため、熱影響部が比較的大きくなります。これは、非金属材料を切断する場合に特に顕著ではありませんが、金属材料を切断する場合、材料表面の熱変形、スラグ、エッジ品質の低下などの問題が発生する可能性があります。したがって、金属を切断する場合、熱の影響をより適切に制御し、より高品質の切断結果を提供できるため、通常は CO2 レーザーよりも短波長レーザー (ファイバー レーザーなど) の方が優れています。

切断速度と効率

レーザー波長は、材料の吸収特性と熱影響部に影響を与えるだけでなく、切断速度と効率にも直接影響します。適切なレーザー波長は、材料へのレーザーエネルギーの吸収を最適化し、切断速度を上げ、生産コストを削減します。たとえば、ファイバーレーザーは波長が短くエネルギー密度が高いため、金属切断ではCO2レーザーよりも高速であることが多く、特に薄い金属板の切断ではその傾向が顕著です。ファイバーレーザーは電気光変換効率も高く、これにより運用コストがさらに削減され、生産効率が向上します。

非金属材料の切断では、CO2レーザー発生器の長波長はファイバーレーザー発生器ほど切断速度は速くありませんが、木材、アクリル、プラスチックなどの特定の材料の切断には非常に効率的です。適切なレーザー波長と出力を選択し、最適化された切断パラメータ(焦点位置、切断速度、ガスアシストシステムなど)と組み合わせることで、さまざまな材料の切断プロセスで高効率で高品質の切断効果を実現できます。

レーザー波長は切断性能に影響を与える重要な要素の 1 つであり、材料の吸収特性、浸透深さ、熱影響部、切断速度と効率に直接影響します。材料の特性に基づいて適切なレーザー波長を選択することで、材料の変形と損傷を減らしながら切断効率を向上させ、より高品質の切断効果を実現できます。レーザー切断アプリケーションでは、ファイバーレーザージェネレータと CO2 レーザージェネレータはそれぞれ異なる波長で独自の利点を持ち、さまざまな産業アプリケーションに信頼性の高いソリューションを提供します。

レーザー波長が切断品質に与える影響

切断面仕上げとエッジ品質

レーザー波長は、切断プロセス中の材料の表面仕上げとエッジ品質に直接影響します。一般的に、ファイバーレーザー (1.06 ミクロン) などの波長が短いレーザーはエネルギー密度が高く、材料の切断ラインに正確に焦点を合わせることができるため、金属材料の切断ではより滑らかな切断面とより鋭いエッジが生成されます。ファイバーレーザーで切断すると、エネルギーが集中し、切断経路が明確になり、切断エッジのスラグとバリが減少します。

対照的に、長波長 CO2 レーザー (10.6 ミクロン) は、木材、アクリル、プラスチックなどの非金属材料を切断する際にも高品質のエッジ品質を提供できます。それでも、金属材料を切断する場合、エッジの仕上がりは短波長レーザーよりもわずかに劣る可能性があります。これは、CO2 レーザーのエネルギー密度が比較的低いため、切断中に熱拡散の範囲が広くなり、スラグと熱影響部が多く生成されるためです。したがって、高精度で高品質のエッジを追求する場合、特に薄い金属シートを加工する場合は、通常、ファイバー レーザー ジェネレーターまたは Nd レーザー ジェネレーターが推奨されるオプションです。

切開幅とテーパーの制御

レーザーの波長は、切開幅とテーパーを制御する上で重要な役割を果たします。波長の短いレーザー(ファイバーレーザーやNdレーザーなど)は、通常、より狭い切開とより細かい切断効果を実現できます。短波長のレーザービームはより正確に焦点を合わせることができ、切断経路は狭くまっすぐで、切開の両側のエッジは非常に平坦であるため、電子部品の製造、精密加工など、高精度が求められる産業用途に適しています。

一方、CO2 レーザーなどの長波長レーザーでは、厚い材料を切断する場合など、場合によっては切断幅が広くなり、切断面のテーパーがより顕著になることがあります。これは、レーザービームが材料を貫通するときにある程度散乱し、材料の厚さ方向にレーザーエネルギーが不均一に分散して、切断面がテーパーになるためです。これらのアプリケーションでは、切断面は上側が広く、下側が狭くなりますが、これは正確でまっすぐな切断を必要とするアプリケーションには適していません。したがって、適切なレーザー波長 (特に短波長レーザー) を選択すると、切断面の幅とテーパーを効果的に制御し、切断品質を確保できます。

熱変形とドロス形成を軽減

レーザー波長の選択は、熱変形とスカムの形成を減らす上で重要です。短波長レーザーはエネルギーが集中しており、切断速度が速いため、材料の溶融または気化を迅速に完了し、切断プロセス中の材料への熱負荷を軽減できます。この高エネルギー密度により、熱影響部 (HAZ) が小さくなり、材料の熱変形とエッジの反りが減少します。特に薄い金属材料の切断では、ファイバーレーザーまたは Nd レーザーを使用すると、熱の影響による材料の変形を大幅に減らすことができ、全体的な処理品質が向上します。

一方、長波長 CO2 レーザーはエネルギー分布が比較的広く、材料の加熱範囲も広いため、熱影響部が広く、特に金属材料の切断では材料の変形が起こりやすくなります。ドロスの形成も考慮すべき問題です。切断中に材料が完全に気化または溶融していないと、残留金属スラグが切断面に付着し、切断およびその後の加工工程の清潔さに影響を及ぼします。短波長レーザーは、効率的な熱伝導と溶融能力によりスラグの発生を抑え、切断面を清潔で滑らかに保つことができます。

レーザー波長は、切断工程における品質に大きな影響を与えます。短波長レーザー(ファイバーレーザーやNdレーザーなど)は、エネルギー密度が高いため、特に金属材料の切断において、表面仕上げの向上、切り込みの狭さ、テーパー制御の精度向上を実現できます。同時に、短波長レーザーは熱影響部の範囲を狭め、材料の熱変形やスカムの形成を防ぎ、切断の効率と品質を確保します。長波長レーザー(CO2レーザーなど)は非金属材料の切断に適しており、熱影響部が大きいため、大面積で精度の低い材料加工に適しています。適切なレーザー波長を選択することで、材料特性や加工要件に応じて切断品質を最適化し、効率的な生産・加工プロセスを実現できます。

異なるレーザー波長の比較分析

CO2レーザー発生装置

説明する

CO2レーザー発生器の動作波長は10.6ミクロンで、長波長レーザータイプであり、主に非金属材料の切断と加工に使用されます。CO2レーザー発生器は、その効率的なエネルギー伝達特性により、木材、プラスチック、ガラス、紙、皮革などの非金属材料の加工に広く使用されており、特に広告業界や家の装飾に使用されています。

特徴

- 非金属材料に対する高い吸収率: CO2 レーザー発生器の波長は、非金属材料の加工に適しています。このような材料は長波長レーザーに対する吸収率が高いため、エネルギー変換効率が優れています。このため、CO2 レーザー発生器は、アクリル、木材、皮革などの材料の切断や彫刻に最適です。

- 切断速度が速い: 非金属材料を加工する場合、CO2 レーザー発生器の切断速度は比較的速く、特に薄板や柔らかい材料を切断する場合は、作業を迅速かつ効率的に完了できます。

- 金属材料の切断効果が低い: CO2 レーザー発生器は、10.6 ミクロンの長波長レーザーに対する金属の吸収率が低いため、金属材料の切断や溶接には適していません。金属表面に吸収層をコーティングすることで吸収率を高めることができますが、効果と効率は、金属加工専用の短波長レーザー発生器ほど良くありません。

- 非金属加工によく使用されます。プラスチック、紙、ゴム、布などの材料の切断や彫刻など、看板制作、包装、衣料品製造などの業界で広く使用されています。

- 応用分野: CO2 レーザー発生器は、広告業界、手工芸品製造、家庭装飾、電子・電気分野など、非金属材料の加工に広く使用されています。柔軟な材料に対する優れた性能により、これらの分野で重要な応用価値を持っています。

ファイバーレーザージェネレーター

説明する

ファイバーレーザー発生器の動作波長は 1.06 ミクロンで、工業用レーザー切断アプリケーションで最も一般的に使用されている短波長レーザー発生器です。ファイバーレーザー発生器は、金属材料の切断と加工に特に適しており、光電変換率が高いため、省エネと環境保護に優れています。ファイバーレーザー発生器はエネルギー密度が高く、厚い金属材料を正確に切断できます。

特徴

- 高い切断効率: ファイバーレーザー発生器はエネルギー密度が非常に高く、金属表面にエネルギーを素早く集中させて効率的な切断を実現できます。薄い金属板でも厚い鋼板でも、ファイバーレーザー発生器は高速で正確な切断結果を提供できます。特にステンレス鋼、炭素鋼、アルミニウム合金などの材料の場合、その切断速度と品質には大きな利点があります。

- 低エネルギー消費と低メンテナンスコスト:ファイバーレーザー発生器の光電変換効率は30%以上に達します。他のタイプのレーザー発生器と比較して、エネルギー損失が低いため、運用コストがより経済的です。また、ファイバーレーザー発生器は全ファイバー伝送を採用しており、複雑な光学レンズ調整を必要とせず、日常のメンテナンスも少なくて済みます。

- 設備価格が高い: ファイバーレーザー発電機は性能面で多くの利点がありますが、初期購入コストが比較的高く、特に中小企業にとっては設備投資が重要な考慮事項となります。ただし、技術の発展と設備コストの段階的な低下により、ファイバーレーザー発電機の費用対効果は継続的に向上しています。

- 金属加工に最適な選択: ファイバーレーザージェネレーターは、金属材料の切断、溶接、マーキングに特に適しており、自動車製造、航空宇宙、精密機械などの分野で広く使用されています。

- 応用分野:ファイバーレーザー発生器は金属加工分野における主要な設備であり、自動車製造、航空宇宙、家電製造、金属板加工などの業界で広く使用されています。特に高精度で高速な加工が求められる産業のシナリオでは、かけがえのない利点があります。

Ndレーザージェネレータ

説明する

Nd レーザー発生器 (Nd ドープ YAG レーザー発生器) の動作波長は 1.064 ミクロンで、ファイバー レーザー発生器の波長とほぼ同じです。Nd レーザー発生器はパルス特性が優れているため、マーキング、溶接、切断などの特定の微細加工用途に適しています。ファイバー レーザー発生器とは異なり、Nd レーザー発生器は特定の用途、特にプラスチックや金属の局所加工でより効果的です。

特徴

- 強力な切断能力: ファイバーレーザー発生器ほど効率的で広く使用されていませんが、Ndレーザー発生器のパルスレーザーは高いピークエネルギーを提供でき、金属、プラスチック、その他の材料の微細切断や微細加工に適しています。特に金属材料の表面のマーキングや穴あけなどの微細加工では、高強度条件下で厚い金属材料を切断できます。

- 効率が低い: ファイバーレーザー発生器と比較すると、Ndレーザー発生器の光電変換効率は低く、通常は2%~10%に過ぎないため、動作時のエネルギー消費は比較的高くなります。この特徴により、Ndレーザー発生器は、大規模で効率的な生産ラインではなく、特定の処理シナリオに適しています。

- 特殊な用途に適しています: 優れたパルス特性により、Nd レーザー ジェネレーターは、高精度と特殊なパルス制御を必要とする用途で独自の利点を発揮します。主に金属溶接、穴あけ、精密マーキングなどの分野で使用され、特に高い加工精度と表面品質が求められる状況で使用されます。

- 応用分野:Ndレーザー発生器は、電子製品製造、医療機器加工、金型修理などの高精度加工分野で広く使用されています。また、航空宇宙分野での金属溶接やマーキングにも一般的に使用されており、高エネルギー密度を必要とする精密加工シナリオで役割を果たしています。

レーザー発生器の種類によって、動作波長が異なるため、切断用途ではそれぞれ独自の利点があります。CO2 レーザー発生器は非金属材料の加工に適しており、ファイバー レーザー発生器は高効率で低エネルギー消費の金属加工分野におけるスター機器であり、Nd レーザー発生器はパルス特性により精密加工に適しています。特定の加工要件と材料特性に応じて、適切なレーザー波長とレーザー発生器の種類を選択すると、切断効率と加工品質が大幅に向上します。

レーザー波長選択の最適化戦略

レーザー切断では、適切なレーザー波長を選択することが非常に重要です。これは、切断品質に影響を与えるだけでなく、処理効率、費用対効果、全体的なエネルギー利用を直接決定します。レーザー波長の選択を最適化することで、企業は運用コストを最小限に抑えながら効率的な生産を実現できます。以下では、材料特性、切断効率、ビーム伝送、コスト管理など、さまざまな側面から詳細に分析します。

材料の種類と厚さに関する考慮事項

レーザーの吸収率は材料によって大きく異なるため、適切なレーザー波長を選択する際には、まず加工する材料の種類と厚さを考慮する必要があります。レーザー波長が短いほど、エネルギー集中度が高くなり、金属などの高密度材料の切断に適しています。CO2レーザーなどの波長の長いレーザーは、木材、アクリル、皮革などの非金属材料の切断に適しています。

- 金属材料: 鋼、アルミニウム、ステンレス鋼などの金属材料は、通常、短波長レーザー (ファイバーレーザーや Nd レーザーなど) をよりよく吸収します。これらの材料は、約 1 ミクロンの波長のレーザーを効率的に吸収し、急速な溶融効果を生み出し、切断プロセスをよりスムーズかつ効率的にします。ファイバーレーザージェネレーターは、特に金属切断に適しており、厚い金属シートを迅速に処理し、優れた切断品質を提供できます。

- 非金属材料:プラスチック、木材、ガラス、有機材料などの非金属材料の場合、CO2レーザー発生器の長波長(10.6ミクロン)がより理想的です。CO2レーザーは非金属材料を加工する際のエネルギー吸収率が高く、高速切断と彫刻を効果的に実現できます。特に薄い非金属材料では、CO2レーザー加工の精度が高く、切断面が滑らかで、材料の変形の可能性が低くなります。

- 材料の厚さ: 材料の厚さもレーザー波長を選択する上で重要な要素です。厚い材料の場合、短波長レーザー (ファイバー レーザーなど) は通常、浸透能力が高く、より強力な集束能力を提供し、処理効率を向上させることができます。薄い材料の場合、適度な波長を選択すると、過度のアブレーションを防ぎ、切断面の品質を維持できます。

切断効率と品質を最大化する戦略

材料の特性に応じて適切なレーザー波長を選択することで、切断効率と品質を大幅に向上できます。レーザー切断の2つの重要な目標は切断速度と切断品質であり、正しい波長を選択することで、この2つのバランスを実現できます。

- 切断速度の最適化: 短波長レーザー (ファイバーレーザーなど) はエネルギー密度が高く、金属材料の表面を素早く加熱して切断を素早く完了できます。この機能は、切断速度が速いほど生産サイクルが短くなり、生産効率が高くなるため、金属材料の加工において特に重要です。同様に、非金属材料の場合、CO2 レーザーはより薄い材料を素早く切断し、生産効率を向上させることができます。

- 切断品質の向上: 波長が短いレーザーは通常、熱影響部 (HAZ) が小さくなるため、材料の熱変形が軽減され、切断端の平坦性と滑らかさが確保されます。特に、電子製品の製造などの精密加工シナリオでは、レーザー波長の正確な選択が完成品の品質向上に不可欠です。

適応光学とビーム伝送システムの重要性

適応光学と効率的なビーム伝送システムは、レーザー切断プロセスで重要な役割を果たします。レーザーの焦点合わせ能力を向上させるだけでなく、さまざまな材料の表面特性に基づいてリアルタイムで調整を行い、切断の安定性と精度を確保します。

- 適応光学の利点:適応光学は、レーザー発生器の動作条件と材料の特性に応じてレーザービームの形状と焦点位置を調整できるため、切断効率と品質が向上します。この技術は、不規則な表面や大きな厚さのばらつきがある材料を加工する場合に特に効果的です。焦点を自動的に調整できるため、レーザーが常に最適なエネルギー分布を維持し、焦点オフセットによる切断精度の低下を回避できます。

- ビーム伝送システムの役割:効率的なビーム伝送システムは、レーザービームを最小限の損失で作業面に伝送できます。レーザーの伝送方法(ファイバー伝送や自由空間伝送など)は、レーザーのエネルギー伝送効率に影響します。ファイバーレーザージェネレーターの全ファイバー伝送方法は、エネルギー損失を大幅に削減し、長距離伝送に特に優れています。同時に、優れた伝送システムは、レーザービームの散乱と回折を減らし、レーザーが焦点を合わせた後のエネルギー集中を確保し、それによって切断精度を向上させることができます。

コスト効率とエネルギー効率の考慮

適切なレーザー波長を選択すると、切断品質が向上するだけでなく、長期運用における生産コストとエネルギー消費を効果的に削減できます。レーザー発生器の種類、光電変換効率、および機器の運用コストは、全体的な生産コストに直接影響します。

- エネルギー効率の最適化: レーザー発生器の種類によって、エネルギー変換効率に大きな差があります。ファイバーレーザー発生器の光電変換効率は 30% ~ 40% と高く、CO2 レーザー発生器の 10% よりもはるかに高くなっています。つまり、同じ処理条件では、ファイバーレーザー発生器はより少ないエネルギーでより多くの作業を完了できるため、電気代を削減できるだけでなく、機器の放熱の必要性も減り、システム全体の安定性が向上します。

- メンテナンスコストの削減:ファイバーレーザー発生器とNdレーザー発生器のビーム伝送方法は、CO2レーザー発生器よりも安定性と信頼性が高く、複雑な光学システムへの依存度が低いため、メンテナンス頻度とメンテナンスコストが低くなります。さらに、ファイバーレーザー発生器の非消耗設計により、長期運用でもコスト効率が向上します。

- 初期設備コストと長期的な収益: ファイバーレーザー発生器の初期設備投資は比較的高いですが、高効率と低エネルギー消費の特性により、長期運用において大きなコスト上の利点があります。CO2レーザー発生器の設備価格は低く、非金属材料の幅広い用途に適していますが、より多くの消耗品とメンテナンス投資が必要です。

レーザー切断では、波長の最適な選択が加工効率、切断品質、費用対効果に直接影響します。材料の種類、厚さ、生産要件などの要素を合理的に分析し、最も適切なレーザー波長を選択し、適応光学と効率的なビーム伝送システムを組み合わせることで、生産効率を大幅に向上できるだけでなく、運用コストを削減し、企業の全体的な利益を最大化できます。競争の激しい現代の製造業では、これらの最適化戦略を柔軟に使用することで、企業はレーザー切断技術で大きな競争上の優位性を獲得できます。

要約する

レーザー切断におけるレーザー波長の役割は非常に重要であり、切断の精度、効率、品質に直接影響します。異なる材料は、異なる波長のレーザーに対して異なる吸収特性を持っています。したがって、さまざまなレーザー波長の特性を理解することが、切断効果を最適化するための鍵となります。レーザー波長を適切に選択することで、金属、非金属、複合材料など、特定の材料に最適な切断効果を確保できます。レーザー波長の選択を最適化すると、切断品質が向上するだけでなく、製造プロセス中の熱影響部と変形が減少し、表面仕上げが向上し、切り込み幅とテーパーの正確な制御が可能になります。さらに、レーザー波長を適切に選択すると、切断効率が向上し、エネルギー消費が削減され、全体的な生産コストが削減されます。適応光学技術と効率的なビーム伝送システムを組み合わせることで、レーザーのパフォーマンスをさらに最適化し、切断プロセスの継続的な改善と生産の効率的な運用を確保できます。最終的には、レーザー波長の応用を深く理解し最適化することで、製造業はさまざまな加工ニーズをより適切に満たすことができ、それによってレーザー切断技術の継続的な進歩を促進し、市場競争力を高め、将来のレーザー応用の可能性を拡大することができます。

適切なレーザー波長を選択することが、切断の効率と品質を確保する鍵となります。豊富な業界経験と技術サポートを備えた AccTek は、お客様の加工ニーズに最適なレーザー波長を簡単に決定して選択できるようお手伝いします。当社の高品質レーザー機器は、優れた切断性能を備えているだけでなく、安定したアフターサービス保証も提供し、安心して生産を行うことができます。金属または非金属材料の加工、複雑なカスタマイズのニーズなど、AccTek は最適なソリューションを提供します。製造プロセスをより効率的かつ正確にするために、今すぐお問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する