レーザー洗浄と他の非接触洗浄方法

洗浄は、製造や自動車から遺産保存や美術品の修復に至るまで、多くの産業や用途で重要な役割を果たしています。研磨材や強力な化学薬品を使用することが多い従来の洗浄方法は、環境への影響や繊細な表面を損傷する可能性があるため、長年にわたって厳しい監視にさらされてきました。その結果、非接触の洗浄方法がますます普及してきています。これらの方法には、従来の超音波洗浄、ドライアイス洗浄、プラズマ洗浄、および新しいレーザー洗浄が含まれます。レーザー洗浄は、その利点により、その誕生以来、多くの業界で歓迎されてきました。

この記事では、レーザー洗浄に焦点を当て、他の非接触洗浄方法と比較しながら、これらの非接触洗浄技術を詳しく見ていきます。各洗浄方法の原理、用途、利点、限界を検討し、その機能と潜在的な欠点を徹底的に理解します。

目次

レーザークリーニング

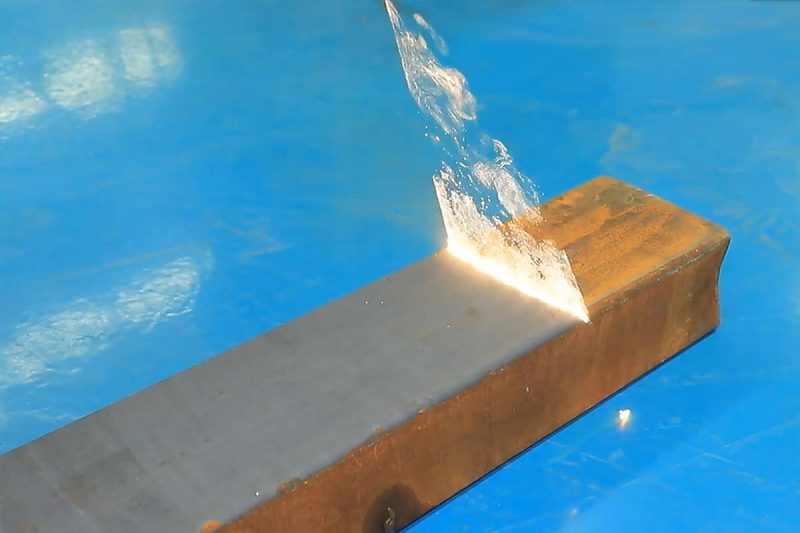

レーザークリーニング は、レーザー技術を使用して、さまざまな表面から汚染物質、コーティング、錆層を除去する非接触洗浄方法です。光熱効果と光アブレーション効果の原理を利用して、徹底的かつ正確な洗浄プロセスを実現します。レーザー洗浄システムの主なコンポーネントには、レーザー源、光学系、ビーム伝達システムが含まれます。

レーザークリーニングの原理

レーザー洗浄は、光熱効果と光アブレーション効果という 2 つの基本原理に基づいて動作します。

- 光熱効果: 光熱効果は、材料の表面によるレーザー エネルギーの吸収を伴います。レーザー ビームが汚染された表面またはコーティングされた表面に当たると、熱が発生し、汚染物質またはコーティングが膨張して蒸発します。膨張と蒸発によって圧力差が生じ、不要な物質が除去されます。この効果は非常に効率的で、錆、塗料、有機コーティングなど、さまざまな材料に使用できます。

- 光アブレーション効果: 光アブレーション効果は、高強度レーザー ビームが表面の材料を急速にイオン化して蒸発させ、プラズマ プルームを生成するときに発生します。このプロセスは、きれいで残留物のない結果をもたらすため、汚染物質やコーティングの薄い層を除去するのに特に効果的です。光アブレーションは、美術品の修復や繊細な電子部品の洗浄など、基板への損傷を最小限に抑える必要があるアプリケーションにとって重要です。

レーザークリーニングの応用例

レーザー洗浄は、以下を含むがこれらに限定されない、さまざまな業界で多様な用途に使用されています。

- 工業用洗浄: レーザー洗浄は、自動車、造船、航空宇宙などの産業において、金属表面から錆、塗料、グリース、その他の汚染物質を除去するために使用されます。

- 自動車生産:レーザー洗浄は、溶接前にベベルギアやその他の部品からリン酸塩層を除去するために使用され、飛散や多孔性を低減します。自動車メンテナンスの分野では、レーザー洗浄を使用して車の表面の錆や塗装を除去し、車の表面の滑らかさを回復することができます。

- 文化遺産の保存: 汚れや汚染物質を優しく非破壊的に除去できるため、歴史的遺物、彫刻、繊細な芸術作品を洗浄するのに適した方法です。

- タイヤモールド:タイヤモールドの輪郭は多様な幾何学的形状と緻密な質感を持っているため、レーザーは洗浄が必要な部分に簡単に焦点を合わせることができ、タイヤモールドの死角や洗浄が難しい他の部分を効果的に除去できます。

- 航空宇宙および航空: 航空宇宙業界では、残留物のない正確な洗浄プロセスを提供するレーザー洗浄が表面処理とメンテナンスに利用されています。

レーザークリーニングの利点

新しい工業用洗浄方法として、レーザー洗浄は産業市場で広く歓迎されています。その利点には次のようなものがあります。

- 基板にダメージを与えない: この非接触洗浄方法では洗浄媒体を使用しないため、従来の洗浄における機械的磨耗や化学的腐食の問題が回避されます。

- 高速洗浄: 強力なレーザー クリーナーは、短く強力なパワー バーストを照射して、最も一貫したビーム経路を確保します。これらの特性により、レーザー ビームは材料の表面の汚れ、さび、コーティング、その他の汚染物質を迅速かつ効率的に除去できるため、洗浄効率が大幅に向上します。

- 高い洗浄品質: レーザー洗浄機は、他の方法では洗浄が難しい材料の表面に吸着したサブミクロンの粒子を効果的に洗浄できます。

- 環境保護の概念に沿って: レーザー洗浄プロセスは化学物質を使用しないため、汚染物質を生成せず、より環境に優しいです。

- 高い安全性: レーザー洗浄では飛沫は発生せず、腐食性液体との接触も必要ありません。作業者はレーザー保護メガネを着用するだけで済みます。

- 移動に便利:レーザー洗浄機は小型で、洗浄が必要な他の職場への持ち運びや持ち運びが簡単です。

- 費用対効果が高い: レーザークリーニングではメディアを使用する必要がなく、少量の電力しか消費しません。レーザー洗浄では廃棄物や破片が残らないため、廃棄物の処理コストがかかりません。

従来の非接触洗浄方法

レーザー洗浄について明確に理解したところで、超音波洗浄、ドライアイス ブラスト、プラズマ洗浄など、他の非接触洗浄方法をいくつか見てみましょう。

超音波洗浄

超音波洗浄は、高周波音波(超音波)を利用して洗浄液中に微細な気泡を発生させる非接触洗浄方法です。これらの気泡は表面と接触すると崩壊し、汚染物質を取り除くエネルギーを放出します。超音波洗浄は、入り組んだ場所や手の届きにくい場所に特に効果的です。

- 超音波洗浄の原理: 超音波洗浄は、液体内で微細な気泡が形成されて崩壊するキャビテーションの原理に基づいて動作します。これらの気泡が崩壊すると、高速の液体ジェットと衝撃波が発生し、表面から汚染物質が除去されます。

- 超音波洗浄の用途: 超音波洗浄は、宝石の洗浄、医療機器の滅菌、電子機器や光学機器などの業界における精密部品の洗浄などの用途で広く使用されています。

- 超音波洗浄の利点: 超音波は複雑な形状を効果的に洗浄でき、研磨効果がないため、ワークピースの表面が損傷するリスクが軽減され、小型部品や精密部品に最適です。

- 超音波洗浄の制限: 超音波洗浄には液体媒体が必要なため、洗浄プロセスには制限があります。一方、一部のアプリケーションでは、洗浄性能を向上させるために化学洗浄剤を使用する必要がありますが、これは環境汚染や作業者の健康被害につながる可能性があります。さらに、超音波洗浄は、厚いコーティング、厚い汚染層、または厚い錆に対しては効果がない、またはほとんど効果がありません。

ドライアイスブラスト

CO2 洗浄としても知られるドライアイス ブラストは、加圧空気を利用してドライアイス ペレット (固体 CO2) を高速まで加速する非接触洗浄方法です。表面に衝突すると、ドライアイス ペレットが昇華 (固体から気体に変化) し、微小爆発を起こして汚染物質を除去します。

- ドライアイス ブラストの原理: ドライアイス ブラストは、ドライアイス ペレットの運動エネルギーと昇華の熱衝撃を利用します。固体から気体への突然の相変化により急速な膨張と収縮が起こり、汚染物質が除去されます。

- ドライアイス ブラストの用途: ドライアイス ブラストは、食品加工、自動車製造、電気機器の洗浄などの業界で一般的に使用されています。残留物が残らないため、電気部品や機械の洗浄に特に適しています。

- ドライアイス ブラストの利点: ドライアイス ブラストで使用される媒体は CO2 であり、二次廃棄物や残留物が残らず、環境に優しい方法です。一方、この洗浄方法は非研磨性で非導電性であるため、電気部品に最適です。

- ドライアイス ブラストの制限: ドライアイス自体が高価で、輸送や保管が難しいため、ドライアイス ブラストの運用にはコストがかかります。一方、ドライアイス ブラストでは、ひどい錆や厚い塗装層をきれいに除去できません。さらに、ドライアイス ブラストを使用するには、オペレーターにとって危険な可能性のある大量の CO2 の蓄積を避けるために、換気の良い空間が必要です。

プラズマクリーニング

プラズマ洗浄は、低圧プラズマ (イオン化ガス) を使用して表面から汚染物質を除去する非接触洗浄方法です。接着やコーティングなどの後続のプロセスで使用する表面の洗浄と活性化に特に効果的です。

- プラズマ洗浄の原理: プラズマ洗浄は、低圧の反応性ガス環境を作り出し、ガスを荷電粒子とラジカルにイオン化することで機能します。これらの荷電種は表面の汚染物質と化学反応を起こし、汚染物質を分解して揮発性にし、除去できるようにします。

- プラズマ洗浄の用途: プラズマ洗浄は、精密洗浄と表面活性化がデバイスのパフォーマンスにとって重要な半導体製造、マイクロエレクトロニクス、バイオテクノロジーの分野で広く使用されています。

- プラズマ洗浄の利点: 接合またはメッキの前に表面をプラズマ洗浄すると、コーティングと材料表面の接合特性が向上します。この技術は、繊細な材料や温度に敏感な材料の洗浄に適しています。

- プラズマ洗浄の制限: 場合によっては、プラズマ処理によって表面に炭化した残留物が残ることがあります。これらの汚染物質は腐食性があり、時間の経過とともに材料の劣化や摩耗を引き起こす可能性があります。プラズマ洗浄では、作業を完了するために追加の機器が必要になることが多く、プロセスに追加の費用がかかります。

レーザー洗浄と他の非接触洗浄方法

レーザー洗浄とその他の従来の非接触洗浄プロセスについて包括的に説明するために、洗浄効率、多用途性、費用対効果を比較します。

洗浄効率

- レーザー洗浄: レーザー洗浄は光熱効果と光アブレーション効果により、洗浄効率が高く、錆、塗料、グリース、有機コーティングなど、さまざまな汚染物質を効果的に除去できます。レーザーパラメータ (波長、出力、パルス持続時間) をカスタマイズできるため、洗浄精度と速度制御が可能になり、幅広い用途に適しています。

- 超音波洗浄: 超音波洗浄は、複雑な場所や届きにくい場所の汚染物質を除去するのに非常に効果的です。ただし、厚いコーティング、厚い汚染物質層、または錆を処理する場合は、その効果が制限される可能性があります。洗浄液に加えて、洗浄効率を高めるために化学洗浄剤が必要になることがよくあります。

- ドライアイス ブラスト: ドライアイス ブラストは、特に残留物や二次廃棄物が懸念される用途において、さまざまな汚染物質の除去に効果的です。ただし、ひどい錆や厚い塗装層を処理する場合には、その効果が低下する可能性があります。さらに、ドライアイス ペレットの入手性とコストも、その効率に影響を与える可能性があります。

- プラズマ洗浄: プラズマ洗浄は、有機汚染物質の除去と表面の活性化に優れています。これは、制御された環境での特定の用途に適した精密洗浄方法です。ただし、厚いコーティングや錆の除去、または残留物のない表面が不可欠な状況では、効果は低くなります。

適用範囲

- レーザー洗浄: レーザー洗浄は汎用性が高く、工業用洗浄から文化遺産の保護、木材の塗装除去まで、幅広い用途に対応できます。レーザーパラメータとビームの送信方法を調整することで、特定の洗浄要件に合わせてカスタマイズできます。

- 超音波洗浄: 超音波洗浄は、複雑な形状や複雑な形状の洗浄に特に適しており、小型で繊細な部品の精密洗浄が必要な業界でよく使用されます。ただし、超音波洗浄は液体媒体で行う必要があるため、大容量の物体の洗浄には限界があります。

- ドライアイス ブラスト: ドライアイス ブラストは、残留物がないことが重要な洗浄作業に多用途に使用できます。損傷のリスクなしに繊細な機器や電気部品を洗浄する必要がある業界でよく選択されます。

- プラズマ洗浄: プラズマ洗浄は高度に専門化されており、通常は半導体製造やバイオテクノロジーなどの業界の特定の用途に適しています。その汎用性はレーザー洗浄に比べるとやや制限されます。

費用対効果

- レーザー洗浄:レーザー洗浄機を購入するには初期投資額が高く、躊躇するユーザーもいるかもしれません。しかし、レーザー洗浄は効率が高く、品質も良く、長期間安定して使用できます。レーザー洗浄機には消耗品がほとんどなく、特別なメンテナンスも必要ありません。長期的には、他の洗浄方法よりも運用コストがはるかに低くなります。

- 超音波洗浄: 超音波洗浄装置は、一般的にレーザー洗浄システムよりも安価です。ただし、洗浄液に関連する消耗品の継続的なコストや、場合によっては使用済み洗浄剤を廃棄する費用を考慮する必要があります。

- ドライアイス ブラスト: 残留物のない材料表面を必要とする洗浄用途では、ドライアイス ブラストはコスト効率が高く、洗浄後の二次洗浄に必要な労力と時間を節約できます。ただし、ドライアイスのコストと輸送および保管コストは高く、継続的な費用がかかります。

- プラズマ洗浄: プラズマ洗浄装置は、特に特殊な用途の場合、多額の先行投資が必要となる場合があります。エネルギー消費とガスの供給に関連する継続的なコストを考慮する必要があります。

制限事項と考慮事項

情報に基づいて非接触洗浄方法の選択を決定するには、各方法の制限と特定の要件を考慮することが不可欠です。

- レーザー洗浄: レーザー洗浄機は初期投資コストが高く、すべての予算に合うとは限りません。一方、表面洗浄に不適切なレーザーパラメータを使用すると、材料表面に損傷が生じる可能性があります。さらに、レーザー洗浄機を操作するときは、目や皮膚へのレーザー照射による損傷を避けるために保護対策を講じる必要があります。

- 超音波洗浄:超音波洗浄は液体媒体を使用するため、洗浄範囲は小さな部品に限られます。表面が大きい場合や汚れがひどい場合は、超音波洗浄の効果が低下します。さらに、洗浄効果を高めるために、場合によっては化学洗浄剤を使用する必要があり、作業者の健康や環境に悪影響を与える可能性があります。

- ドライアイス ブラスト: ドライアイス ブラストは、すべての汚染物質に最適というわけではなく、厚い層の錆や塗料には効果がない可能性があります。一方、ドライアイス自体とその保管コストは高く、企業が長期間使用すると支出が増えます。さらに、ドライアイスの温度は非常に低いため (固体ドライアイスの温度は -78.5°C)、ドライアイスを洗浄する際、作業者は手袋、綿の服、耳当てなどの複数の層の保護具を着用して、暖かさと安全性を確保する必要があります。

- プラズマ洗浄: プラズマ洗浄装置は高価になる可能性があり、ガス要件によって運用コストが増加します。プラズマ洗浄は通常、制御された環境で実行され、特定の業界や用途に適した洗浄方法です。

ニーズに基づいて環境に優しい適切な洗浄方法を選択してください

進化し続ける洗浄技術の状況において、環境への影響を軽減しながら効率的かつ正確に汚染物質を除去できる非接触洗浄方法が注目を集めています。レーザー洗浄、超音波洗浄、ドライアイス ブラスト、プラズマ洗浄はすべて貴重なオプションですが、それぞれに独自の長所と制限があります。

- レーザー洗浄は、高い洗浄効率と多用途性を備え、さまざまな用途に対する強力なソリューションとして際立っています。環境への影響を最小限に抑えながら、錆、塗料、有機コーティングなどの幅広い汚染物質の除去に優れています。ただし、特定の使用例では、費用対効果と安全性の考慮事項を慎重に評価する必要があります。

- 超音波洗浄は、入り組んだ場所や手の届きにくい場所でも効率よく洗浄でき、一般に環境に優しいと考えられています。費用対効果が高く、小さくて繊細な部品に適していますが、状況によっては化学洗剤の使用が必要になる場合があります。また、超音波洗浄は大量の材料の洗浄には適していません。

- 残留物のない洗浄と環境に優しいアプローチを備えたドライアイス ブラストは、環境への影響を最小限に抑えることが不可欠な用途にとって価値のある方法です。ただし、ドライアイスは高価で、輸送や保管が難しいため、その入手可能性とコストが洗浄の実現可能性に影響します。

- プラズマ洗浄は、精密な洗浄と表面活性化が重要な業界向けに特化された方法です。環境への影響は比較的低いですが、設備とガスのコストが制限要因となる可能性があります。

要約する

成長を続ける洗浄技術の世界では、環境への影響を軽減しながら効率的かつ正確に汚染物質を除去できる非接触洗浄方法が注目を集めています。最終的に、タッチレス洗浄方法の選択は、アプリケーションの特定の洗浄要件、洗浄速度の要件、および全体的な予算によって決まります。技術が進歩し続けるにつれて、これらの洗浄方法はより効率的で使いやすくなり、さまざまな業界にますます持続可能で効果的なソリューションが提供されると考えられます。この記事を読むことで、各非接触洗浄方法の利点と制限を包括的に理解し、適切な洗浄技術を選択することができます。

洗浄テクノロジーの未来を受け入れる準備ができている人にとって、 AccTek レーザー あなたの信頼できるパートナーです。レーザー洗浄機の購入をご希望の場合は、お気軽にお問い合わせください。私たちのチームは、お客様のニーズに合わせた完璧なソリューションを見つけるお手伝いをいたします。一緒に掃除を再定義しましょう!

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する