レーザー溶接: 材料の選択と制限

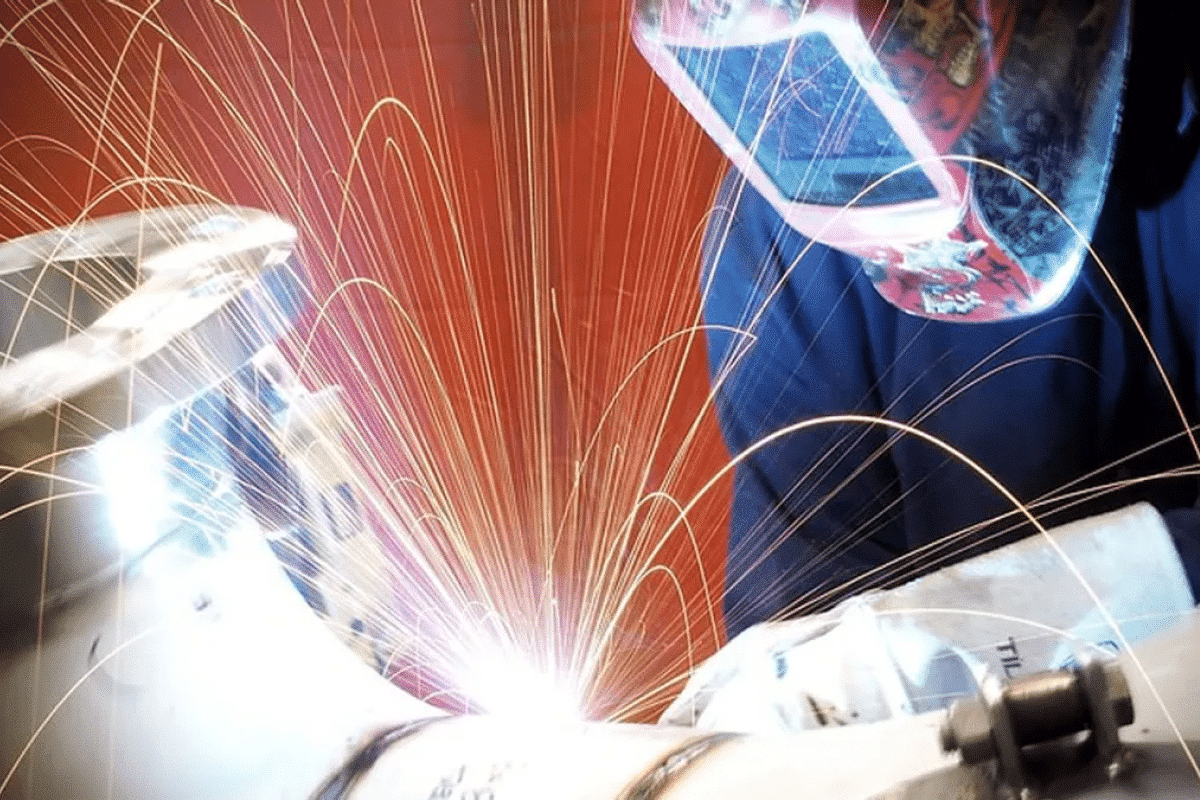

レーザー溶接は、工業用溶接加工における新しい産業技術です。溶接速度が速く、高精度、高効率、滑らかで美しい溶接ができるという利点があります。 レーザー溶接機 広く使用されており、さまざまな材料を溶接できます。では、レーザー溶接機で使用できない材料は何でしょうか?この記事では、レーザー溶接の材料の選択と制限について説明し、レーザー溶接で溶接できる材料の種類とレーザー溶接に適さない材料を調べ、その理由を詳しく分析します。

目次

レーザー溶接の基本原理

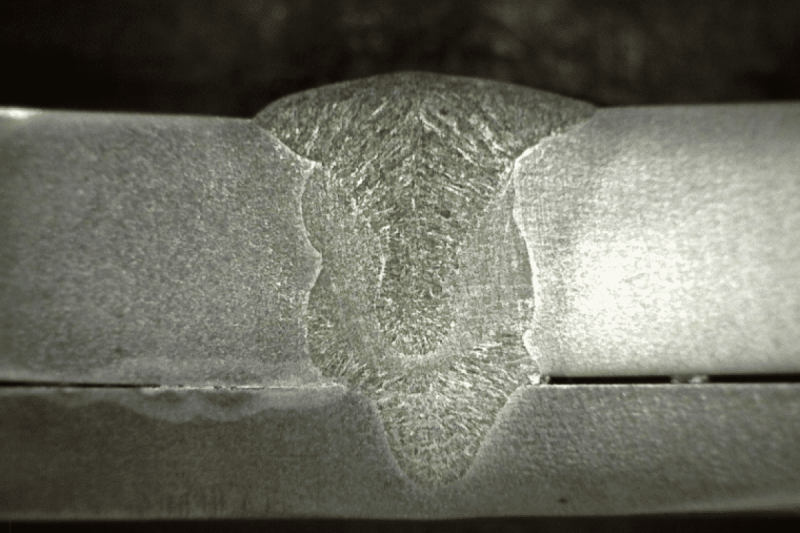

レーザー溶接に適した材料について詳しく調べる前に、レーザー溶接の基本原理を理解する必要があります。レーザー溶接は、レーザー光線の高エネルギーを利用してワークピースの表面を局所的に加熱して瞬時に溶融し、凝固後に溶接継手を形成する溶接方法です。

レーザー溶接の基本的な手順には、レーザー ビームの生成、変調、集束が含まれます。まず、レーザー発生器が非常に強力なレーザー ビームを生成し、次にレーザー ビームが溶接領域を正確に照射できるように、光学システムを通じて変調および集束されます。溶接領域では、レーザーの高エネルギー密度がワークピースの表面を臨界温度以上に急速に加熱し、瞬時に溶融して溶融池を形成します。その後、溶融池が冷えて固まり、強力な溶接部が形成されます。

主に薄肉材料や精密部品の溶接に使用される新しい溶接方法です。スポット溶接、スタック溶接、シール溶接などの溶接効果が得られます。この溶接方法は、溶接幅が小さく、熱影響部が小さく、溶接速度が速く、外観が美しく、溶接後の加工が不要であるという特徴があります。しかし、これは材料の選択に関して一定の要件も提示します。

レーザー溶接可能な材質

レーザーはさまざまな種類の材料を溶接できます。従来の熱溶接や電気溶接と比べて応用範囲が広く、さまざまな金属および非金属材料を溶接できます。主に次のカテゴリが含まれます。

金属材料

レーザー溶接は金属材料の溶接に広く使用されており、次のカテゴリを含むがこれらに限定されないさまざまな金属材料に適しています。

ステンレス鋼

レーザー溶接機の溶接速度と熱影響部が小さいため、ステンレス鋼溶接の過熱現象と大きな線膨張係数が緩和され、溶接シームに気孔や介在物などの欠陥がありません。ステンレス鋼は、炭素鋼と比較して、熱伝導率が低く、エネルギー吸収率が高く、溶解効率が高いため、深く溶け込む狭い溶接を容易に得ることができます。低出力レーザー溶接機で薄板を溶接すると、滑らかで美しい溶接部を形成し、良好な形状の接合部を得ることができます。

アルミニウム合金

アルミニウムおよびアルミニウム合金は、高反射性で熱伝導性に優れた材料であり、レーザー溶接により効率的な溶接が可能です。アルミニウムおよびその合金を溶接する場合、温度が上昇するとルート部にボイドが発生し、溶接ビードの形成が悪くなることがあります。レーザー溶接は、熱の影響を受ける部分を効果的に減らし、材料の変形や亀裂を回避できます。

チタン合金

チタン合金は、強度と耐食性が高いため、レーザー溶接に最適な選択肢の 1 つです。レーザー溶接では、チタン合金の特性を損なうことなく高品質の溶接が可能です。

非金属材料

レーザー溶接は金属材料だけでなく、一部の非金属材料の溶接にも使用でき、特に高精度で熱影響が少ない用途に使用できます。以下は、レーザー溶接で溶接できるいくつかの非金属材料です。

プラスチック

レーザー溶接はプラスチック材料の溶接に優れています。この溶接方法はポリマー、熱可塑性プラスチック、熱硬化性樹脂に使用でき、医療機器、電子機器、自動車部品の製造に広く使用されています。

セラミック

レーザー溶接は、アルミナセラミックやジルコニアセラミックなどのセラミック材料の溶接に使用できます。レーザー溶接は高精度で非接触という利点があるため、これはエレクトロニクス、光学、航空宇宙分野で重要な用途があります。

ゴムおよび弾性材料

弾力性に優れた一部の非金属材料については、レーザー溶接も検討できます。これは、医療機器やフレキシブル電子機器の製造などの特殊な分野に応用できる可能性があります。

レーザー溶接できない材質

ただし、すべての材料がレーザー溶接に適しているわけではないことに注意してください。一般的にレーザー溶接では効果的に溶接できない材料をいくつか紹介します。

高反射素材

レーザー溶接は、レーザービームの高エネルギーを利用して材料表面を加熱します。したがって、反射率の高い材料の場合、レーザー光が反射して効果的に加熱できず、溶接が困難になる可能性があります。典型的な高反射材料には、銅および銅合金が含まれます。加工後に溶融不足や浸透不足の問題が発生する場合があります。そのため、集中的なエネルギー、高出力の熱源、予熱対策が必要となります。

透明素材プラスチック

レーザー溶接は、透明性の高い材料ではレーザービームが十分な吸収を生成できないため、透明な材料の溶接には適していません。これにはガラスや一部のプラスチックが含まれます。

温度に敏感な素材

熱可塑性プラスチックなど、温度に敏感な一部の材料は、レーザー溶接の高温環境で過剰な熱の影響を受け、材料の性能が低下する可能性があります。

高反射メタリックコーティング

一部の材料は反射率の高い金属コーティングで覆われているため、レーザー ビームが反射され、基板を効果的に加熱できなくなる可能性があります。

吸湿性の高い素材

レーザー溶接には比較的乾燥した環境が必要であり、吸湿性の高い材料の場合、溶接プロセス中に湿気が妨げられる可能性があります。

材料の溶接性を決定する要因は何ですか?

レーザー溶接の溶接性は、主に材料の熱的特性、光学的特性、化学的特性、物理的特性を含む多くの要因の影響を受けます。以下に、これらの要因を 4 つの側面から詳しく説明します。

材料の光学的特性

- 吸収係数: 材料がレーザー光線を吸収する能力は、その吸収係数によって決まります。吸収係数が高いということは、材料がレーザー光線によって加熱されやすいことを意味し、溶接が容易になります。

- 透明性: 透明な材料ではレーザーが十分な吸収を生み出すことが難しいため、透明性の高い材料は通常レーザー溶接には適していません。効率的かつ安定した溶接を実現するには、材料は高い吸収率、低い反射率、透過率を備えている必要があります。

材料の熱特性

- 融点と沸点: 材料の融点と沸点は、レーザー溶接の適性に直接影響します。融点が低いとレーザー溶接が容易になり、材料を瞬時に溶かすことが容易になります。

- 熱伝導率: 熱伝導率は溶接領域の熱伝達率に影響します。熱伝導率が高いと、溶接部が急激に冷えて亀裂や変形が発生する可能性があります。

材料の化学的性質

- 酸化: 酸化性の高い材料は溶接プロセス中に酸化物を形成し、溶接の品質に影響を与える可能性があります。レーザー溶接に適した材料を選択するときは、その酸化特性を考慮してください。

- 化学反応: 材料が高温で化学反応を起こすかどうか、特に溶接環境でガスと相互作用するかどうかは、溶接の品質に影響を与える可能性があります。

材料の物性

- 膨張係数: 材料の熱膨張係数は、溶接時の熱変形に影響します。溶接材料とプロセスを適合させると、変形のリスクを軽減できます。

- 硬度: 材料の硬度は、レーザー溶接中の溶融池の形成と凝固プロセスに影響を及ぼし、溶接の品質に影響を与える可能性があります。

上記の要素を考慮すると、特定の材料に対するレーザー溶接の適合性をより正確に評価できます。実際のアプリケーションでは、これらの要因を包括的に分析することで、適切な溶接パラメータとプロセスを選択し、溶接の効率を確保することができます。 レーザー溶接 そして溶接の品質。

レーザー溶接の課題と応用の方向性

レーザー溶接は多くの分野で目覚ましい成功を収めていますが、将来的にはまだ、その適用範囲と有効性に影響を与える可能性のあるいくつかの課題に直面しています。レーザー溶接技術が直面する可能性のある課題は次のとおりです。

材料適応性

- 反射材:アルミニウムや銅などの反射率の高い材質の場合、レーザー溶接では表面を効果的に加熱することが難しく、溶接が困難になります。

- 透明な材料: 透明な材料ではレーザー ビームが十分な吸収を生み出すことが難しいため、透明な材料のレーザー溶接は困難になります。

プロセス制御

- 高温勾配:レーザー溶接により生じる高温勾配により、溶接部に熱変形や残留応力が発生し、溶接品質に影響を与える場合があります。

- 溶接線の制御: 複雑な形状の溶接の場合、レーザー溶接は溶接線の正確な制御において特定の課題に直面します。

コストと装置の複雑さ

- 設備コスト: レーザー溶接設備は取得と維持に比較的費用がかかるため、一部の用途では制限要因となる可能性があります。

- 複雑さ: レーザー溶接システムでは、多くの場合、非常に複雑な機器とプロセス制御が必要であり、オペレーターの高度なスキルが必要です。

生産効率

- 生産速度: 一部の大規模生産状況では、レーザー溶接は他の従来の溶接方法ほど速くない場合があり、大量生産環境での適用が制限されます。

高エネルギーレーザー光源の開発

- レーザー溶接の品質と効率は、レーザー源の出力に影響されます。将来的には、溶接速度と深さを向上させ、より広範囲の材料に対応するために、より強力で安定した信頼性の高い高エネルギー レーザー光源が必要となります。

環境にやさしい

- 現代の製造業は環境の持続可能性をますます重視しているため、レーザー溶接技術はプロセス中の廃棄物の発生、エネルギー消費、環境への悪影響を削減する必要があります。

要約する

レーザー溶接は、さまざまな特性や厚さの材料を溶接できるプロセスです。材料の溶接性は、その光学的、熱的、化学的特性によって決まります。さまざまな金属および非金属材料の溶接に適しており、高効率および高精度の特性を備えています。ただし、依然として材料特性の影響を受けるため、特定の材料には一定の制限があります。レーザー技術の継続的な発展により、レーザー溶接は将来的により幅広い用途に使用され、より多くの材料上の課題を克服すると考えられています。

AccTek Laser は、信頼性の高い高度なレーザー溶接ソリューションを求めるユーザーにとって信頼できるパートナーです。当社の最先端のレーザー溶接機は、業界の多様なニーズを満たすように設計されており、さまざまな材料に精度と効率を提供します。当社の専門家チームは、レーザー溶接技術が製造プロセスにシームレスに統合されるように、支援と指導を提供する準備ができています。お気軽にお問い合わせください アクセテック・レーザーご相談に応じ、レーザー溶接技術の未来を体験してください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する