レーザー溶接機の運用コストの最適化: 包括的な分析

レーザー溶接機 は、正確で効率的な溶接ソリューションを提供することにより、金属製造業界に革命をもたらしました。レーザーのパルス幅、エネルギー、ピークパワー、繰り返し周波数などのパラメーターをデジタルで精密に制御することで、ワークを溶かして特定の溶融池を形成し、ワークのレーザー溶接を実現し、従来のプロセスでは達成できない精密な溶接を完成させます。企業がこの高度な技術を採用することが増えているため、レーザー溶接機に関連する運用コストが多くの人々の懸念となっています。この記事では、これらの機械の運用コストに影響を与えるさまざまな要因を詳しく調べ、品質や効率を犠牲にすることなくレーザー溶接機の運用コストを削減するためのさまざまな戦略を検討します。

目次

レーザー溶接機を理解する

レーザー溶接機は、速度、精度、熱影響部の最小化の点で多くの利点を提供する、非常に汎用性の高い精密溶接装置です。レーザー溶接機の運用コストを分析する前に、まずレーザー溶接機の基本情報を理解しましょう。

レーザー溶接機はどのように動作するのですか?

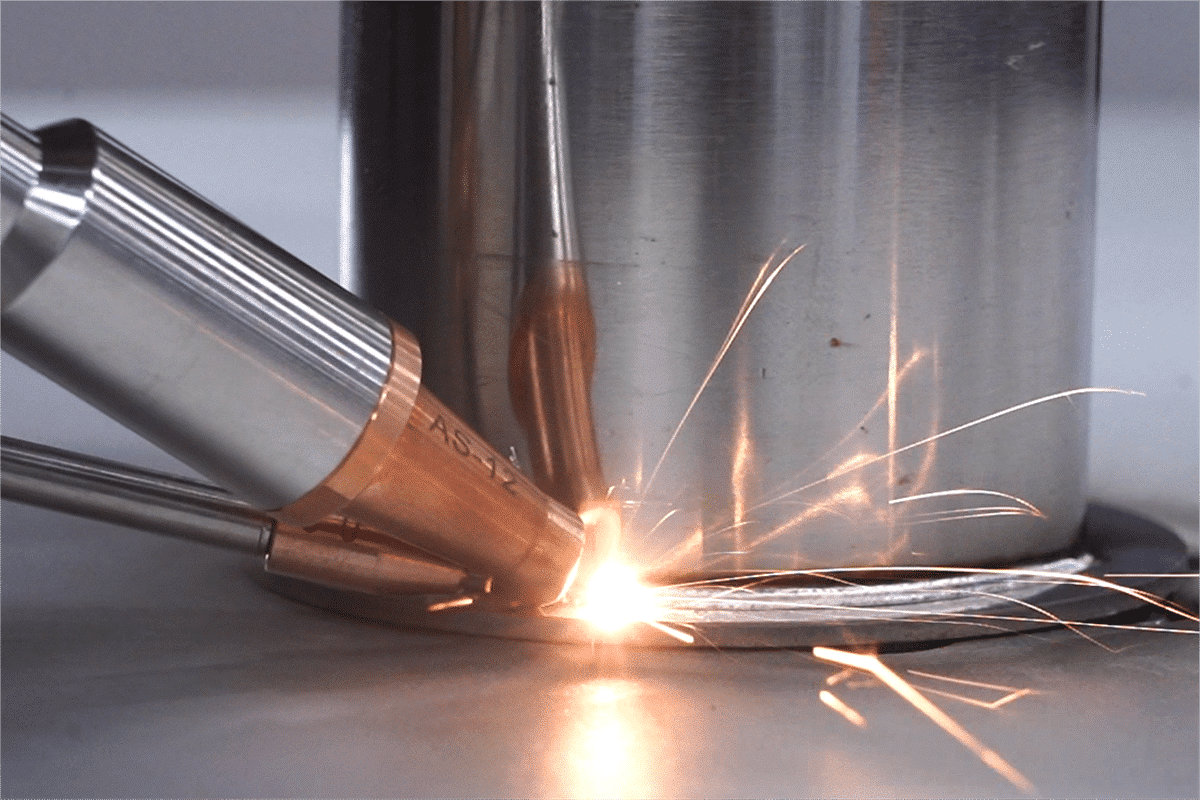

レーザー溶接機は、高エネルギーのレーザー光線を使用して金属材料を接合する高度な溶接装置です。レーザー溶接機の動作原理は、高度に焦点を絞ったレーザー光線を材料の表面に集中させ、局所的な溶融領域を作成することです。この溶融領域で溶接が行われ、冷却すると強力な結合が形成されます。電気アークや炎を使用する従来の溶接方法とは異なり、レーザー溶接はレーザーによって生成される強力な熱に依存します。

レーザー溶接機はどのような材質に使用できますか?

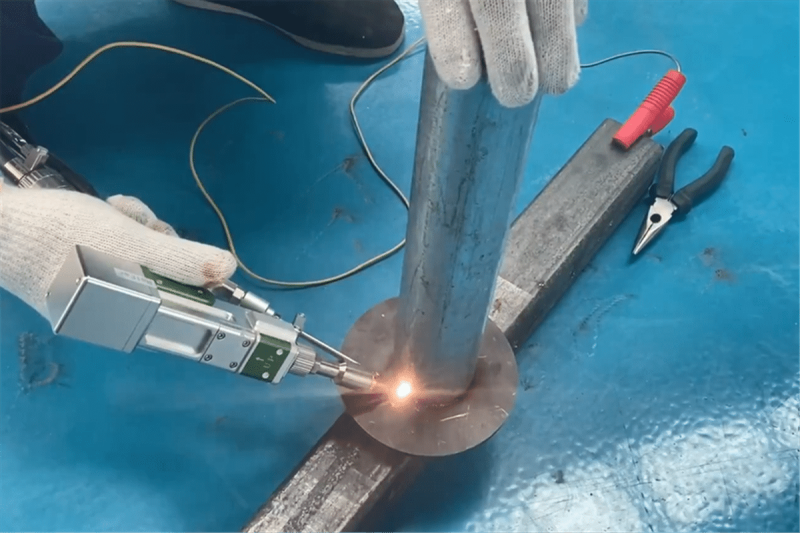

レーザー溶接機は、ステンレス鋼、炭素鋼、アルミニウム、チタン、その他の金属材料に適用できます。レーザー溶接のさまざまな材料との互換性は、その強みの 1 つです。異なる材料を溶接する機能は、特定の用途で特に役立ちます。たとえば、自動車業界では、レーザー溶接機を使用して鋼とアルミニウムの部品を接合します。材料の互換性は、材料の融点、熱伝導率、その他の物理的特性によって決まります。

レーザー溶接機を選ぶ理由

レーザー溶接機は新しいタイプの溶接装置として、発売以来多くのユーザーに受け入れられてきました。これは、従来の溶接にはない次のような利点があるためです。

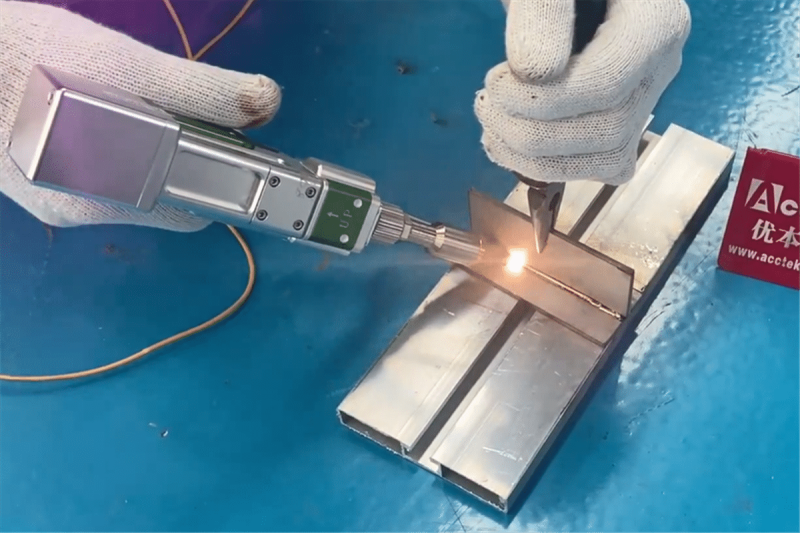

- 高い溶接精度: レーザー溶接機は非常に高精度であるため、精度が極めて重要な用途に最適です。

- 高速溶接速度: レーザービームの高エネルギー密度により、迅速な溶接が可能になり、生産性が向上します。

- 最小限の熱影響部 (HAZ): レーザー溶接では小さな HAZ が生成され、材料の歪みや損傷のリスクが軽減されます。

- 歪みを最小限に抑える: レーザービームを正確に制御することで、溶接材料の歪みを最小限に抑えます。

- 自動化: レーザー溶接機は自動化システムに簡単に適応できるため、溶接効率がさらに向上します。

レーザー溶接機のコストに影響を与える要因は何ですか?

レーザー溶接機のコストは、いくつかの要因によって大幅に変動する可能性があります。レーザー溶接の運用コストに影響を与える主な要因は次のとおりです。

- 初期投資。レーザー溶接機に関連する最初の最も重要なコストは初期投資です。手持ち式レーザー溶接機の価格は通常 5,000 ~ 30,000 米ドルで、レーザー溶接機の出力とレーザー発生器のブランドに関係します。購入を検討している場合は、 ロボットレーザー溶接機、価格はより高価になり、通常は $17,000 ~ $40,000 の間です。高度な機能を備えた高品質のマシンにはかなりの価格がかかる場合がありますが、多くの場合、より優れたパフォーマンスと耐久性を備えており、最終的には長期的な運用コストに影響を与えます。

- エネルギー消費。エネルギー消費は、あらゆる製造設備の運用コストの重要な要素であり、レーザー溶接機も例外ではありません。これらの機械は、高出力レーザーを使用して材料を溶接するため、必要なエネルギーは相当な量になることがあります。通常、1000W レーザー溶接機は 1 時間あたり約 5 kw/h の電力を消費し、3000W レーザー溶接機は 1 時間あたり約 12 kw/h の電力を消費します。機械のエネルギー効率を理解し、省エネ対策を実施すると、運用コストに大きな影響を与えることができます。

- メンテナンスと修理。レーザー溶接機の最適なパフォーマンスと寿命を確保するには、定期的なメンテナンスが不可欠です。メンテナンス費用には、定期的な検査、清掃、光学部品やノズルなどの消耗品の交換が含まれます。定期的な検査と清掃は通常、時間だけかかりますが、機械が故障した場合は、専門の技術者が修理に来る必要があり、費用は数百ドル程度かかります。機械の問題がもっと深刻な場合や、機械にもっと高価な交換部品が必要な場合は、1,000~2,000ドルかかることもあります。

- レーザー溶接機は、使用中にさまざまな光学部品を定期的に交換する必要があります。このうち、保護レンズは毎年約 40 ~ 50 個、銅ノズルは毎年約 20 ~ 25 個必要です。この部品のコストは約 US$350-500 です。これらの品目の消費率を監視し、信頼できるサプライヤーから調達することは、コストの管理に役立ちます。さらに、高品質の消耗品に投資すると、パフォーマンスが向上し、交換間隔が長くなる可能性があります。

- 人件費。レーザー溶接機は溶接プロセスを大幅に自動化しますが、機械をセットアップし、溶接プロセスを監視し、品質管理チェックを行うには依然として熟練したオペレーターが必要です。人件費には、給与、トレーニング、オペレーターに提供されるその他の福利厚生が含まれます。

- 施設要件。レーザー溶接機を稼働させる施設によっても、運用コストが増加する可能性があります。適切な換気と安全対策を講じる必要があり、機械の特定の要件を満たすために設備のアップグレードや改造への投資が必要になる場合があります。規制に準拠し、安全性を確保する作業環境を作成するには、約 $500 ~ 1,000 の費用がかかりますが、この費用は 1 回限りの投資であり、長期的な費用ではありません。

- ソフトウェアとテクノロジーのアップグレード。テクノロジーの進歩に伴い、レーザー溶接機のソフトウェア アップデートやテクノロジーの強化が利用できるようになります。これらのアップグレードにより効率とパフォーマンスが向上しますが、追加コストも発生します。この料金は通常、年間約 US$200 です。

- スクラップと再加工のコスト。レーザー溶接機は精度を目指していますが、それでも誤差が発生する可能性があります。廃棄または再加工された材料のコストは、全体の運用コストで考慮する必要があります。

レーザー溶接機のコストを下げるにはどうすればよいですか?

レーザー溶接機の運用コストを削減するには、戦略的な投資、効率的な実践、継続的なメンテナンスの組み合わせが必要です。適切な機器の選択、設定の最適化、エネルギー効率の高い実践の実施、メンテナンスの優先順位付け、自動化への投資により、企業は高品質の溶接出力を維持しながら大幅なコスト削減を達成できます。さらに、よく訓練された従業員とデータ主導のアプローチにより、レーザー溶接作業が長期的に効率的でコスト効率の高い状態を維持できるようになります。レーザー溶接機の運用コストを削減する具体的な方法をご紹介します。

適切なレーザー溶接機を選択してください

運用コストを最小限に抑えるための最初のステップは、特定の用途に適したレーザー溶接機に投資することです。電力要件、処理速度、扱う材料の種類などの要素を考慮してください。お客様のニーズに合わせて適切に機能する機械は、より効率的に動作し、エネルギー消費とメンテナンスのコストを削減できる可能性があります。

マシン設定を最適化する

最適なパフォーマンスを達成するには、レーザー溶接機の設定を微調整することが重要です。特定の溶接アプリケーションの要件に合わせて、電力、パルス幅、周波数などのパラメータを調整します。機械を適切な設定で稼働させると、溶接の品質が向上するだけでなく、不必要な磨耗が軽減され、機器の寿命が延びます。

エネルギー効率の高い実践を実施する

エネルギー消費は運用コストに大きく影響します。エネルギー効率の高い方法を導入すると、大幅な節約につながる可能性があります。次の措置を採用することを検討してください。

- パルス溶接の利用: パルス溶接は短時間のエネルギーバーストを使用し、全体的な入熱とエネルギー消費を削減します。この方法は薄い材料に特に効果的であり、コスト削減につながります。

- 冷却システムの最適化: 冷却システムが最高の状態で機能していることを確認します。定期的なメンテナンス、清掃、高効率の冷却ソリューションの使用により、過熱を防ぎ、エネルギー消費を削減できます。

- 電源管理システムの実装: 需要に基づいてエネルギー使用を調整できる電源管理システムに投資します。これにより、マシンは常に必要な電力のみを利用できるようになります。

定期的なメンテナンスと校正

レーザー溶接機を最高の効率で稼働し続けるには、予防メンテナンスが不可欠です。光学部品を定期的に検査および清掃し、ずれがないか確認し、摩耗した部品は速やかに交換してください。キャリブレーションも同様に重要です。これにより、機械が正確に動作することが保証され、やり直しやコストの増加につながる可能性のあるエラーの可能性が低減されます。機器の故障による計画外のダウンタイムは、重大な生産損失につながる可能性があるため、プロアクティブなメンテナンスが費用対効果の高い戦略となります。

オペレーターを効果的に訓練する

人的エラーは運用コストの増加につながる可能性があります。適切に訓練されたオペレーターは、機器を効率的に使用し、ベストプラクティスに従っている可能性が高くなります。チームに継続的なトレーニングを提供し、最新の技術、メンテナンス手順、安全プロトコルに関する最新情報を常に提供します。よく訓練された従業員は問題を早期に特定するのに役立ち、ダウンタイムを削減し、高価な修理を防ぎ、全体の運用コストにプラスの影響を与えます。

自動化とロボティクスへの投資

自動化とロボット工学をレーザー溶接プロセスに統合すると、大幅なコスト削減につながる可能性があります。自動化システムは一貫して効率的に動作し、エラーを最小限に抑え、人間の介入の必要性を減らします。初期投資は多額になるかもしれませんが、生産性の向上と人件費の削減という長期的なメリットは、初期費用を上回る可能性があります。

コスト効率の高い消耗品を検討する

レーザー光学系、ノズル、ガスなどの消耗品が運用コストに影響します。耐久性とパフォーマンスを提供する、高品質でありながらコスト効率の高い消耗品を研究し、投資します。さまざまなサプライヤーを評価し、一括購入契約を交渉してより良い取引を確保し、最終的には消耗品の総コストを削減します。

データドリブンなアプローチを導入する

データ分析を利用して、レーザー溶接プロセスを継続的に監視し、最適化します。電力使用量、マシンの稼働時間、エラー率などのパラメータに関するデータを収集します。このデータを分析すると、傾向を特定し、マシン設定を最適化し、コストのかかるダウンタイムが発生する前に潜在的な問題を予測するのに役立ちます。同時に、エラー率パラメータを分析することで溶接品質を継続的に改善し、スクラップや再加工のコストを最小限に抑えることができます。

要約する

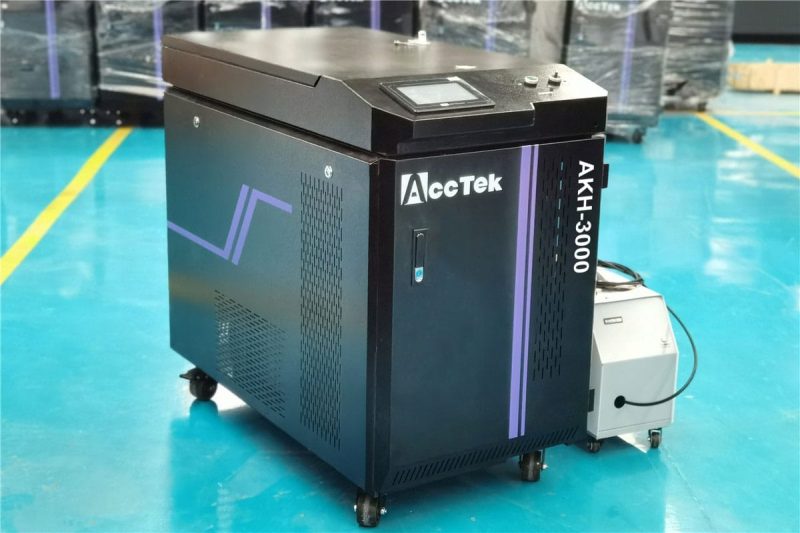

レーザー溶接機の運用コストを最適化するには、初期投資から継続的な費用に至るまで、さまざまな要素を考慮した包括的なアプローチが必要です。企業は、長期的な業務効率と収益性を確保するために、コスト削減と品質への投資のバランスを取る必要があります。定期的な評価、予防保守、技術の進歩に遅れないようにすることは、レーザー溶接技術の利点を最大限に高めながら運用コストを抑えるための重要な戦略です。 AccTek Laser は、お客様に高品質の製品と優れたサービスを提供することに専念するプロのレーザー溶接機メーカーです。独自の研究開発チームを持つ企業として、当社はお客様により良い溶接ソリューションを提供するために開発と革新を続けています。フォローする AccTek レーザー レーザー溶接機の詳細については、こちらをご覧ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する