この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

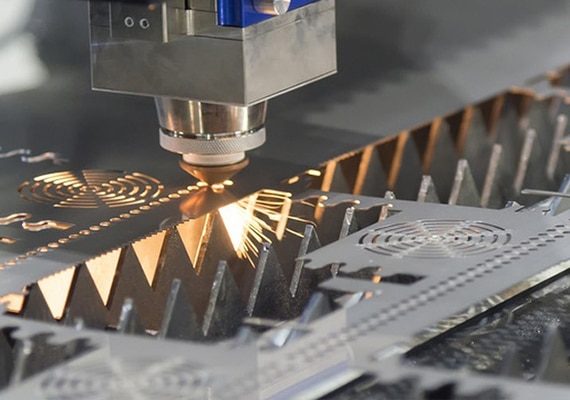

この機械が使用するレーザー源は、優れたビーム品質、エネルギー効率、長寿命で有名な高品質のファイバー レーザー ジェネレーターです。ファイバー レーザー ジェネレーターは頑丈なハウジングに収納されており、過酷な産業環境でも安定した信頼性の高い動作を実現します。

本体の内部構造は複数の角管で溶接されており、本体内部には補強された角管があり、ベッドの強度と安定性を高めています。頑丈なベッド構造は、ガイドレールの安定性を高めるだけでなく、ベッドの変形を効果的に防ぎます。本体の耐用年数は25年と長い。

レーザー切断ヘッドには高品質の集束ミラーが装備されており、自動または手動で調整してレーザービームの焦点位置を正確に制御できます。レーザー切断ヘッドには、高度な静電容量式高さ検知システムも装備されており、切断ヘッドと材料表面の間の距離をリアルタイムで正確に測定できるため、凹凸のある表面でも一貫した切断品質が保証されます。

このマシンは、ユーザーフレンドリーな CNC システムによって制御され、総合的に制御された切断プロセスに簡単に変えることができます。 CNC システムは、レーザー出力、切断速度、切断ガス圧など、切断する特定の材料に応じて設定できる幅広い切断パラメータを提供します。また、自動ネスティング、インポート/エクスポートの位置決め、切断結果を最適化するための切断角度制御などの高度な機能も提供します。

レーザー切断機には、安全な操作を確保するための複数の安全対策が装備されています。排煙システムを備えており、悪質なプロセス中に発生する煙や粒子を効果的に除去し、オペレーターを保護し、クリーンな作業環境を維持できます。また、要件に応じて完全に密閉された切断エリアを追加することもできます。また、安全インターロック装置により、操作中に切断エリアへの立ち入りを効果的に防止できます。

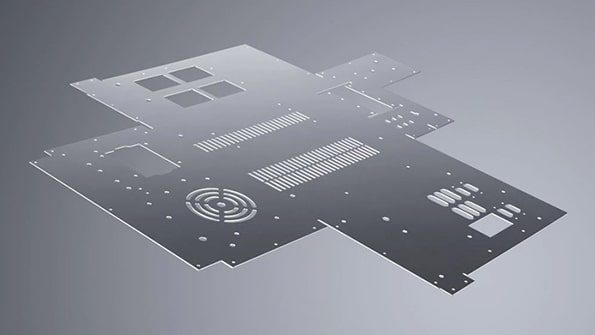

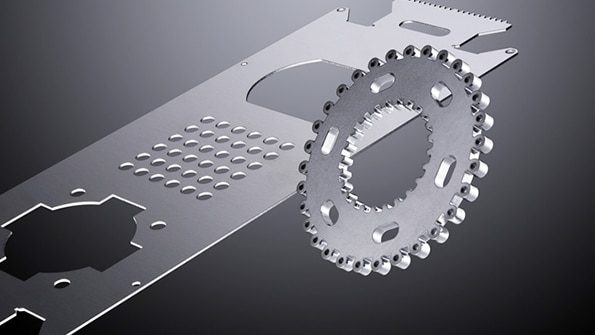

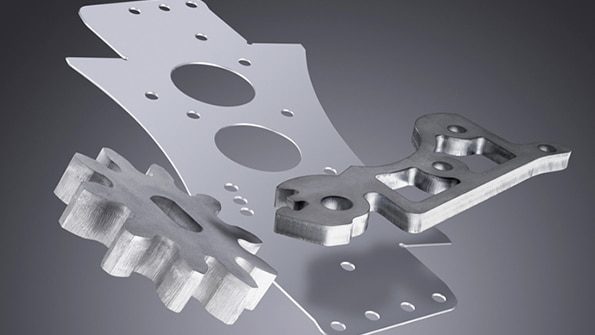

焦点を絞ったレーザー ビームにより、非常に狭いカーフ幅で非常に細かいカットが可能になり、材料の無駄が最小限に抑えられ、材料の利用率が向上します。最大±0.05mmの切断公差を達成できるため、複雑な形状や輪郭でも正確で一貫した切断が保証されます。

従来の金属切断プロセスと比較して、ファイバーレーザー切断技術はより速い切断速度を達成できるため、生産性が向上し、生産時間が短縮されます。切断する材料の種類と厚さに応じて、機械は毎分数メートルの切断速度に達することがあります。

レーザー切断機は、切断オプションに関しても柔軟性を提供します。厚い材料の高速穿孔と薄い材料の正確で高品質なエッジ切断の両方を実行できます。また、ベベルカットを実行して、ベベルエッジと面取りを作成することもできます。

| モデル | AKJ-1325F | AKJ-1530F | AKJ-1545F | AKJ-2040F | AKJ-2560F |

|---|---|---|---|---|---|

| 切削範囲 | 1300×2500mm | 1500×3000mm | 1500×4500mm | 2000×4000mm | 2500×6000mm |

| レーザーの種類 | ファイバーレーザー | ||||

| レーザーパワー | 1-30KW | ||||

| レーザー発生器 | レイカス、マックス、BWT、JPT、IPG | ||||

| 制御ソフトウェア | サイプカット、Au3tech | ||||

| レーザーヘッド | レイツールズ、Au3tech、Boci | ||||

| サーボモーター | 安川デルタ | ||||

| ガイドレール | ハイウィン | ||||

| 最大移動速度 | 100m/分 | ||||

| 最大加速 | 1.0G | ||||

| 位置決め精度 | ±0.01mm | ||||

| 繰返し位置決め精度 | ±0.02mm | ||||

ドイツのテクノロジーシステムの高速デジタルモーションコントロールを採用し、特に高速で高精度のレーザー切断に適しています。

ファイバーレーザー切断機のスリットは非常に狭く、最低でも0.05mmに達し、精密部品の高効率加工に非常に適しています。

自動機械潤滑システムは、リニアガイドレールを毎分約500回潤滑して、レーザー切断機の高精度な動作を保証します。

装置の安定性を向上させるために、同期両側ラックアンドピニオン伝達と高強度アルミニウムビームを備えたガントリー構造が採用されています。

レーザー発生器の光電変換効率は25-30%と高く、エネルギーの使用を効果的に節約できます。

安定したカッティングテーブルは長寿命で、変形することなく25年間使用できます。

切削面は平滑でバリがなく、作業者による二次加工が不要で手間が省けます。

ファイバーレーザー切断機はレンズを必要としないため、メンテナンスコストが大幅に削減されます。主要部品の寿命は10万時間に達し、性能は安定しており信頼性があります。

| レーザーパワー | 厚さ (mm) | 切断速度(m/min) | 焦点位置(mm) | 刈り高さ (mm) | ガス | ノズル(mm) | 圧力 (バー) |

|---|---|---|---|---|---|---|---|

| 1000W | 0.8 | 18 | 0 | 0.8 | N2 | 1.5S | 12 |

| 1 | 10 | 0 | 0.5 | N2 | 1.5S | 12 | |

| 2 | 5 | -1 | 0.5 | N2 | 2.0秒 | 14 | |

| 3 | 1.5 | -1.5 | 0.5 | N2 | 3.0S | 16 | |

| 1500W | 1 | 18 | 0 | 0.5 | N2 | 1.5S | 12 |

| 2 | 6 | -1 | 0.5 | N2 | 2.0秒 | 14 | |

| 3 | 2.5 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 0.8 | -2 | 0.5 | N2 | 3.0S | 16 | |

| 2000W | 1 | 20 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 10 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 4 | -1.5 | 0.5 | N2 | 2.0秒 | 14 | |

| 4 | 1.5 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 0.9 | -2.5 | 0.5 | N2 | 3.0S | 16 | |

| 6 | 0.6 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 3000W | 1 | 25-30 | 0 | 0.8 | N2 | 1.5S | 12 |

| 2 | 15-18 | 0 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 7.0-8.0 | -1 | 0.5 | N2 | 2.0秒 | 14 | |

| 4 | 5.0-6.0 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 2.5-3.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 6 | 1.5-2.0 | -3.5 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 0.6-0.7 | -4 | 0.5 | N2 | 3.5S | 16 | |

| 4000W | 1 | 25-30 | 0 | 0.6 | N2 | 1.5S | 12 |

| 2 | 16-20 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 10-13 | -1.5 | 0.5 | N2 | 2.0秒 | 14 | |

| 4 | 6.0-7.0 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 4.0-5.0 | -2.5 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 2.5-3.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 1.0-1.3 | -4 | 0.5 | N2 | 3.0S | 16 | |

| 10 | 0.8 | -5 | 0.5 | N2 | 3.5S | 16 | |

| 6000W | 1 | 30-45 | 0 | 1 | N2 | 1.5S | 12 |

| 2 | 20-25 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 14-16 | -1.5 | 0.5 | N2 | 2.5S | 14 | |

| 4 | 8.0-10.0 | -2 | 0.5 | N2 | 2.5S | 14 | |

| 5 | 5.0-6.0 | -3 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 3.5-4.0 | -3 | 0.5 | N2 | 3.0S | 16 | |

| 8 | 1.5-2.0 | -4 | 0.5 | N2 | 3.0S | 16 | |

| 10 | 1.0-1.2 | -4.5 | 0.5 | N2 | 3.5S | 18 | |

| 12 | 0.6-0.7 | -5 | 0.5 | N2 | 4.0S | 18 | |

| 14 | 0.4-0.6 | -5 | 0.3 | N2 | 4.0S | 18 | |

| 16 | 0.3-0.4 | -8 | 0.3 | N2 | 5.0秒 | 20 | |

| 8000W | 1 | 40-45 | 0 | 0.8 | N2 | 2.0秒 | 12 |

| 2 | 25-30 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 22-25 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 4 | 12-15 | -2 | 0.5 | N2 | 2.0秒 | 12 | |

| 5 | 8.0-10.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 6.0-7.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 3.5-4.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 2.0-2.5 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 14 | 1.0-1.2 | -6 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 0.8-1.0 | -7 | 0.5 | N2 | 5.0B | 16 | |

| 18 | 0.7-0.8 | -8 | 0.5 | N2 | 5.0B | 16 | |

| 20 | 0.5-0.6 | -9 | 0.3 | N2 | 7.0B | 16 | |

| 25 | 0.4-0.5 | -10 | 0.3 | N2 | 7.0B | 16 | |

| 30 | 0.2 | +7 | 0.3 | N2 | 7.0B | 18 | |

| 10KW | 1 | 45-50 | 0 | 0.8 | N2 | 2.0秒 | 12 |

| 2 | 25-30 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 20-25 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 4 | 18-20 | -2 | 0.5 | N2 | 2.0秒 | 12 | |

| 5 | 14-16 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 8.0-9.0 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 5.0-6.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 4.0-4.5 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 1.6-2.0 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 14 | 1.2-1.5 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.0-1.2 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 18 | 0.8-1.0 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 20 | 0.6-0.8 | -5 | 0.3 | N2 | 7.0B | 16 | |

| 25 | 0.5-0.6 | -5 | 0.3 | N2 | 7.0B | 16 | |

| 30 | 0.25-0.45 | +7 | 0.3 | N2 | 7.0B | 18 | |

| 40 | 0.15-0.2 | +8 | 0.3 | N2 | 7.0B | 18 | |

| 12KW | 1 | 45-50 | 0 | 0.8 | N2 | 2.0秒 | 12 |

| 2 | 30-35 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 20-25 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 4 | 18-20 | -2 | 0.5 | N2 | 2.0秒 | 12 | |

| 5 | 14-16 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 10-12 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 6.0-8.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 4.0-6.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 2.0-3.0 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 14 | 1.5-2.5 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.3-2.0 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 18 | 1.0-1.6 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 20 | 0.8-1.2 | -5 | 0.3 | N2 | 7.0B | 16 | |

| 25 | 0.5-0.7 | -5 | 0.3 | N2 | 7.0B | 16 | |

| 30 | 0.25-0.3 | +7 | 0.3 | N2 | 7.0B | 18 | |

| 40 | 0.15-0.2 | +8 | 0.3 | N2 | 7.0B | 18 | |

| 15KW | 1 | 48-52 | 0 | 0.8 | N2 | 2.0秒 | 12 |

| 2 | 35-38 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 3 | 25-27 | -1 | 0.5 | N2 | 2.0秒 | 12 | |

| 4 | 20-22 | -2 | 0.5 | N2 | 2.0秒 | 12 | |

| 5 | 15-17 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 6 | 12-14 | -3 | 0.5 | N2 | 2.5S | 14 | |

| 8 | 8.0-9.0 | -4 | 0.5 | N2 | 2.5S | 14 | |

| 10 | 5.0-7.0 | -5 | 0.5 | N2 | 5.0B | 14 | |

| 12 | 2.5-3.5 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 14 | 2.0-3.0 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 16 | 1.5-2.5 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 18 | 1.3-1.8 | -5 | 0.5 | N2 | 5.0B | 16 | |

| 20 | 0.8-1.2 | -5 | 0.3 | N2 | 7.0B | 18 | |

| 25 | 0.5-0.7 | -5 | 0.3 | N2 | 7.0B | 18 | |

| 30 | 0.4-0.5 | -7 | 0.3 | N2 | 7.0B | 20 | |

| 40 | 0.25-0.3 | +8 | 0.3 | N2 | 7.0B | 20 | |

| 50 | 0.2-0.25 | +9 | 0.3 | N2 | 8.0B | 20 | |

| 20KW | 1 | 55-60 | 0 | 0.8 | N2 | 2.0秒 | 8 |

| 2 | 40-45 | -1 | 0.5 | N2 | 2.0秒 | 8 | |

| 3 | 30-35 | -1 | 0.5 | N2 | 2.5S | 10 | |

| 4 | 25-30 | -2 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-20 | -3 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 16-18 | -3 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 10-12 | -4 | 0.5 | N2 | 3.5S | 14 | |

| 10 | 9.0-10.0 | -5 | 0.5 | N2 | 3.5S | 14 | |

| 12 | 5.0-6.0 | -6 | 0.3 | N2 | 5.0B | 16 | |

| 14 | 4.0-5.0 | -7 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 3.0-4.0 | -7 | 0.3 | N2 | 5.0B | 16 | |

| 18 | 2.0-3.0 | -7 | 0.3 | N2 | 5.0B | 16 | |

| 20 | 1.5-2.0 | -7 | 0.3 | N2 | 6.0B | 18 | |

| 25 | 1.0-1.2 | -7.5 | 0.3 | N2 | 6.0B | 18 | |

| 30 | 0.8-1.0 | -7.5 | 0.3 | N2 | 7.0B | 20 | |

| 40 | 0.5-0.8 | -9 | 0.3 | N2 | 7.0B | 20 | |

| 50 | 0.4-0.6 | -9 | 0.3 | N2 | 8.0B | 20 | |

| 60 | 0.2-0.3 | -9 | 0.3 | N2 | 8.0B | 20 | |

| 30KW | 1 | 55-60 | 0 | 0.8 | N2 | 2.0秒 | 8 |

| 2 | 40-45 | -1 | 0.5 | N2 | 2.0秒 | 8 | |

| 3 | 30-35 | -1 | 0.5 | N2 | 2.5S | 10 | |

| 4 | 25-30 | -2 | 0.5 | N2 | 2.5S | 12 | |

| 5 | 18-25 | -3 | 0.5 | N2 | 3.0S | 14 | |

| 6 | 18-20 | -3 | 0.5 | N2 | 3.0S | 14 | |

| 8 | 15-18 | -4 | 0.5 | N2 | 3.5S | 14 | |

| 10 | 12-15 | -5 | 0.5 | N2 | 3.5S | 14 | |

| 12 | 10-12 | -6 | 0.3 | N2 | 5.0B | 16 | |

| 14 | 8.0-10.0 | -7 | 0.3 | N2 | 5.0B | 16 | |

| 16 | 6.0-8.0 | -7 | 0.3 | N2 | 5.0B | 16 | |

| 18 | 3.0-4.0 | -7 | 0.3 | N2 | 5.0B | 16 | |

| 20 | 2.0-3.0 | -7 | 0.3 | N2 | 6.0B | 18 | |

| 25 | 1.5-2.0 | -7.5 | 0.3 | N2 | 6.0B | 18 | |

| 30 | 0.8-1.0 | -7.5 | 0.3 | N2 | 7.0B | 20 | |

| 40 | 0.5-0.8 | -9 | 0.3 | N2 | 7.0B | 20 | |

| 50 | 0.4-0.6 | -9 | 0.3 | N2 | 8.0B | 20 | |

| 60 | 0.2-0.3 | -9 | 0.3 | N2 | 8.0B | 20 |

アルミニウムのレーザー切断速度は、アルミニウムシートの厚さ、レーザー切断機のパワー、希望する切断品質、特定の切断プロセスパラメータなど、いくつかの要因によって異なります。レーザー切断速度は通常、インチ/分 (IPM) またはメートル/分 (m/分) で測定されます。

薄いアルミニウム シート (厚さ 1mm ~ 10mm) の場合、レーザー切断速度は、機械の出力と切断条件に応じて、数メートル/分 (m/min) から数十メートル/分まで変化します。アルミニウムシートが厚い場合は、適切な切断を確保し、過熱、溶解、バリなどの問題を最小限に抑えるために、切断速度を遅くする必要がある場合があります。これは、アルミニウム シートの材料密度が増加し、材料を貫通して切断するためにより高いレーザー出力が必要になるためです。

具体的な切断速度は、レーザー切断機の性能と希望する効果によって異なります。金属切断専用に設計された高出力レーザー発生器とレーザーカッターを使用すると、より速い切断速度を実現できます。さらに、エッジ仕上げ、精度、正確さなどの要素を含む、希望する切断品質も、選択した切断速度に影響を与える可能性があります。

アルミニウムのレーザー切断について詳しく知りたい場合は、当社にお問い合わせください。当社のエンジニアは、お客様が選択した機械と必要な切断結果に応じて、アルミニウムの切断速度を推奨します。また、さまざまなアルミニウムの厚さと補助ガスのオプションに適した切断速度に関する具体的なガイダンスも提供できます。テスト切断を行い、切断パラメータを調整して、特定の用途と材料の厚さに最適な切断速度を決定するお手伝いをいたします。

アルミニウムのレーザー切断にかかる運用コストは、作業の規模、設計の複雑さ、アルミニウムの厚さ、エネルギー消費量、人件費、その他の諸経費など、さまざまな要因によって異なります。これらのコストは、市場の状況や場所などの要因により、時間の経過とともに変動する可能性があることに注意することが重要です。ただし、アルミニウムのレーザー切断にかかわる各項目のおおよそのコスト範囲は次のとおりです。

上記のコスト範囲はあくまでも概算であり、いくつかの要因によって大幅に異なる可能性があることに留意してください。特定の地域におけるレーザーカットアルミニウムの運用コストに関するより詳細で最新の情報については、地元のサプライヤー、メーカー、または業界の専門家に相談することをお勧めします。

さまざまなレーザー切断機でアルミニウムを切断できますが、レーザー切断機の種類の選択は、アルミニウム素材の特定の要件、厚さ、および意図する用途によって異なります。アルミニウムの切断に一般的に使用されるレーザー切断機をいくつか紹介します。

アルミニウムの切断に関しては、ファイバーレーザーはCO2レーザーよりも優れていることが多いです。ファイバーレーザージェネレーターは、より優れた性能、より速い切断速度、より高いエネルギー効率を提供し、より狭いカーフ幅を実現できます。アルミニウム用のレーザー切断機を選択するときは、希望する切断厚さと生産要件に基づいてレーザーソースの出力を選択する必要があります。 レーザー切断機メーカー 信頼性が高く、高品質の切断ソリューションを確保するには、これらも考慮する必要があります。

レーザー切断は一般にアルミニウムを切断する安全かつ効果的な方法であると考えられていますが、切断プロセスには依然としていくつかのリスクが伴います。これらのリスクを知っておくと、アルミニウムをレーザー切断する際に適切な安全対策を講じることができます。以下に潜在的なリスクをいくつか示します。

これらのリスクを軽減するには、レーザー切断機メーカーが提供する安全ガイドラインに従い、適切な個人用保護具 (PPE) を使用し、適切な換気および排気システムを確保し、包括的な安全プロトコルを実装することが不可欠です。レーザー安全の専門家に相談し、地域の安全規制に従うことで、レーザーによるアルミニウム切断の安全性をさらに向上できます。

アルミニウムとその合金は、その優れた特性により、レーザー切断で一般的な金属材料となっています。あらゆる種類のアルミニウム合金を効果的にレーザー切断できますが、合金によっては他の合金よりも適したものもあります。レーザー切断に適した特定のアルミニウム合金は、必要な切断速度、材料の厚さ、使用するレーザー切断機の種類などの要因によって異なります。レーザーを使用して切断されるアルミニウム合金のいくつかのタイプを次に示します。

レーザーでアルミニウム合金を切断する場合、その特定の組成、厚さ、その他の要因を考慮する必要があります。合金が異なると、最良の結果を得るためにレーザー出力、切断速度、アシストガスを調整する必要がある場合があります。特定の要件に基づいた詳細なアドバイスについては、レーザー切断機のメーカーまたはレーザー切断サービスプロバイダーに相談することをお勧めします。

レーザーでアルミニウムを切断するときに最も一般的に使用されるガスは窒素 (N2) です。窒素は不活性ガスであり、切断中にアルミニウムと反応したり酸化を引き起こしたりしません。切断領域の周囲に酸素のない環境を作り出し、切断端に酸化層が形成されるのを防ぎます。アルミニウムのレーザー切断の補助ガスとして窒素を使用すると、いくつかの利点があります。

アルミニウムのレーザー切断には窒素が最も一般的に使用される補助ガスですが、特定の要件や用途に応じて、圧縮空気や酸素などの他のガスも使用できます。薄いアルミニウムシートの場合、圧縮空気はコスト効率の高いオプションですが、酸素は切断速度を速めることができますが、酸化が進んだり、エッジの品質が粗くなったりする可能性があります。

アシストガスの選択は、希望するエッジ品質、切断速度、材料の厚さ、レーザー切断機メーカーの特定の機能と推奨事項などの要因によって異なります。アルミニウム切断のニーズに最適なアシストガスを決定するには、アルミニウム レーザー切断機メーカーまたはレーザー切断の専門家に相談することをお勧めします。

アルミニウムの特殊な特性と特性により、切断に関してはいくつかの課題が発生する可能性があります。アルミニウムの切断が難しい理由は次のとおりです。

これらの課題を克服するには、レーザーでアルミニウムを切断するときに特定の技術とパラメータが必要になることがよくあります。これには、より高いレーザー出力の使用、焦点距離とビーム品質の最適化、適切なアシストガスの選択、適切な冷却およびエアアシストシステムの実装、ワークピースの設計と固定具の検討などが含まれます。アルミニウムの切断用に特別に設計されたレーザー切断機と切断パラメータは、望ましい切断結果を効率的に達成するのに役立ちます。

適切な安全予防措置が講じられ、適切な操作手順に従っている場合、レーザー切断アルミニウムは一般に安全であると考えられています。適切な安全ガイドラインに従い、必要な安全対策を講じることは、潜在的なリスクを軽減するのに役立ちます。アルミニウムのレーザー切断の安全性については、次のような考慮事項があります。

アルミニウムのレーザー切断の安全性を確保するには、地域の規制とガイドラインに従い、徹底的なリスク評価を実施し、適切な安全装置を提供し、安全な作業環境を維持することをお勧めします。レーザーの安全性または労働安全衛生の専門家に相談することも、特定の状況に対する貴重なガイダンスを提供する可能性があります。

レーザー切断技術における長年の経験により、当社は専門知識を磨き、お客様独自のニーズに合わせた最先端のソリューションを提供しています。当社の熟練したエンジニアと技術者のチームは、お客様の特定の用途に最適なレーザー切断機を確実に提供するための深い知識を持っています。

AccTek Laser では、お客様と強固な関係を築いています。当社の専任サポート チームは、お客様のレーザー切断機が今後何年にもわたって最高の状態で稼働し続けるよう、迅速なサポートとアフター サービスを提供します。お客様の満足は当社の最優先事項であり、あらゆる段階でお客様をサポートします。

品質は当社の製造工程の要です。すべてのレーザー切断機は厳格にテストされ、厳格な品質管理基準に準拠しているため、お客様が受け取る製品は業界最高のベンチマークを満たしています。当社は品質にこだわり、常に安定した性能を発揮し、完璧な切断を実現する機械をお届けします。

当社は、今日の競争の激しい環境においてコスト効率が重要であることを理解しています。当社のレーザー切断機は、ダウンタイムを最小限に抑え、運用コストを削減しながら生産性と効率を最大化することで、投資に対して優れた価値を提供します。

この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

Cookie 設定の設定を保存できるように、絶対に必要な Cookie を常に有効にする必要があります。

この Cookie を無効にすると、お客様の設定を保存できなくなります。つまり、この Web サイトにアクセスするたびに、Cookie を再度有効または無効にする必要があります。

このウェブサイトは Google Analytics を使用して、サイトへの訪問者数や最も人気のあるページなどの匿名情報を収集します。

この Cookie を有効にしておくと、Web サイトの改善に役立ちます。

設定を保存できるように、最初に必ず必要な Cookie を有効にしてください。

Aluminum Laser Cutting Machine に対するレビュー4件

パトリシア –

効率的で信頼性の高いアルミニウム レーザー カッターは、薄いアルミニウム シートを簡単に処理し、一貫した切断品質を保証します。

マルティナ –

この機械の精度は抜群で、アルミニウム加工プロジェクトにきれいで正確な切断を提供します。

ベンス –

切断作業中のレーザー切断機の安定性により、信頼性の高いパフォーマンスが保証され、生産性が向上します。

ハッサン –

アルミニウム レーザー切断機では精度と速度が融合し、アルミニウム切断のニーズに対して効率的で一貫した結果を提供します。