この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

この機械には強力な CO2 レーザー管が装備されており、アクリル、木材、皮革、布地、ガラスなどのさまざまな素材に正確かつ効率的な切断と彫刻を行うことができます。高出力レーザーチューブにより、きれいで正確なカットと滑らかなエッジが保証されると同時に、詳細な彫刻も可能になるため、複雑なデザインや産業用途に適しています。

高精度 CO2 レーザー ヘッドが選択され、レーザー ビームが集束光学系およびノズルと正確に位置合わせされることを保証するレッド ドット位置決め機能が備えられています。正確なレーザービームは、一貫した均一な切断結果をもたらします。さらに、CO2 レーザー ヘッドには高さ制御機能が装備されており、一貫した焦点を確保し、材料の厚さの変化や表面の凹凸を補正します。

この機械には高度なモーション システムが装備されており、切断や彫刻中のレーザー ヘッドのスムーズかつ正確な動きを保証します。この正確なモーション制御により、きれいでシャープなカットが可能になると同時に、さまざまな素材への詳細で複雑な彫刻も可能になります。

この機械には、精度に優れた台湾 HIWIN ガイド レールが装備されています。 HIWIN は厳しい公差に従って製造されており、スムーズで安定した直線運動を保証します。このレベルの精度は、特に複雑なデザインや細かい部分を扱う場合に、正確で一貫したレーザー切断に役立ちます。さらに、HIWIN レールは摩擦を最小限に抑えるように設計されており、スムーズで静かな動きを実現します。

このマシンは、強力なパワーと信頼性の高いパフォーマンスを備えたステッピングモーターを採用しており、マシンの正常な動作を保証します。ステッピング モーターはコスト効率が高いだけでなく、可動部品を正確に制御し、高品質のレーザー切断と光学部品の安定した位置決めを保証し、信頼性の高い効率的な動作を実現します。

この機械には、より細く、より安定したレーザービームを生成できる高品質の光学系が装備されており、複雑なデザインやデリケートな素材でも正確な切断パスときれいなエッジを確保できます。さらに、高品質の光学系によりビームの発散と損失が低減され、エネルギー効率が向上します。

| モデル | AKJ-6040 | AKJ-6090 | AKJ-1390 | AKJ-1610 | AKJ-1810 | AKJ-1325 | AKJ-1530 |

|---|---|---|---|---|---|---|---|

| 作業領域 | 600×400mm | 600×900mm | 1300×900mm | 1600×1000mm | 1800×1000mm | 1300×2500mm | 1500×3000mm |

| レーザーの種類 | CO2レーザー | ||||||

| レーザーパワー | 80-300W | ||||||

| 電源 | 220V/50HZ、110V/60HZ | ||||||

| 切削速度 | 0~20000mm/分 | ||||||

| 彫刻速度 | 0~40000mm/分 | ||||||

| 最小線幅 | ≤0.15mm | ||||||

| 位置精度 | 0.01mm | ||||||

| 繰り返し精度 | 0.02mm | ||||||

| 冷却システム | 水冷 | ||||||

| レーザーパワー | 切削速度 | 3mm | 5mm | 8mm | 10mm | 15mm | 20mm |

|---|---|---|---|---|---|---|---|

| 25W | 最高切削速度 | 10~20mm/s | 5~10mm/s | 2~5mm/s | 1~3mm/s | 0.5~1mm/s | 0.3~0.8mm/s |

| 最適な切断速度 | 5~10mm/s | 3~6mm/s | 1~3mm/s | 0.5~2mm/s | 0.3~0.8mm/s | 0.2~0.5mm/s | |

| 40W | 最高切削速度 | 20~30mm/s | 10~15mm/s | 4~8mm/s | 2~4mm/s | 1~2mm/s | 0.5~1mm/s |

| 最適な切断速度 | 10~15mm/s | 5~10mm/s | 2~4mm/s | 1~2mm/s | 0.5~1mm/s | 0.3~0.8mm/s | |

| 60W | 最高切削速度 | 30~40mm/s | 15~20mm/s | 6~10mm/s | 3~6mm/s | 1.5~3mm/s | 1~1.5mm/s |

| 最適な切断速度 | 15~20mm/s | 8~12mm/s | 3~6mm/s | 1.5~3mm/s | 1~1.5mm/s | 0.5~1mm/s | |

| 80W | 最高切削速度 | 40~50mm/s | 20~25mm/s | 8~12mm/s | 4~8mm/s | 2~4mm/s | 1~2mm/s |

| 最適な切断速度 | 20~25mm/s | 10~15mm/s | 4~8mm/s | 2~4mm/s | 1~2mm/s | 0.5~1mm/s | |

| 100W | 最高切削速度 | 50~60mm/s | 25~30mm/s | 10~15mm/s | 5~10mm/s | 2.5~5mm/s | 1~2.5mm/s |

| 最適な切断速度 | 25~30mm/s | 12~18mm/s | 5~10mm/s | 2.5~5mm/s | 1~2.5mm/s | 0.5~1.5mm/s | |

| 130W | 最高切削速度 | 60~70mm/s | 30~35mm/s | 15~20mm/s | 10~15mm/s | 5~10mm/s | 2.5~5mm/s |

| 最適な切断速度 | 30~35mm/s | 20~25mm/s | 10~15mm/s | 5~10mm/s | 2.5~5mm/s | 1~2.5mm/s | |

| 150W | 最高切削速度 | 70~80mm/s | 35~40mm/s | 20~25mm/s | 15~20mm/s | 10~15mm/s | 5~10mm/s |

| 最適な切断速度 | 35~40mm/s | 30~35mm/s | 15~20mm/s | 10~15mm/s | 5~10mm/s | 2.5~5mm/s | |

| 180W | 最高切削速度 | 80~90mm/s | 40~45mm/s | 25~30mm/s | 20~25mm/s | 15~20mm/s | 10~15mm/s |

| 最適な切断速度 | 40~45mm/s | 35~40mm/s | 20~25mm/s | 15~20mm/s | 10~15mm/s | 5~10mm/s | |

| 200W | 最高切削速度 | 90~100mm/s | 45~50mm/s | 30~35mm/s | 25~30mm/s | 20~25mm/s | 15~20mm/s |

| 最適な切断速度 | 45~50mm/s | 40~45mm/s | 25~30mm/s | 20~25mm/s | 15~20mm/s | 10~15mm/s |

| 切断工程 | レーザー切断 | CNCルーティング | スコアとスナップ | 鋸切断 |

|---|---|---|---|---|

| 精度 | 高い | 高い | 適度 | 適度 |

| 切削速度 | 速い | 適度 | 遅い | 適度 |

| 複雑なカット | 素晴らしい | 素晴らしい | 限定 | 限定 |

| 発熱 | 端が溶けたり変色したりすることがあります | 発熱なし | 熱蓄積のリスクが最小限 | 発生した熱により溶解やひび割れが発生する可能性がある |

| 材料廃棄物 | 最小限 | 最小限 | 適度 | 適度 |

| 必要な専門知識 | 専門知識 | プログラミングとセットアップが必要 | 最小限 | 適度 |

| エッジ品質 | クリーンで最小限の溶解 | クリーンで最小限の溶解 | スコアラインのラフ | 仕上げが必要な場合があります |

| 材料の多様性 | 様々な材料を切断可能 | さまざまな材料に対応可能 | ポリカーボネートに限定 | 様々な厚さに対応可能 |

| 設定時間 | 適度 | 適度 | 最小限 | 最小限 |

| 安全性 | 目の保護が必要 | 目の保護が必要 | 最小限の保護 | 目と手の保護 |

| 費用対効果 | 高い | 小規模プロジェクトでは費用が高くなる可能性がある | 安価な | 適度 |

| 厚手のシートに適しています | はい | はい | 薄いシートに限定 | はい |

| ノイズ | 低い | 適度 | 低い | 高い |

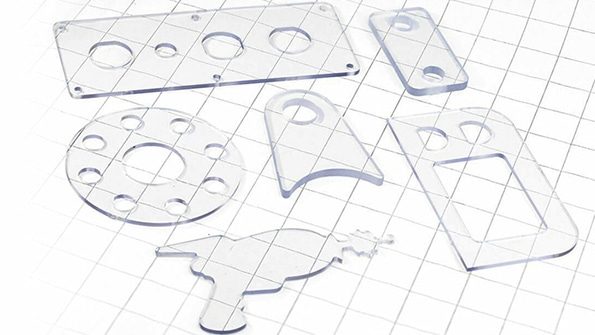

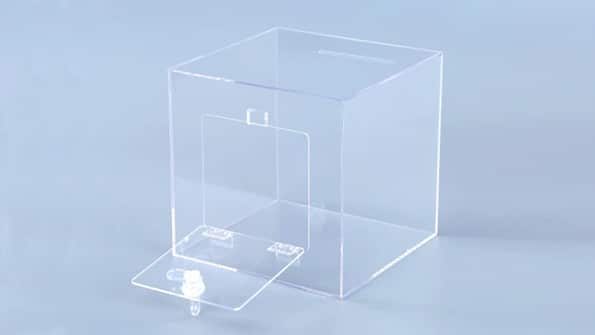

はい、ポリカーボネートはレーザーで切断できます。レーザー切断は、ポリカーボネート シートを切断する一般的かつ効果的な方法です。ポリカーボネートは、透明性、耐衝撃性、他のプラスチックに比べて融点が比較的低いため、レーザー切断に特に適しています。

レーザー切断では、高エネルギーのレーザー ビームを使用して、所定の経路に沿って材料を溶かしたり、気化させたり、燃やしたりします。焦点を絞ったレーザー ビームが切断ポイントで材料を加熱し、材料を溶かしたり気化させたりして、切り込みを入れます。レーザー切断の精度と正確さは、ポリカーボネート シートに複雑なデザイン、形状、パターンを作成するのに最適です。

レーザー切断には、高精度、複雑な設計、最小限の工具摩耗、材料の無駄の削減などの利点があります。ただし、ポリカーボネートをレーザー切断する場合は、安全性と品質を確保しながら望ましい結果を達成するために、適切な機器、専門知識、安全対策を講じることが重要です。

はい、ポリカーボネートは加熱すると膨張します。ほとんどの素材と同様、ポリカーボネートは温度が上昇すると熱膨張します。これは、ポリカーボネートがより高い温度にさらされると、その分子がより動的になり、より自由に動くようになり、材料のサイズが増大することを意味します。

膨張の度合いは、材料の熱膨張係数 (CTE) によって決まります。これは、材料の寸法が温度によってどの程度変化するかの尺度です。ポリカーボネートの熱膨張の度合いは、ポリカーボネートの特定のグレード、初期温度、ポリカーボネートが受ける温度変化などの要因によって左右されます。ポリカーボネートが加熱されると、材料内の分子結合がより激しく振動し、材料分子がさらに離れるため、膨張が起こります。

温度変化が大きい用途にポリカーボネートを使用する場合は、熱膨張を考慮することが重要です。ポリカーボネートシートは温度変化を受ける窓ガラスシステムに使用される可能性があるため、これは建築において特に重要です。適切な設計と設置技術は、熱膨張に対応し、反りや構造的損傷などの問題を防ぐのに役立ちます。

はい、適切な予防措置を講じないと、レーザー切断時にポリカーボネートが割れることがあります。ポリカーボネートは比較的融点の低い熱可塑性材料で、熱に敏感です。レーザー切断機によって発生する高熱にさらされると、切断条件が適切に制御されていない場合、溶けたり、変形したり、割れたりすることがあります。

ポリカーボネートはレーザーカットが可能ですが、適切な予防措置を講じないと割れる恐れがあります。レーザー出力とカット速度を調整し、エアアシストやマスキングなどの適切な技術を使用することで、破損の可能性を最小限に抑え、ポリカーボネートシートをきれいで正確にカットすることができます。ポリカーボネートのレーザーカットの経験がない場合は、この材料の取り扱いに詳しい専門家に相談することをお勧めします。 レーザー切断機.

ポリカーボネートは、ある程度レーザー加工できる熱可塑性材料です。ポリカーボネートのレーザー加工では、高エネルギーのレーザー ビームを使用して材料を切断、彫刻、またはマーキングします。ただし、ポリカーボネートのレーザー加工性能は、使用するレーザーの種類、材料の厚さ、希望する結果など、いくつかの要因によって異なります。

ポリカーボネートには、レーザー加工に最適ないくつかの特性があります。

レーザー システムや技術が異なれば、ポリカーボネートの加工における成功の度合いも異なる可能性があることに注意してください。出力、速度、焦点距離、ビーム焦点などのレーザーパラメータは、当面の特定のタスクに合わせて最適化する必要があります。特定の用途向けにポリカーボネートのレーザー加工を検討している場合は、レーザー加工を専門とする専門家またはレーザー カッターのメーカーに相談して、ニーズに最適な方法と装置を決定することをお勧めします。

ポリカーボネート シートのレーザー切断では、レーザー ビームを使用して、所定の経路に沿って材料を蒸発または溶解し、正確できれいな切断を行います。ここでは、ポリカーボネート シートをレーザー カットする方法についてのステップバイステップ ガイドを示します。

正確な手順と設定は、主に使用するレーザーの種類とモデルに応じて異なる場合があります。特定のレーザー切断機とポリカーボネート材料については、必ず製造元のガイドラインと推奨事項を参照し、切断プロセス全体を通じて適切な安全対策を講じてください。

適切な予防措置を講じ、プロセスを進める際に材料の特性を慎重に考慮すれば、ポリカーボネートのレーザー切断は安全です。ただし、ポリカーボネートのレーザー切断プロセスを安全に行うためには、留意すべき重要な考慮事項がいくつかあります。

これらの安全上の注意事項とガイドラインに従うことで、ポリカーボネートのレーザー切断に伴うリスクを最小限に抑え、オペレーターと装置にとって安全な作業環境を確保できます。レーザー切断を初めて使用する場合、または新しい材料を扱う場合は、経験豊富な専門家またはレーザー切断の安全専門家の指導を受けることを検討してください。

アクリルとポリカーボネートのレーザー切断は、さまざまな製品やコンポーネントを製造するための 2 つの一般的なプロセスです。どちらの材料も透明なプラスチックですが、レーザーでの切断方法に影響する異なる特性があります。レーザーカットされたアクリルとポリカーボネートの主な違いは次のとおりです。

結論として、アクリルとポリカーボネートはどちらもレーザーカットできますが、ポリカーボネートは融点と靭性が高いため、特有の課題があります。アクリルは一般的にカットが簡単できれいですが、ポリカーボネートをレーザーカットする場合は、反りやひび割れなどの問題を回避するためにパラメータを慎重に調整する必要があります。最高のカット結果を得るには、メーカーのガイドラインに従い、テストカットを実行し、各材料の特定の特性について経験することが重要です。

ポリカーボネートのレーザー切断は、切断プロセス中に放出される煙や粒子により環境に影響を与える可能性があります。ポリカーボネートは熱可塑性材料であり、高温にさらされると煙や揮発性有機化合物(VOC)を放出する可能性があります。 CO2レーザー切断機これらの排出物は大気汚染の一因となり、屋内外の空気の質に悪影響を及ぼします。ポリカーボネートをレーザー切断する際には、次のような環境上の考慮事項に留意してください。

ポリカーボネートをレーザー切断する際の潜在的な環境上の危険を最小限に抑えるには、次の点を考慮してください。

レーザーでポリカーボネートを切断すると、煙や粒子が放出され、環境に影響を与える可能性があります。適切な換気、空気ろ過、責任ある廃棄物管理を実施することで、これらの影響を軽減し、環境に配慮した方法でレーザー切断作業を確実に行うことができます。レーザー切断プロセスの環境への影響が依然として懸念される場合は、コンプライアンスを確保し危険を最小限に抑えるために、環境の専門家や規制当局に相談することをお勧めします。

レーザー切断技術における長年の経験により、当社は専門知識を磨き、お客様独自のニーズに合わせた最先端のソリューションを提供しています。当社の熟練したエンジニアと技術者のチームは、お客様の特定の用途に最適なレーザー切断機を確実に提供するための深い知識を持っています。

AccTek Laser では、お客様と強固な関係を築いています。当社の専任サポート チームは、お客様のレーザー切断機が今後何年にもわたって最高の状態で稼働し続けるよう、迅速なサポートとアフター サービスを提供します。お客様の満足は当社の最優先事項であり、あらゆる段階でお客様をサポートします。

品質は当社の製造工程の要です。すべてのレーザー切断機は厳格にテストされ、厳格な品質管理基準に準拠しているため、お客様が受け取る製品は業界最高のベンチマークを満たしています。当社は品質にこだわり、常に安定した性能を発揮し、完璧な切断を実現する機械をお届けします。

当社は、今日の競争の激しい環境においてコスト効率が重要であることを理解しています。当社のレーザー切断機は、ダウンタイムを最小限に抑え、運用コストを削減しながら生産性と効率を最大化することで、投資に対して優れた価値を提供します。

この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

Cookie 設定の設定を保存できるように、絶対に必要な Cookie を常に有効にする必要があります。

この Cookie を無効にすると、お客様の設定を保存できなくなります。つまり、この Web サイトにアクセスするたびに、Cookie を再度有効または無効にする必要があります。

このウェブサイトは Google Analytics を使用して、サイトへの訪問者数や最も人気のあるページなどの匿名情報を収集します。

この Cookie を有効にしておくと、Web サイトの改善に役立ちます。

設定を保存できるように、最初に必ず必要な Cookie を有効にしてください。

Polycarbonate Laser Cutting Machine に対するレビュー4件

ノラ –

当社の CO2 レーザー カッターによる高品質な職人技。信頼性が高く、多用途で、業務全体の効率を高めます。

トマソ –

当社のレーザー マシンは信頼性の高いパフォーマンスを発揮します。その精度と速度により、プロジェクトをスムーズに実行できます。

サウド –

当社の CO2 レーザー カッターは、優れた価値提案を提供します。耐久性があり、効率的で、パフォーマンスの面で期待を上回ります。

アハメド –

当社のレーザー切断機は優れた切断能力を備えています。高速かつ正確で、一貫して優れた結果をもたらします。