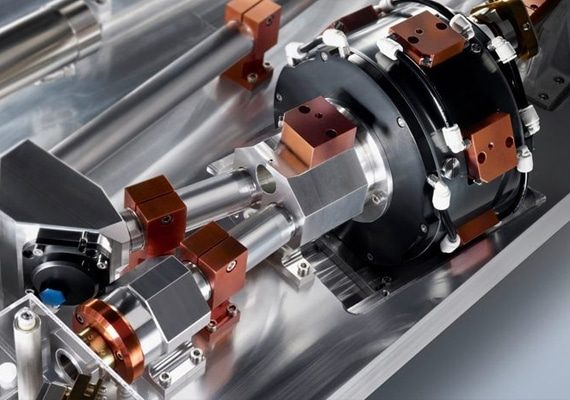

当社のレーザー溶接機には、優れたビーム品質を保証する高品質のレーザー ジェネレーターが搭載されており、小さくて集中したスポット サイズで正確かつ効率的な溶接を実現します。1500 W から 3000 W までの出力オプションを備えた当社のレーザー溶接機は、さまざまな溶接ニーズに対応し、品質を損なうことなく最適な生産性を保証します。

信頼性を念頭に置いて設計された当社のレーザー溶接機は、効率的な水冷システムを備えており、一貫したパフォーマンスを確保し、レーザー発生器の寿命を延ばします。高度な水冷技術により、長期間の稼働でも安定した信頼性の高い溶接結果を保証します。

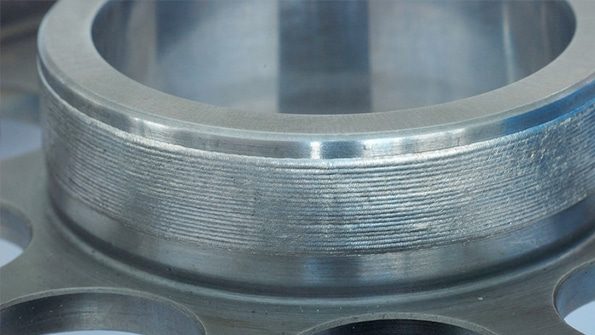

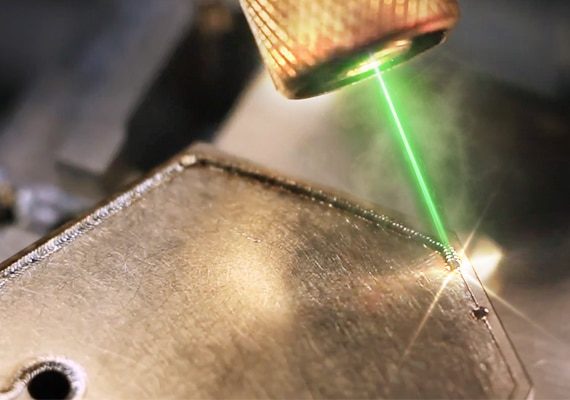

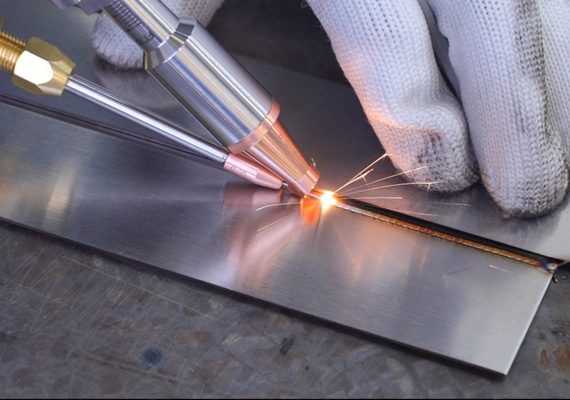

当社のレーザー溶接機は優れたビーム品質を備えており、焦点を合わせた正確なレーザースポットを生成します。この機能により、異なる材質や厚さの溶接を高精度かつ効率的に行うことができ、スパッタを低減し、熱影響部を最小限に抑えることができます。

当社のレーザー溶接機のビーム伝達システムは、柔軟でフレキシブルな光ファイバーケーブルを利用しており、自動生産ラインやロボットシステムに簡単に統合できるため、さまざまな溶接作業に柔軟かつ簡単に適応できます。この柔軟性により、ワークフローの効率が向上し、さまざまな製造設定にシームレスに適応します。

当社のレーザー溶接機は、溶接プロセスを完全に制御できるユーザーフレンドリーな制御インターフェイスを備えています。電力、パルス持続時間、溶接速度、焦点位置などの溶接パラメータを簡単に調整およびプログラムして、特定の溶接要件に最適な結果を得ることができます。

当社のレーザー溶接機には、エンクロージャ、インターロック システム、安全センサーなどの包括的な安全機能が装備されています。これらの対策により、オペレーターがレーザー光線にさらされる可能性から保護され、安全な作業環境が作成されます。

| モデル | AKH-1500 | AKH-2000 | AKH-3000 | AKH-6000 |

| レーザーパワー | 1500W | 2000W | 3000W | 6000W |

| 調整可能な電力の範囲 | 1-100% | |||

| レーザー波長 | 1080nm | |||

| 作業の方法 | 連続/変調 | |||

| 冷却方法 | 水冷 | |||

| 電力需要 | AC220V±5%/50Hz | |||

| 作業環境温度 | 15〜35℃ | |||

| 作業環境湿度 | < 70%(結露なし) | |||

| レーザー出力 (W) | 溶接フォーム | 厚さ (mm) | 溶接速度(mm/s) | デフォーカス量 | 保護ガス | ブロー法 | 流量(L/min) | 溶接効果 |

|---|---|---|---|---|---|---|---|---|

| 1000 | 突合せ溶接 | 0.5 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 20~30 | -1~1 | アル | 同軸/近軸 | -1.0 | 完全溶接 | |

| 1500 | 突合せ溶接 | 0.5 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 2000 | 突合せ溶接 | 0.5 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 20~30 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 3000 | 突合せ溶接 | 0.5 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 4 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 側面 | レーザー溶接 | TIG溶接 | ミグ溶接 |

|---|---|---|---|

| 溶接速度 | 溶接速度が非常に速い | レーザー溶接より遅いですが、正確できれいです | TIG溶接よりも早く、短納期生産に適しています。 |

| 入熱量 | 低入熱 | 低~中熱入力 | 中~高熱入力 |

| 溶接品質 | 歪みや欠陥が最小限に抑えられた優れた溶接品質 | 低入熱で優れた溶接品質を実現し、歪みを低減 | 良好な溶接品質を得るには、溶接後の清掃が必要になる場合があります |

| 必要なスキル | レーザー溶接の専門知識を持つ熟練オペレーターが必要 | 手と目の調整に優れた熟練したオペレーターが必要 | 学びやすく、初心者に適しています |

| 充填材 | 用途に応じて充填材が必要な場合と必要ない場合があります | 充填材が必要です | 溶接にはフィラーワイヤーが必要です |

| 溶接雰囲気 | 真空または不活性ガス環境で実行可能 | 溶接部を保護するためにシールドガス (通常はアルゴン) が必要です | 溶接部を保護するためにシールドガス (通常はアルゴン) が必要です |

| アプリケーション | 精密溶接、微細溶接、熱に弱い材料に最適 | 自動車、航空宇宙、パイプ溶接などのさまざまな用途に使用されます。 | 多用途、さまざまな金属加工用途に使用可能 |

| 溶接位置 | あらゆるポジションに適しています | あらゆるポジションに適しています | あらゆるポジションに適しています |

| 効率 | 高い溶接効率 | 中程度の溶接効率 | 高い溶接効率 |

| 料金 | 一般的にはより高価です | 中程度のコスト | 経済的 |

| オートメーション | 容易に自動化して大量生産が可能 | 半自動および手動溶接タスク | 簡単に自動化して大量生産が可能 |

| 溶接歪み | 最小限の歪み | 最小限の歪み | 中程度の歪み |

| 関節の準備 | 正確なジョイントの準備が必要 | 正確なジョイントの準備が必要 | 関節の準備の多少の変動を許容できる |

| 環境と安全 | レーザー光線への曝露には注意が必要 | アーク溶接と紫外線照射に対する注意が必要 | 溶接ヒュームとガスへの暴露に対する予防措置が必要 |

注意: 炭素鋼の溶接の具体的な特性と結果は、溶接パラメータ、材料の厚さ、接合部の設計によって異なる場合があることに留意することが重要です。また、炭素鋼に対する特定の溶接方法の適合性は、用途とプロジェクトの要件によって異なります。

はい、レーザー溶接は炭素鋼の溶接に使用できます。炭素鋼は、レーザー技術を使用して最も一般的に溶接される金属の 1 つです。レーザー溶接は、炭素鋼コンポーネントを接合する効率的で広く使用されている方法です。特に精密溶接用途に適しており、歪みや欠陥を最小限に抑えた高品質の溶接を実現します。

レーザー溶接では、焦点を絞ったレーザービームを使用して炭素鋼のワークピースの端を加熱して溶かし、両側の溶融金属を融合させて強力で信頼性の高い溶接を形成します。レーザービームによって生成される強力なエネルギーにより炭素鋼が急速に加熱されるため、高速溶接が可能になり、熱影響部が最小限に抑えられます。

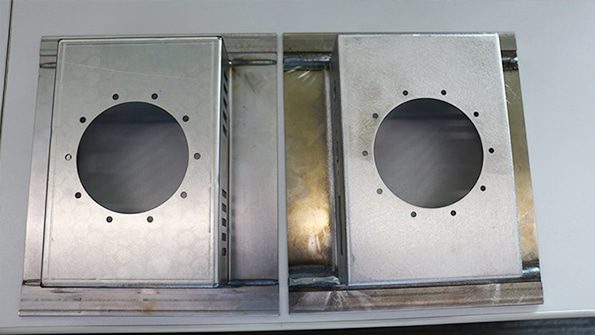

炭素鋼のレーザー溶接は、過度の熱入力なしに十分な溶け込みを実現できます。これにより、熱影響部 (HAZ) を最小限に抑え、周囲の材料の変形や反りのリスクを軽減できます。さらに、レーザー溶接はさまざまな溶接姿勢で実行できるため、自動車、航空宇宙、電子機器、金属加工などの業界の幅広い用途に適しています。高い溶接速度を実現できることと自動化の可能性も、産業環境での人気に寄与しています。

炭素鋼レーザー溶接機のコストは、機械の出力、仕様、ブランド、自動化機能、追加アクセサリなど、いくつかの要因によって大きく異なります。一般的に、レーザー溶接機は、その高度な技術と精密機能により、特に自動化されているものは、大きな投資と見なされます。

基本的なエントリーレベル 1500wレーザー溶接機 価格は$3,000~$4,000です。自動化機能付きレーザー溶接ロボットは$15,000~$50,000で、自動車、航空宇宙、重金属加工などの業界でよく使用される高負荷溶接作業に対応できます。上記の価格は概算であり、一般的な目安としてご利用ください。

レーザー溶接機に投資する際には、溶接プロジェクトの特定の要件と必要な機能を考慮する必要があります。さらに、機械の購入コストに加えて、設置、トレーニング、メンテナンスコストなどの追加コストも含まれます。詳細で正確な価格情報を入手したい場合は、 お問い合わせ 直接お問い合わせください。AccTek Laser のエンジニアが、お客様の特定の要件と予算の制約に基づいて詳細な見積りを提供します。

炭素鋼のレーザー溶接には多くの利点がありますが、この溶接方法にはいくつかの欠点と課題もあります。炭素鋼をレーザー溶接する場合の主な欠点は次のとおりです。

これらの欠点にもかかわらず、レーザー溶接は依然として炭素鋼にとって価値のある溶接方法であり、精度、速度、溶接品質の点で多くの利点をもたらします。適切なトレーニング、プロセスの最適化、機器の選択によってこれらの課題に対処すると、炭素鋼のレーザー溶接の利点を最大限に引き出すことができます。

効果的にレーザー溶接できる炭素鋼の厚さは、レーザー出力、ビーム品質、溶接速度、特定のレーザー溶接設定などのさまざまな要因によって決まります。一般に、レーザー溶接は、薄肉から中厚の炭素鋼板の溶接に適しています。

レーザー溶接は通常、厚さ 0.5mm ~ 4mm の薄い炭素鋼板に非常に効果的です。この範囲内で、レーザー溶接は最小限の熱入力で正確できれいな溶接を実現し、変形のリスクを減らし、材料の構造的完全性を維持します。炭素鋼の厚さが厚くなるにつれて、レーザー溶接の限界がより明らかになります。より厚い炭素鋼材料 (通常 4mm ~ 10mm) の場合、レーザー溶接はまだ機能しますが、十分な浸透と融合を実現するには、複数の溶接またはより高いレーザー出力が必要です。炭素鋼の厚さが 10mm を超えると、レーザー溶接の効率と実用性が低下し始めます。非常に厚い炭素鋼部品をレーザーで溶接することは、従来の深さの減少と周囲の材料からの熱放散の増加により、より困難になります。

従来のレーザー溶接の能力を超える非常に厚い炭素鋼セクションの場合、レーザー溶接の限界がより明らかになる可能性があります。このような場合、サブマージ アーク溶接 (SAW) やガスメタル アーク溶接 (GMAW) などのアーク溶接プロセスなどの代替溶接方法を使用できます。これらの方法の方が、深い溶接溶け込みと適切な溶融を達成するのにより適している可能性があります。さらに、厚い部分を溶接する場合は、ジョイントの設計、ジョイントの取り付け、および適切なプロセスパラメータを考慮することで、必要な品質と強度を備えた溶接を確実に成功させることができます。

レーザー溶接が進歩するにつれて、効果的にレーザー溶接できる炭素鋼の厚さの範囲は拡大する可能性があります。ただし、非常に厚い炭素鋼の場合は、特定のプロジェクト要件に基づいて最も適切な溶接方法を決定するために、溶接の専門家に相談して実行可能性調査を行うことが常に推奨されます。

炭素鋼のレーザー溶接では、シールド ガスとアシスト ガスという 2 つの主な種類のガスが一般的に使用されます。これらのガスはさまざまな目的を果たし、溶接プロセスの成功に貢献します。ガスの選択は、特定のレーザー溶接設定と必要な溶接特性によって異なります。

ガス、流量、シールドガスとアシストガスの特定の組み合わせの選択は、材料の厚さ、レーザー出力、溶接速度、望ましい溶接品質などの要因によって異なります。溶接プロセス中に効果的かつ一貫したガスシールドを維持するには、ガスの流れとノズルの設計もそれに応じて調整する必要があります。適切なガスの選択と流量制御は、炭素鋼で高品質のレーザー溶接を実現し、溶接プロセス中の潜在的な問題を最小限に抑えるのに役立ちます。

レーザー溶接技術における長年の経験により、当社は専門知識を磨き、お客様固有のニーズに合わせた最先端のソリューションを提供してきました。当社の熟練したエンジニアと技術者のチームは、お客様の特定の用途に最適なレーザー溶接機を確実に入手できるよう深い知識を持っています。

AccTek Laser では、お客様との強力な関係を構築しています。当社の専任サポートチームは、お客様のレーザー溶接機を今後何年にもわたって最高の状態で稼働し続けるために、迅速なサポートとアフターサービスを提供します。お客様のご満足が当社の最優先事項であり、あらゆる段階でお手伝いさせていただきます。

品質は当社の製造プロセスの基礎です。すべてのレーザー溶接機は厳格にテストされ、厳格な品質管理基準に準拠しているため、お客様が受け取る製品が業界の最高水準のベンチマークを確実に満たしていることが保証されます。当社の品質へのこだわりにより、一貫した性能を発揮し、毎回完璧な溶接を実現する機械が確実に得られます。

当社は、今日の競争の激しい環境においてコスト効率が重要であることを理解しています。当社のレーザー溶接機は、ダウンタイムを最小限に抑え、運用コストを削減しながら生産性と効率を最大化することで、投資に対して優れた価値を提供します。

Carbon Steel Laser Welding Machine に対するレビュー4件

セルマ –

一貫したパフォーマンスと最小限のダウンタイム。溶接品質と生産性が向上します。期待を超えます。

ゲオルギ –

溶接作業に革命を起こします。時間とリソースを節約します。産業用途に強くお勧めします。

マテオ –

効率的で使いやすい。さまざまな溶接用途に最適です。生産性と精度が向上します。

アーラヴ –

複雑な溶接も楽々とこなします。信頼性の高いパフォーマンス、最小限のメンテナンス。溶接ワークショップに欠かせないアイテムです。