この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

有名ブランドのレーザージェネレータ(Raycus、JPT、Reci、Max、IPG)を使用することで、高い光電変換率によりレーザー出力が確保され、溶接効果が向上します。AccTek は、顧客のニーズに合わせてさまざまな構成を設計できます。

工業用水冷却器はコア光路コンポーネントの熱放散を確実にし、溶接機が一貫した溶接品質を提供できるようにし、溶接自体の全体的な品質を向上させるのに役立ちます。また、ファイバーレーザー溶接機のダウンタイムを短縮することで、溶接出力を向上させることができます。さらに、優れた工業用水冷却器は、レーザー溶接機の耐用年数を延ばすこともできます。

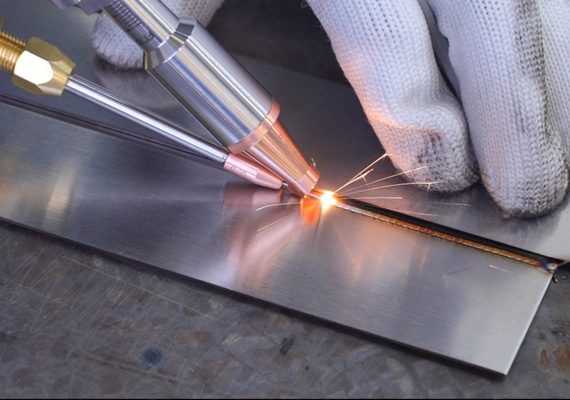

レーザー溶接ガンは人間工学に基づいて設計されており、形状が軽く、持ちやすく、制御と操作が簡単です。手持ち式溶接ガンは持ちやすく、あらゆる角度で操作できるため、溶接がより便利で柔軟になります。

AccTek は、高性能で直感的で使いやすいオペレーティング システムを提供します。機械加工部品の公差範囲と溶接幅を拡大し、より優れた溶接形成結果を提供します。オペレーティング システムは、中国語、英語、韓国語、ロシア語、ベトナム語、およびその他の言語をサポートしています。

| モデル | AKH-1000 | AKH-1500 | AKH-2000 | AKH-3000 |

| レーザーパワー | 1000W | 1500W | 2000W | 3000W |

| レーザーの種類 | ファイバーレーザー | |||

| 調整可能な電力の範囲 | 1-100% | |||

| レーザー波長 | 1080nm | |||

| 作業の方法 | 連続/変調 | |||

| 速度範囲 | 0~120mm/秒 | |||

| 繰り返し精度 | ±0.01mm | |||

| 溶接ギャップ要件 | ≤0.5mm | |||

| 冷却水 | 工業用サーモスタット水タンク | |||

| 材料 | 溶接フォーム | 厚さ (mm) | レーザー出力 (W) | 溶接速度(mm/s) | デフォーカス量 | 保護ガス | ブロー法 | 流量(L/min) | 溶接効果 |

|---|---|---|---|---|---|---|---|---|---|

| 炭素鋼(Q235B) | 突合せ溶接 | 0.5 | 2000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 2000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 2000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 2000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 2000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| ステンレス(SUS304) | 突合せ溶接 | 0.5 | 2000 | 100~110 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 2000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 2000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 2000 | 50~60 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 3 | 2000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 真鍮 | 突合せ溶接 | 0.5 | 2000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 2000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 2000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 2000 | 30~40 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 1-3シリーズアルミニウム合金 | 突合せ溶接 | 0.5 | 2000 | 90~100 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 2000 | 80~90 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 2000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 2 | 2000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 4-7系アルミニウム合金 | 突合せ溶接 | 0.5 | 2000 | 70~80 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

| 突合せ溶接 | 1 | 2000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 突合せ溶接 | 1.5 | 2000 | 40~50 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 | |

| 銅 | 突合せ溶接 | 0.5 | 2000 | 60~70 | -1~1 | アル | 同軸/近軸 | 5~10 | 完全溶接 |

2000w レーザー溶接機のコストは、メーカー、モデル、機能、品質、その他の付属品やオプションなどのさまざまな要因によって大きく異なります。一般的に、2000w レーザー溶接機の価格帯は $8000 ~ $25000 です。レーザー溶接機は、高度な機能や機能を備えた上位モデルは価格が高くなる傾向があります。

ただし、価格は技術の進歩、市場の需要、為替変動などの要因により時間の経過とともに変化する可能性があることに注意してください。さらに、マシンの購入費用は投資全体の一部にすぎず、追加費用が含まれる場合があります。追加費用には、設置、トレーニング、メンテナンス、必要な安全装置やインフラストラクチャが含まれる場合があります。

2000w レーザー溶接機の正確かつ最新の価格情報を入手したい場合は、次の方法を使用できます。 お問い合わせ 直接。 AccTek レーザー は、レーザー溶接機の専門メーカーです。価格の詳細や、配送、設置、トレーニングなど、機械に関連する追加費用についてご説明いたします。さらに、当社のエンジニアが価格やオプションについてアドバイスし、お客様の用途や予算に最適なレーザー溶接機を推奨いたします。

2000W レーザー溶接機を適切にメンテナンスすることで、最適なパフォーマンス、寿命、安全性を確保できます。具体的なメンテナンス要件は、マシンのメーカーやモデルによって異なりますが、一般的なメンテナンスのガイドラインは次のとおりです。

お使いのレーザー溶接機のメーカー固有のメンテナンス ガイドラインを必ず参照してください。メンテナンス スケジュール、推奨手順、およびお使いの機械モデル固有の考慮事項に関する詳細な手順が提供されます。メーカーの推奨事項に従うことで、レーザー溶接機の寿命、パフォーマンス、および安全性を確保できます。また、レーザー溶接機の複雑なメンテナンス作業を実行するために、資格のある技術者またはサービス プロバイダーを雇うことも検討してください。

2000w レーザー溶接機は、さまざまな種類の金属や合金を溶接できます。特定の材料に対するレーザー溶接の適合性と成功は、光学特性、熱伝導率、溶融挙動などの要因によって決まります。 2000w レーザー溶接機で溶接できる一般的な金属と合金をいくつか示します。

2000W レーザー溶接機はさまざまな金属や合金を溶接できますが、レーザー出力、溶接速度、ビーム焦点などの特定のパラメータは、溶接する材料に応じて最適化する必要がある場合があります。さらに、特定の金属や合金では、高品質の溶接を実現するために、適切なシールドガス、充填材、または表面処理の使用が必要になる場合があります。2000W レーザー溶接機で特定の金属や合金を溶接するための最適な時間とパラメータを確認するには、製造元のガイドラインを参照するか、サンプルテストを実行するか、レーザー溶接の専門家にアドバイスを求めることをお勧めします。

2000w レーザー溶接機の全体的な信頼性と耐久性は、特定のメーカー、モデル、製造品質、および機械のメンテナンス方法によって異なる場合があります。一般に、レーザー溶接機は、指定されたパラメータ内で適切に保守および操作された場合、その信頼性と耐久性が高いことで知られています。レーザー溶接機の信頼性と耐久性に影響を与えるいくつかの要因を次に示します。

レーザー溶接機は一般的に信頼性が高く耐久性に優れていますが、予期しない問題や部品の故障が発生することもあります。保証範囲、カスタマー サポート、スペア パーツ、サービスの可用性も、レーザー溶接機の全体的なエクスペリエンスに影響します。特定の 2000w レーザー溶接機を検討する場合は、顧客のレビュー、評価、フィードバックをチェックして、その信頼性と耐久性について理解を深めることをお勧めします。さらに、保証、サポート、メンテナンスの実施方法の詳細についてメーカーまたはサプライヤーに問い合わせると、マシンの予想される信頼性と耐久性をより明確に把握できます。

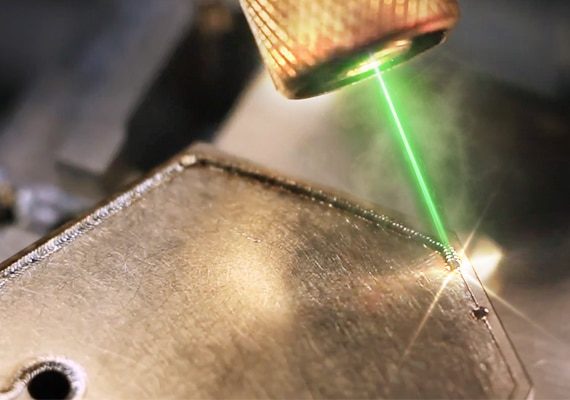

はい、2000W レーザー溶接機は精密で正確な溶接能力を提供します。レーザー溶接は高精度で正確であることで知られており、細かい制御と最小限の熱影響部を必要とする用途に適しています。2000W レーザー溶接機が精密な溶接を実現できる理由をいくつか挙げます。

レーザー溶接機で精密かつ正確な溶接を実現できるかどうかは、材料の準備、接合部の設計、オペレーターのスキルなどの要素にも依存することに注意してください。適切な機械操作のトレーニングと経験は、オペレーターがレーザー溶接機の正確な機能を効果的に活用するのに役立ちます。溶接パラメータを最適化し、機械が適切に校正および調整されていることを確認することで、望ましい溶接精度と精度を実現します。 2000w レーザー溶接機を適切に使用すると、高精度で正確な溶接が実現できるため、厳しい公差や微細なディテールが必要な用途に適しています。

はい、2000w レーザー溶接機は、溶接プロセスを強化するためのさまざまなアクセサリや機能をサポートできます。これらのアクセサリと機能は、生産性、柔軟性、全体的なパフォーマンスを向上させるように設計されています。特定のアクセサリと機能はメーカーやモデルによって異なる場合がありますが、一般的な例をいくつか示します。

すべてのレーザー溶接機にこれらのアクセサリや機能がすべて標準オプションとして含まれているわけではないことに注意することが重要です。アクセサリや追加機能の可用性と互換性は異なる場合があるため、2000w レーザー溶接機に統合できる特定のオプションを確認するには、製造元またはサプライヤーに相談することをお勧めします。

2000w レーザー溶接機とそのコンポーネントの平均寿命は、機械の品質、メーカー、動作条件、メンテナンス方法、使用パターンなどのさまざまな要因によって異なります。通常、よくメンテナンスされた高品質のレーザー溶接機の期待寿命は 15,000 ~ 30,000 時間です。ただし、これらは推定値であり、実際の寿命は異なる場合があることに注意することが重要です。

レーザー溶接機はさまざまなコンポーネントから構成される複雑なシステムであり、それぞれに独自の寿命があります。以下に、いくつかの主要なコンポーネントとその標準的な寿命を示します。

レーザー溶接機とそのコンポーネントの耐用年数は、作業負荷、動作環境、オペレータのスキル、メンテナンス時間などの要因に影響される可能性があります。適切なメンテナンス、メーカーのガイドラインに従って、定期的なメンテナンスを行うことは、レーザー溶接機とそのコンポーネントの寿命を延ばすのに役立ちます。レーザー溶接機を検討する場合は、その設計と仕様に基づいて、機械とそのコンポーネントの平均寿命に関するより具体的な情報についてメーカーまたはサプライヤーに問い合わせることをお勧めします。

2000w レーザー溶接機には通常、オペレーターと職場の安全を確保するためにいくつかの安全機能が備わっています。特定の安全機能は、機械のメーカーやモデルによって異なる場合があります。レーザー溶接機における一般的な安全対策は次のとおりです。

これらは一般的なセキュリティ機能であり、特定の機能やセキュリティ上の注意事項は異なる場合があることに注意してください。必ず製造元のドキュメントを参照し、参照している特定のモデルの 2000w レーザー溶接機のガイドラインに従ってください。安全対策の詳細が記載されています。

シンプルなプリセット選択により、一貫して高品質のレーザー溶接結果が保証されます。プリセットには、幅の広い継ぎ目や組み立て不良の部品に対応するウォブル溶接が含まれています。 オペレーターは、異なるプリセットを即座に切り替えて、複数の材料厚の組み合わせを簡単に処理できます。

このマシンは人間工学に基づいて設計され、コンパクトで、最も快適で使いやすいレーザーガンであることが実証されています。 2 段階トリガーと部品接触センサーにより、オペレーターの安全性が向上します。 標準のレーザー溶接からワイヤ溶接に素早く切り替えることができるため、操作が簡単かつ高速になります。

マシンの背面にある明確なロゴにより、接続が簡単かつ迅速になります。 電源コードとガス接続を差し込み、クリップを作業面に取り付ければ、溶接作業を開始する準備は完了です。 イーサネット コンピュータ接続により、高度なパラメータ設定にアクセスして、溶接プロセス パラメータを微調整および保存できます。

システムを不正な溶接操作から保護するためのキースイッチ制御。 緊急停止ボタンにより、問題が発生したときにマシンを即座にシャットダウンできます。 安全インターロックは、溶接ガンへのレーザー照射の完全性を検証します。

この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

Cookie 設定の設定を保存できるように、絶対に必要な Cookie を常に有効にする必要があります。

この Cookie を無効にすると、お客様の設定を保存できなくなります。つまり、この Web サイトにアクセスするたびに、Cookie を再度有効または無効にする必要があります。

このウェブサイトは Google Analytics を使用して、サイトへの訪問者数や最も人気のあるページなどの匿名情報を収集します。

この Cookie を有効にしておくと、Web サイトの改善に役立ちます。

設定を保存できるように、最初に必ず必要な Cookie を有効にしてください。

2000W Laser Welding Machine に対するレビュー4件

フラ –

溶接作業に革命を起こします。時間とリソースを節約します。産業用途に強くお勧めします。

ヤスミン –

優れた精度と信頼性。セットアップと操作が簡単。溶接作業を効率的かつ効果的にします。

メアリー –

複雑な溶接も楽々とこなします。信頼性の高いパフォーマンス、最小限のメンテナンス。溶接ワークショップに欠かせないアイテムです。

悠人 –

一貫したパフォーマンスと最小限のダウンタイム。溶接品質と生産性が向上します。期待を超えます。