レーザー洗浄の速度はどのくらいですか?

レーザー洗浄は、高エネルギーレーザービームを使用して汚染物質の表面と相互作用し、基板の表面から汚染物質を除去する、効率的で環境に優しい表面処理技術です。レーザー洗浄の利点は、優れた洗浄効果だけでなく、化学薬品や水を使用しないため、従来の洗浄方法の環境汚染問題を回避できることです。そのため、金属の錆び取り、コーティングの除去、油の洗浄、溶接前処理など、多くの業界で広く使用されています。レーザー洗浄技術は、製品の品質を向上させるだけでなく、生産プロセスにおける環境負荷を軽減します。そのため、ますます多くの企業に支持されています。

しかし、レーザー洗浄の洗浄速度は、その広範な応用に影響を与える重要な要素の 1 つです。洗浄速度は、レーザー出力、ビーム品質、レーザー波長、パルス持続時間、材料の種類、汚染物質の性質など、多くの要因によって影響を受けます。最高の洗浄効果と最速の処理速度を確保するには、材料や汚染物質によって異なるレーザー パラメータと処理方法が必要になる場合があります。

この記事では、レーザー洗浄速度に影響を与える要因をさまざまな観点から検討し、一般的な洗浄速度を紹介し、企業がレーザー洗浄プロセスを最適化し、全体的な生産効率を向上させるのに役立ついくつかの効果的な方法を紹介します。これらの主要な要因を分析することで、企業はレーザー洗浄の応用可能性をよりよく理解し、効率的で正確な表面洗浄を実現できます。

目次

レーザー洗浄の紹介

レーザー洗浄は、高エネルギーレーザービームを材料の表面に照射して、汚染物質、酸化層、またはコーティングを急速に蒸発、気化、または剥離する非接触洗浄技術です。レーザー洗浄は、従来の化学的または機械的洗浄方法よりも正確で、環境に優しく、効率的であるため、多くの業界で広く使用されており、特に金属表面処理、コーティング除去、錆除去、脱脂、溶接前後処理などの分野で使用されています。

レーザー洗浄は、レーザーと汚染物質の相互作用のメカニズムに応じて、主に 2 つのタイプに分けられます。

- 熱レーザー洗浄:熱レーザー洗浄では、高出力のレーザービームを使用して材料の表面に照射し、汚染層、酸化層、またはコーティングを急速に加熱して、蒸発または剥離する温度に到達させます。レーザーエネルギーの急速な放出により、汚染物質の表面が急速に膨張して基板から剥離し、大きな洗浄効果が得られます。熱レーザー洗浄は、金属の錆、痛み、コーティングの除去など、より硬い汚染物質の洗浄に広く使用されています。

- 非熱レーザー洗浄:非熱レーザー洗浄は主に短パルスレーザーを利用して材料の表面と物理的および化学的に反応させ、汚染物質を除去します。熱レーザー洗浄とは異なり、非熱レーザー洗浄は基板の表面を大幅に加熱せず、基板の変形や損傷を回避できるため、プラスチック、ガラス、または繊細なコーティング除去などの熱に敏感な材料に適しています。この洗浄方法は、レーザーの高エネルギー密度を利用して、基板に熱影響を与えることなく汚染物質をすばやく蒸発させます。

従来の化学洗浄(通常は酸性またはアルカリ性の溶剤を使用)やサンドブラスト洗浄(機械的に汚染物質を除去)と比較すると、レーザー洗浄は正確で効率的であるだけでなく、より環境に優しいです。その非接触作業方法は、表面への物理的な損傷を回避し、化学物質の使用を減らすため、現代の環境保護要件を満たしています。そのため、レーザー洗浄技術は、航空宇宙、自動車製造、文化遺産の修復、電子産業などの分野で広く使用されており、これらの産業における洗浄と表面処理の重要なソリューションとなっています。

レーザー洗浄速度に影響を与える要因

レーザー洗浄の速度は、レーザー機器のパラメータ、洗浄対象材料の特性、外部環境条件など、多くの要因の影響を受けます。アプリケーションシナリオによって洗浄効率に対する要件が異なるため、洗浄効果と作業効率を最適化するには、複数の変数を総合的に考慮する必要があります。レーザー洗浄の速度に影響を与える主な要因は次のとおりです。

- レーザー出力:レーザー出力は洗浄速度に最も直接影響を与える要因の1つです。出力が高いほど、単位時間あたりに供給されるエネルギーが増加し、汚染物質の除去が速くなります。たとえば、 100Wレーザー洗浄機は 小さな精密洗浄に適していますが、 1000Wレーザー洗浄機 あるいは、さらに高出力のレーザー発生器は、船体の錆除去や鉄骨構造物の洗浄など、大面積の急速洗浄に適しています。ただし、出力が高すぎると基材に熱損傷が発生する可能性があるため、出力を選択する際には洗浄速度と材料の安全性を考慮する必要があります。

- ビーム品質: ビーム品質によって、レーザーのエネルギー分布と集束能力が決まります。優れたビーム品質 (M2 係数の高いファイバー レーザー ジェネレータなど) は、より正確で均一なエネルギー分布を提供し、洗浄効率を向上させ、基板への熱の影響を軽減します。たとえば、ビーム品質の高いナノ秒パルス レーザーは、材料の損傷を軽減しながら洗浄速度を確保できますが、低品質のビームは、洗浄の不均一や過度の加熱を引き起こす可能性があります。

- レーザー波長: レーザーの波長によって、材料のレーザー吸収効率が決まります。材料によって特定の波長のレーザーの吸収率が異なるため、適切な波長を選択することが重要です。たとえば、1064nm ファイバー レーザーは金属表面の洗浄に特に適していますが、他の波長は有機物や非金属材料の除去に適している場合があります。

- パルス持続時間と周波数: パルスレーザーの持続時間 (ナノ秒、ピコ秒、フェムト秒) と周波数 (Hz/kHz/MHz) は、洗浄効果と速度に直接影響します。短パルスレーザーはエネルギー密度が高く、基板に熱影響を与えることなく、非常に短時間で汚染物質を除去できます。高周波レーザーは、単位時間あたりのレーザー動作回数を増やし、洗浄効率を向上させることができます。たとえば、パルス周波数調整範囲が 20 ~ 200kHz のレーザー発生器は、さまざまな洗浄ニーズに応じて洗浄速度と効果を柔軟に調整できます。

- 材料の種類: 材料によってレーザーの吸収や反応が異なり、洗浄速度に直接影響します。たとえば、金属材料 (アルミニウム、銅、鋼など) は 1064nm ファイバーレーザーの吸収率が高いため、洗浄効率が速くなります。一方、プラスチックやセラミックの場合は、材料の変形や損傷を防ぐために、洗浄に特殊な波長や低エネルギーのレーザーが必要になる場合があります。

- 汚染物質の種類: レーザー洗浄の対象には、錆、塗料、コーティング、油、酸化層などがあります。これらの汚染物質は吸収特性と付着力が異なり、洗浄速度に影響します。たとえば、厚い腐食層や酸化層を完全に除去するには、複数回のスキャンや高出力のレーザーが必要になる場合がありますが、油や軽い酸化層は 1 回のスキャンで除去できます。

- 表面積: 洗浄エリアのサイズによって、必要な洗浄時間が決まります。通常、表面が大きいほど、より広い領域をカバーして洗浄速度を上げるために、より高い電力、より高いスキャン効率、またはより大きなスポット径が必要になります。さらに、多軸ロボットや自動洗浄システムを使用すると、大面積のワークピースの洗浄効率を向上させることができます。

- スキャン速度と範囲:レーザービームのスキャン方法と速度によって、エネルギーの均一な分布が決まります。高速スキャンにより熱の蓄積を減らし、洗浄の均一性を向上させることができます。また、最適化されたスキャンパスにより、洗浄範囲を逃さずに済みます。たとえば、高精度のガルバノメータースキャンシステムを使用すると、作業効率が大幅に向上し、細かい洗浄を確実に行うことができます。

- 冷却と異物除去:洗浄プロセス中に、蒸発または剥離した汚染物質が材料表面に再付着し、洗浄効率に影響を与える可能性があります。そのため、効果的な冷却システム(空冷または水冷システムなど)と効率的な異物除去装置(真空吸引またはパージシステムなど)により、洗浄速度と効果を大幅に向上できます。

- 環境条件:外部環境要因(温度、湿度、空気の質など)もレーザー洗浄の安定性と効率に影響を与える可能性があります。たとえば、湿度の高い環境では、空気中の水蒸気がレーザーエネルギーの伝達に影響を与え、洗浄効率が低下する可能性があります。また、ほこりの多い環境は光学部品の性能に影響を与える可能性があるため、光学システムの定期的なメンテナンスと洗浄が必要です。

レーザー洗浄速度は、単一の要因ではなく、レーザーパラメータ、材料特性、汚染物質の種類、スキャンシステムなどの複数の要因によって決まります。実際のアプリケーションでは、さまざまな作業条件に応じて、レーザー出力、パルスパラメータ、スキャン速度などを的確に調整して、最高の洗浄効果を実現する必要があります。これらのパラメータを最適化することで、企業は洗浄効率を向上させ、エネルギー消費を削減し、より安定した高品質の洗浄結果を確保できます。

標準的な清掃速度

レーザー洗浄の速度は多くの要因の影響を受け、さまざまなアプリケーションシナリオでのパラメータ設定は大幅に異なる場合があります。一般的に言えば、 レーザー洗浄機 レーザー出力だけでなく、汚染物質の種類、表面状態、スキャンシステムなどの要因にも密接に関係しています。例:

錆除去アプリケーション:金属の錆除去プロセスでは、1000Wファイバーレーザー洗浄機は1時間で約8〜12㎡の金属表面を洗浄できます。この速度は、中程度の厚さの錆や酸化物層に適しています。実際のアプリケーションでは、汚染層が厚い場合や付着力が強い場合は、レーザー出力を上げたり、複数回のスキャンを実行して完全に除去する必要がある場合があります。同時に、金属基板の過熱を避けるために、洗浄中のレーザー焦点とスキャン速度の調整に注意してください。

塗装除去アプリケーション: 薄い塗装層を除去する場合、1000W レーザーは 1 時間あたり 6 ~ 10 ㎡の洗浄効率を達成できます。このアプリケーションでは通常、塗装層を素早く蒸発または剥離するために高いエネルギー密度が必要ですが、同時に下地の材料への損傷を避けるために細かい制御も必要です。塗装層が厚い場合、塗装を完全に除去するには通常、より高出力のレーザーまたはスキャン回数の増加が必要です。

油脂除去用途:油脂はゆるく付着しており、レーザーエネルギーをよく吸収するため、 500Wレーザー洗浄機、洗浄速度は10〜15㎡/時間に達します。この高速洗浄速度は、多くの生産現場の高効率洗浄のニーズを満たすことができますが、具体的な効果は、汚染物質の厚さと材料の吸収特性によって影響を受けます。

一般的に、異なる設備、プロセスパラメータ、表面状態は、レーザー洗浄の実際の速度に影響を与えます。したがって、企業はレーザー洗浄設備を選択する際に、具体的な作業条件、対象材料、汚染物質の種類に応じてレーザー出力、スキャン速度、パルスパラメータを調整し、洗浄品質を確保しながら最高の作業効率を達成することをお勧めします。合理的なパラメータの最適化により、洗浄速度が向上し、基板への不要な損傷を回避できるため、効率的で環境に優しい表面処理効果が得られます。

レーザー洗浄速度を向上させる方法

洗浄効率を向上させるために、企業はレーザー洗浄プロセスをさまざまな角度から最適化することができます。効果的なスピードアップ策をいくつかご紹介します。

- レーザー出力の最適化: 適切な出力のレーザー機器を選択することが重要です。適切なレーザー出力は、十分なエネルギー出力を確保して汚染物質をすばやく除去できるだけでなく、エネルギー消費と洗浄効率のバランスを確保することもできます。出力が多すぎると、基板が過熱したり損傷したりする可能性があり、出力が不十分だと洗浄時間が長くなります。したがって、具体的な洗浄対象と汚染の程度に応じて、レーザー出力を調整することで、ワークピースを保護しながら洗浄速度を上げることができます。

- パルス持続時間と周波数の調整:レーザーパルスパラメータは洗浄効果に直接影響します。パルス持続時間を短くし、パルス周波数を上げることで、ワークピースの表面に作用する各レーザーのエネルギーを集中させて瞬時に伝達し、汚染層をより効率的に除去することができます。同時に、材料の吸収特性に応じてこれら2つのパラメータを調整することで、洗浄速度をさらに高め、基板への熱影響を軽減しながら洗浄品質を確保することができます。

- ビーム伝送とスポットサイズの改善:光学系を最適化し、ビーム伝送経路と集束方法を改善することで、レーザーエネルギーの利用率を効果的に向上させることができます。合理的に設計された光学系は、レーザーを適切なサイズのスポットに集束させることができるため、洗浄プロセス中のレーザーのエネルギー密度と均一性が向上し、洗浄プロセスが高速化され、洗浄効果の一貫性が確保されます。

- 強化されたスキャンシステム: 高速スキャンガルバノメーターやその他の高精度スキャン装置を使用すると、レーザービームをワークピースの表面上で高速に移動し、より広い領域をカバーできます。強化されたスキャンシステムは、洗浄速度を向上させるだけでなく、各領域がレーザーによって均等に照射されることを保証し、スキャンの見逃しや繰り返しの洗浄を回避し、効率的で均一な洗浄効果を実現します。

- 最適化されたモーション システム: 広範囲のクリーニング アプリケーションでは、精密で安定したモーション コントロール システム (CNC プラットフォームや自動ロボットなど) を装備することで、レーザー ヘッドが事前に設定された軌道に沿ってスムーズに動作することを保証できます。精密なモーション コントロールにより、レーザー ビームの安定したカバレッジが保証されるだけでなく、広い範囲で作業するときに一定の速度が維持されるため、全体的なクリーニング時間が効果的に短縮されます。

- 冷却システムの改善:レーザー洗浄中、高エネルギーレーザー出力は大量の熱を発生し、機器が過熱し、動作安定性に影響を与える可能性があります。冷却システムを最適化することで(効率的な水冷または空冷ソリューションの使用など)、レーザー機器の安定した動作を維持し、レーザー出力パラメータを継続的に安定させることができます。これにより、洗浄効率が向上し、機器の耐用年数が延長されます。

- 高度な制御ソフトウェアの使用: インテリジェントな制御ソフトウェアを使用すると、リアルタイムの監視とフィードバックを通じてレーザーパラメータを調整することで、洗浄経路と作業モードを自動的に最適化できます。高度なソフトウェアアルゴリズムは、さまざまな作業条件に応じてレーザー出力、パルス周波数、スキャン速度を動的に調整できるだけでなく、人為的な操作エラーを減らし、全体的なプロセス効率を向上させ、自動化と洗練された管理を実現します。

- 前処理技術と後処理技術の連携: 場合によっては、前処理プロセス (超音波洗浄や化学洗浄など) によって頑固な汚染物質をまず軟化または部分的に除去できるため、レーザー洗浄の効率が向上します。同様に、後処理プロセスによって洗浄された表面をさらに洗練させて清浄度を向上させることができるため、全体的な洗浄時間が短縮されます。

- 材料と汚染物質の特性を考慮する: 基板によってレーザーエネルギーの吸収特性と熱伝導特性が異なり、さまざまな汚染物質 (錆、塗料、グリースなど) の物理的および化学的特性も異なります。ワークピースの材料と汚染物質の特性を詳細に分析し、最適なレーザーパラメータを選択して調整することで、徹底した洗浄を確保しながら洗浄速度を速め、ワークピースへのダメージを最小限に抑えることができます。

レーザー機器の選択からパラメータ制御、自動化システムと補助プロセスの調整まで、上記の対策を組み合わせることで、企業は洗浄効率を大幅に向上させ、より高速で、より正確で、環境に優しく、効率的なレーザー洗浄プロセスを実現できます。

レーザークリーニングの利点

従来の化学洗浄や機械洗浄方法と比較して、レーザー洗浄技術には多くの利点があります。

- 精密洗浄: レーザー洗浄は、基板の表面を損傷することなく、錆、塗料、コーティングなどの特定の汚染層を正確に除去できます。この高精度洗浄方法は、航空宇宙、電子機器製造、精密加工など、表面品質の要件が厳しい業界に特に適しています。

- 非接触プロセス: 従来の機械的洗浄方法とは異なり、レーザー洗浄は非接触プロセスです。レーザービームは洗浄対象の表面に物理的に接触しないため、機械的損傷のリスクが軽減され、複雑な構造や脆弱な部品に特に適しています。

- 環境保護: レーザー洗浄中に化学薬品は必要なく、有害廃棄物も発生しません。洗浄された廃棄物は通常固体粉末で、サイズが小さく、保管やリサイクルが容易で、現代産業の高度な環境保護要件を満たしています。

- 汎用性: レーザー洗浄は、金属、プラスチック、セラミックなど、さまざまな材料に適しています。この汎用性により、自動車製造、金型洗浄、文化財保護など、多くの分野で広く使用されています。

- 自動化と統合:レーザー洗浄システムは、産業用ロボットや生産ラインと統合して、自動洗浄を実現できます。インテリジェントな制御により、レーザー洗浄は高速かつ高精度の条件下で洗浄作業を完了し、生産効率を向上させ、人件費を削減できます。

- コスト効率: レーザー洗浄装置への初期投資は高額になる場合がありますが、効率が高くメンテナンス費用が低いため、長期的にはコスト面で大きなメリットがあります。化学薬品の使用と廃棄物処理費用を削減し、生産効率を向上させ、かなりの経済的利益をもたらします。

要約すると、レーザー洗浄技術は、その精度、環境への配慮、汎用性、自動化、費用対効果により、徐々に従来の洗浄方法に取って代わり、現代の産業洗浄の分野で重要な技術になりつつあります。技術の継続的な進歩により、レーザー洗浄の適用範囲と効果はさらに向上し、さまざまな産業がより効率的で環境に優しい方向に発展するよう推進します。

レーザー洗浄アプリケーション

レーザー洗浄技術は、その高い効率、環境保護、精度により、多くの分野で広く使用されており、産業のアップグレードと技術革新に大きな可能性を示しています。以下は、主要産業における応用の詳細な説明です。

- 航空宇宙産業:航空宇宙分野では、レーザー洗浄技術は主にエンジン部品や航空機部品の洗浄に使用されています。高エネルギーレーザーで部品表面の酸化層やほこりを精密に除去することで、金属本来の物理的特性を回復できるだけでなく、エンジンの作業効率と安全性も向上します。同時に、この技術は航空機の殻のコーティング除去やメンテナンスにも優れており、従来の洗浄中に基板に生じる可能性のある損傷を効果的に軽減します。

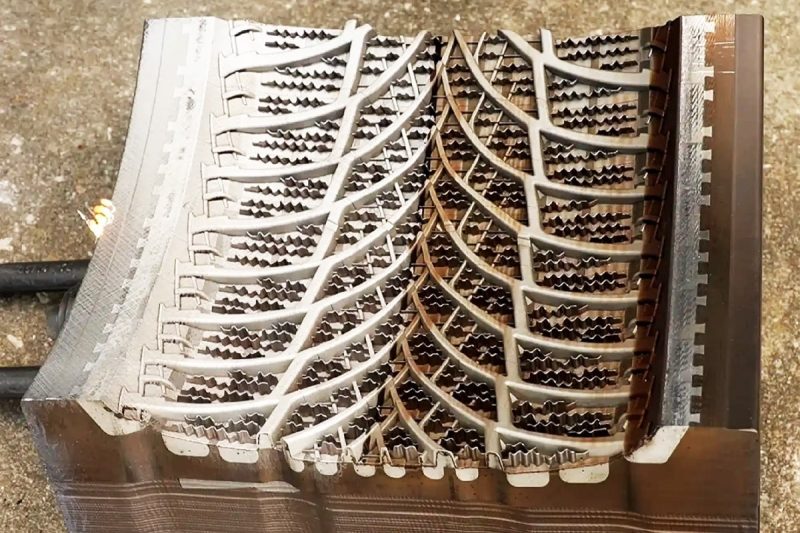

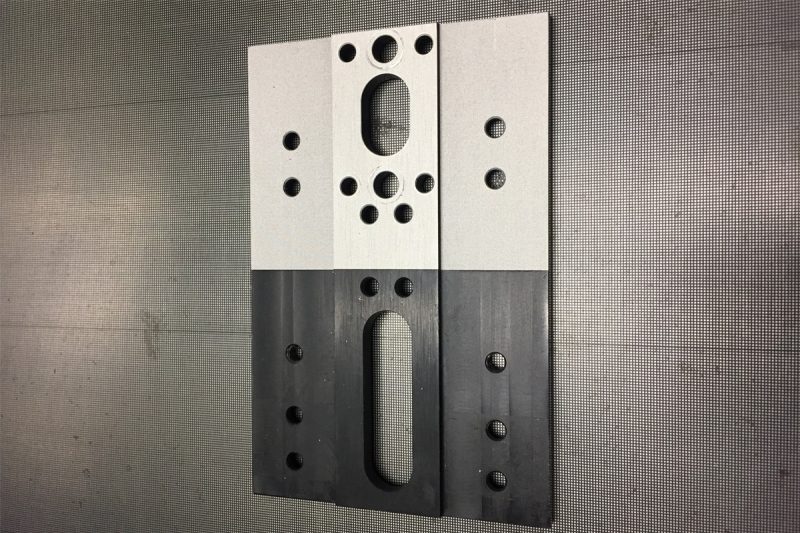

- 自動車業界:自動車の製造とメンテナンスにおいて、レーザー洗浄は溶接前の前処理と溶接後の洗浄に広く使用されています。レーザーは車体部品の表面の油、錆、古いコーティングを素早く除去し、溶接と接着プロセスの信頼性を確保し、車両全体の構造強度と組み立て品質を向上させます。また、レーザー洗浄は金型の定期的な洗浄にもよく使用され、金型の精度を維持し、設備の耐用年数を延ばします。

- 文化遺産の保護:レーザー洗浄は、文化遺産や芸術作品の保護においてかけがえのない利点を持っています。レーザーは非接触洗浄方法であるため、貴重な基材に物理的または化学的損傷を与えることなく、彫刻、壁画、歴史的遺物の表面から汚れや酸化物を細かく除去することができ、文化遺産の歴史的および芸術的価値を効果的に保護します。

- 電子産業:電子産業では、レーザー洗浄技術は主に溶接前後の電子部品表面の微細な酸化物や汚染物質を除去するために使用されます。高精度の洗浄により、回路基板と部品間の優れた電気的接触を確保し、溶接品質と製品全体の性能を向上させることができます。同時に、このプロセスは精密機器のメンテナンスにも適しており、電子製品の安定性と耐用年数の向上に役立ちます。

- 原子力産業:原子力産業は設備洗浄に対する要求が非常に高く、レーザー洗浄技術は原子力施設の廃止措置や設備メンテナンスにおいて重要な役割を果たしています。安全性を確保しながら、原子力施設の表面にある放射性汚染物質やその他の有害な堆積物を効率的に除去し、化学洗浄剤の使用による二次汚染を回避し、原子力施設の安全な解体と環境管理に確実な保証を提供します。

- 製造・加工:伝統的な製造業と現代の加工産業では、レーザー洗浄技術は主に金属表面処理、金型洗浄、精密機器のメンテナンスに使用されています。金属表面の錆、塗料、その他の汚染物質を除去すると、その後の加工精度が向上するだけでなく、設備や金型の耐用年数が延び、生産効率と製品品質が大幅に向上します。

要約すると、レーザー洗浄技術は、精度、非接触、環境保護、汎用性、自動化の容易な統合などの大きな利点により、従来の洗浄方法に徐々に取って代わりつつあり、さまざまな業界でより効率的で安全かつ持続可能な生産およびメンテナンスプロセスを実現するのに役立っています。

要約する

レーザー洗浄技術は、効率的で環境に優しい工業用洗浄方法として、多くの業界で広く使用されています。その洗浄速度は、レーザー出力、ビーム品質、材料の種類など、多くの要因によって左右されます。用途に応じて、洗浄速度は1時間あたり6〜15m2に達し、パラメータとシステムを最適化することで効率をさらに向上させることができます。高精度、非接触、自動化、環境保護などの利点を備えたレーザー洗浄は、現代の製造業にとって欠かせない表面処理ソリューションになりつつあります。

レーザー洗浄ソリューションを入手

効率的なレーザー洗浄機をお探しなら、AccTek Laser がさまざまなファイバー レーザー洗浄装置を提供しています。これらはさまざまな産業洗浄ニーズに適しており、企業の生産効率向上に役立ちます。当社の製品ラインには次のものがあります。

- ポータブルレーザー洗浄機: 現場での清掃に適しており、操作が簡単で、移動も便利です。

- 高出力レーザー洗浄機:大面積洗浄に使用され、処理効率が高く、大規模生産ラインに適しています。

- レーザー洗浄と溶接が一体となった機械: 洗浄機能と溶接機能を統合し、スペースを節約し、作業効率を向上させます。

詳しい製品情報や専門的なソリューションについては、AccTek Laser の公式 Web サイトをご覧いただくか、直接お問い合わせください。弊社のチームは、お客様の特定のニーズに基づいてカスタマイズされたレーザー クリーニング ソリューションを提供し、お客様のビジネス開発を支援します。

連絡先

- manager@accteklaser.com

- manager@accteklaser.com

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する