パルスレーザー洗浄機

製品ラインナップ

-

パルスレーザー洗浄機

5段階中4.75の評価$5,900.00 – $65,300.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

荷物用パルスレーザー洗浄機

5段階中4.75の評価$6,500.00 – $16,800.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます -

バックパックパルスレーザー洗浄機

5段階中4.75の評価$6,800.00 – $9,100.00 オプションを選択 この商品には複数のバリエーションがあります。 オプションは商品ページから選択できます

レーザークリーニング VS. その他の方法

レーザー洗浄とサンドブラスト

サンドブラストには研磨材が使用され、表面を傷つけ、時間の経過とともに摩耗を引き起こす可能性があります。一方、レーザー洗浄は非接触方式であるため、表面の摩耗のリスクがありません。また、廃棄物が減り、洗浄媒体を廃棄する必要もなくなるため、産業用洗浄としてはより環境に優しい選択肢となります。

レーザー洗浄と化学洗浄

化学洗浄には通常、環境や人体に有害な可能性のある危険な溶剤の使用が必要です。レーザー洗浄は溶剤を使用しないプロセスであり、環境への影響を軽減しながら、化学残留物を残さずに汚染物質を正確かつ効果的に除去します。これにより、より安全で、よりクリーンで、より持続可能な選択肢となります。

レーザー洗浄と高圧水洗浄

高圧水洗浄は敏感な部品に損傷を与える可能性があり、錆やコーティングなどの頑固な汚れには必ずしも効果的ではありません。一方、レーザー洗浄では、下地の表面に影響を与えることなく、汚染物質を正確に狙う集中レーザーパルスを使用します。これは乾燥した効率的な方法であり、水や乾燥時間、面倒な清掃が不要です。

AccTekレーザーを選ぶ理由

高度なレーザー技術

当社は最新のレーザー技術を使用して、正確で効率的、かつ信頼性の高い洗浄ソリューションを提供しています。当社の機械は高性能洗浄用に設計されており、さまざまな材料や汚染物質に対して優れた結果を保証します。

環境にやさしい

AccTek レーザー マシンは持続可能なクリーニング ソリューションを提供します。化学薬品や研磨材を使用せず、廃棄物を最小限に抑える当社の技術は、最高のクリーニング基準を維持しながら環境への影響を軽減します。

コスト効率の高いソリューション

当社のレーザー洗浄機は、化学薬品、研磨剤、溶剤などの消耗品が不要であるため、長期的にコストを削減できます。当社の機械は耐久性があり、メンテナンスの手間も少ないため、コスト効率がさらに高まります。

業界を問わない汎用性

当社のレーザー洗浄機は、自動車、航空宇宙、製造業、その他のあらゆる業界で、多目的に使用できるように設計されています。さまざまな材料や汚染物質を処理できるため、幅広い用途に最適です。

精度と安全性

AccTek Laser の機械は非接触で精密な洗浄プロセスを実現し、繊細な表面を損傷するリスクを軽減します。ユーザーフレンドリーな設計と安全機能により、オペレーターは自信を持って効率的に作業できます。

優れたカスタマーサポート

当社は、販売前、販売中、販売後に包括的なカスタマー サポートを提供します。当社の専任チームが、機械の選択、操作、メンテナンスに関する専門的なガイダンスを提供し、お客様の投資が最高のパフォーマンスを発揮できるようにします。

よくある質問

パルスレーザー洗浄機はどのように機能するのでしょうか?

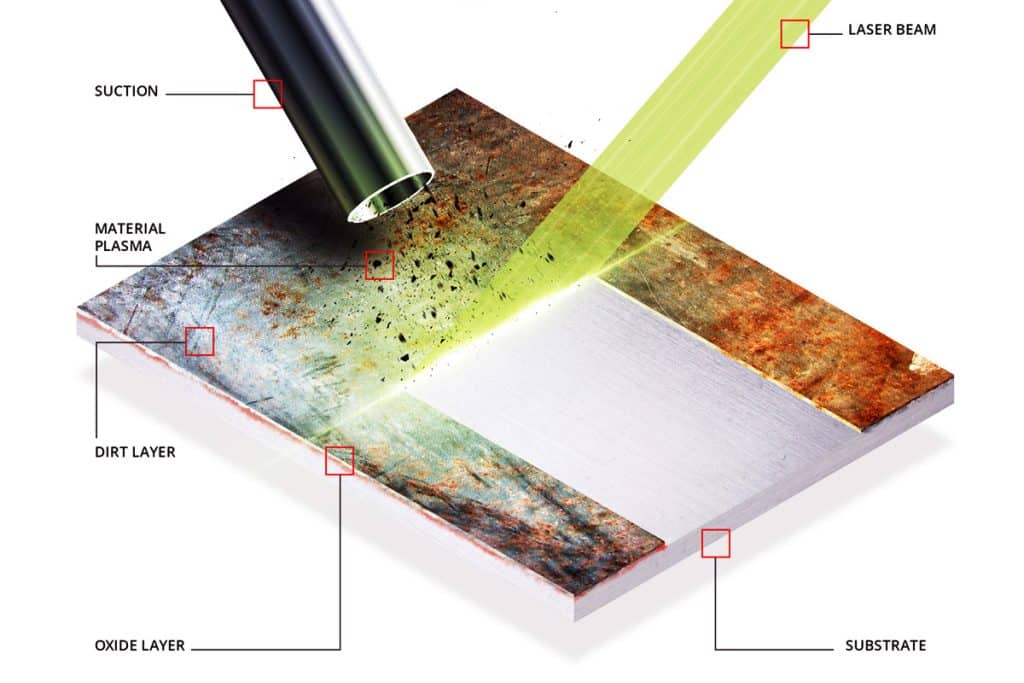

- レーザー生成: このマシンはレーザー ソースを使用してレーザー パルスを生成します。これらのパルスは、ピーク出力が高く、持続時間が非常に短いという特徴があり、通常はナノ秒からピコ秒の範囲です。

- レーザー ビームの伝送: レーザー ビームは、ミラーやレンズなどの一連の光学部品を介して表面に伝送され、ビームを対象材料上の正確なスポットに集中させます。

- 表面相互作用: 集中したレーザーパルスが表面に当たると、錆、塗料、コーティングなどの汚染物質や不要な物質が急速に加熱され、蒸発します。このプロセスは局所的な領域で発生するため、正確な洗浄が可能になります。

- 材料除去: 気化した材料は微粒子の形で表面から排出されます。アブレーションと呼ばれるこのプロセスでは、下にある基板を損傷することなく汚染物質を除去します。

- 非接触洗浄: レーザー ビームは表面に物理的に接触しないため、洗浄する材料に機械的な摩耗や損耗は発生しません。このため、パルス レーザー洗浄はデリケートで敏感な表面に適しています。

- 制御された操作: パルス持続時間、エネルギー、繰り返し率、スキャン速度などのマシンのパラメータを正確に制御して、さまざまな材料や汚染レベルに合わせて洗浄プロセスを最適化できます。

- 安全で環境に優しい: このプロセスでは化学溶剤や研磨材が不要になるため、環境に優しく安全な洗浄方法となります。

パルスレーザー洗浄は従来の洗浄方法と比べてどうですか?

- 精度と制御

- パルス レーザー洗浄: 優れた精度を実現し、下地の材料を損傷することなく汚染物質を選択的に除去できます。

- 従来の方法: このレベルの制御が不足していることが多く、特に研磨技術では表面が損傷する可能性があります。

- 非接触クリーニング

- パルスレーザークリーニング: 表面の機械的な摩耗を防ぐ非接触プロセスを採用しています。

- 従来の方法: 物理的な接触を伴うため、時間の経過とともに摩耗や表面の劣化が生じる可能性があります。

- 環境への影響

- パルスレーザー洗浄: 有害な化学物質が不要になり、廃棄物の発生が削減されるため、環境に優しいです。

- 従来の方法: 環境に有害となる可能性のある化学溶剤が使用されることが多く、特別な廃棄が必要になります。

- 汎用性

- パルス レーザー洗浄: 錆、塗料、繊細なコーティングなど、さまざまな材料や汚染物質に効果的です。

- 従来の方法: 多くの場合、汚染物質や表面の種類に応じて異なる技術や化学薬品が必要になります。

- 安全性

- パルスレーザー洗浄: 一般的にオペレーターにとってより安全で、有害な化学物質への曝露を最小限に抑え、身体的傷害のリスクを軽減します。

- 従来の方法: 作業員が危険な化学物質にさらされる可能性があり、リスクを軽減するために保護具が必要になります。

- 効率とスピード

- パルス レーザー洗浄: 多くの場合、より効率的で、表面を素早く洗浄し、ダウンタイムを削減できます。

- 従来の方法: 特に複数の手順や繰り返しの適用が必要な場合は、時間がかかることがあります。

- メンテナンスと運用コスト

- パルスレーザークリーニング: 非接触型であり、消耗品の必要性が少ないため、メンテナンスコストが低くなります。

- 従来の方法: 消耗品 (化学薬品、研磨材) と頻繁な機器メンテナンスが必要なため、運用コストが高くなります。

- 残留物と清潔さ

- パルスレーザー洗浄: 残留物が最小限に抑えられ、処理後の表面がきれいになります。

- 従来の方法: 追加の洗浄手順を必要とする残留物が残る場合があります。

- 複雑な形状への適応性

- パルス レーザー洗浄: 複雑な形状や届きにくい場所の洗浄に非常に適応します。

- 従来の方法: 複雑な形状の場合は苦労する可能性があり、徹底した洗浄には手作業が必要になることがよくあります。

特定の清掃作業に適したパワーをどのように選択しますか?

- 汚染物質の種類

- 軽い汚染物質: ほこり、薄い酸化物、軽い表面の錆などの軽い汚染物質の場合、通常は低い電力設定 (100W ~ 200W) で十分です。

- ひどい汚染物質: ひどい錆、厚い塗装層、またはより頑固な残留物の場合、物質を効果的に除去するには、より高い電力設定 (500W ~ 1000W) が必要になることがあります。

- 基板の材質

- デリケートな素材: 歴史的遺物、薄い金属、敏感な素材などのデリケートな表面の場合は、基材の損傷を防ぐために、低い電力設定 (100W ~ 200W) を使用することをお勧めします。

- 堅牢な材料: 鋼鉄、鋳鉄、または腐食が激しい表面などのより堅牢な材料の場合は、より高い電力レベル (500W ~ 1000W) を使用できます。

- 表面積と洗浄速度

- 狭い領域または精密な清掃: 小さくて細かい領域や高精度が求められる作業の場合は、低い電力設定と遅いスキャン速度を組み合わせることで、慎重な制御が可能になります。

- 広い範囲または素早い清掃: 広い表面や速度が重要な作業の場合は、より高い電力設定とより速いスキャン速度でプロセスを迅速化できます。

- 希望の仕上がり

- 滑らかな仕上がり: 電力設定を低くすると、表面に穴を開けたり過度に粗くしたりすることなく、より滑らかな仕上がりを実現できます。

- 強力なクリーニング: 仕上げがそれほど重要ではなく、汚染物質の徹底的な除去が優先される強力なクリーニング作業には、より高い電力設定を使用できます。

- テストと校正

- 初期テスト: 表面の重要度の低い部分で小規模なテストを実施し、適切な電力設定を決定します。低い電力から始めて、目的の洗浄効果が得られるまで徐々に電力を上げていきます。

- 調整: クリーニング プロセスを継続的に監視し、リアルタイムの観察と結果に基づいて必要に応じて電力設定を調整します。

- メーカーガイドライン

- ドキュメントを参照してください: さまざまな材料や汚染物質に対する電力設定の推奨事項については、製造元のガイドラインとドキュメントを参照してください。

- テクニカル サポート: 特定のタスクの設定調整に関するアドバイスについては、製造元のテクニカル サポートをご利用ください。

- 経験と専門知識

- オペレーターの経験: 経験豊富なオペレーターは、過去のプロジェクトや機器の知識に基づいて、情報に基づいた決定を下すことができます。

- トレーニング: オペレーターが電力設定の調整とさまざまな表面への影響の理解について十分なトレーニングを受けていることを確認します。

パルスレーザー洗浄機を操作するにはどのようなトレーニングが必要ですか?

- 機器の理解

- 機械コンポーネント: レーザー ソース、コントロール パネル、光学系、安全機能など、パルス レーザー洗浄機のすべての部品について理解します。

- 動作原理: レーザーパルスがさまざまな材料や汚染物質とどのように相互作用するかを学びます。

- 安全教育

- レーザーの安全性: レーザーのクラス、潜在的な危険性、安全プロトコルの理解を含む、レーザーの安全基準に関する包括的なトレーニング。

- 保護具: レーザー安全メガネ、手袋、適切な衣服などの個人用保護具 (PPE) を適切に使用してください。

- 安全インターロック: 安全インターロックと緊急停止手順に関する知識。

- レーザー物理学の基礎

- レーザーの基礎: 波長、パルス持続時間、エネルギーなどの概念を含む、レーザーの仕組みに関する基本的な理解。

- 材料の相互作用: 吸収や反射など、さまざまな材料がレーザー照射にどのように反応するか。

- 機械操作

- 起動およびシャットダウンの手順: マシンを安全に起動およびシャットダウンするための手順ごとの手順。

- コントロール設定: さまざまなクリーニング作業に合わせて、電力設定、パルス周波数、スキャン速度、フォーカスを調整する方法。

- 校正: 特定の材料や汚染物質に対して機械を校正する手順。

- メンテナンスとトラブルシューティング

- 定期メンテナンス: マシンを最適な動作状態に保つための定期的なメンテナンス作業。

- 一般的な問題: 一般的な運用上の問題を特定し、トラブルシューティングします。

- サービス スケジュール: プロフェッショナル サービスをいつ、どのようにスケジュールするかを理解し、

- アプリケーションテクニック

- 表面の準備: 清掃前に表面を準備します。

- クリーニング技術: ビーム経路の計画やオーバーラップの管理など、効果的なクリーニングのためのベスト プラクティス。

- 結果評価: 清掃プロセスの有効性を評価し、必要な調整を行います。

- ソフトウェアトレーニング

- ユーザー インターフェイス: マシンのソフトウェア インターフェイスをナビゲートします。

- データ入力: クリーニングパラメータの入力と調整。

- データ分析: ソフトウェア ツールを使用してクリーニング結果を分析し、設定を最適化します。

- 健康と環境への配慮

- 換気: 清掃プロセス中に発生する煙や粒子を除去するために十分な換気を確保します。

- 廃棄物管理: 環境規制に従って廃棄物を適切に処分します。

- 実践的な練習

- 監督付き操作: 経験豊富なオペレーターの指導の下で機械の初期監督付き操作を行います。

- 現実世界のシナリオ: さまざまな材料や汚染物質の種類を練習して、自信と経験を積みます。

- 認定と継続教育

- 認定: 機械メーカーまたは認定トレーニングプロバイダーから認定を取得します。

- 継続教育: レーザー洗浄技術の進歩に対応するために、スキルと知識を定期的に更新します。

パルスレーザー洗浄の環境への影響は何ですか?

- 化学物質の使用削減

- 有害な化学物質は使用しません: パルス レーザー洗浄では、従来の洗浄方法でよく使用される強力な化学溶剤が不要になります。これにより、化学物質の流出や汚染のリスクが軽減されます。

- 環境に優しいプロセス: パルス レーザー洗浄は化学物質を避けることで、より清潔で安全な環境を実現します。

- 廃棄物の最小化

- 廃棄物の削減: サンドブラストなどの従来の方法では、使用済みの研磨剤や汚染された水など、大量の廃棄物が発生します。パルス レーザー洗浄では、主に小さな粒子やほこりの形で廃棄物が最小限に抑えられるため、管理しやすく、安全に廃棄できます。

- クリーナー廃棄: レーザー洗浄によって生成される少量の残留物は、多くの場合、単純なろ過システムで収集できるため、環境への負荷が軽減されます。

- エネルギー効率

- ターゲットを絞ったクリーニング: レーザークリーニングは効率性が高く、必要な場所にエネルギーを正確に集中させます。これにより、膨大な手作業や複数のクリーニング手順を必要とするプロセスに比べて、全体的なエネルギー消費が削減されます。

- 二酸化炭素排出量の削減: レーザー洗浄プロセスの効率性により、操作と廃棄物処理に必要なエネルギーが少なくなり、二酸化炭素排出量の削減につながります。

- 水使用量の削減

- 水を使わないプロセス: 大量の水を使用するハイドロブラストなどの方法とは異なり、パルスレーザー洗浄は乾式プロセスです。これにより、水資源が節約され、水処理および廃棄システムの必要性が軽減されます。

- 汚染された水なし: 水を使用しないことで、地元の水源を汚染する可能性のある汚染された流出水が発生するリスクがありません。

- 環境への影響が少ない

- 騒音と粉塵の制御: レーザー洗浄は一般に研磨方法よりも静かで、発生する粉塵も少なくなります。これにより、騒音公害と空気中の汚染物質の拡散が軽減されます。

- 局所的な影響: レーザー洗浄の精密な性質により、影響は局所的となり、周辺地域や生態系への影響が最小限に抑えられます。

- 健康と安全のメリット

- 毒素への曝露の低減: 従来の清掃方法では一般的であった有毒化学物質や重金属に作業者が曝露されることがないため、職場の安全性が向上し、健康リスクが軽減されます。

- より安全な作業環境: レーザー洗浄の安全性プロファイルの向上により、危険物質の偶発的な流出や取り扱いミスによる環境汚染が減少します。

- 長期的な持続可能性

- 材料の寿命の延長: 洗浄された表面の完全性を維持することにより、パルス レーザー洗浄は材料の寿命を延ばし、交換の必要性を減らし、リソースを節約できます。

- グリーンプラクティスの促進: パルスレーザー洗浄の採用により、より広範な環境持続可能性の目標がサポートされ、産業プロセスにおけるグリーンテクノロジーの使用が促進されます。

パルスレーザー洗浄機の使用には制限がありますか?

- 初期費用

- 購入価格が高い: パルス レーザー洗浄機の初期投資は、従来の洗浄方法に比べて高額になる可能性があり、中小企業や低予算のプロジェクトにとっては障壁となる可能性があります。

- 使用の特異性

- 材料の制限: すべての材料がレーザー洗浄によく反応するわけではありません。一部のプラスチックや反射面は、損傷や非効率的な洗浄結果を引き起こすことなく効果的に洗浄することが難しい場合があります。

- 表面の準備: 表面によっては、レーザー洗浄に適した前処理や特定の条件が必要になる場合があります。

- 技術的な専門知識が必要

- トレーニングの必要性: パルス レーザー洗浄機を操作するには、安全かつ効果的な使用を確保するために専門的なトレーニングが必要です。これには、急激な学習曲線と追加のトレーニング コストが伴う場合があります。

- メンテナンスの知識: 定期的なメンテナンスとトラブルシューティングには、機器に関する十分な理解が必要であり、熟練した人員の雇用やトレーニングが必要になる場合があります。

- 掃除の速さ

- 広い面積では処理が遅くなる: パルス レーザー洗浄は精密で小規模な作業には効率的ですが、サンドブラストなどの従来の方法と比較すると、広い面積を洗浄するには処理が遅くなる場合があります。

- 表面仕上げ

- 表面の変化の可能性: 場合によっては、レーザー洗浄によって表面仕上げが変化することがあります (特に高出力設定の場合)。これは、すべてのアプリケーションで望ましいとは限りません。特に、元の表面仕上げを維持する必要がある場合はそうです。

- エネルギー消費

- 電力要件: 高出力レーザー洗浄機には相当のエネルギー要件があるため、特に電気料金が高い地域では運用コストが高くなる可能性があります。

- アクセシビリティの制限

- 複雑な形状: レーザー洗浄は適応性がありますが、非常に複雑な形状や、レーザー ビームが届きにくい領域に浸透する必要がある深い凹部では、うまくいかない場合があります。

- 健康と安全に関する懸念

- レーザーの安全性に関するリスク: 高強度のレーザー光線にさらされると火傷や目の損傷などの重傷を負う可能性があるため、オペレーターは事故を防ぐために厳格な安全プロトコルに従う必要があります。

- 煙の管理: このプロセスでは有害な煙や粒子状物質が発生する可能性があるため、安全な作業環境を確保するには適切な換気と煙除去システムが必要です。

- 環境条件

- 動作環境: レーザー洗浄の効果は、周囲の温度や湿度などの環境条件によって左右されることがあります。最適なパフォーマンスを得るには、環境の管理が必要になる場合があります。

- 表面損傷の可能性

- 過剰照射のリスク: 適切に制御されていない場合、レーザーは特に敏感な材料に微小な亀裂や過度の加熱などの表面損傷を引き起こす可能性があります。

- スペアパーツの入手可能性

- コンポーネントの交換: レーザー システムの特定のコンポーネントの調達と交換は、特に専門のサプライヤーを必要とするハイテク部品の場合、コストと時間がかかります。

- 企業コンプライアンス

- 規制上の制限: 一部の地域では高出力レーザーの使用に関して厳しい規制があり、追加のコンプライアンス対策が必要となり、使用が制限される可能性があります。

パルスレーザー洗浄機を使用する際の安全上の考慮事項は何ですか?

- レーザーの安全性

- レーザーの分類: マシンのレーザー クラス (通常はクラス 4、最もリスクの高いカテゴリ) を理解し、そのクラスの特定の安全ガイドラインに従ってください。

- ビーム制御: 偶発的な照射を防ぐために、レーザー ビームが適切に囲まれているか、または方向付けられていることを確認します。必要に応じて、ビーム ストップとバリアを使用します。

- 個人用保護具 (PPE)

- レーザー安全メガネ: 目の損傷を防ぐために、使用するレーザーの波長に合った適切なレーザー安全メガネを着用してください。

- 防護服: レーザー放射線やその他の危険にさらされる可能性から身を守るために、耐火性の服を使用してください。

- 手袋とフェイスシールド: 手を保護するために手袋を着用し、必要に応じて顔をさらに保護するためにフェイスシールドを着用してください。

- アクセス制御

- アクセス制限: レーザー洗浄機が稼働しているエリアへのアクセスを制限します。標識や柵を使用して、権限のない人が立ち入らないようにします。

- インターロック システム: 操作エリアのドアと窓にインターロック システムを設置して、エリアに侵入された場合にレーザーを自動的に遮断します。

- トレーニングと認定

- オペレーターのトレーニング: すべてのオペレーターが、機械の使用方法、レーザーの安全性、緊急時の手順について適切にトレーニングを受けていることを確認します。

- 認定: 現地の規制や基準に従って、オペレーターに必要な認定を取得します。

- 換気と排煙

- 煙の除去: 清掃プロセス中に発生する有害な煙や粒子を除去するために、適切な煙の除去システムを設置します。

- 換気: 空気の質を維持し、有害物質の蓄積を防ぐために適切な換気を確保してください。

- 緊急時の対応

- 緊急停止: 緊急停止ボタンの場所と使用方法、および手順をオペレーターに周知します。

- 応急処置: レーザー関連の傷害やその他の緊急事態に対応できるよう、応急処置キットと訓練を受けた人員を用意してください。

- 定期的なメンテナンスと点検

- 定期点検: レーザー洗浄機が正しく安全に動作していることを確認するために、定期的なメンテナンスと安全検査を実施します。

- コンポーネントの整合性: 安全インターロック、ビームエンクロージャ、および保護バリアの整合性を定期的にチェックします。

- 運用環境

- 管理された環境: 過度のほこりや湿気など、安全性に影響を与える可能性のある外部要因を最小限に抑えるために、管理された環境で機械を操作します。

- 安定したセットアップ: 事故を防ぐために、レーザー洗浄機が安全に配置され、操作中に安定していることを確認します。

- 危険認識

- 警告標識: レーザー放射やその他の潜在的な危険の存在を示すために、はっきりと目立つ警告標識を使用してください。

- 認識トレーニング: 潜在的な危険性と安全プロトコルの更新についてオペレーターに認識してもらうために、定期的なトレーニング セッションを実施します。

- 規制の遵守

- 規制基準: レーザー機器および操作に関連するすべての地方、国内、および国際安全規制および基準に準拠します。

- 文書化: コンプライアンスと監査の目的で、安全手順、トレーニング記録、機器メンテナンスの徹底した文書を維持します。

- 健康モニタリング

- 被曝限度: オペレーターのレーザー放射線および危険物質への被曝を監視し、安全限度内に収まるようにします。

- 医療監視: 定期的にレーザー放射線にさらされるオペレーターに対して医療監視プログラムを実施します。

パルスレーザー洗浄機にはどのようなメンテナンスが必要ですか?

- 定期的な清掃

- 光学コンポーネント: 汚染を防ぎ、最適なレーザー伝送を確保するために、レンズ、ミラー、保護ウィンドウを定期的に清掃してください。

- 機械の外装: 機械の外装面を拭いて、動作に影響を与える可能性のあるほこりやゴミを取り除きます。

- レーザー光源の検査

- レーザー チューブまたはダイオード: レーザー チューブまたはダイオードに摩耗や損傷の兆候がないか確認します。製造元が指定したパラメータの範囲内で動作していることを確認します。

- 冷却システム: 過熱を防ぐために、冷却システム (空冷または水冷) を点検してメンテナンスします。漏れがないか確認し、冷却液のレベルが適切であることを確認します。

- アライメントチェック

- ビームの調整: レーザー ビームの調整を定期的に確認し、適切に焦点が合わせられ、方向付けられていることを確認します。調整がずれていると、効率が低下し、コンポーネントが損傷する可能性があります。

- 光学パス: すべてのミラーとレンズが正しく配置され、整列していることを確認します。

- 較正

- 電力キャリブレーション: 定期的にレーザー電力出力をキャリブレーションして、さまざまなクリーニング作業に必要な設定と一致するようにします。

- 焦点調整: さまざまな表面や汚染物質に対して最適な洗浄性能を維持するために、必要に応じて焦点距離を調整します。

- ソフトウェアの更新

- ファームウェアとソフトウェア: マシンのファームウェアと制御ソフトウェアを、製造元が提供する最新バージョンに更新してください。

- 設定のバックアップ: データの損失を防ぐために、マシンの設定とパラメータを定期的にバックアップします。

- 部品の交換

- 消耗部品: 保護ウィンドウ、フィルター、シールなどの消耗部品は、製造元の推奨スケジュールに従って交換してください。

- レーザー ソース: 使用状況とレーザーの種類によっては、一定時間の動作後にレーザー ソース (チューブまたはダイオード) を交換する必要がある場合があります。

- 冷却システムのメンテナンス

- 冷却剤の交換: 劣化を防ぎ、効果的な冷却を維持するために、定期的に冷却剤を交換してください。

- フィルターのクリーニング: 効率的な動作を確保するために、冷却システム内のフィルターをクリーニングまたは交換します。

- 安全システムチェック

- インターロックと安全スイッチ: すべての安全インターロックと緊急遮断スイッチを定期的にテストして、正しく機能していることを確認します。

- 保護バリア: 保護バリアとエンクロージャの完全性と適切な機能を検査します。

- 電気システム

- 配線の点検: 配線接続の緩みや損傷がないか確認し、必要に応じて固定するか交換します。

- 電源: 電源が安定しており、マシンに必要な仕様内であることを確認します。

- 煙の排出と換気

- フィルターの交換: 空気の質を維持するために、推奨に従って煙抽出システムおよび換気システムのフィルターを交換してください。

- システム検査: 排気システムに詰まりや損傷がないか定期的に検査します。

- 文書化と記録の保存

- メンテナンス ログ: 検査、清掃、部品交換、校正など、すべてのメンテナンス アクティビティの詳細な記録を保持します。

- サービス レポート: 発生した問題と実行した修正措置を文書化します。

- トレーニングとアップデート

- オペレーターのトレーニング: オペレーターが定期的なメンテナンス手順のトレーニングを受け、機械のメンテナンス スケジュールを認識していることを確認します。

- メーカーのアップデート: メーカーが発行するメンテナンス アップデートやアドバイスについて最新情報を入手します。

関連リソース

レーザー洗浄後の表面評価に関する総合ガイド

この記事では、レーザー洗浄後の清浄度評価方法について詳しく説明し、企業が生産効率とコストを最適化しながら洗浄効果が業界標準を満たしていることを確認できるようにします。

レーザー洗浄の速度はどのくらいですか?

この記事では、レーザー洗浄技術の原理、速度に影響を与える要因、洗浄効率を向上させる方法について主に説明し、企業がレーザー洗浄プロセスを最適化し、全体的な生産性を向上させるのに役立ちます。

レーザー洗浄は廃棄物の削減と持続可能性の向上にどのように役立つのでしょうか?

この記事では、レーザー洗浄技術がどのように廃棄物を削減し、資源を保護し、持続可能な開発の新たな可能性を促進することができるかを詳しく見ていきます。