薄い材料をレーザー溶接する際の課題は何ですか?

現代の製造業では、 レーザー溶接機 高精度、高効率、非接触加工という特長から、自動車、航空宇宙、電子機器、医療機器など幅広い分野で溶接技術が活用されています。しかし、薄板(通常は厚さ2mm未満の金属板)の溶接には依然として多くの課題があり、溶接品質を確保するためには精密な制御と最適化戦略が求められます。

目次

薄い材料のレーザー溶接を理解する

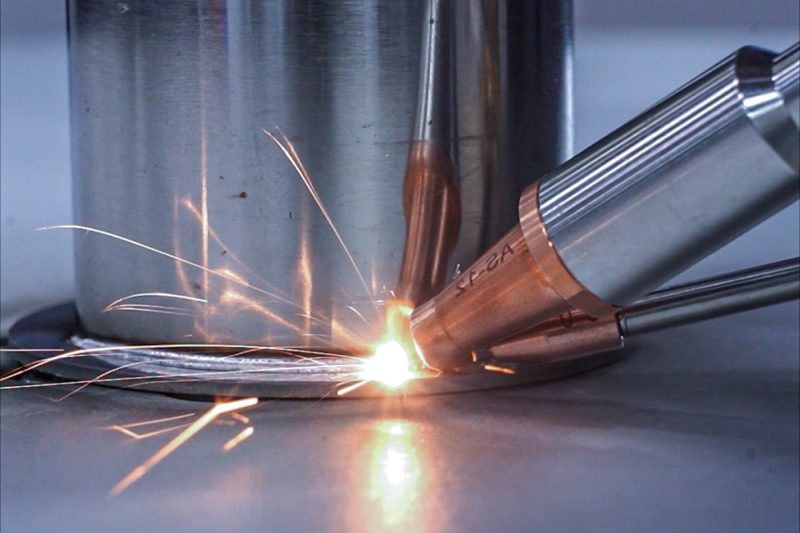

レーザー溶接は、高エネルギー密度のレーザービームを使用して金属材料を溶かし、溶接を実現する高度なプロセスです。TIG溶接やMIG溶接などの従来の溶融溶接方法と比較して、レーザー溶接は薄板加工において大きな利点があります。その最大の特徴は、エネルギーが非常に集中しており、ビームを極めて小さなスポットに集束できるため、金属を短時間で溶融・冷却し、高品質の溶接部を形成できることです。この非接触加工方法は、ワークピースの表面への機械的損傷を軽減するだけでなく、従来の溶接で発生しうる電極汚染の問題も回避します。レーザー溶接は、出力、溶接速度、焦点位置を正確に制御できるため、さまざまな厚さや材質の薄板溶接に適しており、特に高精度が求められる応用シナリオに適しています。

この材料溶接では、入熱量が多すぎると材料が焼け落ちたり、反ったり、変形したりする可能性がありますが、レーザー溶接は入熱を効果的に制御でき、エネルギー密度が高いため、非常に短時間で溶接を完了できるため、熱拡散が最小限に抑えられ、熱影響部(HAZ)が大幅に減少し、材料の変形が軽減され、溶接品質が向上します。同時に、レーザー溶接の溶接速度は従来の方法よりもはるかに速く、工業生産では溶接速度が毎分数メートルに達することもあり、生産効率が大幅に向上し、材料の加熱時間が短縮され、熱の影響がさらに軽減され、溶接がより滑らかで均一になります。さらに、レーザー溶接は追加の溶接ワイヤや充填材を必要としないため、多くの応用シナリオで高強度・高密度溶接を直接実現でき、気孔や亀裂などの溶接欠陥が減少し、溶接構造の安定性と耐久性が向上します。

これらの利点により、レーザー溶接は多くの業界で広く利用されています。例えば、電子産業における微細金属部品の溶接、自動車製造における軽量金属構造の溶接、航空宇宙分野における高精度チタン合金薄板の溶接、医療機器製造におけるステンレス鋼カテーテルやインプラント機器の溶接などです。高精度、低変形、高効率が求められるこれらの製造分野にとって、レーザー溶接は間違いなく理想的なソリューションです。レーザー技術の継続的な進歩と自動化システムの幅広い応用により、薄板加工におけるレーザー溶接の応用展望はさらに広がるでしょう。

薄い材料の溶接の重要性

薄い材料は精密製造の分野で重要な役割を果たしており、以下の業界で広く使用されています。

自動車製造

- 軽量ボディ構造:薄い材料を使用することでボディ全体の重量を軽減し、燃費を向上させ、排出ガスを削減します。これは環境保護の潮流に適合するだけでなく、車両の経済性向上にも貢献します。

- 車両性能の向上:薄い材料は重量を軽減するだけでなく、車体の剛性と安全性を向上させ、衝突時のダメージを軽減し、車両全体の性能を向上させます。

- 生産コストの削減: 薄肉材料の溶接により、プロセスの複雑さが軽減され、材料の無駄が減り、それによって生産コストが削減され、生産効率が向上します。

エレクトロニクス産業

- バッテリー組立製造:電気自動車や家電製品では、バッテリーハウジングやバッテリー組立の製造に薄板材が多用されています。薄板材の溶接により、バッテリーの構造安定性と耐久性を確保できます。

- 精密コネクタ: 電子コネクタに薄い材料を適用することで、コネクタの小型化と高密度の電子部品レイアウトを実現し、現代の電子機器の小型化と機能統合のニーズを満たすことができます。

- 超小型回路基板の製造:薄い材料の適用により、回路基板は強度と機能を確保した上でよりコンパクトな設計を実現し、スマートフォンやタブレットなどのハイエンド電子製品の急速な発展を促進します。

医療機器

- ステンレス鋼インプラント:薄板溶接は医療分野で広く使用されており、特に ステンレス鋼 インプラント。薄い材料を使用することで、インプラントの適応性と生体適合性が向上し、手術後の患者の回復が促進されます。

- マイクロ手術器具:外科手術において、マイクロ手術器具には高い精度と強度が求められます。薄い素材を使用することで、器具の軽量性を保ちながら、この要求を満たすことができます。

- 医療用カテーテルとセンサー:薄い材料は、医療用カテーテル、センサー、その他の機器の製造に使用できます。これらの機器の高精度溶接は、医療機器の性能と信頼性を向上させ、患者の安全を確保するのに役立ちます。

薄板材料の溶接は、重量やスペースの制約といった問題を解決するだけでなく、製品の性能と機能を大幅に向上させます。薄板材料の需要が高まり続けるにつれて、溶接技術の精度と効率も向上し続け、様々な産業における技術発展を促進しています。

薄板のレーザー溶接の課題

薄板材料のレーザー溶接は、製造工程において多くの課題に直面します。特に、薄板材料は熱伝導率が高く融点が低いため、溶接工程ではより高精度かつ制御された溶接が求められます。以下に、一般的な課題をいくつか挙げます。

熱影響部(HAZ)制御

薄板材料はレーザー溶接時に過剰な入熱を受けやすく、熱影響部(HAZ)が大きくなりすぎます。過剰な入熱は材料表面の焼き付き、反り、さらには穴の発生を引き起こし、溶接品質に影響を与えます。薄板材料は厚みが薄いため、熱が集中しすぎると溶接部に変形が生じやすく、構造全体の安定性にも影響を与えます。そのため、薄板材料の溶接においては、入熱量を制御し、レーザー出力と溶接速度を正確に調整し、熱影響部を最小限の範囲に制御することが重要な課題となります。

溶接強度と完全性

薄板材料の溶接継手の耐荷重性は比較的低く、溶接の溶け込みが狭すぎたり不十分だったりすると強度不足につながり、最終製品の構造安定性に影響を与える可能性があります。溶接時のエネルギー制御が不適切だと、溶接継手に冷間割れや気孔などの欠陥が発生しやすく、溶接品質に影響を与えます。溶接部の強度と完全性は製品の性能と耐用年数に直接関係するため、薄板材料の溶接において、溶接品質が規格や要件を満たすことを保証することは重要な課題です。

正確な制御と監視

レーザー溶接では、溶融深さの不均一や溶接欠陥を回避するために、高精度なエネルギー制御が求められます。溶接プロセス中における溶融池の動的変化は予測が難しく、温度、速度、レーザー出力など多くの要因が溶接品質に影響を与える可能性があります。薄板材料の溶接精度要求は非常に高いため、わずかな変化でも溶接効果に大きな影響を与える可能性があります。そのため、正確な監視・制御システムが不可欠となり、溶接パラメータをリアルタイムで調整することで、溶融池の温度を均一に保ち、溶接品質が基準を満たすようにする必要があります。

ジョイント設計と組み立て

薄板溶接では、接合部の設計と組立においてより高い精度が求められます。隙間が大きすぎると溶接が不安定になり、接合部がきつすぎると溶接の均一性が損なわれる可能性があります。薄板は柔軟性が低いため、溶接時の接合部の位置合わせと調整が特に重要です。設計や組立が不適切だと、溶接ムラが生じ、場合によっては溶接不良につながる可能性があります。そのため、溶接工程を円滑に進めるためには、溶接前に溶接部品の設計と組立精度を厳密に管理する必要があります。

材料の選択

金属材料によってレーザーの吸収率は異なり、それが溶接効率と品質に直接影響します。例えば、 アルミニウム レーザーエネルギーの大きな損失につながり、溶接効率に影響を与えるだけでなく、加熱ムラの問題も発生しやすくなります。ステンレス鋼などの材料は、熱膨張係数が高いため、溶接プロセス中に変形する可能性があります。さらに、材料間の熱伝導率、融点などの特性の違いも、溶接プロセスの安定性と結果に影響を与えます。そのため、適切な材料を選択し、溶接パラメータを最適化することが重要です。

薄板のレーザー溶接における課題は、主に熱管理、溶接強度、精密制御、設計・組立、材料選定などです。これらの問題を解決するには、レーザー溶接プロセスを細かく制御し、設計や材料選定などにおいて合理的な調整を行う必要があります。レーザー溶接パラメータの継続的な最適化、溶接技術の向上、高度な監視システムの導入により、これらの課題を効果的に克服し、薄板溶接の品質と信頼性を確保することができます。

課題を克服するための戦略

薄板材料のレーザー溶接プロセスでは、多くの技術的課題に直面します。溶接品質と構造安定性を確保するには、溶接プロセスを最適化し、薄板材料溶接における問題を軽減するための効果的な戦略を採用することが不可欠です。薄板材料溶接の課題を克服するための一般的な戦略をいくつかご紹介します。

レーザーパラメータの最適化

適切なレーザー出力と溶接パラメータを選択することは、薄板材料の溶接を成功させるための基本です。レーザーパラメータを最適化することで、溶接時の入熱を効果的に低減し、熱損傷を軽減できます。

- 適切なレーザー出力の選択:適切なレーザー出力を選択することで、熱入力を効果的に低減し、過度の焼けや焼け落ちのリスクを軽減できます。レーザー出力を低くすることで、薄い材料への過度の熱影響を回避できます。

- 短パルスレーザーまたは高周波パルス変調:短パルスレーザーは溶融池の安定性を正確に制御し、長期的な熱入力を回避し、薄板材料の変形リスクを低減します。高周波パルス変調はレーザーエネルギーをより均一化し、溶融池の状態をさらに制御します。

- 溶接速度の調整:溶接速度の調整は非常に重要です。速すぎると溶接幅が狭くなり、遅すぎると溶接幅が広くなりすぎて、溶接品質と材料の安定性に影響を与えます。

革新的な溶接技術

新しい溶接技術の採用により、溶接時の熱管理と接合強度が大幅に向上します。

- デュアルビームまたはスイング溶接技術: この技術は、溶接中に 2 つのビームを使用するかレーザー ビームをスイングさせることで、熱を均等に分散し、局所的な熱の影響を軽減し、溶接品質を向上させ、材料の変形を軽減するのに役立ちます。

- 連続溶接の代わりにパルス溶接:パルス溶接は入熱を制御し、過度の温度ピークを回避できます。特に薄板の溶接に適しており、薄板への熱衝撃の影響を軽減します。

- レーザーろう付け技術: 従来のレーザー溶接と比較して、レーザーろう付けでは溶融領域のサイズを縮小できるため、熱影響領域が減り、接合部の強度と全体的な性能が向上します。

高度な監視と品質保証

薄い材料のレーザー溶接では、リアルタイム監視と品質保証システムが溶接品質を保証する上で重要です。

- リアルタイム光学監視システム: 溶融池の状態をリアルタイムで監視することにより、溶接パラメータを動的に調整して溶融池の温度を均一に保ち、気孔や亀裂などの溶接欠陥を防止します。

- マシンビジョン検出技術:マシンビジョンシステムを使用して、亀裂、気孔などの溶接欠陥を自動的に識別し、問題を迅速に発見して修正し、溶接品質の一貫性と安定性を確保します。

- 熱画像システム: 熱画像技術は、溶接プロセスの最適化、リアルタイムの温度監視を可能にし、溶接プロセス中の温度が適切な範囲内に制御されることを保証し、それによって溶接の一貫性と信頼性を向上させます。

材料の前処理と表面処理

材料表面の洗浄と取り扱いは、薄い材料の溶接品質に重要な役割を果たします。

- 溶接面の洗浄:油汚れや酸化皮膜などの不純物を除去することで、レーザー吸収を効果的に改善し、溶接効率を向上させ、溶接欠陥を低減します。表面洗浄は、溶接継手の強度向上にも重要なステップです。

- レーザー予熱または後処理の適用:レーザー予熱は、薄板材料への熱衝撃を軽減し、溶接中の急激な温度変化を回避し、応力集中を軽減し、変形を防止します。後処理は残留応力を低減し、溶接強度を向上させるのに役立ちます。

- フィラー材料の使用: 溶接中にフィラー材料 (溶接ワイヤなど) を使用すると、特に薄い材料を溶接する場合に接合部の強度を高めることができ、溶接接合部の信頼性と耐荷重性が向上します。

薄板材料のレーザー溶接は、熱影響部、溶接強度、精密制御など、数々の課題に直面しています。これらの問題を克服するには、最適化されたレーザーパラメータ、革新的な溶接技術、高度な監視・品質保証方法、そして適切な材料前処理および表面処理戦略の採用が不可欠です。これらの戦略を組み合わせることで、薄板材料溶接の精度、安定性、強度を効果的に向上させ、最終製品の品質が高い基準を満たすことを保証できます。技術の継続的な進歩により、薄板材料溶接の課題はより良く解決され、様々な業界に信頼性の高い溶接ソリューションを提供することが期待されます。

要約する

薄板材料のレーザー溶接は、入熱制御、溶接強度、監視技術、材料特性を総合的に考慮する必要がある精密プロセスです。レーザーパラメータの最適化、革新的な溶接方法の採用、そしてインテリジェントな監視システムの導入により、メーカーは溶接の課題を克服し、溶接品質と生産効率を向上させることができます。

AccTek レーザー レーザー溶接技術の研究開発に注力し、精密製造のニーズに応える高性能レーザー溶接装置を提供しています。詳細については、 お問い合わせ! さらに技術的なサポートやカスタマイズされたソリューションが必要な場合は、メッセージを残すか、プライベート メッセージを送信してください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する