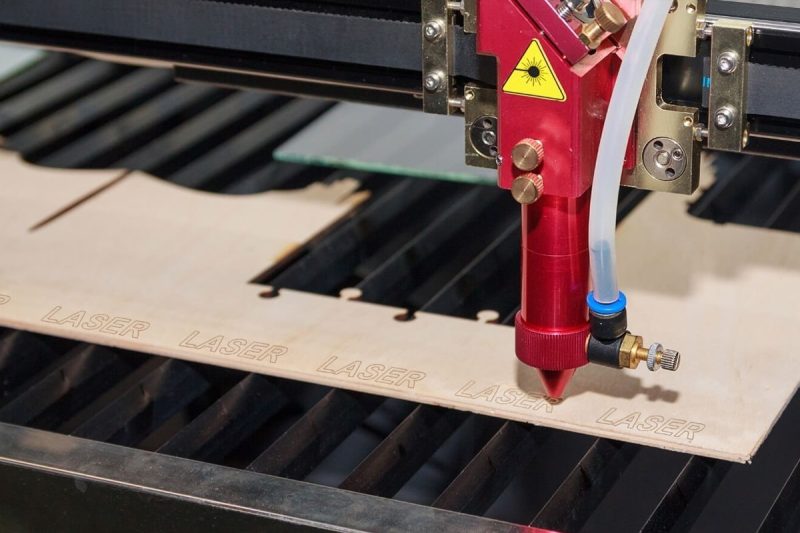

CO2レーザー切断の基礎

動作原理

一般的な用途

CO2 レーザー切断は、その汎用性と適応性で知られており、さまざまな業界で役立つツールとなっています。主な用途には次のようなものがあります。

- 自動車産業: CO2 レーザーは、ダッシュボード、室内装飾品、シールなどの内装および外装の非金属部品の切断に使用されます。CO2 レーザーの精度と速度は、自動車のプラスチックや複合材の複雑な形状の切断にも最適です。

- 航空宇宙および電子機器: CO2 レーザーの高精度により、メーカーは航空宇宙および電子機器製品用の複雑な部品を作成できます。フレキシブル電子機器に使用されるポリイミド フィルムや航空宇宙複合材などの薄い材料は、CO2 レーザー切断で頻繁に処理されます。

- 繊維およびアパレル: CO2 レーザー切断は、布地、皮革、その他の繊維素材の切断に人気が高まっています。レーザー ビームの非接触性により、ほつれや歪みのない複雑なパターンを実現できます。これは、ファッションおよびアパレル業界では不可欠な要件です。

- 標識と広告: CO2 レーザーは、アクリル、木材、特定のプラスチックなど、標識の製作によく使用される材料の切断に優れています。詳細なデザイン、複雑な形状、きれいなエッジを実現し、高品質で視覚的に魅力的な標識を製作できます。

- 包装: 包装では、CO2 レーザーが段ボール、紙、薄いプラスチックフィルムを精密に切断し、包装デザイン、ダイカット、複雑な形状に多目的なソリューションを提供します。

切断速度に影響を与える主な要因

CO2 レーザー切断機の切断速度は、相互に関連するさまざまな要因によって決まります。これらの要因を最適化することは、効率的で正確かつ高品質の切断を実現するために不可欠です。

レーザーパワー

素材の種類と厚さ

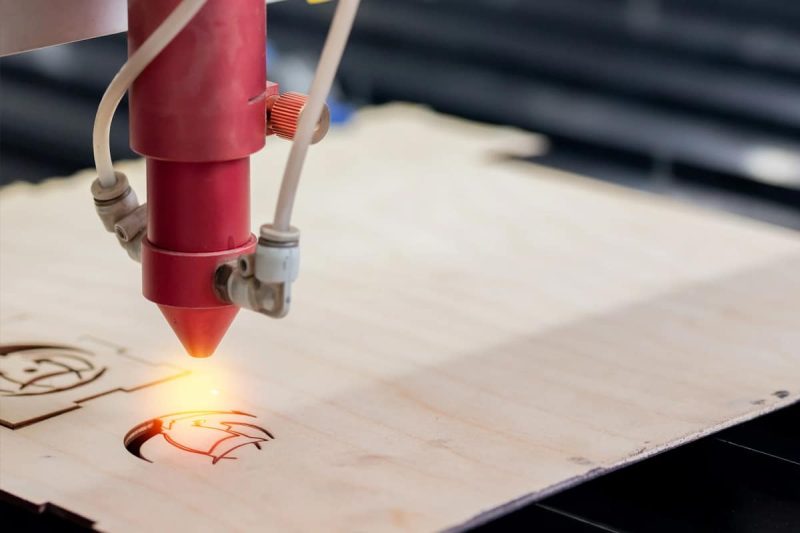

補助ガスの種類と圧力

アシストガスは、溶融材料を排出し、切断領域を冷却し、場合によっては酸化反応を促進して切断速度を高めるなど、切断プロセスで重要な役割を果たします。アシストガスの種類と圧力は、切断プロセスの効率に影響します。

- 酸素 (O2): 酸素は炭素系材料の切断によく使用されます。酸素は材料と反応して追加の熱 (酸化) を発生させ、切断プロセスを高速化します。厚い材料には特に効果的ですが、切断端が酸化される可能性があります。

- 窒素 (N2): 窒素は酸化を防ぎ、よりきれいな切断面が得られるため、ステンレス鋼やアルミニウムの切断によく使用されます。切断時の熱には寄与しないため、通常は酸素に比べて切断速度が遅くなります。

- 空気: 一部のアプリケーションでは、圧縮空気が経済的な補助ガスとして使用されます。圧縮空気は薄い材料や非金属には効果的ですが、金属の場合は酸素や窒素と同じ切断品質が得られません。

ビーム品質

フォーカス位置

切断速度設定

切断精度に影響を与える主な要因

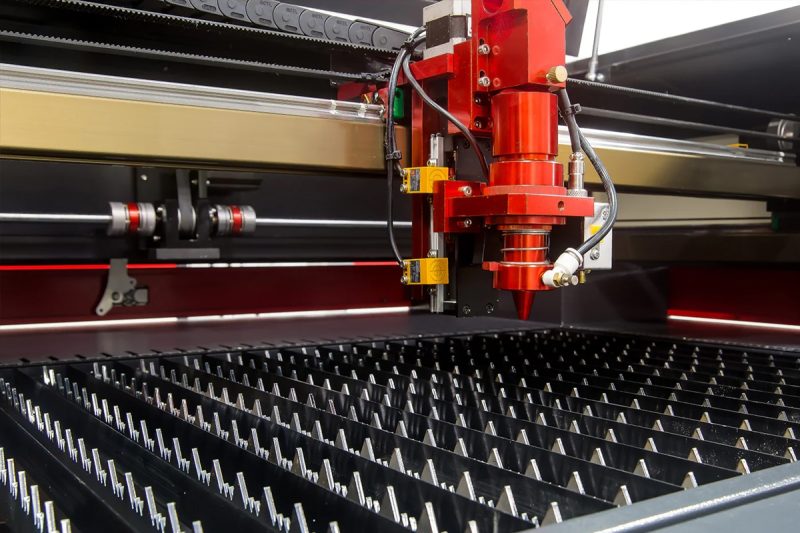

機械の精度と安定性

ビーム焦点とスポットサイズ

ノズルの設計と状態

材料特性

環境条件

オペレーターのスキルと経験

最適化戦略

パラメータ選択

正しいパラメータを選択することは、CO2 レーザー切断の速度と精度を最適化する最も効果的な方法の 1 つです。重要なパラメータには、レーザー出力、切断速度、補助ガスの種類と圧力、焦点位置などがあります。これらのパラメータを各材料と厚さに合わせて微調整することで、最適な切断性能が保証されます。

- レーザー出力: 材料の種類と厚さに基づいてレーザー出力を調整することで、過度の熱の蓄積や熱による歪みがなく、正確なカットが保証されます。厚い材料には高い出力が適していますが、精度を維持するために速度を遅くする必要がある場合があります。

- 切断速度: 切断速度とレーザー出力のバランスをとることが重要です。速度が速すぎるとエッジの品質が低下し、速度が遅いと精度は向上しますが生産性が低下します。理想的な速度は、材料の特性と必要な切断品質によって異なります。

- アシストガス: 適切なアシストガス (酸素、窒素、または空気) を選択し、その圧力を調整することで、材料の除去が最適化され、エッジの品質が向上し、切断プロセスを高速化できます。

- 焦点位置: 適切な焦点位置により、レーザー ビームが材料上の正しい位置に集中し、エネルギー伝達と精度が最大限に高まります。材料の厚さと種類に基づいて焦点を調整することは、一貫した結果を得るために不可欠です。

メンテナンスの実践

CO2 レーザー切断機を最高のパフォーマンスで稼働させるには、定期的なメンテナンスが不可欠です。メンテナンスが行き届いた機械は、より正確な切断を実現し、より効率的に稼働し、故障も少なくなります。主なメンテナンス方法は次のとおりです。

- 光学コンポーネントのクリーニング: ミラー、レンズ、その他の光学コンポーネントは、汚れやゴミによってビームの品質と精度が低下するのを防ぐために定期的にクリーニングする必要があります。

- ノズルのメンテナンス: ノズルを検査して清掃することで、正確で効率的な切断に不可欠な一貫したアシストガスの流れを確保できます。

- アライメント チェック: 光学コンポーネントの定期的なチェックとアライメントにより、一貫したビーム焦点とエネルギー分布を維持できます。

- 潤滑: 可動部品を定期的に潤滑すると、摩耗が軽減され、スムーズな動きが確保され、速度と精度が向上します。

- キャリブレーション: レーザー カッターのモーション システムやその他のコンポーネントを定期的にキャリブレーションすると、精度を維持し、機械的なドリフトを防ぐことができます。

ソフトウェアと制御システム

高度なソフトウェアと制御システムは、CO2 レーザー切断のパフォーマンスを最適化する上で重要な役割を果たします。適切なソフトウェアを使用すると、切断速度が向上し、精度が向上し、複雑な形状が可能になります。注目すべき主な機能は次のとおりです。

- パス最適化: 切断パスを最適化するソフトウェアは、不要な動きを最小限に抑え、サイクル時間を短縮し、精度を損なうことなく生産性を向上させます。

- リアルタイム監視: リアルタイムのフィードバックと監視システムにより、オペレーターは即座に調整を行うことができ、一貫した切断パフォーマンスを確保できます。

- 自動化: 自動ロード/アンロードやプロセス パラメータの調整などの自動化機能を統合すると、人為的エラーが削減され、運用効率が向上します。

- ユーザーフレンドリーなインターフェース: 直感的なソフトウェア インターフェースにより、オペレーターはパラメータを簡単に設定および調整し、パフォーマンスを監視し、問題をトラブルシューティングできるため、全体的な生産性と切断精度が向上します。

トレーニングとスキル開発

機械オペレーターのスキルと専門知識は、CO2 レーザー切断機のパフォーマンスに大きな影響を与える可能性があります。速度と精度を最適化するには、オペレーターのトレーニングとスキル開発への投資が不可欠です。効果的な戦略は次のとおりです。

- トレーニング プログラム: 機械の操作、パラメータの最適化、メンテナンスの実践を網羅した包括的なトレーニング プログラムにより、オペレーターは十分な情報に基づいた決定を下し、切断性能を最大化できます。

- 実践的な経験: オペレーターにさまざまな材料や切断シナリオの実践的な経験を積ませることで、実用的なスキルを身につけ、潜在的な課題を迅速に特定できるようになります。

- 継続的な学習: 最新のテクノロジー、ソフトウェア機能、切断技術に関する継続的な教育の機会を提供することで、オペレーターは最新の情報を把握し、機械のパフォーマンスを最適化できるようになります。

- トラブルシューティング スキル: 問題を診断して解決するスキルをオペレーターに身につけさせることで、ダウンタイムが最小限に抑えられ、パフォーマンスが安定し、速度と精度が向上します。

まとめ

レーザー切断ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。