CO2レーザー切断機の最大切断厚さ

複雑な製造や製造の世界では、精度は単なる好みではなく、必要不可欠なものです。業界が変化するニーズに対応するために最先端の技術を追求し続ける中、CO2 レーザー切断機は比類のない精度と多用途性を備えた不可欠なツールとなっています。完璧を追求する際に生じる無数の疑問の中で、際立った問題が 1 つあります。 CO2レーザー切断機 扱えるか?

この質問は、CO2 レーザー切断システムのパフォーマンスと機能を最適化する上で中心となります。最大切断厚さを理解することは、さまざまな厚さの材料を効率的かつ正確に加工したいと考えている製造業者や製造業者にとって重要です。この包括的な調査では、CO2 レーザー切断機の最大切断厚さに影響を与える要因を詳しく調査し、技術、材料、動作パラメータの間の複雑な相互作用を明らかにします。

目次

CO2 レーザー切断技術について学ぶ

最大切断厚さの複雑さをさらに掘り下げる前に、CO2 レーザー技術の基本原理を理解することが重要です。 CO2 レーザー切断機の中心には、光学、エレクトロニクス、高エネルギー物理学の複雑な相互作用があり、これにより光ビームを精密な切断ツールに変換することができます。

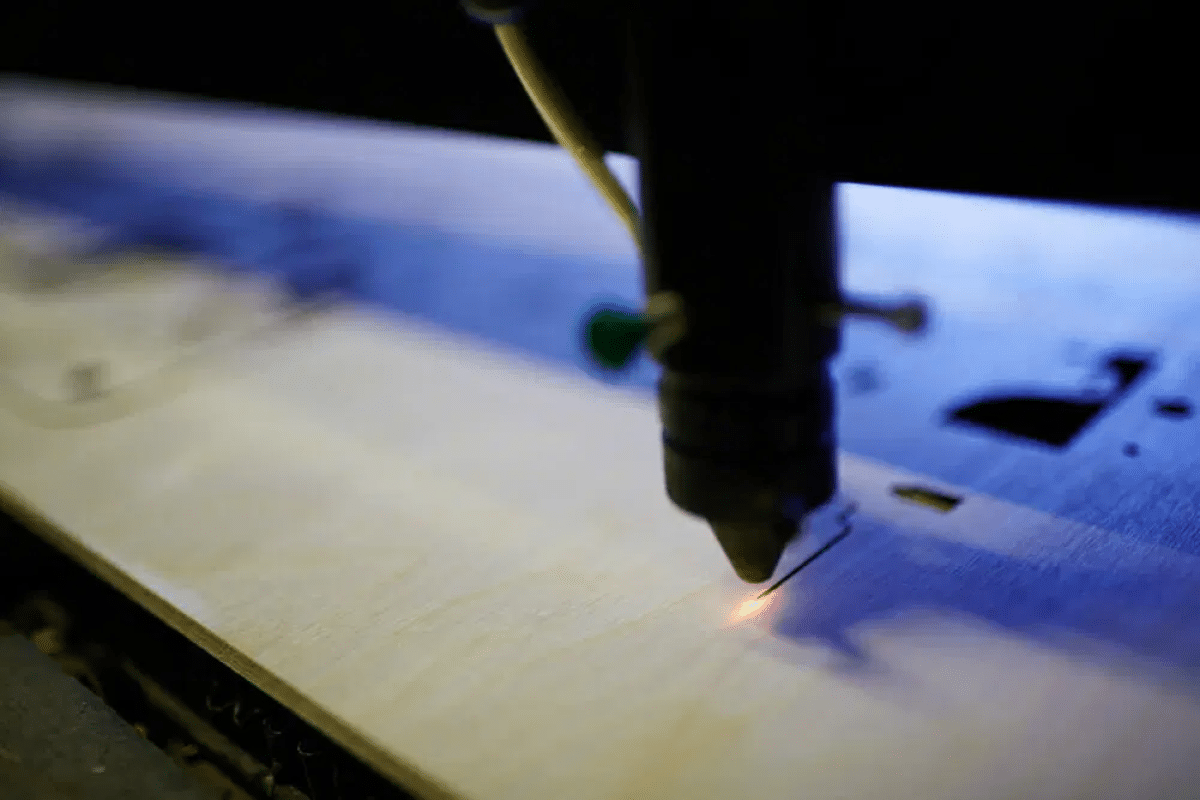

CO2 レーザー発生器は、レーザー媒体として二酸化炭素ガスを使用し、誘導放出プロセスを通じて強力な赤外線ビームを生成することからその名前が付けられています。レーザー共振器内では、電流が二酸化炭素分子を励起して光子を放出させ、他の励起分子に衝突するとさらなる放出を刺激します。この光子のカスケードは光エネルギーを増幅し、通常約 10.6 ミクロンの波長を持つ高度に集中したビームを生成します。

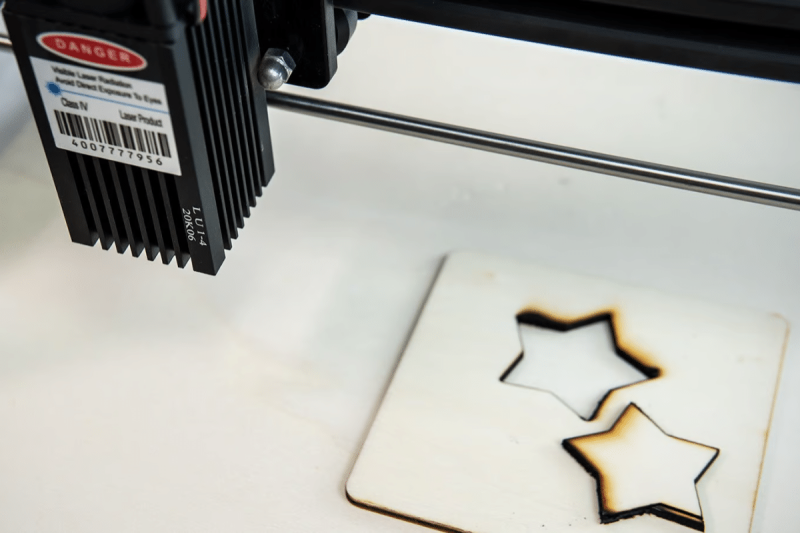

放射されたレーザー ビームは一連のミラーとレンズを通過し、ワークピース上の小さなスポットに焦点を合わせます。この焦点合わせプロセスにより、高精度で高品質な切断品質を実現できます。 CO2 レーザー切断機は、レーザー ビームをしっかりと集束させることにより、焦点で信じられないほど高い出力密度を生成することができ、材料の急速な加熱と蒸発を可能にします。

最大切断厚さを定義する

CO2 レーザー切断機の世界では、「最大切断厚さ」という用語は、これらの強力なツールの範囲と多用途性に大きく影響する重要なパラメータを指します。最大切断厚さとは、簡単に言えば、CO2レーザー切断機が効率的に加工できる材料の厚さの上限を指します。

最大切断厚さの概念は、本質的に、特定の CO2 レーザー切断機の機能と設計に関連しています。機械が異なれば、技術的要因の組み合わせに基づいて最大切断厚さ仕様が異なる場合があり、それぞれが機械の切断能力を決定する上で重要な役割を果たします。最大切断厚さの複雑さを詳しく調べる場合、この重要な指標に影響を与える要因を考慮することが重要です。

CO2 レーザー切断プロセスの最適化を目指すオペレーターやメーカーにとって、これらの要因の相互作用を理解することは重要です。これは単一の変数ではなく、レーザー出力、ビーム品質、材料特性、および特定の CO2 レーザー切断機の最大切断厚さの最終制限を定義するその他の影響要因の相乗効果です。

最大切断厚さに影響を与える要因

の分野で CO2レーザー切断機、最大切断厚さは、機械の多用途性とさまざまな材料への適用性を決定する重要なパラメータです。より厚い基板上で正確な切断を実現するには、CO2 レーザー切断機の最大切断厚さに影響を与える多くの要因を詳細に理解する必要があります。レーザー切断技術のこの重要な側面の複雑さを解明するために、これらの要因をさらに深く掘り下げてみましょう。

レーザーパワー

最大切断厚さに影響を与える主な要因はレーザー出力です。 CO2 レーザー発生器の出力は、材料に供給されるエネルギーを直接決定します。レーザー出力が高いほど、より強力で集束したビームが生成され、材料をより深く貫通できるようになり、機械でより厚い基板を切断できるようになります。 CO2 レーザー切断機は、デリケートな素材に適した低出力オプションから一度に厚い厚さを加工できる高出力システムまで、さまざまな出力レベルで利用できます。

ビーム品質

CO2 レーザー切断機から放射されるレーザー ビームの品質も、最大切断厚さを決定する重要な要素です。ビーム品質には、ビーム発散、モード安定性、空間プロファイルなどの特性が含まれます。高品質のビームは長距離にわたって焦点を合わせ続けるため、厚い材料でもより深く、より正確に切断できます。

材料の種類

切断される材料の種類は、最大切断厚さを決定する基本的な要素です。 CO2 レーザー発生器は優れた多用途性を示し、金属、プラスチック、木材、繊維などの幅広い材料を加工できます。ただし、レーザービームと材料の間の相互作用は、熱伝導率、反射率、吸収特性などの要因によって異なります。たとえば、金属は反射率が高いため、効果的に切断できる最大の厚さに影響を及ぼし、より大きな課題を抱えていることがよくあります。

補助ガス

切断中に使用されるアシストガスの種類と圧力は、最大切断厚さに大きく影響します。一般的なアシストガスには酸素、窒素、空気が含まれており、それぞれが切断ダイナミクスに異なる影響を与えます。アシストガスは、溶融した材料を切断部(カット)から除去するのに役立ち、過剰な熱の蓄積を防ぐように機能します。アシストガスとその圧力の選択は、切断される特定の材料に合わせてカスタマイズでき、さまざまな厚さを処理する機械の能力に影響します。

ビームデリバリーシステム

ビーム伝達システムは、集束レンズや切断ヘッドなどのコンポーネントで構成されており、CO2 レーザー切断の精度と効率の向上に役立ちます。慎重に設計されたビーム伝達システムにより、レーザービームが材料と相互作用する際に焦点を合わせて整列した状態を保つことができるため、さまざまな厚さにわたってより深く、より安定した切断が可能になります。最適な焦点合わせ機能により、より深い切断が実現し、幅広い厚さにわたって切断性能が向上します。ビーム伝達システムの設計と品質は、さまざまな用途で切断精度を維持する機械の能力に直接影響します。

切削速度

レーザーが材料を通過する速度 (切断速度と呼ばれる) は、最大切断厚さに密接に関係する要素です。切断速度が遅いと、材料がより長くレーザー光線にさらされることができ、より厚い基板へのより深い浸透が可能になります。ただし、速度が遅すぎると望ましくない熱影響が発生し、全体の効率が低下する可能性があるため、切断速度と最大厚さの関係には微妙なバランスが必要です。切削速度パラメータを最適化することで、切込み深さ、刃先品質、生産性の理想的なバランスを実現できます。

これらの要素を十分に理解して最適化することで、オペレーターと製造業者は CO2 レーザー切断機の可能性を最大限に発揮し、幅広い材料厚さにわたって正確かつ効率的な切断を実現できます。これらの変数間の相互作用を徹底的に理解しながら実験を行うことが、最大切断厚さの限界を押し広げ、CO2 レーザー技術の全機能を実現する鍵となります。

実践的な考慮事項と応用

製造・製造の分野では、CO2レーザー切断機が対応できる最大切断厚さが、さまざまな業界での実用化に大きな影響を与えます。 CO2 レーザー切断機の実際的な考慮事項と用途を理解することは、その機能を効果的に活用するのに役立ちます。 CO2 レーザー切断技術が重要な役割を果たすさまざまな業界とシナリオを詳しく見てみましょう。

自動車産業

自動車業界は、自動車部品を正確に製造するために CO2 レーザー切断機に大きく依存しています。自動車内装の複雑なパターンの切断から金属部品の精密な成形まで、CO2 レーザーは比類のない多用途性を提供します。シャーシコンポーネント、排気システム、インテリアパネルの製造において、CO2 レーザー切断機は、厳格な品質と性能基準を満たすために、スチール、アルミニウム、プラスチックなどのさまざまな材料を加工することに優れています。

航空宇宙産業

自動車産業とは異なり、航空宇宙産業では通常、アルミニウム合金や複合材料などのより薄い材料が使用されます。 CO2 レーザー切断機はビーム品質と精度が優れているため、航空機部品の製造におけるこれらの材料の精密切断に使用できます。ビーム品質や切断速度などの要素は、航空宇宙用途に必要な複雑な詳細と厳しい公差を確保するのに役立ちます。

看板と広告

CO2 レーザー切断は、複雑で詳細なデザインを作成するために看板や広告業界で広く使用されています。アクリル、木材、金属から文字やロゴを切断する場合でも、CO2 レーザーは比類のない精度と詳細を実現します。さらに、CO2 レーザーは、建築看板、インテリア デザイン、販促資料などの複雑なパターンや装飾要素を生成できるため、顧客を引きつけ、ブランド イメージを伝える革新的な方法を企業に提供できます。

医療機器製造

医療機器の製造では、微細加工機能に対する顕著なニーズがあります。 CO2 レーザーはその精度で知られており、薄い材料を切断して複雑な医療部品を作成するために使用されます。実際の考慮事項には、敏感な素材に熱損傷を引き起こすことなく、必要なレベルの精度を達成するために切断パラメータを微調整することが含まれます。 CO2 レーザーは、ポリマーや合金などのさまざまな医療グレードの材料を切断できるため、この分野では不可欠なものとなっています。

エレクトロニクスおよび消費者製品

CO2 レーザー切断機は、電子ケース、スマートフォン部品、家庭用電化製品などのさまざまな製品を製造するために、エレクトロニクスおよび消費財業界で広く使用されています。 CO2 レーザーは、熱の影響を受ける部分を最小限に抑え、正確でバリのない切断を実現するため、プラスチック、ガラス、セラミックなどの繊細な材料の切断に適しています。さらに、CO2 レーザーはカスタム設計のコンポーネントやプロトタイプを製造できるため、メーカーは迅速に革新し、変化する消費者のニーズに適応できます。

織物および繊維産業

CO2 レーザー切断機は、複雑なパターンを正確に切断できるため、織物および繊維業界で広く使用されていますが、切断速度と精度のバランスを考慮する必要があります。繊細な生地を切断する場合でも、厚い繊維材料を切断する場合でも、メーカーは効率的な生産を確保しながら摩耗や焼けを避けるために切断パラメータを最適化する必要があります。 CO2レーザーは幅広い繊維を柔軟に加工できるため、ファッションから産業用繊維までさまざまな用途に適しています。

建築とインテリアデザイン

建築およびインテリア デザインの用途では、CO2 レーザー切断機は、建物、インテリア、装飾設備用のカスタム デザイン要素を作成するために使用されます。金属、アクリル、木材の複雑なパターンを切断する場合でも、CO2 レーザーは建築家やデザイナーに、創造的なビジョンを正確かつ正確に実現する柔軟性を提供します。建築のファサードや装飾スクリーンから特注の家具や照明器具に至るまで、CO2 レーザー切断機はデザイナーが創造性と職人技の限界を押し広げることを可能にします。

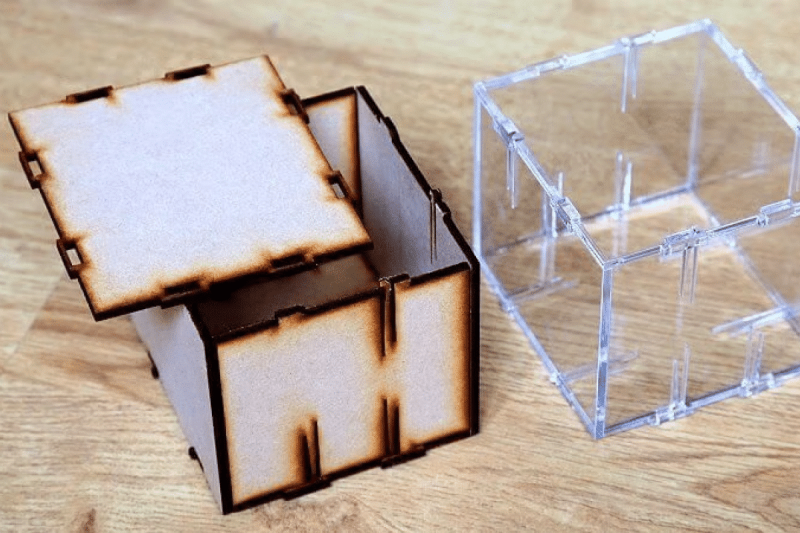

製造と試作

CO2 レーザー切断機は、カスタム設計の部品やプロトタイプを正確かつ効率的に作成したいメーカーにとって貴重なツールです。板金、プラスチック、複合材料のいずれを切断する場合でも、CO2 レーザーは、複雑な形状の高品質部品を製造するための高速かつコスト効率の高いソリューションを提供します。さらに、CO2 レーザーを使用すると、迅速なプロトタイピングと反復が可能になるため、設計者やエンジニアは、本格的な生産に移行する前に、設計を迅速にテストして改良することができます。

CO2 レーザー切断機アプリケーションにおける実際的な考慮事項は、理論上の限界をはるかに超えています。さまざまな業界がこれらの機械の機能を利用して、それぞれに固有の課題や要件を持つさまざまな材料を切断しています。航空宇宙部品の精度、カスタム製造の多用途性、または医療分野での適応性を可能にするかどうかにかかわらず、CO2 レーザーは製造プロセスに革命をもたらし続けています。技術の進歩に伴い、実用的なイノベーションと実用的な応用により、CO2 レーザー切断機が達成できる限界がさらに押し広げられ、現代の産業において不可欠なツールとしての地位が確固たるものとなるでしょう。

最大切断厚さを最適化

メーカーが限界を押し広げようとする中、 CO2レーザー切断機、最大切断厚さを最適化することが重要になります。最高レベルのパフォーマンスと効率を達成するには、機械構成からレーザーパラメータや切断条件に至るまで、さまざまな要素を含む戦略的アプローチが必要です。次に、ユーザーが CO2 レーザー切断技術の可能性を最大限に活用できるように、最大切断厚さを最適化するための戦略と考慮事項について詳しく説明します。

適切なマシン構成を選択する

最大切断厚さを最適化するための最初のステップは、適切な機械構成を選択することです。 CO2 レーザー切断機には、さまざまな出力レベル、ビーム品質、切断能力を備えたさまざまなモデルがあります。切断する材料の厚さや種類など、用途の具体的な要件を考慮し、それらのニーズを満たす機械を選択してください。一般に、より高性能の機械はより厚い材料を切断できますが、高度なビーム伝達システムと光学系を備えた機械は切断の精度と効率を向上させることができます。

レーザーパラメータの最適化

- レーザー出力: レーザー出力は最大切断厚さを決定する基礎ですが、レーザー出力と切断厚さの間で適切なバランスをとる必要があります。電力が少なすぎると、切断が不完全になる可能性があり、電力が多すぎると、望ましくない熱影響が生じる可能性があります。加工中の材料を定期的に評価し、それに応じてレーザー出力を調整して切込み深さを最適化します。

- ビーム品質: レーザービームの品質は切断パフォーマンスに直接影響します。ビーム品質の微調整には、ビーム発散の最小化、モードの安定性の確保、空間プロファイルの最適化が含まれます。高品質のビームは焦点を強化し、さまざまな厚さの材料へのより深い浸透を可能にします。

切削条件の最適化

- 切断速度: レーザーが材料を通過する速度 (切断速度と呼ばれます) は重要なパラメーターです。材料の厚さに応じて切断速度を調整して最適化します。より遅い速度はより厚い材料をより深く切断するのに効果的ですが、より速い速度はより薄い基板を作業する場合の効率を維持します。

- 補助ガス: 補助ガスの選択と適用は、切断効率に大きく影響します。厚い材料の場合、酸素や窒素などのガスを適切な圧力で使用すると、溶けた材料を除去し、切断プロセスを向上させることができます。ただし、過度の乱流や熱の影響を避けるために、気圧のバランスを保つ必要があります。

重要な考慮事項

- 材料の種類: 異なる材料には、最適な切断方法に影響を与える独自の特性があります。たとえば、金属ではより高いレーザー出力が必要になる場合がありますが、非金属材料では結果が悪くなるのを避けるために切断パラメータの調整が必要な場合があります。処理する材料に基づいて、設定を定期的に確認し、調整する必要があります。

- 材料密度: 材料の密度が高くなると、特別な課題が生じます。これらの材料の切断厚さを最適化するには、より高いレーザー出力を使用するか、アシストガスパラメータを調整するか、複数のパスを実行して希望の切断深さを達成することを検討してください。

高度な機能とイノベーション

CO2 レーザー切断技術の高度な機能と革新性を探ってください。一部の機械には、材料の特性に基づいてリアルタイムで切断パラメータを自動的に調整できる適応制御システムが装備されています。さらに、多機能カッティングヘッドは多用途性を提供し、ユーザーはさまざまな構成を切り替えることができ、さまざまな厚さで最適な結果を得ることができます。

定期的なメンテナンスと校正

CO2 レーザー切断機の最適なパフォーマンスを維持するには、定期的なメンテナンスと校正が必要です。集束レンズやミラーを含むすべてのコンポーネントが清潔で良好な状態であることを確認してください。定期的な校正チェックは、切断性能の精度と一貫性を維持するのに役立ちます。

継続的なモニタリングと反復的な改善

切断プロセスと結果を継続的に監視することで、反復的な改善が可能になります。切断品質、エッジ仕上げ、全体的な効率を定期的に分析します。この分析に基づいて、パラメータは徐々に調整され、精度と生産性のバランスが常に保たれるよう努めます。

CO2 レーザー切断機の最大切断厚さを最適化するには、機械構成、レーザーパラメーター、切断条件、先進技術、適応制御システムを考慮した包括的なアプローチが必要です。これらの要素を微調整し、さまざまな設定や戦略を試すことで、メーカーは CO2 レーザー切断機の可能性を最大限に引き出し、切断の厚さと精度の面で可能な限界を押し上げることができます。

要約する

CO2 レーザー切断機が処理できる最大切断厚さはさまざまな要因の影響を受け、それぞれの要因が切断能力を決定する上で重要な役割を果たします。レーザー出力やビーム品質から材料の種類や切断条件に至るまで、これらの要素が複雑に相互作用して切断厚さの上限を定義します。

CO2 レーザー切断技術は比類のない精度と多用途性を提供し、さまざまな厚さの幅広い材料の効率的な加工を可能にします。高出力レーザーを高度なビーム伝達システムと最適化された切断パラメータと組み合わせることで、メーカーや製造業者は最小限の無駄と最大の効率で正確な切断を実現できます。

ただし、最適な切断厚さを実現するには、適切な機械構成の選択、レーザーパラメータの微調整、切断条件の最適化、材料特性の考慮などの戦略的なアプローチが必要です。継続的なモニタリング、メンテナンス、反復的な改善により、一貫した信頼性の高い切断性能がさらに保証されます。

技術が進歩し続け、イノベーションが生まれるにつれて、より厚い材料を処理し、精密切断の限界を押し上げる CO2 レーザー切断機の可能性は今後も高まる一方です。最大切断厚さに関連する要因を理解して最適化することで、メーカーは新たな可能性を解き放ち、切断作業において前例のないレベルの精度と効率を達成できます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する