CO2 レーザー切断はどのようにして材料の無駄を最小限に抑えるのでしょうか?

CO2 レーザー切断技術は、製造業、特に金属加工、プラスチック切断、木材彫刻などの分野で広く使用されています。レーザー切断は、その精度、速度、柔軟性が高く評価されています。ただし、切断プロセス中に材料の無駄は無視できない問題です。CO2 レーザー切断による材料の無駄を最小限に抑える方法は、コスト管理に関係するだけでなく、生産効率と環境の持続可能性にも直接影響します。この記事では、レーザー切断プロセスと技術を最適化することで材料の無駄を減らす方法について説明します。

目次

切断パラメータの正確な制御

CO2 レーザー切断の利点は、優れた精度であり、複数の切断パラメータを正確に制御することで材料の無駄を最小限に抑えることができます。主なパラメータには、レーザー出力、切断速度、ガス流量などがあります。これらのパラメータを最適化すると、切断結果が向上し、無駄を減らしながら生産効率を高めることができます。

レーザー出力調整

レーザー出力は、切断プロセス中の熱入力を直接的に決定します。出力が高すぎると、材料が過度にアブレーションされ、エッジが不規則になり、不要な無駄が生じます。さまざまな材料の種類と厚さに応じてレーザー出力を適切に調整すると、レーザービームが切断領域にエネルギーを正確に集中し、周囲への熱の影響を軽減し、材料の過度の損失を回避できます。適切な出力設定により、切断プロセス中の溶融や焦げ付きも軽減され、切断面の品質が向上します。

切削速度の最適化

切断速度の調整は、材料の無駄を減らすために重要です。速度が遅すぎると熱入力が増加し、切断面が過熱してエッジ焼けや過度の溶解が発生し、材料が無駄になり、切断品質が低下する可能性があります。切断速度が速すぎると、不完全または不規則な切断が発生し、切断されていない残留材料が発生する可能性があります。したがって、さまざまな材料の特性と厚さに合わせて切断速度を最適化することで、不要な無駄を効果的に減らし、切断品質を向上させることができます。

ガス流量制御

ガス流量は、CO2レーザー切断プロセスにおいて、切断エリアの冷却と溶融金属の除去に重要な役割を果たします。ガス流量が多すぎると、切断面が不均一になったり、スラグが飛び散ったり、気流が不安定になったり、廃棄物が増えたりする可能性があります。一方、ガス流量が少なすぎると、切断効果が不十分になり、溶融金属を効果的に吹き飛ばしたり、酸化を回避したりできなくなります。したがって、ガス流量を正確に調整することで、切断の安定性と高品質の切断効果が保証され、不要な材料の無駄を減らすことができます。

これらの切断パラメータを正確に制御することで、切断品質が向上するだけでなく、材料利用効率を効果的に最適化し、廃棄物を削減し、生産効率を向上させることができます。

マテリアルレイアウトの最適化

CO2レーザー切断における材料配置の重要性は自明です。適切な配置は材料の使用効率を向上させるだけでなく、無駄を減らし、切断精度と生産効率を向上させることができます。レイアウト設計を最適化することで、未使用のギャップを最小限に抑え、材料を節約し、コストを削減することができます。実際のアプリケーションでは、材料配置の最適化には、部品レイアウト、切断パスの設計、切断シーケンスの配置など、多くの側面が関係します。

効率的なタイポグラフィデザイン

効率的なレイアウト設計は、材料利用率を最大化するための鍵です。専門的なレイアウトソフトウェアを使用すると、設計者は部品のレイアウトを正確に配置できます。自動レイアウト機能により、設計者は短時間で部品の最適な配置を計算し、無駄をできるだけ少なくすることができます。レイアウトするときは、切断パスを計画し、部品間の隙間(つまり、無駄な部分)を最小限に抑えることが非常に重要です。適切な隙間設定は、材料の無駄を減らすだけでなく、その後の後処理時間とコストを削減することもできます。

レイアウトを設計する際には、材料の仕様と厚さも考慮する必要があります。異なるサイズの材料には、異なるレイアウト戦略が必要です。たとえば、大きなサイズの材料の場合、切断経路と方向を適切に配置すると、無駄が減るだけでなく、材料の変形や切断不良を回避できます。一方、小さなサイズの材料の場合、無駄を避けるために、レイアウトでは各材料の切断可能領域を最大限に活用する必要があります。

同時に、ソフトウェアは切断プロセスをシミュレートし、最適な切断シーケンスを計算して、各部品が適切な場所で切断されるようにすることで、不要な隙間や無駄を減らし、生産効率を向上させることができます。たとえば、切断プロセス中に、空白領域をあまり多くしないようにすることで、すべての材料を最大限に活用できます。

余分なカットを避ける

冗長切断とは、不合理な設計や不適切な切断経路計画による多重切断や不必要な繰り返し切断を指します。冗長切断は材料を無駄にするだけでなく、生産時間を増やし、作業効率を低下させます。レーザー切断プロセスでは、材料の利用率を向上させるために、繰り返し切断や無意味な経路をできるだけ避けることが重要です。

切断経路を合理的に計画することで、各部品が最初に切断されたときに期待される効果を達成できることを保証でき、その後の経路の調整や追加の切断による追加の廃棄物が発生することはありません。特に大量生産では、冗長切断を回避することが生産効率の向上と材料の節約に特に重要です。たとえば、最適化ソフトウェアを使用して切断順序を決定し、各部品の切断経路が可能な限り短く、交差しないようにすることで、冗長切断の発生を大幅に減らすことができます。

同時に、切断プロセス中に切断の一時停止、移動、または繰り返し作業が多すぎないようにすることで、不要なエネルギー消費と時間の無駄を減らし、全体的な生産効率を向上させることができます。切断の順序と経路を合理的に計画することで、各切断動作が必要なことを保証し、冗長な切断と材料の無駄を効果的に回避できます。

インテリジェントなタイプセッティングとプロセスコラボレーション

レーザー切断技術の継続的な進歩により、ますます多くのインテリジェントレイアウトソフトウェアが生産ラインと連携して、さまざまな材料要件を満たすためにレイアウト設計をリアルタイムで調整できるようになりました。データ分析と機械学習を通じて、インテリジェントレイアウトは、履歴データとリアルタイムのフィードバックに基づいて切断パスとレイアウトを最適化し、材料のサイズと形状を考慮するだけでなく、プロセス要件に基づいて最適な調整を行うことができます。このインテリジェントレイアウト方法により、材料の利用率が大幅に向上し、手動介入の必要性が軽減されます。

例えば、インテリジェントシステムは、生産工程中に切断経路と順序を自動的に調整し、さまざまな材料の特性と生産リズムに応じて動的に調整し、レイアウトと切断経路をリアルタイムで最適化して無駄を最小限に抑えることができます。この技術により、生産工程がより効率的かつインテリジェントになり、材料の無駄が大幅に削減され、切断精度が向上します。

材料レイアウトの最適化は、CO2レーザー切断時の材料利用率の向上と廃棄物の削減における重要な要素です。効率的なレイアウト設計、冗長な切断の回避、インテリジェントなレイアウト技術により、不要な廃棄物を効果的に削減し、生産効率を向上させ、コストを削減できます。合理的なレイアウトは、材料の使用を最適化できるだけでなく、切断品質を向上させ、各切断プロセスの効率と正確性を確保します。現代の製造業では、材料レイアウトの最適化は、生産効率を向上させ、廃棄物を削減するための重要な戦略となっています。

高品質のレーザー切断機を使用する

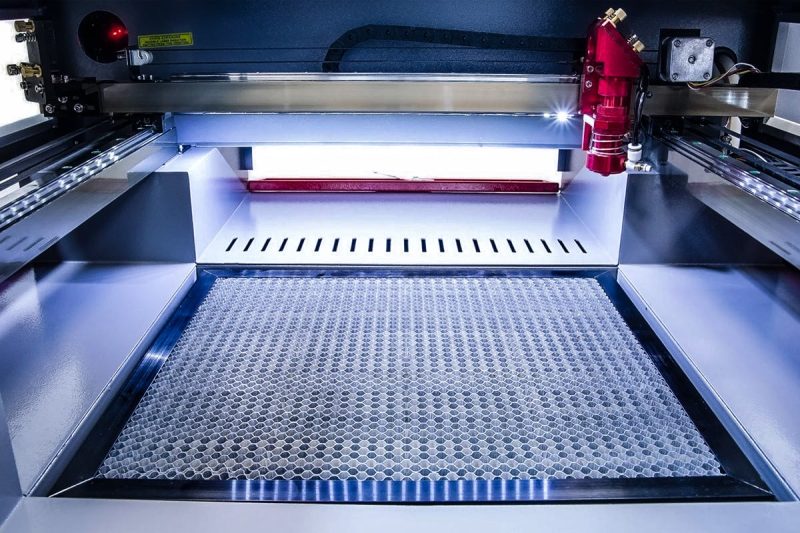

機器の性能と技術は、切断精度と材料の無駄に直接影響します。CO2レーザー切断プロセスで高効率と低無駄の目標を達成するには、高品質のレーザー切断機を選択することが非常に重要です。高品質のレーザー切断機は、高度なビーム制御技術と正確な焦点調整システムを備えているだけでなく、安定した性能と効率的な切断機能も備えているため、材料の無駄を最小限に抑えながら切断精度を確保できます。

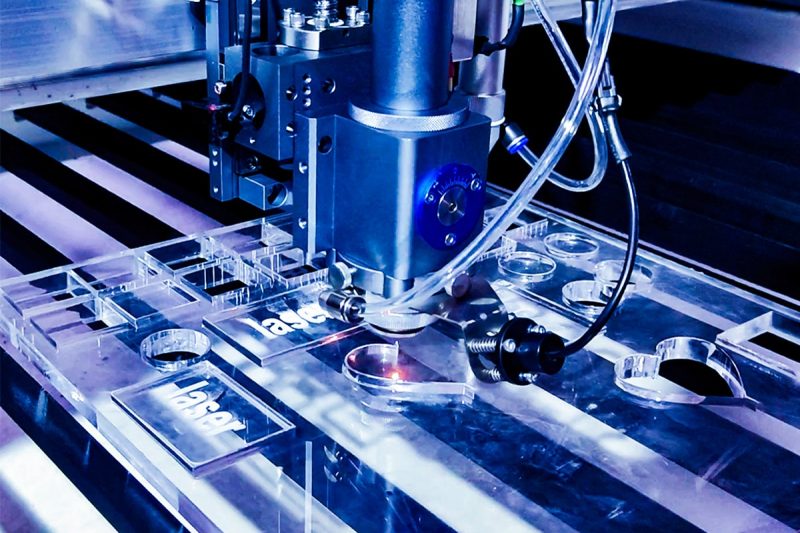

精密ビーム制御

現代のハイエンド CO2 レーザー切断機には、レーザービームが常に材料の切断領域に焦点を合わせるための高度なビーム制御技術が搭載されています。この技術には、レーザービームの高精度調整と、レーザーエネルギーを材料表面に正確に焦点を合わせることができる焦点制御システムが含まれており、熱影響部が小さくなり、切断エッジがきれいになります。熱影響部と焦げを減らすことは、切断品質の向上に役立つだけでなく、不必要な材料の無駄を減らすことにもなります。

ビームの正確な制御は、高品質の切断を保証するための基礎です。レーザー焦点位置が正確であれば、レーザービームのエネルギーを集中させて材料に伝達することができ、周囲への過剰なエネルギーの散乱を回避し、熱損失と不必要な材料損失を削減します。さらに、精密なビーム制御により、複雑な形状や細かい部分を切断する際に、切断面を平らで欠陥のない状態に保つことができ、材料の無駄を回避できます。

自動調整システム

先進的な CO2 レーザー切断機には、リアルタイムのフィードバック データに基づいてレーザー出力、ガス流量、切断速度などのパラメータを自動的に調整し、各切断パスが最適な状態になるようにする自動調整システムが装備されています。この自動調整機能は切断プロセスで重要な役割を果たし、さまざまな材料や切断条件下でリアルタイムに切断パラメータを最適化し、不適切な人的操作や環境の変化による不安定さを回避できます。

例えば、レーザー出力とガス流量の自動調整は、材料の厚さと種類に応じて動的に最適化され、切断プロセス中の適度な熱入力を確保し、過剰な熱入力による材料のアブレーションと変形を軽減します。同時に、切断速度の自動調整は、材料の特性と切断の複雑さに応じて調整できるため、切断パスの連続性と品質が保証されます。この効率的なリアルタイム監視と調整により、 レーザー切断機 生産効率を向上させるだけでなく、不必要な廃棄物を大幅に削減できます。

さらに、自動調整システムは、切断プロセス中にリアルタイムのフィードバックデータに基づいて修正を行うこともできます。これにより、ワークピースの位置、材料特性、または機器精度の変化によって発生するエラーが修正され、安定した切断品質が維持され、材料の無駄が最小限に抑えられます。このリアルタイム調整機能により、人為的エラーや技術の遅れによる無駄が大幅に削減され、各切断が最良の状態で実行されることが保証されます。

多軸切削技術

多くのハイエンド CO2 レーザー切断機には、より複雑で正確な切断経路を実現できる多軸切断技術も搭載されています。多軸技術では、複数の方向を同時に切断できるため、切断効率が向上するだけでなく、材料の無駄も減ります。たとえば、一部の切断機では、レーザーヘッドの位置を調整して、切断角度と経路をより正確に調整できるため、各切断経路の隙間が最小限に抑えられ、無駄な廃棄物の発生が減ります。

多軸技術により、レーザー切断機は、特に複雑な部品を切断する場合、切断プロセス中により柔軟なパス計画を実行できるため、不適切なパス計画による過剰な無駄を効果的に回避できます。さらに、多軸切断技術により、繰り返し切断や冗長パスの発生も削減できるため、材料の無駄と生産コストがさらに削減されます。

レーザー波長と集光技術

異なる CO2 レーザー切断機は異なる波長のレーザービームを使用する可能性があり、レーザー波長の選択は切断精度と効率に重要な影響を及ぼします。 CO2 レーザー発生器は通常、波長 10.6 ミクロンのレーザーを使用します。これは金属や一部の非金属材料を切断する際の吸収率が非常に高いため、切断効果を効果的に向上させることができます。 高品質の CO2 レーザー切断機には、レーザービームを材料の表面に焦点を合わせ、高精度の切断を実現できるように、高度な光学システムが装備されています。

CO2 レーザー切断機は、レーザーの波長とビームの焦点を細かく制御することで、さまざまな材料を切断する際に効率的で高品質の切断結果を得ることができます。ビームの品質が高いほど、レーザー エネルギーの集中度が高くなり、エネルギーの散乱と無駄が減り、材料をより効率的に使用できるようになります。

高品質のものを選ぶ CO2レーザー切断機 効率的な切断を実現し、材料の無駄を減らす鍵です。精密ビーム制御、自動調整システム、多軸切断技術、レーザー波長、フォーカス技術を総合的に応用することで、切断精度が向上するだけでなく、熱影響部を大幅に削減し、材料の消耗と無駄を減らすことができます。レーザー切断技術の継続的な発展により、現代のレーザー切断機は効率的で正確な切断を実現できるようになり、それによって材料の利用率が大幅に向上し、生産コストが削減され、切断品質が確保されます。

切削材料の適切な選択

適切な切断材料を選択することは、CO2 レーザー切断時の材料の無駄を減らすために重要です。CO2 レーザー切断機は主に非金属材料、特に一部の熱可塑性プラスチック、木材、紙、布地の切断に使用されます。レーザー切断時のさまざまな材料の吸収率、熱伝導率、反射率、その他の特性は、切断効果と材料の無駄に直接影響します。したがって、適切な切断材料を選択することは、効率を向上させ、無駄を減らすための重要なステップです。

適用可能な材料の選択

CO2 レーザー切断機の利点は、非金属材料の切断効率が高いことです。切断材料を選択する際は、材料の吸収率と反射率が重要です。CO2 レーザー切断機の場合、CO2 レーザー波長の吸収率が高い材料を選択すると、切断効率が向上し、無駄が減ります。

- 紙と段ボール: 紙と段ボールは CO2 レーザーの吸収率が高く、切断時に高い効率を維持し、廃棄物を減らすことができます。これらの材料は、包装、広告、デザインの分野でよく使用されます。

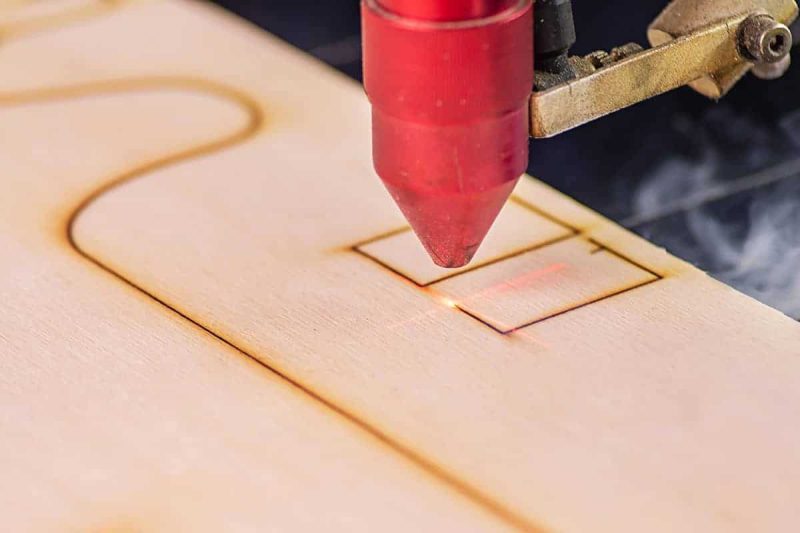

- プラスチック(アクリル、PVC など):CO2 レーザーは熱可塑性プラスチック(アクリル、PVC など)に対して優れた切断効果を発揮し、切断エッジを正確に制御して、不要な熱影響部や材料の無駄を回避できます。

- 木材および複合材料: CO2 レーザー切断機は、木材および複合材料の切断にも広く使用されています。これらの材料は CO2 レーザーをよく吸収するため、きれいな切断が可能になり、焦げや熱による損傷が軽減され、材料を最大限に活用できます。

適切な材料の厚さを選択する

材料の種類に加えて、材料の厚さも CO2 レーザー切断の効果に影響します。薄い材料の場合、レーザー出力が高すぎると熱入力が過剰になり、熱影響部が過剰になり、過剰なアブレーションと材料の無駄が生じる可能性があります。逆に、厚い材料の場合、レーザー出力が低すぎると切断が不完全になる可能性があります。

- 薄い材料: 薄い材料を切断する場合は、レーザー出力が高すぎたり、切断速度が低すぎたりしないように注意してください。過度の焼けや無駄を避けるために、出力と速度を適切に設定してください。

- 厚い材料: 厚い材料の場合、完全な切断を確実に行うにはより高いレーザー出力が必要ですが、熱損失や不規則なエッジの原因となる過剰な出力は避けてください。

熱伝導率とレーザー切断の関係

さまざまな材料の熱伝導率も、レーザー切断の有効性に大きな影響を与えます。熱伝導率の高い材料 (金属など) は、切断領域から熱を素早く伝導するため、切断が不完全になったり、熱影響部が過剰になったりして、材料の無駄が増えます。対照的に、熱伝導率の低い材料 (木材やプラスチックなど) は、熱を集中させるのに役立つため、切断結果が向上し、無駄が減ります。

CO2 レーザー切断では、プラスチックや木材などの一般的な非金属材料は熱伝導率が低いため、レーザーエネルギーを効果的に利用し、切断プロセス中の熱影響領域を減らすのに役立ちます。

材料表面処理が切削効果に与える影響

CO2レーザー切断では、材料の表面処理も重要です。非金属材料の場合、表面の汚れ、グリース、酸化層などによりレーザーの吸収効率が低下し、エネルギーの無駄が発生します。したがって、レーザー切断の前に、材料の表面が清潔で汚染されていないことを確認すると、切断効率を効果的に向上させ、無駄を減らすことができます。

たとえば、きれいなプラスチックや木材の表面はレーザーエネルギーをより効率的に吸収するため、切断効率が向上し、廃棄物が少なくなります。材料の表面に油や不純物が含まれていると、レーザーエネルギーの吸収率が低下し、切断効果が低下し、廃棄物が発生します。

CO2レーザー切断機では、適切な非金属材料と材料の厚さを選択することが非常に重要です。切断プロセス中、材料の吸収率、熱伝導率、表面処理の状態は、レーザーエネルギーの利用効率に直接影響し、材料の無駄に影響を与えます。適切な材料を適切に選択し、切断パラメータを調整することで、切断効率が向上するだけでなく、材料の無駄を最小限に抑え、生産コストを削減できます。材料の選択と切断設定を最適化することで、企業は切断品質を確保しながら、材料の利用率を高めることができます。

機器のパフォーマンスの維持と最適化

レーザー切断機の良好な性能を維持することは、切断精度の確保、生産効率の向上、材料の無駄の削減において重要な要素です。定期的な機器メンテナンスは、レーザー切断機の耐用年数を延ばすだけでなく、切断プロセス中の機器の安定性を確保し、機器の故障や性能低下による無駄を効果的に削減します。機器の性能を最大限に引き出すには、レーザー切断機に一連の定期的な検査、メンテナンス、最適化が必要です。以下に、いくつかの重要なメンテナンス手順と提案を示します。

定期的に光学系をチェックする

レーザーヘッド、反射鏡、レンズなどの光学部品は、レーザービームの集束品質と切断精度に直接影響します。時間が経つにつれて、これらの光学部品はほこり、汚染物質、または高温によって損傷または劣化し、レーザー切断の品質に影響を与える可能性があります。レーザー切断機の最高のパフォーマンスを確保するには、光学部品を定期的にチェックして清掃する必要があります。具体的な操作は次のとおりです。

- 光学部品を清掃する: ほこりのない布と専門の洗浄液を使用して、レンズとレンズを定期的に清掃します。光学部品の表面を傷つけないように、粗い素材の使用は避けてください。レンズとレンズを清潔に保つことで、レーザー ビームの焦点品質を確保し、エネルギー損失を減らすことができます。

- 光学的な位置合わせを確認する: レーザー ヘッド、反射鏡、レンズの位置合わせは、レーザー ビームの経路と焦点位置に直接影響します。光学部品の位置合わせを定期的に確認して、レーザー ビームが切断領域に正確に焦点を合わせていることを確認すると、切断品質が向上し、無駄が減ります。

レーザーヘッドのメンテナンスとクリーニング

レーザーヘッドはレーザー切断機のコアコンポーネントの 1 つであり、レーザービームを材料に焦点を合わせる役割を果たします。時間の経過とともに、レーザーヘッドが汚れたり摩耗したりして、レーザーの焦点が不正確になり、切断効果に影響を与える可能性があります。したがって、レーザーヘッドの定期的なクリーニングとメンテナンスが不可欠です。クリーニングの際には、二次的な損傷を避けるために、レーザーヘッドの表面を傷つけたり損傷したりしないようにしてください。クリーニングの際には、次の点に特に注意してください。

- レーザー ヘッドの光学部品を点検します。レーザー ヘッド内のレンズとミラーは、汚れ、傷、その他の欠陥がないことを確認するために定期的に点検する必要があります。損傷または汚染されている場合は、すぐに交換する必要があります。

- 冷却システムを確認する: レーザー ヘッドには通常、高温でもレーザー ヘッドが安定して動作するように冷却システムが装備されています。過熱によるレーザー ヘッドの性能低下を防ぐため、冷却剤と放熱システムを定期的にチェックして、適切に動作していることを確認してください。

レーザー切断パラメータの調整と最適化

レーザー切断機の性能は、ハードウェアの品質だけでなく、切断パラメータにも左右されます。時間の経過とともに、機器の動作状態と切断性能が変化する可能性があるため、レーザー切断機は定期的に調整して最適化する必要があります。材料に応じて、レーザー出力、切断速度、ガス流量、焦点位置などのパラメータを調整する必要があります。レーザー切断機のパラメータ設定が常に最適な状態にあることを確認することで、切断プロセス中の材料の無駄を大幅に削減できます。

- レーザー出力と切断速度を定期的に調整する: レーザー切断プロセスでは、出力と切断速度が切断結果と材料の無駄に影響を与える重要な要素です。機器を定期的に調整して、レーザー出力と切断速度が常に最適な動作範囲内にあることを確認し、過剰な熱入力や不完全な切断を回避します。

- 焦点位置とビーム品質を最適化: レーザー焦点の位置とビーム品質は、切断の精度と効果を直接決定します。焦点位置を較正することで、レーザービームのエネルギーが切断領域に集中し、切断精度が効果的に向上し、不正確な切断による無駄が削減されます。

ガスの流れと冷却システムを定期的にチェックする

補助ガス流量は、レーザー切断プロセスの安定性にとって非常に重要です。ガス流量が高すぎたり低すぎたりすると、切断品質に影響を及ぼし、材料の無駄が増える可能性があります。したがって、ガス流量を定期的に検査して最適化することは、レーザー切断機を効率的に稼働させるために必要な対策です。ガス流量の安定性は、切断効果、切断刃の品質、材料の無駄の程度に直接影響します。

さらに、冷却システムのメンテナンスも無視できません。レーザー切断機のレーザー光源と光学部品は、過熱や冷却不足による機器の損傷を避けるために、適切な温度範囲内で動作する必要があります。冷却システムの正常な動作を確保することで、機器の寿命を延ばすだけでなく、切断精度を向上させ、機器の故障による無駄を減らすことができます。

機器の故障防止とタイムリーな修理

設備の故障は、レーザー切断工程における問題の主な原因の 1 つです。設備の故障による生産中断や材料の無駄を避けるためには、定期的な設備検査と故障予防が不可欠です。機械部品、電気システム、レーザー光源などを定期的に検査して、良好な動作状態であることを確認することで、設備の故障を効果的に防ぐことができます。また、問題が見つかった場合は、設備の故障による生産効率の低下や材料の無駄を避けるために、損傷した部品の修理や交換を速やかに行う必要があります。

定期的な設備のメンテナンスと最適化は、レーザー切断機の耐用年数を延ばすだけでなく、設備が常に最良の動作状態にあることを保証し、切断精度、安定性、材料利用率を向上させます。光学部品の点検と清掃、切断パラメータの較正、ガスフローと冷却システムの最適化などにより、設備性能の低下による無駄を大幅に削減できます。さらに、タイムリーなメンテナンスと障害防止も、設備の継続的かつ効率的な運用を確保するための重要な手段です。設備性能の包括的な管理と最適化により、レーザー切断機は長期間にわたって効率的な運用を維持し、材料の無駄を最小限に抑え、生産効率を向上させることができます。

要約する

CO2レーザー切断は効率的で精密な切断技術ですが、実際のアプリケーションでは、材料の無駄が依然として重要な問題です。切断パラメータを正確に制御し、材料の配置を最適化し、適切な機器と材料を選択することにより、材料の無駄を最小限に抑え、生産効率を向上させ、コストを削減できます。レーザー技術の継続的な発展と機器の性能向上により、将来のCO2レーザー切断はより環境に優しく経済的になり、製造業にさらに持続可能な開発の機会をもたらすでしょう。

この点について、 AccTek レーザー CO2 レーザー切断機は、優れた技術、精密な制御システム、効率的な切断機能を備えており、より効率的で環境に優しい切断ソリューションを顧客に提供し、企業が材料の無駄を最小限に抑え、生産効率と費用対効果を向上させるのに役立ちます。CO2 レーザー切断機が必要な場合は、すぐにご連絡いただき、見積もりをご依頼ください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する