CO2レーザー技術の基礎知識

CO2レーザー発生装置とは何ですか?

CO2レーザー発生装置の動作原理

CO2 レーザー発生器は、誘導放出の原理に基づいて動作します。プロセスの簡略化した内訳は次のとおりです。

- レーザー媒体: CO2 レーザー発生器の活性媒体は、二酸化炭素、窒素、およびその他のガスの混合物です。この媒体は、外部エネルギー源 (通常は放電) を使用して励起され、基底状態よりも多くの原子が励起状態にある反転分布を生成します。

- 共振器: 光共振器はレーザー管の両端にあるミラーで構成され、光子を閉じ込めて前後に反射し、励起された原子をさらに刺激してコヒーレント光を放出します。

- レーザービームの形成: 共振器内のミラーは部分的に反射しており、一部の光を逃がします。漏れ出た光はレーザービームを形成し、焦点を合わせて方向を定めることができます。

CO2レーザー波長

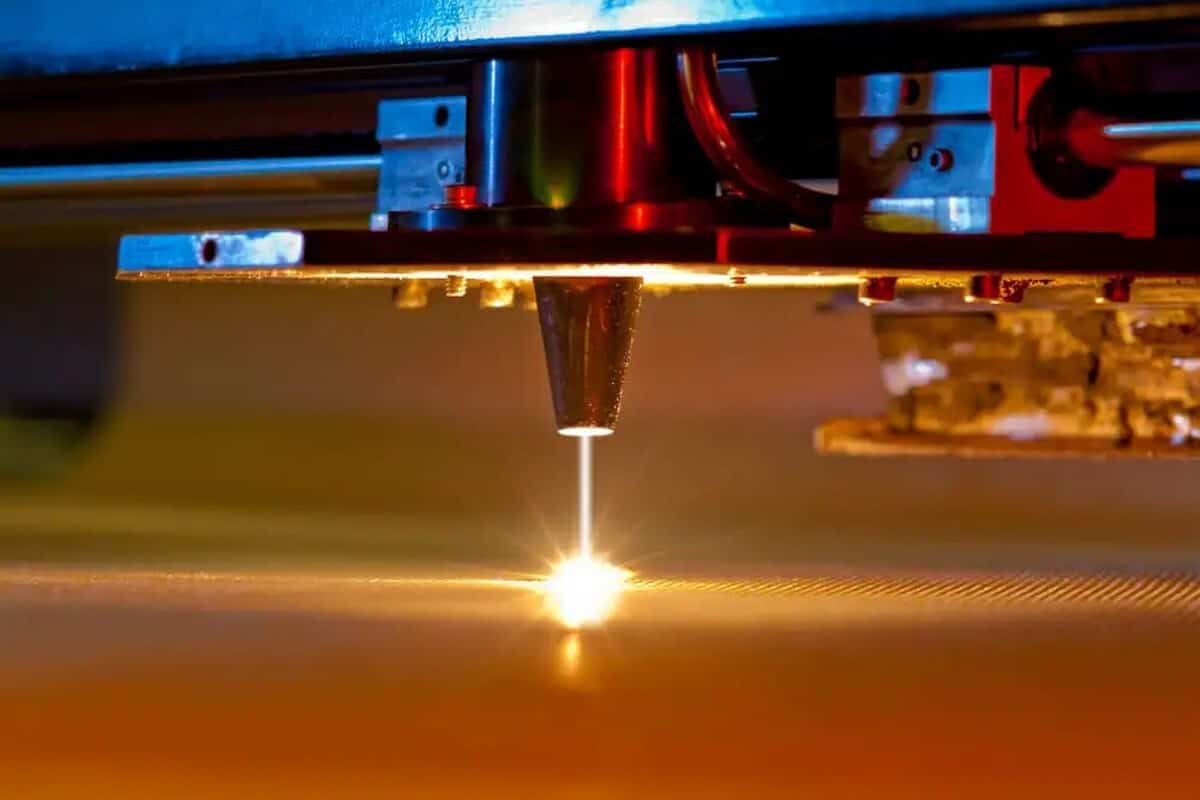

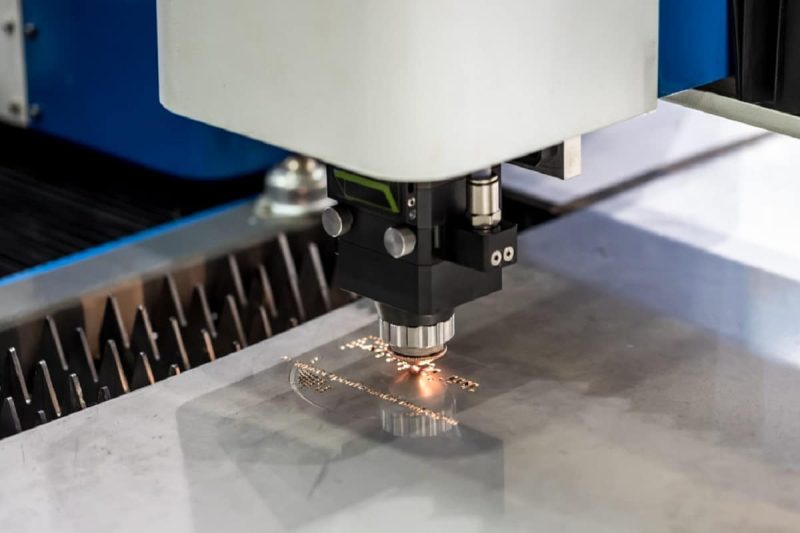

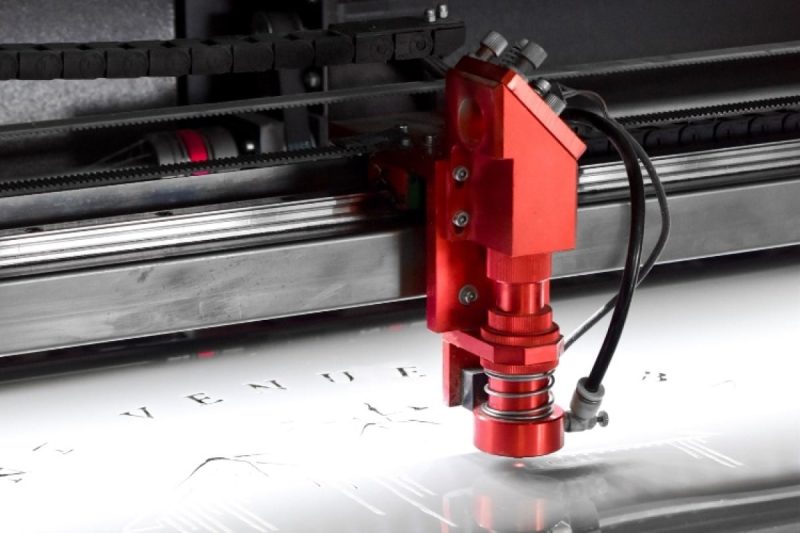

CO2レーザー切断機の構成

CO2 レーザー切断機には、いくつかの基本コンポーネントが含まれています。

- レーザー発生器: ここでレーザー ビームが生成されます。これには、二酸化炭素ガスと、ガスを励起してレーザー ビームを生成する成分の混合物が含まれています。

- 光学系: ミラーやレンズを含むレーザー光学系は、レーザービームをワークピース上に正確に焦点を合わせて照射するために使用されます。適切な位置合わせと焦点合わせは正確な切断を完了するのに役立ち、光学部品の品質と効率も切断プロセスで重要な役割を果たします。

- 電源: 電源は、CO2 レーザー管内の混合ガスを励起するために必要な電気エネルギーを供給し、それによってレーザーの出力が決まります。

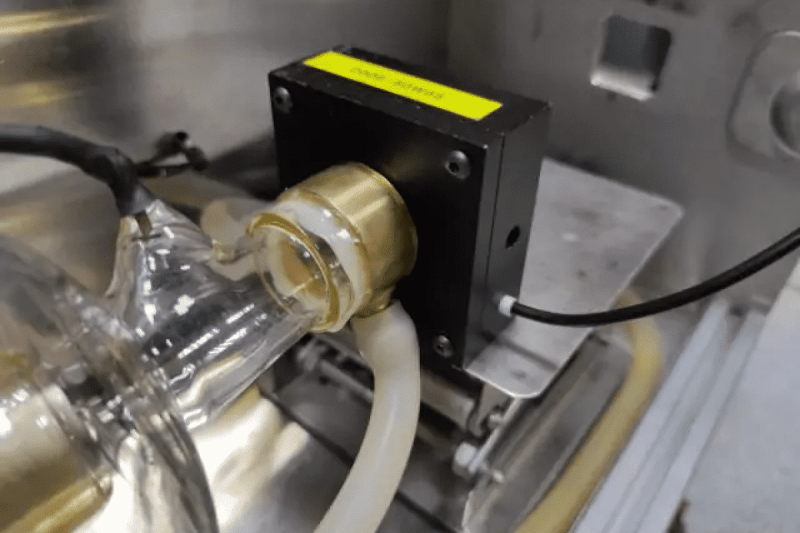

- 冷却システム: 過熱を防ぎ、安定したレーザー性能を維持するために、CO2 レーザー切断機には冷却システムが組み込まれています。

- ワークテーブル: ワークピースは通常、XY 平面内に配置できる可動ワークテーブルに取り付けられます。ワークピースを移動させる機能により、複雑かつ正確な切断が可能になります。

- ガスアシストシステム: 一部のレーザー切断機は、切断プロセスを補助するために酸素や窒素などのガスを使用します。このガスが溶けた材料を吹き飛ばし、切断効率を高めます。

- 制御システム: コンピューター制御システムは、レーザー発生器の出力、速度、その他のパラメーターを管理します。また、レーザーヘッドの動きをガイドし、切断プロセスを制御します。

CO2レーザー発生器の出力

パワーコントロール

発電量に影響を与える要因

CO2 レーザー システムの出力には、いくつかの要因が影響します。主な決定要因には次のようなものがあります。

- レーザー管の設計: レーザー管の物理的設計と構造は、その出力を決定する上で重要な役割を果たし、より高度で効率的な設計はより高い出力を提供する傾向があります。

- ガス混合物: 二酸化炭素ガス混合物の組成は、レーザー発生器の効率、したがってその出力に影響します。

- 電流: レーザー管に適用される電流の量は、CO2 ガスの励起の度合いに影響を与え、それがレーザー発生器の出力に影響します。

切断能力に対する出力の影響

切断速度

レーザー出力の増加による最も明白な効果の 1 つは、切断速度の増加です。レーザー切断では、切断速度とは、レーザーが作動したときにレーザー ヘッドまたはワークピースが移動する速度を指します。通常、レーザー出力が高いほど、切断速度が速くなります。この関係は、いくつかの重要な要素を通じて理解できます。

- 材料の厚さ: 切断される材料の厚さは、切断速度に大きな影響を与えます。一般に、より厚い材料はより高出力のレーザーを使用しないと安定して切断できず、レーザーの切断速度にも影響します。

- ビーム強度: 出力が高いほど、ビーム強度が高くなります。強度が高いほど、材料の吸収がより効率的になり、蒸発または溶解が速くなるため、切断プロセスがスピードアップします。

- 最適なバランス: パワーと切断速度の最適なバランスを達成することが重要です。出力を過度に増加させると、特に薄い材料の場合、材料の損傷、過剰なカーフ幅 (切断幅)、および変形の危険性が増大する可能性があります。

- 切断速度に関する考慮事項: 出力を増やすと切断速度が向上しますが、速度と品質のバランスをとることも重要です。過剰な力は材料の燃焼、過度の溶解、変形を引き起こす可能性があります。適切なバランスを見つけることで、切断品質を損なうことなく高速切断を実現できます。

切断品質

レーザー出力は切断品質に大きな影響を与える可能性があります。一般に、出力レベルが高いほど、欠陥が少なく、よりスムーズできれいな切断が生成されます。切断品質は、刃先の粗さ、熱影響部、切断端のドロス(再凝固物)の有無などの要素に基づいて評価されます。

- スムーズで正確なカット: 出力が高いほど、よりスムーズで正確なカットを実現できます。出力が増加すると、レーザーは焦点を合わせた状態を維持し、材料の表面全体に均一にエネルギーを供給できるため、きれいで真っ直ぐで明確な切断が得られます。

- 熱影響部: 熱影響部 (HAZ) は、切断プロセス中に温度が上昇する切断周囲の領域です。より高出力のレーザーでは、エネルギー入力が増加するため、材料の端に大きな熱影響部 (HAZ) が生成される可能性があります。これは、特に熱の影響を受けるゾーンを最小限に抑えることが重要な用途では考慮することが重要です。

- スリット幅: スリットの幅 (カーフと呼ばれます) は出力の影響を受けます。出力が高くなると、切断範囲がわずかに広がる可能性があります。これは、切断プロセス中に材料がくっつく可能性が減るため、一部の用途では有利です。

- パンチングと穿孔: パンチングと穿孔は、材料に穴や開口部を作成するプロセスです。出力が高いほど、より速くきれいに穴が開けられるため、パンチやピアシングに有利です。これは、型枠や濾過システムを作成する場合など、パンチングや穿孔が最終製品の不可欠な部分である用途では特に重要です。

材料の適合性

CO2 レーザー発生器の出力は、効果的に処理できる材料の範囲に直接影響します。より高出力のレーザー発生器は、より厚く、より耐熱性の高い物質を含む、より広範囲の材料を処理できます。この多用途性は、さまざまな材料を扱うジョブショップやメーカーにとって特に有益です。

- 複数の材料の切断: 高出力 CO2 レーザー発生器は 1 台の機械で複数の材料を切断できるため、複数回のセットアップや機器の変更が不要になります。

- 適用範囲の拡大:パワーの増加により、薄物の精密切断から厚い金属の重切削まで適用範囲が拡大します。

加工可能な材質範囲

レーザー切断は、それぞれ特性と要件が異なるさまざまな材料に適しています。CO2 レーザー ジェネレータの出力は、効果的に切断できる材料の範囲に大きく影響します。材料によって、効率的な切断に必要な出力レベルが異なります。

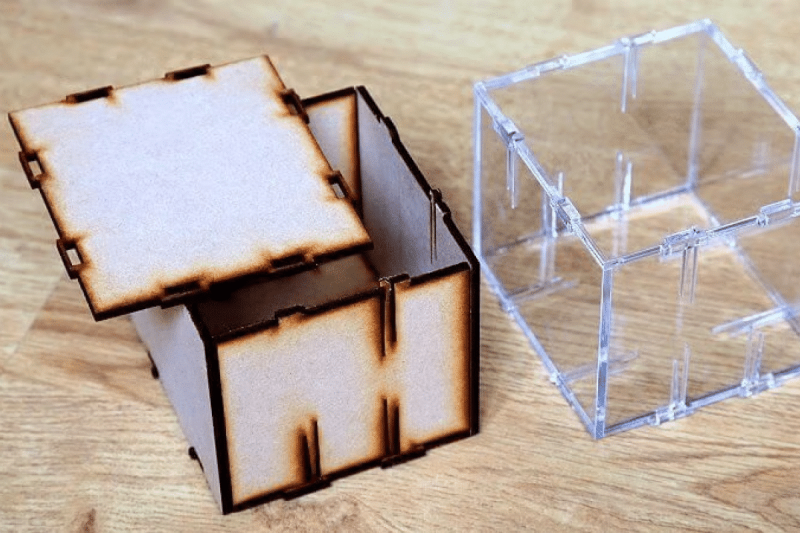

- 低出力の用途: 紙、ボール紙、一部のプラスチックなどの薄くて比較的低密度の材料の場合、きれいで正確な切断には低出力の CO2 レーザー発生器で十分です。

- 中出力のアプリケーション: アクリル、木材、薄い金属などの材料を効果的に切断するには中程度の出力レベルが必要ですが、レーザー出力を調整して速度と品質を最適化できます。

- 高出力アプリケーション: より厚い金属、セラミック、複合材料では、材料を効果的に切断するために高出力 CO2 レーザー発生器が必要になることがよくあります。より高い出力を生成できるため、処理できる材料の範囲が広がります。

材料の種類とレーザー出力の関係

物質の吸収

材料の厚さ

材料密度

マテリアルの反射率

マテリアルの反射率

材料の熱伝導率

材料の融点と蒸発点

熱に対する材料の反応

物的損傷

材料精度

材料の安全性

CO2 レーザー発生器の選択に影響する要素

材料の種類

材料の厚さ

品質要件を軽減する

収率

予算の制約

エネルギー効率

メンテナンスと保守性

安全上のご注意

CO2 レーザー切断機が動作するあらゆる環境において、レーザーの安全性は非常に重要です。より高出力のレーザー カッターは、オペレーター、傍観者、および装置自体に大きなリスクをもたらす可能性があります。

- 目の保護: レーザー光線、特に高出力レーザー光線は、目に重大な損傷を与えたり、場合によっては失明を引き起こす可能性があります。 CO2 レーザー切断機の近くにいる人は全員、レーザー保護メガネやゴーグルなどの適切な目の保護具を着用する必要があります。

- 材料の安全性: 特定の材料は、CO2 レーザー切断機で切断または彫刻すると、有害な煙や粒子が発生する可能性があります。高出力レーザー システムでは、熱とガスの生成が増加するため、より多くのスペースとより良い換気が必要になる場合があります。適切な換気と空気濾過システムは、オペレーターの安全と作業環境の確保に役立ちます。

- 機器の安全性: レーザー切断機には、事故を防止しオペレーターを保護するために、インターロックや緊急停止ボタンなどの安全機能が装備されている必要があります。

要約する

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。