CO2レーザー切断における補助ガスの選び方

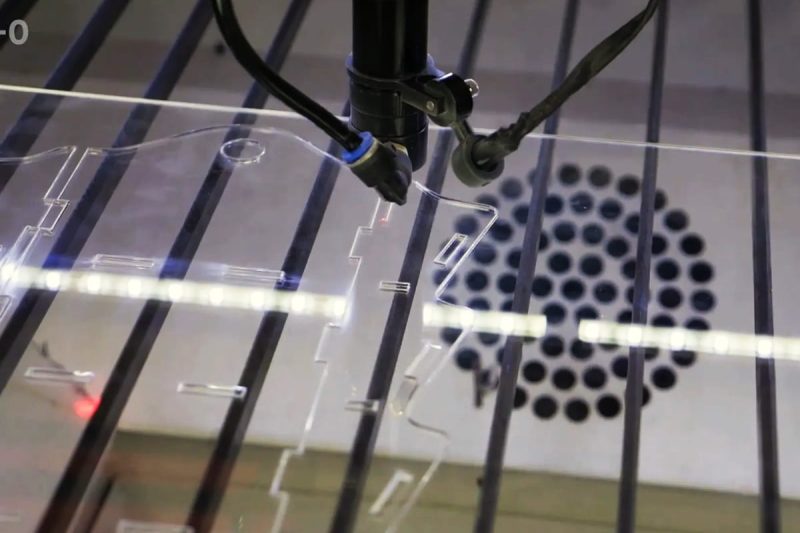

CO2レーザー切断技術は、高精度と高速の利点により、金属、プラスチック、木材などのさまざまな材料の切断に広く使用されています。このプロセスでは、補助ガスの選択と設定が重要であり、切断品質、速度、およびプロセス全体の安定性に直接影響します。適切な補助ガスを科学的に選択することで、切断品質を効果的に向上させ、材料の熱変形を減らすだけでなく、切断速度を最適化し、全体的な処理効率を向上させることができます。 CO2レーザー切断機 主な目的は、レーザービームを材料の表面に集中させて高温を発生させ、材料を溶融または気化させることであり、補助ガスはこのプロセスにおいて、溶融材料の排出を促進し、切断刃を酸化から保護し、切断領域を冷却して熱影響部を減らすなど、複数の役割を果たします。

補助ガスの種類によって特性が異なります。たとえば、酸素は炭素鋼の切断に適しています。酸素は酸化反応によって切断速度を上げることができますが、エッジに酸化物を生成します。窒素は酸化を効果的に抑制し、滑らかなエッジを保証します。ステンレス鋼など、表面品質要件が高い材料に非常に適しています。空気は低コストのオプションであり、精度要件が低いアプリケーションに適しています。実際のアプリケーションでは、補助ガスの純度、圧力、流量も、特定の材料と切断要件に応じて調整する必要があります。この記事では、さまざまな材料の特性に基づいて、酸素、窒素、空気などの補助ガスの長所と短所、および適用可能なシナリオを分析し、補助ガスの役割をよりよく理解し、より効率的で正確な切断結果を実現できるようにします。

目次

CO2レーザー切断の基本原理

CO2レーザー切断の動作原理の説明

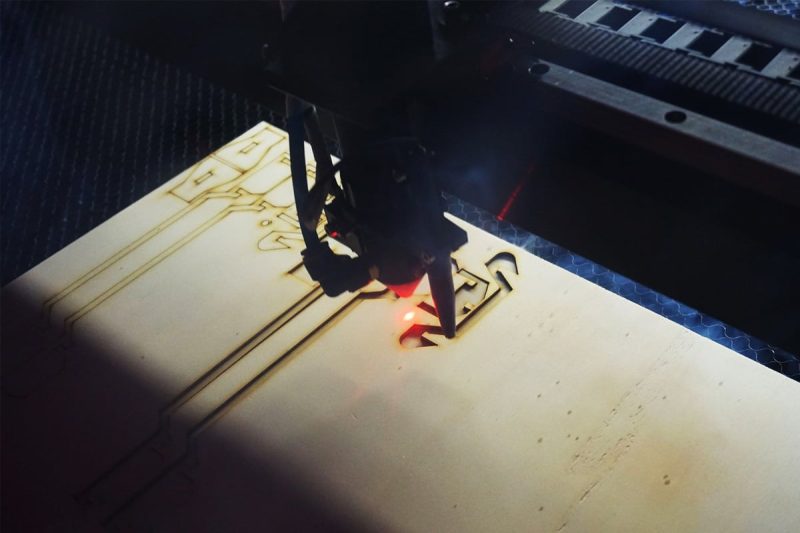

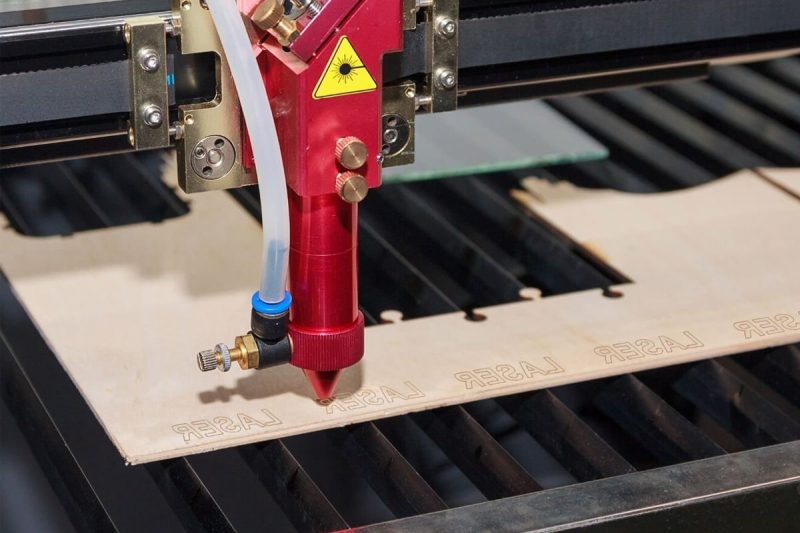

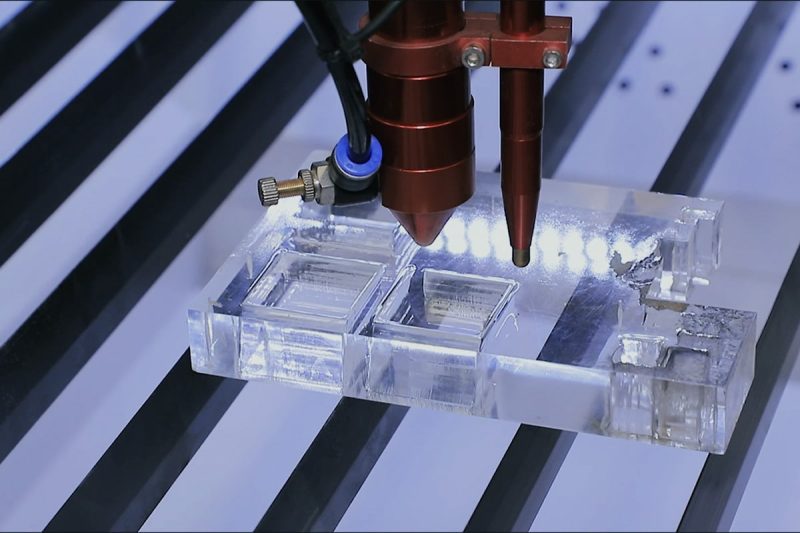

CO2レーザー切断は、レーザービームの高エネルギー集中特性に基づいています。レーザービームを材料の表面に集束させて非常に高温にすることで、材料が部分的に溶融または気化し、補助ガスが溶融物またはガス化物を切断領域から吹き飛ばします。レーザービームは材料の表面に小さな穿孔を形成し、事前に設定された軌道に沿って移動して正確な切断を実現します。切断プロセスは、レーザーの高熱エネルギー伝達に依存しています。レーザービームは材料の表面に継続的に集中して十分な温度を維持し、材料が安定して溶融または気化状態に達することができるようにします。同時に、補助ガスの役割により、切断ポートがきれいな状態を保ち、残留物の蓄積を回避します。レーザービームと補助ガスの相乗効果により、切断の連続性、精度、エッジ品質が保証されます。

CO2レーザー切断プロセスの概要

CO2レーザー切断プロセス全体は、レーザーエネルギーと補助ガスの協力の結果です。補助ガスは、溶融材料や蒸気の除去に役立つだけでなく、保護の役割も果たします。たとえば、補助ガスは、切断プロセス中に発生した破片や煙が光学レンズに接触するのを防ぎ、切断精度に影響を与えないようにします。同時に、特定の材料の切断では、適切な補助ガスを選択すると、酸化反応を回避することができ、それによって切断エッジの仕上がりと切断品質が向上します。補助ガスの種類、純度、圧力、流量は、さまざまな材料の特性と切断の特定の要件に応じて決定する必要があります。

CO2レーザー切断における補助ガスの役割

CO2 レーザー切断では、補助ガスの役割が非常に重要です。適切な補助ガスを選択すると、切断効率が向上するだけでなく、切断品質が向上し、プロセス欠陥が削減されます。以下は、CO2 レーザー切断における補助ガスの主な機能と重要性です。

切断効率の確保

補助ガスは、切断プロセス中に溶融物と蒸気を適時に除去し、レーザービームが材料表面に安定して継続的に作用できるようにすることで、高い切断効率を維持します。特に、酸素などの補助ガスは酸化反応を通じて追加の熱を放出し、切断速度をさらに高め、生産効率に大きな影響を与えます。

切断品質の向上

補助ガスの正しい選択は、切断刃の品質にとって非常に重要です。たとえば、窒素は酸化反応を効果的に抑制し、滑らかな刃先と酸化残留物のない状態を確保し、バリやスカムを削減します。適切な補助ガスを選択すると、切断面の滑らかさが大幅に向上し、高い切断精度と美観が求められる用途のニーズを満たすことができます。

熱影響部(HAZ)の削減

アシストガスは、刃先の冷却、過熱防止、熱影響部の範囲の縮小に役立ち、材料の物理的特性と構造的完全性を保護します。これは、精密加工や薄板切断に特に重要であり、材料の強度と硬度を維持するのに役立ちます。

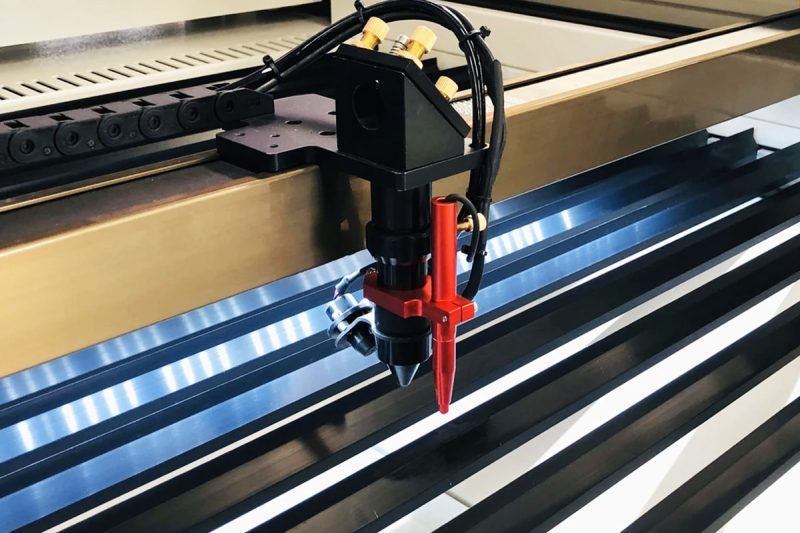

機器を保護し、耐用年数を延ばす

補助ガスは、切断領域を保護するだけでなく、切断プロセス中に発生した煙や破片がレーザー光学レンズに付着するのを防ぎ、レンズの損傷や汚染を防ぎます。補助ガスを使用すると、機器の清掃やメンテナンスの頻度を減らすことができ、機器の安定性と耐久性を確保できます。 レーザー切断機.

一般的に言えば、補助ガスは CO2 レーザー切断における重要な補助ツールであるだけでなく、効率的で高品質の切断を実現するための重要な要素でもあります。材料の種類と切断のニーズに応じて適切なガスを選択すると、生産効率が大幅に向上し、コストが削減され、切断エッジの滑らかさと切断品質が保証されます。

CO2レーザー切断用の一般的な補助ガス

CO2 レーザー切断プロセスでは、補助ガスの選択が切断効果に大きく影響します。一般的な補助ガスとその機能は次のとおりです。

酸素(O2)

酸素は、CO2レーザー切断で最も一般的に使用される補助ガスの1つであり、特に炭素鋼の切断に適しています。酸素は切断される材料と反応して追加の熱を発生させ、切断速度を大幅に向上させます。この反応プロセスにより、切断速度が速くなるだけでなく、溶融物の残留物が減少し、切断効率が向上します。ただし、酸素の使用にはいくつかの制限があります。高精度または酸化に対する厳しい要件のある切断アプリケーションでは、酸素が切断エッジに酸化層を形成し、最終製品の外観と性能に影響を与える可能性があるため、このような状況では注意して使用する必要があります。

窒素(N2)

窒素は、ステンレス鋼、アルミニウム、および高品質の切断を必要とするその他の材料によく使用される不活性ガスです。窒素の主な機能は、酸化反応の発生を防ぎ、切断面が滑らかできれいな状態を保つことです。このため、窒素は航空宇宙産業や電子産業など、高い表面仕上げが求められる用途に非常に適しています。窒素を使用すると、切断プロセス中に生成されるスラグやバリを効果的に削減でき、最終的な切断部品の品質が向上します。さらに、窒素のコストは比較的低いため、手頃な選択肢となります。

空気

空気は通常、低コストの切断用の補助ガスとして使用され、精度要件が低いワークピースに適しています。空気には約21%の酸素が含まれているため、切断プロセス中に一定の酸化反応が発生します。この反応は切断を助けるためにいくらかの熱を提供しますが、空気の切断効果は純酸素よりもわずかに低くなります。それでも、空気を使用するとコストを大幅に削減でき、建材の切断や粗加工など、高い切断品質を必要としない一部の用途に適しています。

要約すると、適切な補助ガスを選択することは、CO2 レーザー切断プロセスを最適化するために重要です。酸素、窒素、空気はそれぞれ独自の利点と適用可能なシナリオを持っています。補助ガスを適切に選択して設定することで、切断効率と品質を大幅に向上させ、さまざまな材料や用途のニーズを満たすことができます。

補助ガスが切断効率に与える影響

補助ガスは CO2 レーザー切断プロセスで重要な役割を果たします。補助ガスの選択は切断効率に直接影響し、主に切断速度、材料適合性、熱影響部の制御に反映されます。

切削速度

酸素は補助ガスとして、炭素鋼の切断速度を大幅に加速することができます。これは、切断プロセス中に酸素と鉄の酸化反応により追加の熱が放出され、それによって切断速度が速まるためです。ただし、アルミニウムやステンレス鋼などの他の材料では、酸素は切断速度を大幅に向上させません。これは、酸素の化学反応性によるもので、これらの材料に酸化物層が形成され、切断品質に悪影響を与える可能性があります。このような場合は、補助ガスとして窒素を使用する方が適切である可能性があります。窒素自体は切断を高速化しませんが、その不活性特性により材料の適合性が向上し、切断プロセス中に発生する可能性のある問題が軽減され、全体的な切断効率が向上します。

材質の適合性

異なる材料は、切断中に補助ガスに異なる要件を持っています。補助ガスを材料に合わせると、切断効果を効果的に向上させることができます。たとえば、アルミニウムや銅などの反射率の高い材料は、窒素による切断に適しています。窒素は表面の酸化を防ぎ、レーザー反射のリスクを軽減できるためです。ステンレス鋼の場合も、窒素は良好な切断面を提供し、バリを減らすことができるため、窒素が好まれます。低合金鋼の場合、酸素は適切な選択であり、切断が速く、効率が向上します。材料の特性に応じて補助ガスを適切に選択することで、切断作業の効率と品質が向上します。

熱影響部を減らす

切断プロセス中、熱影響部 (HAZ) は、レーザーからの熱が周囲に伝わる材料の領域です。HAZ が大きいと、材料のエッジが変形し、材料の物理的特性が変化する可能性があります。補助ガスとして窒素と空気を使用すると、HAZ のサイズを効果的に縮小できます。窒素は切断エッジを冷却して過熱を防ぎ、空気中の水分とガスの流れも温度を下げるのに役立ちます。HAZ を縮小すると、材料の性能が保護されるだけでなく、切断エッジの平坦性と仕上げが保証され、最終製品の品質が保証されます。

要約すると、補助ガスの選択は CO2 レーザー切断の効率に重要な影響を及ぼします。補助ガスを適切に構成すると、切断速度が向上し、材料の適合性が確保され、熱影響部が効果的に減少し、より高品質の切断結果が実現します。

補助ガスが切断品質に与える影響

CO2 レーザー切断プロセスでは、補助ガスは切断効率に影響を与えるだけでなく、切断品質にも重要な役割を果たします。切断品質は主に表面仕上げ、エッジ品質、バリやドロスの削減に反映されます。

表面仕上げ

補助ガスとしての窒素は、切断プロセス中の酸化反応の発生を効果的に防ぐことができ、これは材料表面の滑らかさを確保するために重要です。ステンレス鋼やアルミニウムなど、表面仕上げの要件が高い材料を切断する場合、窒素は表面の酸化を効果的に抑制し、酸化膜の形成を減らし、切断後の表面をより滑らかにすることができます。さらに、表面仕上げが良好であれば、製品の美観が向上するだけでなく、一部のアプリケーションでは後続の表面処理が不要になり、コストと時間を節約できます。したがって、窒素は高精度が求められるアプリケーションシナリオに最適な選択肢です。

エッジ品質

刃先品質は、切断結果を評価するもう 1 つの重要な指標です。酸素は炭素鋼の切断速度を速めることができますが、切断プロセス中に酸化物が生成されやすく、不規則で粗い切断刃が発生する可能性があります。対照的に、窒素を使用すると、刃先品質を効果的に向上させ、刃先がきれいで滑らかになることを保証できます。窒素の不活性特性は、切断プロセス中の酸化反応を抑制し、酸化物の生成によって引き起こされる切断欠陥を回避します。したがって、刃先品質に対する要件が高い切断アプリケーションでは、窒素の使用が特に重要です。

バリやドロスを減らす

窒素などの高純度補助ガスは、切断工程中のバリやドロスの形成を効果的に減らすことができます。バリやドロスは、切断片の美観に影響を与えるだけでなく、その後の処理の複雑さとコストを増加させます。高純度窒素を使用すると、切断工程で溶融材料がすぐに除去されるため、バリの形成が減少します。さらに、窒素は切断領域を清潔に保つこともできるため、ドロスの発生をさらに減らすことができます。バリやドロスの量を減らすことで、バリ取りや洗浄などの後続の処理手順が簡単になり、生産時間を節約し、効率を向上させることができます。

要約すると、補助ガスは CO2 レーザー切断の品質に大きな影響を与えます。適切な補助ガスを選択すると、表面仕上げが向上し、エッジ品質が最適化され、バリやスカムの形成が効果的に削減されるため、最終的な切断部品の高品質が保証されます。これは、ますます厳しくなる業界標準と顧客の要求を満たすために重要です。

補助ガスに関する特定の要件と注意事項

CO2 レーザー切断中に適切な補助ガスを選択するときは、その種類を考慮するだけでなく、純度レベル、圧力と流量の設定、安全上の指示など、特定の要件と注意事項にも注意することが重要です。

純度グレード

補助ガスの純度は、特に表面品質の要件が厳しい材料を切断する場合、切断効果に直接影響します。たとえば、窒素の純度は、材料の表面に影響を与えないようにするために、99.99%以上に達する必要があります。純度の低い窒素には水分や不純物が含まれている可能性があり、レーザー切断プロセス中に酸化反応を引き起こし、切断端の仕上がりと品質に影響を与えます。同様に、酸素も、不必要な酸化反応を誘発しないように、その純度を適切なレベルに維持する必要があります。したがって、高純度ガスの使用は、切断品質を確保するための重要な前提条件です。

圧力と流量の設定

ガス圧と流量の設定は、切断効率と品質に影響を与える重要なパラメータです。厚板を切断する場合、溶融金属を効果的に吹き飛ばし、切断プロセスの継続性と安定性を維持するために、より高いガス圧が必要です。一般的に、厚い材料を切断する場合、酸素の圧力は通常、窒素の圧力よりも低くなります。これは、酸素自体が切断プロセス中に追加の熱を放出し、圧力の必要性を減らすためです。逆に、薄板を切断する場合、ガス圧が低いほど切断結果が良くなり、過熱や変形を回避できます。したがって、最良の切断効果を得るには、切断材料の種類と厚さに応じて具体的な流量と圧力の設定を調整する必要があります。

安全のヒント

高純度ガスを使用する場合、安全性は無視できない重要な要素です。システムの密閉は重要であり、潜在的な安全上の危険を防ぐために、ガスパイプラインとコネクタに漏れがないことを確認する必要があります。漏れたガスは環境汚染を引き起こすだけでなく、火災や爆発などの重大な事故を引き起こす可能性があります。したがって、補助ガスシステムを設置および使用する場合は、機器を定期的に検査および保守して、良好な状態に保つ必要があります。さらに、オペレーターは必要な安全トレーニングを受け、緊急時の対応手順に精通して、異常な状況が発生した場合に迅速に適切な措置を講じられるようにし、リスクを最小限に抑える必要があります。

要約すると、補助ガスを選択して使用する際には、その純度、圧力と流量の設定、および安全上の注意事項に注意する必要があります。これらの要素を総合的に考慮することによってのみ、CO2 レーザー切断プロセスの効率、安全性、および品質を確保できます。

アシストガスの比較分析

CO2 レーザー切断プロセスでは、補助ガスの選択が切断効率と品質に大きな影響を与えます。以下は、一般的に使用される補助ガス (酸素、窒素、空気) の比較分析であり、パフォーマンスの比較、コストの考慮事項、およびアプリケーション固有の推奨事項を網羅しています。

パフォーマンス比較

- 酸素 (O2): 酸素は切断速度に優れており、特に炭素鋼の切断に適しています。酸素は金属表面と反応して追加の熱を放出し、切断プロセスを高速化します。ただし、この反応の副作用として、切断エッジに酸化層が形成され、切断面の品質が低下し、仕上がりが低下します。したがって、酸素は、切断速度は速いが、切断品質の要件が比較的緩い用途に適しています。

- 窒素 (N2): 窒素は、切断品質と表面仕上げの点で優れています。特にステンレス鋼やアルミニウムなど、高い表面品質が求められる材料の場合、材料の酸化を効果的に防ぎ、滑らかな切断面を確保できます。窒素は切断速度が酸素ほど速くはありませんが、その優れた切断品質により、高精度の切断用途に最適です。

- 空気: 空気は、精度要件が低い切断に適した低コストの補助ガスです。空気を使用すると切断コストを削減できますが、酸素含有量が多いため、切断効果は窒素や純酸素ほど良くないことが多く、高精度と仕上げが求められる用途には適していません。

コストに関する考慮事項

- 酸素: 窒素と比較すると、酸素はコストが低く、高い切断速度が求められるものの切断品質がそれほど厳しくない用途に適しています。このため、酸素は多くの産業用途、特に大規模な生産および処理で選択されるガスとなっています。

- 窒素: 窒素は酸素よりも高価ですが、切断品質と精度の面で優れているため、ハイエンドの用途ではより競争力があります。したがって、切断品質と精度に対する要求が高い業界では、窒素の追加コストは価値がある場合が多いです。

- エア: エアは使用コストが最も低く、予算が限られており、低コストの切断ニーズがあるプロジェクトに適しています。ただし、切断効果が限られているため、精度要件が低いワークピースにのみ推奨されます。

アプリケーション固有の推奨事項

- 炭素鋼の切断: 炭素鋼の切断には酸素が適しています。その速度の利点により、特に大量生産時に生産効率が大幅に向上します。

- ステンレス鋼とアルミニウム: ステンレス鋼とアルミニウムを切断する場合は、窒素がより良い選択です。窒素は滑らかで酸化のない切断刃を保証し、表面品質が重要な用途に適しています。

- ステンレス鋼とアルミニウム: ステンレス鋼とアルミニウムを切断する場合は、窒素がより良い選択です。窒素は滑らかで酸化のない切断刃を保証し、表面品質が重要な用途に適しています。

補助ガスを比較・分析することで、さまざまな材料の切断作業に適した補助ガスを選択でき、切断効率と品質を向上させ、コストを合理的に決定することができます。適切な補助ガスを選択すると、切断効果を最適化できるだけでなく、長期的には生産コストを削減し、企業の競争力を向上させることができます。

さまざまな材料に合わせてアシストガスの選択を最適化

CO2 レーザー切断では、補助ガスの選択が切断効果と品質に極めて重要です。さまざまな材料の特性に応じて、特定のニーズに応じて補助ガスの使用を最適化する必要があります。以下は、金属材料、プラスチック材料、複合材料のガス選択に関する推奨事項です。

金属材料

- 炭素鋼の切断:炭素鋼の切断には、酸素(O2)を補助ガスとして推奨します。酸素は酸化反応により追加の熱を放出し、切断速度を大幅に向上させることができるため、大規模生産や高い切断効率が求められる場合に適しています。ただし、酸素は刃先に酸化層を形成する可能性があるため、適用する際には切断品質への影響を考慮する必要があります。

- ステンレス鋼とアルミニウム: ステンレス鋼とアルミニウムを切断する場合、窒素 (N2) がより良い選択です。窒素は酸化反応の発生を防ぎ、それによって刃先の滑らかさを維持し、その後の加工でのトラブルを回避します。したがって、ステンレス鋼とアルミニウムを窒素で切断すると、特に美観と機能の要件が高い用途で、より高い表面品質を確保できます。

プラスチック材料

- プラスチック材料を切断する場合、補助ガスとして窒素または空気を使用することをお勧めします。窒素を使用すると、高温による熱変形や燃焼を回避でき、切断プロセスの安全性と品質を確保できます。空気は効果では窒素よりわずかに劣りますが、コストが低く、高い切断精度を必要としないプラスチック切断タスクに適しています。したがって、切断要件に応じて適切なガスを選択すると、切断プロセス中のプラスチック材料の損傷を効果的に回避できます。

複合材料

- 複合材料を切断する場合、特定のニーズに応じて空気または窒素を選択することをお勧めします。複合材料は通常、さまざまな材料で構成されており、切断プロセスで有害なガスが発生する可能性があるため、適切な補助ガスを選択することが重要です。補助ガスとして空気を使用すると、切断コストを削減できますが、場合によっては表面酸化を引き起こす可能性があります。一方、窒素は、より優れた切断品質と安全性を提供し、要求の厳しい切断アプリケーションに適しています。特定の複合材料の特性と切断要件に応じて、適切なガス選択をカスタマイズすることで、有害ガスの発生を効果的に削減し、切断プロセスの安全性と環境保護を確保できます。

特定の切断要件に合わせたカスタマイズされたガスの選択

補助ガスを選択する際には、最高の切断効果を得るために、材料特性、切断速度、切断品質、コストなどの要素を総合的に考慮する必要があります。さまざまな材料に合わせてガスをカスタマイズすることで、切断効率が向上するだけでなく、切断品質を効果的に制御して、顧客のさまざまなニーズやアプリケーションシナリオに対応できます。適切な補助ガスを選択することは、切断プロセスのスムーズな進行と最終製品の品質に直接影響し、生産効率の向上とコスト削減の重要な部分です。

窒素はレーザー切断において重要な役割を果たします。要求の厳しいワークピースの切断ニーズを満たすために、AccTek は高純度窒素を生成できる専門的な窒素製造機も提供しています。この投資は、材料表面の滑らかさと切断端の品質を確保しながら、精密な切断を必要とする用途にとって非常に重要です。当社の窒素発生器を使用すると、切断結果と信頼性が向上し、生産効率がさらに向上し、切断コストが削減されます。

共通の課題と解決策

CO2 レーザー切断プロセスでは、企業はすぐに対処しないと生産効率や最終製品の品質に影響する可能性がある課題に直面することがよくあります。以下は、一般的な問題とその解決策です。

酸化の問題

ステンレス鋼などの酸化しやすい材料を切断する場合、酸化層の形成がその後の加工や製品の外観品質に重大な影響を及ぼす可能性があります。この問題を解決するには、切断プロセス中に窒素(N2)を補助ガスとして使用することをお勧めします。窒素は酸化反応を効果的に防止し、切断刃が滑らかで酸化層がないようにします。このようにして、切断品質が向上し、後続の加工ステップで必要なクリーンアップが削減され、全体的な生産性が向上します。

熱影響部が大きすぎる

レーザー切断プロセスでは、大きな熱影響部(HAZ)により切断エッジの材料が変形したり性能が低下したりして、切断精度に影響を及ぼします。このため、補助ガスの流量と圧力を適切に調整することが重要です。流量を低くし、ガス圧を適切に設定すると、周囲の材料への熱伝達が減り、熱影響部が減ります。同時に、高純度ガス(窒素など)を使用すると、熱を制御して切断プロセス中の温度分布をより均一にすることができ、切断精度と品質が向上します。

ガス消費量制御

ガス消費は、切断コストだけでなく、生産の全体的な経済効率にも関係しています。ガス消費をより効果的に制御するには、企業がガス流量と圧力設定を定期的に監視することをお勧めします。ガス流量計と圧力センサーを使用することで、オペレーターはガス使用量をリアルタイムで監視し、さまざまな切断ニーズに合わせてパラメータを適時に調整できます。さらに、定期的な機器のメンテナンスと検査により、ガスシステムの気密性が確保され、不要な漏れが削減されるため、コストがさらに節約され、全体的な切断効率が向上します。

上記の課題に対応するソリューションを実装することで、企業はコストとリスクを削減しながら、CO2レーザー切断の生産効率と品質を効果的に向上させることができます。効果的なガス管理と調整により、企業は激しい市場競争の中で優位性を維持し、顧客の高まる品質要件を満たすことができます。

要約する

CO2 レーザー切断システムにおける補助ガスの選択は、切断品質、速度、コストに重要な役割を果たします。切断プロセス中に異なる材料では異なるガス要件があります。補助ガスを適切に選択すると、切断効率が向上するだけでなく、切断品質が保証され、全体的な生産コストが削減されます。たとえば、炭素鋼を切断する場合、補助ガスとして酸素を使用すると切断速度が大幅に向上しますが、ステンレス鋼とアルミニウムを切断する場合は、酸化を防ぎ、切断エッジの滑らかさと精度を確保できるため、窒素がより理想的な選択です。

さらに、補助ガスの純度と設定パラメータも切断効果に大きな影響を与えます。高純度窒素はバリやスカムの発生を効果的に減らし、材料の表面仕上げを改善します。適切な流量と圧力設定により熱影響部を減らすことができ、切断精度と材料の完全性が向上します。さまざまな切断アプリケーションでは、ガスの種類とパラメータ設定を継続的に調整することで、企業はますます多様化する産業ニーズにうまく対応できます。

要約すると、正確な補助ガスの選択と最適化された切断パラメータ設定は、効率的で高品質のCO2レーザー切断を実現するための重要な要素です。これにより、生産効率が向上するだけでなく、製品の市場競争力が強化され、企業は激しい競争で優位に立つことができます。したがって、CO2レーザー切断の実際のアプリケーションでは、企業は補助ガスの選択と管理に注意を払い、生産利益の向上と運用コストの削減を実現する必要があります。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する