CO2レーザー切断機のパワーの選び方:総合ガイド

CO2レーザー切断技術は、高精度と高効率のため、製造業で広く使用されています。レーザー出力は、切断効果に影響を与える重要な要素の1つであり、切断速度、深さ、材料の適応性を決定します。適切な出力を選択すると、生産効率が向上するだけでなく、切断品質も保証されます。材料や厚さによって必要な電力が異なるため、レーザー出力の基本的な概念と選択原則を理解することが重要です。この記事では、CO2レーザー切断の基本原理、出力と材料の厚さの関係、出力選択に影響を与える要因、さまざまな材料に適したレーザー出力の選択方法について説明し、切断プロセスを最適化して最良の結果を達成するのに役立ちます。

目次

CO2レーザー切断の基本原理

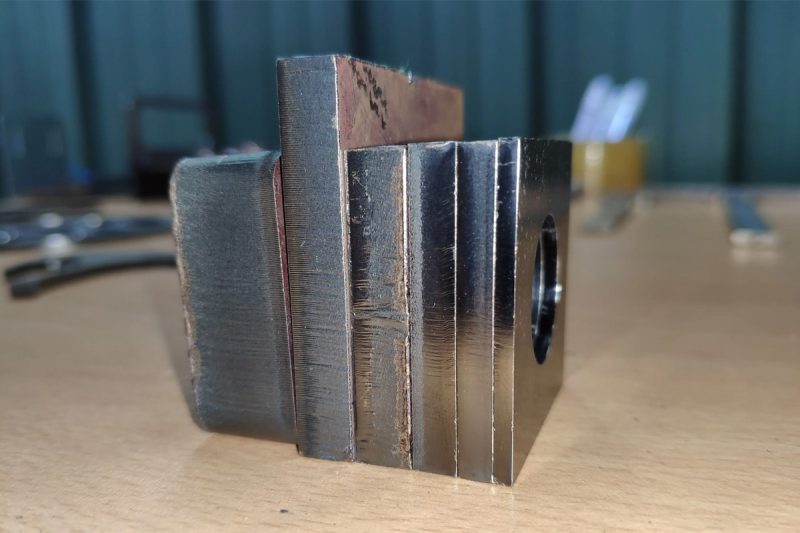

CO2レーザー切断機 切断源としてCO2レーザーを使用します。CO2レーザー発生器によって生成されたレーザービームは、光学系を介して切断材料の表面に焦点を合わせ、高温で高エネルギーのレーザービーム集中を実現します。レーザービームは材料の表面と相互作用し、材料は高温で溶融または気化して切り込みを形成します。レーザー出力は切断プロセスの重要な要素の1つであり、レーザービームのエネルギー出力を決定し、それによって切断速度と深さに影響を与えます。CO2レーザー切断中の切り込みは非常に狭く滑らかで、金属、木材、プラスチックなど、さまざまな材料の高精度加工に適しています。

CO2レーザー切断の動作原理の説明

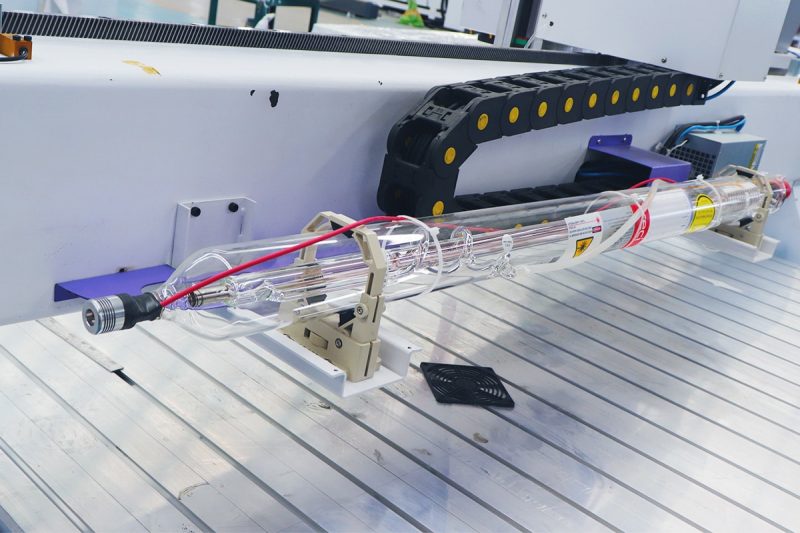

CO2 レーザー発生器は、電気エネルギーを光エネルギーに変換してレーザーを生成します。具体的なプロセスは次のとおりです。

- CO2 ガスの励起: CO2 レーザー発生器では、電気エネルギーを使用して CO2 分子を高エネルギー状態に励起します。この励起は通常、電気放電によって実現されます。

- 光子生成: 励起された CO2 分子が基底状態に戻ると、光子が放出されます。レーザーキャビティ内のミラー システムにより、これらの光子はキャビティ内で繰り返し反射され、光増幅効果を形成し、最終的に高強度レーザー ビームが生成されます。

- ビーム出力: レーザー ビームは、部分透過ミラーを介してレーザー キャビティから導かれ、一連の光学レンズとレンズを介して高エネルギー密度のビームにさらに焦点が合わせられます。

- 集束と切断: 集束されたレーザービームは材料の表面に高温領域を形成し、材料を急速に溶融または蒸発させます。切断ヘッドには通常、溶融した材料を吹き飛ばしてワークピースに正確な切断を形成するための補助ガス (酸素や窒素など) が装備されています。

切断プロセスの概要とレーザー出力との関係

CO2 レーザー切断では、レーザービームが最初に材料の表面に接触し、接触点に高温領域を形成します。レーザービームが所定の経路に沿って移動すると、材料はレーザーの高温下で溶融、気化、または直接アブレーションされ、切断が形成されます。レーザー出力は切断プロセスで重要な役割を果たします。レーザー出力はレーザービームのエネルギー出力を決定し、切断速度、切断深さ、切断品質に直接影響します。

- 切断速度: レーザー出力が高いほど、切断速度が速くなります。出力が高いほど、レーザーはより短時間でより多くの材料を溶かすことができるため、生産効率が向上します。ただし、出力が高すぎると、材料の表面が過熱し、切断品質に影響を与える可能性があります。

- 切断深さ: レーザー出力は切断深さに比例します。レーザー出力が高いほど深く切断できますが、切断エッジの熱影響部も大きくなり、エッジの変形やスラグが発生する可能性があります。

- 切断品質: レーザー出力設定は、材料の特性に合わせる必要があります。薄い材料の場合、レーザー出力を低くすると、切断面の滑らかさと精度を確保できます。厚い材料の場合、切断の完全性を確保するために、より高い出力が必要です。

要約すると、CO2 レーザー切断技術は、高エネルギーレーザービームと材料の相互作用を通じて、高精度かつ高速の切断効果を実現します。レーザー出力は、切断プロセスに影響を与える重要なパラメータの 1 つです。出力を適切に調整することで、最高の切断効果を実現できます。

レーザー切断パワーの理解

レーザー切断パワーは、レーザー切断プロセスにおいて最も重要なパラメータの 1 つであり、レーザービームのエネルギー出力を決定し、切断の効率、深さ、品質に直接影響します。レーザー切断パワーを理解することは、切断プロセスの最適化に役立つだけでなく、生産効率を向上させ、処理コストを削減することにも役立ちます。

レーザー切断パワーの定義

レーザー切断出力とは、切断プロセス中にレーザーが出力するエネルギー強度を指し、通常はワット(W)で表されます。この出力値は、レーザービームのエネルギー密度を決定し、レーザーと材料表面の相互作用に直接影響します。レーザー切断プロセス中、レーザーは電気エネルギーを光エネルギーに変換し、生成されたレーザービームは光学系を介して非常に小さな領域に焦点を合わせて、高エネルギー密度のスポットを形成します。このスポットは材料の表面に非常に高い温度を発生させ、材料を急速に溶融、気化、またはアブレーションさせ、それによって切断を実現します。出力が高いほど、レーザービームのエネルギーが強くなり、材料をより速く溶融または気化できるため、通常、高出力レーザーは厚い材料を切断したり、切断速度を上げたりするために使用されます。ただし、出力が高いほど良いです。出力が高すぎると、材料の表面が過熱し、切断エッジが粗くなったり、スラグが過剰になったりするなど、切断品質に影響を与える可能性があります。したがって、最良の切断効果を得るには、特定の切断要件と材料特性に応じてレーザー出力を選択する必要があります。

レーザー出力、速度、材料の厚さの関係

レーザー出力、切断速度、材料の厚さの間には密接な関係があり、これらが組み合わさってレーザー切断の効果と効率が決まります。

- レーザー出力と材料の厚さ: 材料が厚いほど、レーザービームが材料の厚さ全体を貫通できるようにするために、より高いレーザー出力が必要になります。薄い材料の場合、出力が高すぎると材料が過度に溶けたり、端が焦げたりする可能性があるため、通常は中および低出力設定を選択します。厚い材料の場合、出力が不十分な場合、レーザービームが材料を完全に切断できず、切断が失敗したり不完全になったりする可能性があります。

- 材料の厚さと切断速度: 厚い材料の場合、レーザービームが材料の厚さを貫通して完全に切断するのに十分な時間を確保するために、通常は切断速度を下げる必要があります。逆に、薄い材料の場合は切断速度を上げることができますが、材料の過熱や不完全な切断を避けるために、レーザー出力が適切であることを確認する必要があります。

実際のアプリケーションでは、レーザー出力、切断速度、材料の厚さの関係は動的バランスです。これらのパラメータを調整することで、オペレーターは切断結果を最適化し、高品質で効率的な処理を確保できます。適切な出力設定は、生産効率を向上させるだけでなく、材料の無駄と後続の処理の必要性を減らし、全体的な生産性を向上させることができます。

レーザー切断パワーの選択に影響する要因

レーザー切断プロセスでは、適切なレーザー出力を選択することが、切断品質と効率を確保するための鍵となります。レーザー出力の選択には、材料の種類と厚さ、切断速度の要件、必要な切断品質、機械の容量とレンズ構成など、複数の要因が影響します。以下では、これらの要因とレーザー出力の選択への影響について詳しく説明します。

素材の種類と厚さ

材料の種類は、レーザー切断パワーを決定する主な要因です。材料によってレーザーの吸収率や反射率が異なり、必要なパワーに直接影響します。例:

- 金属材料: 金属、特にアルミニウムや銅などの材料は、通常、レーザービームに対する反射率が高くなります。したがって、これらの材料を効果的に切断するには、通常、より高いレーザー出力が必要です。さらに、鋼鉄やステンレス鋼などの材料は、融点と密度が高いため、切断の精度と速度を確保するには、より高い出力が必要です。

- 非金属材料: 木材、アクリル、プラスチックなどは通常、レーザーの吸収率が高いため、低いレーザー出力で切断できます。ただし、これらの材料は燃えたり溶けたりしやすいため、出力を選択する際には、材料の熱感度を考慮する必要があります。

材料の厚さも重要な要素です。厚い材料では、切断レーザーが材料の厚さ全体を貫通できるように、より高いレーザー出力が必要です。薄い材料では通常、より低い出力で済みますが、材料の端が過度に溶けたり焼けたりしないように、出力が高すぎないことを確認する必要があります。

切断速度要件

切断速度とは、レーザー切断ヘッドが材料の表面を移動する速度を指します。レーザー出力と切断速度には直接的な関係があります。レーザー出力が高いほど、材料を素早く溶かしたり気化させるのに十分なエネルギーを供給できるため、切断速度を速くすることができます。

ただし、切断速度の要件は生産効率だけでなく、材料の特性や厚さにも依存します。切断速度が速すぎると、レーザーが材料を完全に切断する時間が足りず、切断面が粗くなったり、切断が不完全になったりする可能性があります。逆に、切断速度が遅すぎると、切断品質は確保できますが、生産効率が低下します。したがって、切断速度を設定するときは、材料の種類と厚さに応じてレーザー出力を調整し、速度と出力の最適なバランスを見つける必要があります。

必要な切断品質

切断品質は通常、切断の滑らかさ、精度、およびエッジの鮮明さによって測定されます。レーザー出力は、これらの品質指標に直接影響します。

- 滑らかさと精度: レーザー出力が高いほど、材料がより速く溶け、材料の熱影響部が減り、切断端がより滑らかになり、精度が高まります。ただし、出力が高すぎると、切断端が過度に溶けて滑らかさが損なわれる可能性があります。

- エッジの鮮明さ: 高精度の電子部品や精密機械部品の加工などの一部のアプリケーションでは、非常に鮮明でバリのない切断エッジが求められます。この場合、切断エッジの品質が過度の温度によって粗くなったり不規則になったりしないように、レーザー出力を正確に制御する必要がある場合があります。

必要な切断品質を考慮する場合、望ましい効果を得るには、レーザー出力の選択を切断速度と材料の厚さと組み合わせる必要があります。

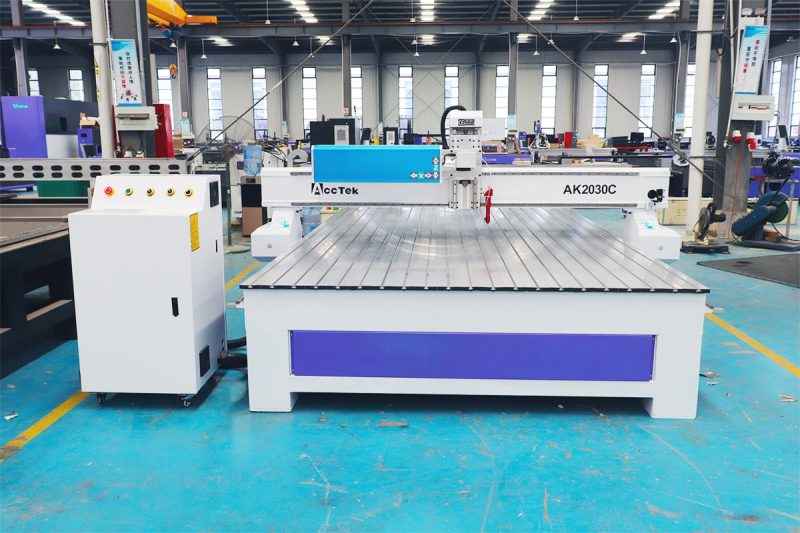

機械の能力とレンズの構成

機械の能力には、レーザー発生器の最大出力、安定性、光学系の品質が含まれます。レーザー切断機によって出力範囲が異なるため、切断出力を選択する際には、機械の実際の能力を考慮する必要があります。必要な出力が機械の最大出力能力を超えると、切断効果は期待どおりになりません。また、レーザー発生器の安定性も、切断の継続性と精度に影響します。

レンズ構成も、レーザー出力の選択に影響を与える重要な要素の 1 つです。焦点距離と集束レンズの品質によってレーザー ビームの集束能力が決まり、切断の精度と深さに影響します。焦点距離が短いレンズは薄い材料の切断に適しており、より高い集束精度を提供できますが、出力を若干調整する必要がある場合があります。逆に、焦点距離が長いレンズは厚い材料の切断に適しており、より深く切断できますが、切断品質を維持するためにより高いレーザー出力が必要になる場合があります。

実際のアプリケーションでは、マシンの機能とレンズの構成によって、使用可能なレーザー出力の範囲が決まります。オペレーターは、切断効果が最高レベルに達するように、特定のマシン構成に応じてレーザー出力を適切に調整する必要があります。

適切なレーザー切断出力を選択するには、材料の種類と厚さ、切断速度の要件、必要な切断品質、機械の能力、レンズ構成を総合的に考慮する必要があります。これらの要素は相互に関連しており、レーザー切断の最終的な効果を決定します。実際の操作では、これらのパラメータを適切に調整することで、企業は生産効率を向上させ、コストを削減し、高品質の切断結果を確保できます。

さまざまな材料の電力選択ガイド

レーザー切断プロセスでは、材料によってレーザーの吸収特性と反射特性が異なるため、材料の種類と厚さに応じて適切なレーザー出力を選択する必要があります。以下は、金属、非金属材料(アクリル、木材、プラスチックなど)、複合材料、特殊材料などの一般的な材料のレーザー出力選択ガイドです。

金属

レーザー切断では、CO2レーザー切断機は通常、薄い金属板に適していますが、厚い金属板にはあまりお勧めできません。炭素鋼やステンレス鋼などの3mm未満の金属の場合、600W CO2レーザー切断機は効率的に切断でき、高品質の切断エッジを実現できます。ただし、金属の厚さが増すと、切断速度と効率が大幅に低下し、結果が悪くなります。したがって、厚い金属板の場合、 ファイバーレーザー切断機 より適切な選択です。

非金属: アクリル

アクリルは、レーザー吸収性が高く、融点が低いため、レーザー切断によく使用される材料です。

- 薄いアクリル (5 ~ 12 mm): 滑らかな切断エッジは通常、低出力 (60 W ~ 80 W) のレーザー ジェネレーターを使用して実現できます。出力が低いほど、材料の変形やエッジの焼けを減らすことができます。

- 厚いアクリル(12〜30mm):より厚いアクリルの場合は、わずかに高い電力(80W〜180W)が必要ですが、エッジが過熱して材料が変形したりスラグが発生したりしないように、電力は慎重に選択する必要があります。

非金属: 木材

木材のレーザー切断に必要な電力は比較的低くなっています。切断時の電力選択は、木材の種類と厚さに応じて調整する必要があります。

- 薄い木材 (5 ~ 12 mm): 木材の焦げ付きを防ぎながら、切断精度と滑らかなエッジを確保するには、通常、低出力 (60 W ~ 100 W) CO2 レーザー ジェネレーターで十分です。

- 厚い木材 (12 ~ 25 mm): 切断の深さと速度を確保するには、中出力 (100 W ~ 180 W) の CO2 レーザー ジェネレータが必要です。ただし、木材の過度の燃焼や変形を防ぐために、出力と切断速度を制御する必要があります。

非金属:プラスチック

プラスチックには多くの種類があり、プラスチックの種類によってレーザーに対する反応が異なるため、出力の選択には注意が必要です。

- 薄いプラスチック(5〜9mm):通常は低電力(60W〜100W)で効果的に切断でき、切断刃の品質が保証されるため、材料の溶解や変形を回避できます。

- 厚いプラスチック(9〜18mm):若干高い電力(100W〜180W)が必要ですが、切断効果を確保しながらスラグの発生とエッジの変形を抑えるには、切断速度を遅くする必要があります。

複合材料および特殊材料

複合材料や特殊材料を切断するためのレーザー出力要件は、材料の特定の構成と特性によって異なります。このような材料には通常、金属、プラスチック、グラスファイバーなどの複数のコンポーネントを組み合わせた多層構造が含まれているため、材料の剥離や損傷を防ぐためにレーザー出力の選択には特別な注意が必要です。

- 複合材料: 厚さが 3mm 以下の多層複合材料の場合、CO2 レーザー切断機を使用して切断できます。より厚い複合材料の場合は、より高出力のレーザー装置の使用をお勧めします。

- 特殊材料: セラミック、カーボンファイバーなど、CO2 レーザー切断機は非常に薄い特殊材料 (<2mm) の切断にのみ適しています。より厚い、またはより難しい特殊材料の切断には、通常、より高出力のレーザー装置が必要です。

材料によってレーザー出力の要件が異なるため、適切なレーザー出力を選択することが重要です。出力設定は切断速度と効率に影響するだけでなく、切断品質とエッジの滑らかさにも直接関係します。レーザー出力を適切に調整することで、企業は生産効率を向上させ、材料の無駄を減らし、高品質の製品出力を確保できます。

CO2レーザー出力を選択するためのテストと実験

CO2 レーザー出力を選択する際、テストと実験は切断品質と効率を確保するための重要なステップです。実験を通じて、さまざまな出力設定が切断効果に与える影響を正確に評価し、実際の操作に信頼できるデータ サポートを提供できます。

材料試験

まず、対象材料の予備テストを実施します。代表的な材料サンプルを選択し、異なるレーザー出力設定で切断します。切断速度、エッジの滑らかさ、スラグの状態、切断されていない部分の有無など、各切断の結果を記録します。これらのデータを使用して、必要な出力範囲について予備的な判断を下すことができます。

切断パラメータ調整

予備テストに基づいて、レーザー出力は切断速度と品質要件に応じて徐々に調整されます。さまざまな出力での切断速度の変化をテストして、効率と品質のバランスが取れた最適な出力設定を見つけてください。このプロセスには、実際の生産で切断効果が安定して維持されるように、切断パスの複雑さのテストを含める必要があります。

再現性検証

選択した電力の信頼性と一貫性を確保するには、同じ材料と異なるバッチに対して複数のテストが必要です。同じ電力で異なるバッチの材料の切断効果が一貫しているかどうかを観察し、生産中に電力設定が材料のわずかな違いに適応できることを確認します。

実際のアプリケーションテスト

実験室環境で出力設定を決定した後、実際の生産条件に適用します。実際の生産ラインで出力設定のパフォーマンスを観察し、現場の状況(機器の状態、環境要因など)に応じて必要な微調整を行います。実際のアプリケーションでは、レーザー出力が切断品質と生産効率の要件を満たすことができることを確認します。

安全性とコストの考慮

テストプロセスでは、電力設定が機器に与える影響も考慮する必要があります。電力が多すぎると、機器の摩耗が早まり、メンテナンスコストが増加する可能性があります。したがって、電力を選択する際には、切断効果と機器の長期使用のバランスを取り、経済性と効率性の最適な組み合わせを実現する必要があります。

体系的なテストと実験を通じて、実際のアプリケーションで最高の切断効果を確保するための CO2 レーザー出力の選択に科学的根拠を提供できます。これらの実験は、切断品質と速度を最適化するだけでなく、機器の長期使用を保護するのにも役立ちます。

電力要件の計算

レーザー切断では、電力要件を正確に計算することが、効率的で正確な切断を実現するための鍵となります。電力要件の計算では、主に材料の種類と厚さ、切断速度、必要な切断品質が考慮されます。

素材の種類と厚さ

材料の種類と厚さは、レーザー出力要件を決定する主な要因です。異なる材料 (金属、非金属、複合材など) は、レーザー吸収率と熱伝導率が異なり、レーザーの貫通能力に直接影響します。一般的に、厚い材料では、レーザー ビームが材料を完全に切断できるようにするために高い出力が必要であり、薄い材料では、過度の溶融を避けるために低い出力が必要です。

切削速度

切断速度はレーザー出力に比例します。生産効率を向上させるには、より速い切断速度に対応するために出力を上げる必要があるかもしれません。ただし、特に複雑な形状や繊細な形状を切断する場合、速度が速すぎると切断品質に影響する可能性があります。したがって、出力を設定するときは、速度と品質のバランスを見つける必要があります。

切断品質

切断品質の要件も出力の選択に影響します。滑らかな切断エッジを実現し、スラグを減らすには、レーザー出力を正確に制御する必要があります。出力が高すぎるとエッジが溶ける可能性があり、出力が不十分な場合は切断が不完全になったりバリができたりする可能性があります。実際の操作では、さまざまな出力設定が切断品質に与える影響を実験的にテストし、最適な設定を見つける必要があります。

レーザー切断に必要な電力を計算するには、材料の特性、切断速度、品質要件に基づいた科学的な計算を必要とする多要素バランス調整プロセスが必要です。次の式で、次の事項を判断できます。

必要動力=材料の厚さ×切断速度×材料特性係数。

テストと調整を通じて、最も適切な電力設定を見つけ、効率的で正確な切断プロセスを確保できます。

CO2レーザー出力を選択するための実用的な考慮事項

同じ材料であっても、バッチ間のわずかな違いがレーザー切断効果に影響を与える場合があります。たとえば、木材の組成はバッチごとにわずかに異なるため、レーザーの吸収率が異なります。そのため、一貫した切断結果を確保するには、材料のバッチを変更するたびにレーザー出力を微調整する必要がある場合があります。

環境要因の影響

周囲の温度、湿度、空気の質などの要因は、レーザー発生器の性能や切断効果に影響を与える可能性があります。たとえば、温度変化はレーザー発生器の出力安定性に影響を与える可能性があり、湿度が高すぎると材料の表面に水蒸気が発生し、レーザーの透過率に影響を与える可能性があります。したがって、異なる環境条件下では、環境の変化に適応するためにレーザー出力を適切に調整する必要があります。

機器のメンテナンスと摩耗

レーザー切断装置の状態は、電力需要に直接影響します。装置を長期間使用すると、レーザー発生器、レンズ、光学系が摩耗または汚染され、ビーム品質が低下し、切断効果に影響します。したがって、装置が常に最適な動作状態にあるようにするには、定期的な装置のメンテナンスと清掃が不可欠です。摩耗が激しい装置では、効率の低下を補うために電力を増やす必要がある場合があります。

切削速度と経路の複雑さ

実際の生産では、切断速度とパスの複雑さが電力要件に直接影響します。通常、切断速度が速いほど、切断の貫通を確保するために高い電力が必要になりますが、複雑なパス(曲線や細かいパターンなど)では、より正確な電力制御が必要になる場合があります。したがって、実際の操作では、切断パスの設計と実際の実行は、電力設定と一致する必要があります。

リアルタイム監視と調整

実際の生産では、切断効果をリアルタイムで監視し、必要に応じて電力を調整することが非常に重要です。同じ材料と条件であっても、生産が進むにつれて、機器の状態や環境条件が変化し、切断品質が低下する可能性があります。切断のエッジの滑らかさ、浸透、スラグをリアルタイムで監視することで、問題をタイムリーに発見し、電力やその他のパラメータを調整して修正することができます。

安全性とコストの考慮

実際の電力設定では、安全性と費用対効果も考慮する必要があります。過剰な電力設定は切断効率を向上させることができますが、エネルギー消費量が増加し、コストの上昇につながる可能性があります。また、過剰な電力は、材料の過熱や機器の損傷などの安全上のリスクをもたらす可能性もあります。したがって、実際の操作では、安全性を確保しながら生産コストを削減するために、電力設定はエネルギーを可能な限り効率的に使用する必要があります。

実際の運用では、レーザー切断出力の計算と設定は、材料の違い、環境の変化、設備の状態、切断経路の複雑さなど、さまざまな現実的な要因に柔軟に対応する必要があります。これらの要因を総合的に考慮し、リアルタイムで監視と調整を行うことで、切断プロセスの効率と安定性を確保し、コストとリスクを削減できます。

まとめ

CO2 レーザー切断機のパワーの選択は、多面的なプロセスです。重要な要素には、材料の種類と厚さ、切断速度、切断品質要件、および機械構成が含まれます。材料によってレーザーの吸収率と熱伝導率が異なるため、パワーを選択するときは、まず材料の特性に応じて調整する必要があります。厚い材料には一般に高いパワーが必要ですが、薄い材料では過度の溶融を避けるためにパワーを慎重に制御する必要があります。

切断速度は電力と密接に関係しています。電力を上げると切断速度は速くなりますが、複雑なグラフィックを扱う場合は特に、切断精度に影響する可能性があります。したがって、速度と電力の最適なバランスを見つけることは、生産効率と品質を確保するために重要です。切断品質はもう1つの中核要素です。電力が高すぎたり低すぎたりすると、切断品質が低下するため、実際のテストを通じて最適な電力設定を決定する必要があります。さらに、レーザー発生器の種類や光学系などのレーザー切断装置の構成も、電力要件に影響します。したがって、電力を選択するときは、装置の特定の機能と制限を考慮する必要があります。

これらの要素を十分に考慮し、必要なテストと調整を実施することで、電力の選択を最適化し、効率的で正確な切断結果を得ることができます。

レーザー ソリューションを入手する

適切な CO2 レーザー切断出力を選択すると、電力消費を最適化し、高い動作効率を実現できます。信頼できるサプライヤーと協力することで、高度なテクノロジー、カスタマイズされたアドバイス、継続的なサポートを利用できます。AccTek Laser では、さまざまな産業ニーズを満たすように設計された包括的な CO2 レーザー切断機機器を提供しています。当社の専門家は、材料の種類、厚さ、生産量などの要素を考慮して、最もエネルギー効率の高いモデルと構成を選択するお手伝いをします。また、高効率レーザー ジェネレーター、インテリジェント冷却システム、エネルギー管理ソフトウェアなどの最先端の機能を提供し、パフォーマンスを最大化し、エネルギー使用量を最小限に抑えます。さらに、当社のチームは定期的なメンテナンス サービスと技術サポートを提供し、機器を最高の効率に保ちます。AccTek Laser と提携することで、大幅なエネルギー節約、運用コストの削減、持続可能性への取り組みの強化を実現できます。当社の革新的なレーザー ソリューションの詳細と、それがビジネスにどのように役立つかについては、今すぐお問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する