レーザーマーキング装置のメンテナンスと修理の要件

レーザーマーキング技術は、現代の工業生産においてますます重要な役割を果たしています。高精度で効率的なマーキング方法として、レーザーマーキングは自動車製造、電子製品、医療機器などの分野で広く使用されています。ただし、レーザーマーキング装置が安定して動作し、長期間にわたって最適な結果を達成するためには、定期的なメンテナンスと修理が必要です。

この記事では、レーザーマーキングに関連するメンテナンスと修理の要件について説明します。 レーザーマーキングマシン 機器の基本的なメンテナンスからレーザー システムの修理、安全性に関する考慮事項や費用対効果分析まで、レーザー マーキング機器の包括的な紹介を提供します。メンテナンスと修理の要件。読者がこれらのデバイスを効果的に管理およびメンテナンスする方法をよりよく理解できるようにします。

目次

レーザーマーキングマシンの基本原理

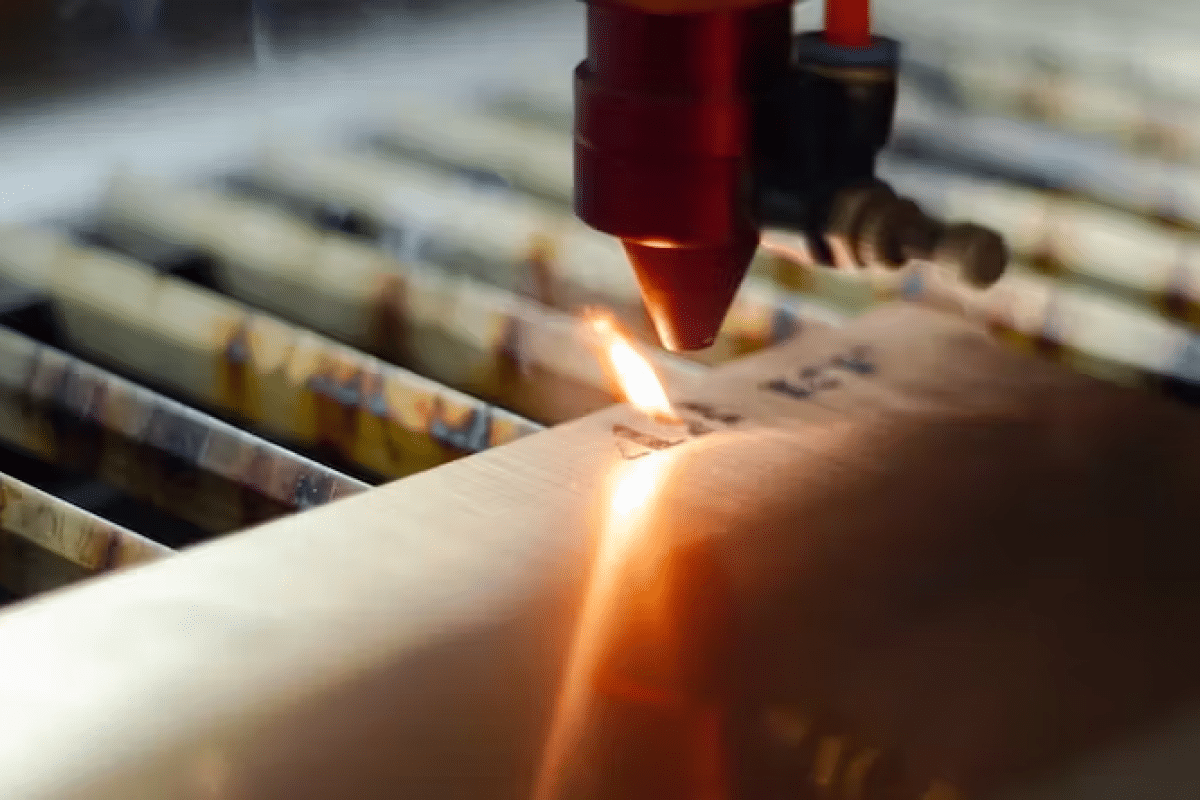

レーザー マーキング マシンは、レーザー ビームを使用してワークピースの表面にマーキング、エッチング、または切断を行う装置です。基本原理は、ワークピースの表面へのレーザー光の放射、集束、および作用です。レーザー マーキング マシンの基本原理は次のとおりです。

- レーザー放射: レーザーマーキングマシンは、光源としてレーザージェネレータを使用します。レーザージェネレータは通常、ガス、固体、半導体などの材料を使用して、エネルギーレベルの遷移を通じてレーザー光を生成します。これらのレーザージェネレータは、非常に短時間で高エネルギー、高純度のビームを放出できます。

- レーザーの変調: レーザー発生器から放射されるレーザービームは変調され、必要に応じて出力制御、周波数調整、パルス幅調整を実行できます。この変調により、レーザーはさまざまなプロセス要件に応じて最適な結果を達成できます。

- ビームの焦点合わせ: レーザー マーキング マシンは、光学システムを通じてレーザー ビームを非常に小さな焦点に焦点を合わせます。焦点を合わせたレーザー ビームは、非常に高いエネルギー密度に達することができ、ワークピースの表面に目的のマーキング、エッチング、または切断効果を生み出します。

- ワークピース表面への作用:集束されたレーザービームがワークピース表面に導かれます。レーザービームの移動経路とパラメータを制御することで、ワークピース表面にさまざまな形状のマーク、テキスト、またはパターンを形成できます。同時に、レーザーの高エネルギーにより、ワークピースの表面で蒸発、熱溶融、化学反応などの効果を生み出し、さまざまな加工効果を実現できます。

一般的に、レーザーマーキングマシンは、レーザーの高エネルギー、高精度、非接触の特性を利用して、ワークピースの表面の微細加工とマーキングを実現します。レーザーマーキングマシンを長期間安定して稼働させた後、マシンが最高のパフォーマンスを発揮できるように、マシンのメンテナンスと修理を行う必要があります。

レーザーマーキングに関連するメンテナンス要件

レーザーマーキング装置が長期間安定して動作し、高品質のマーキング効果を維持するためには、定期的なメンテナンスが必要です。レーザーマーキングに関連するメンテナンス要件は次のとおりです。

- 清掃とほこり取り: レーザー マーキング装置のミラー、レンズ、作業面を定期的に清掃して、レーザー ビームの品質と出力を確保します。同時に、装置の正常な動作に影響を与えないように、装置内および周囲のほこりやごみを取り除きます。

- 潤滑とメンテナンス:ベアリングやガイドレールなどの機器の可動部品は、摩擦と摩耗を減らすために定期的に潤滑する必要があります。同時に、機器の伝送システムと光路を定期的にチェックして、正常に動作していることを確認し、摩耗した部品を速やかに交換してください。

- 光学システムの調整: マーキング結果の精度と一貫性を確保するために、レーザービームの焦点と位置合わせを定期的に調整します。レーザージェネレータの動作状態と出力を確認し、損傷したレーザージェネレータのコンポーネントを速やかに調整して交換します。

- 冷却システムのメンテナンス: 冷却システムは、レーザー ジェネレータの正常な動作の鍵となります。冷却システム内のフィルターとウォーター ポンプは、レーザー ジェネレータの正常な動作温度と安定性を維持するために、定期的に清掃および交換する必要があります。冷却システムの効率とパフォーマンスを確保するため、冷却剤の濃度と流量を確認してください。

- 電気システムのメンテナンス:機器の電気接続と接地状態を定期的に点検し、機器の電気的安全性を確保します。同時に、ケーブルとスイッチの摩耗度をチェックし、老朽化または損傷した部品を適時に交換します。

- 安全保護装置の点検:レーザーマーキング装置の安全ドア、警告灯、その他の保護装置の機能を定期的に点検し、装置の動作中に作業者の安全を確保します。

- 操作手順のトレーニング:厳格な操作手順を確立し、オペレーターがレーザーマーキング装置の安全な操作方法と緊急時の対応策を理解できるように適切なトレーニングを提供します。

- ログ記録と監視: 機器の動作状態、保守記録、アラーム情報を記録し、定期的に機器を監視および検査し、潜在的な障害を迅速に発見して解決します。

レーザーマーキング装置の長期にわたる安定した稼働と効率的な作業を確保するには、定期的なメンテナンス作業が不可欠であり、健全なメンテナンス体制と定期的なメンテナンス計画を確立することが非常に重要です。

レーザーマーキングに関する修理要件

レーザーマーキングマシンを長期間使用すると、マシンが故障したり損傷したりすることが避けられず、レーザーマーキングマシンを修理する必要があります。レーザーマーキングに関連するメンテナンス要件には、次の側面が含まれます。

- レーザーメンテナンス:レーザー発生器はレーザーマーキング装置の中核部品です。レーザー発生器が故障したり損傷したりすると、装置が正常に動作しなくなる可能性があります。そのため、レーザー発生器の動作状態と出力を定期的にチェックし、レーザー発生器に起こりうる問題を速やかに発見して解決する必要があります。レーザー発生器が故障した場合、損傷したレーザー発生器部品またはレーザー発生器全体を交換する必要がある場合があり、通常は専門技術者による修理が必要です。

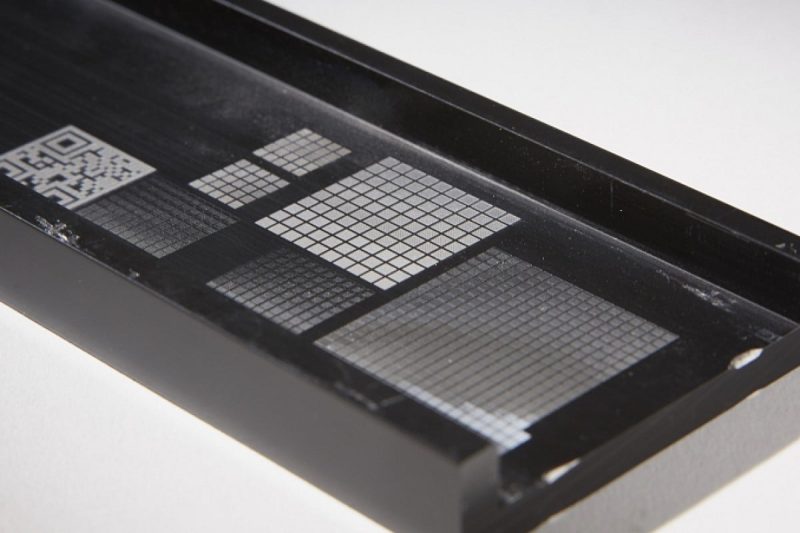

- 光学系の調整:光学系の精度と位置合わせは、レーザーマーキングの品質にとって非常に重要です。光学系に偏差や位置ずれがあると、マーキング効果が不十分になる可能性があります。そのため、光学系の調整を定期的にチェックし、光学部品を適時に調整および校正し、レーザービームの焦点と位置合わせを確保する必要があります。

- 冷却システムの修理:冷却システムはレーザーマーキング装置の重要な部分です。冷却システムが故障すると、レーザー発生器が過熱して正常に動作しなくなる可能性があります。そのため、冷却システムの動作状況や水ポンプ、フィルターなどの動作を定期的にチェックし、問題がある可能性のある部品を速やかに清掃、交換、修理する必要があります。

- 電気システムのメンテナンス:レーザーマーキング装置の電気システムには、ケーブル、スイッチ、制御盤などの部品が含まれます。電気システムに障害が発生したり、短絡したりすると、装置の電源がオンになったり、正常に制御されなくなったりする可能性があります。したがって、装置の電気的安全性を確保するために、電気接続と接地状態を定期的にチェックし、老朽化または損傷したケーブル、スイッチ、その他の部品を速やかに交換する必要があります。

- 安全保護装置のメンテナンス:レーザーマーキング装置には、レーザー安全ドア、警告灯などの効果的な安全保護装置を装備する必要があります。安全保護装置が故障すると、作業者の安全に脅威を与える可能性があります。したがって、安全保護装置は正常に機能するように定期的に検査および修理する必要があります。

レーザーマーキング装置の安全上の考慮事項

レーザー マーキング 機器は使用中に高エネルギーのレーザー ビームを使用するため、安全性の問題は非常に重要です。レーザー マーキング 機器の安全性に関する考慮事項は次のとおりです。

- レーザー放射の安全性: レーザーマーキング装置に使用されるレーザー発生器から発生するレーザービームは高エネルギーであり、人体に危害を及ぼす可能性があります。したがって、レーザー放射による人への損傷を防止するための対策を講じる必要があります。通常講じられる対策には、安全ドアの設置、安全警告標識の設置、レーザービーム遮蔽の設定、および作業者に保護メガネの着用を義務付けるなどがあります。

- 設備の安定性: レーザーマーキング設備は通常、製造現場または作業台に固定して設置する必要があります。これにより、操作中に移動や振動によって設備が偶発的な傷害や損傷を引き起こさないことが保証されます。設備が安定していると、作業の安定性と安全性が向上します。

- オペレーターのトレーニング: 稼働中のすべてのレーザー マーキング機器の定期的なメンテナンスと検査は、機器の安全な操作を確保するための重要な手段です。機器の使用中に事故が発生しないように、機器のすべての部品を定期的にチェックして、潜在的な安全上の危険や障害を迅速に発見して解決してください。

- 安全警告標識: レーザーマーキング装置の周囲に目立つ安全警告標識を設置して、作業員にレーザー放射の存在に注意を払い、不必要な接近や操作を避けるように促します。安全警告標識を適切に設置することで、作業者の偶発的な怪我を効果的に減らすことができます。

- 緊急停止装置:レーザーマーキング装置には、緊急事態に備えて緊急停止装置を装備する必要があります。オペレーターは、すぐに装置の電源を遮断し、対応する緊急措置を講じて事故による損失を減らすことができます。

要約する

レーザーマーキング装置の投資およびメンテナンスコストは高額ですが、高精度、高効率、多材料適用性などの利点により、現代の製造業において依然として重要な位置を占め、幅広い応用の見通しを持っています。一般的に、レーザーマーキング装置のメンテナンスと修理の要件は非常に重要であり、装置の長期にわたる安定した動作と生産効率を確保する上で非常に重要です。

レーザーマーキングは、さまざまな材質や厚さに素早くマーキングし、優れたマーキング効果を実現します。 AccTek レーザー は、プロトタイプ、サブアセンブリ、最終アセンブリなど、お客様のビジネスに適したさまざまなレーザー マーキング マシンを提供できることを誇りに思っています。当社は、高品質の結果は高品質の機器を使用することによってのみ達成できると固く信じています。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する