この Web サイトでは、可能な限り最高のユーザー エクスペリエンスを提供するために Cookie を使用しています。 Cookie 情報はブラウザに保存され、お客様が当社の Web サイトに戻ったときにお客様を認識したり、当社のチームがお客様が Web サイトのどのセクションを最も興味深く有用であるかを理解するのに役立つなどの機能を実行します。

プライバシーの概要

必ず必要な Cookie

Cookie 設定の設定を保存できるように、絶対に必要な Cookie を常に有効にする必要があります。

この Cookie を無効にすると、お客様の設定を保存できなくなります。つまり、この Web サイトにアクセスするたびに、Cookie を再度有効または無効にする必要があります。

サードパーティCookie

このウェブサイトは Google Analytics を使用して、サイトへの訪問者数や最も人気のあるページなどの匿名情報を収集します。

この Cookie を有効にしておくと、Web サイトの改善に役立ちます。

設定を保存できるように、最初に必ず必要な Cookie を有効にしてください。

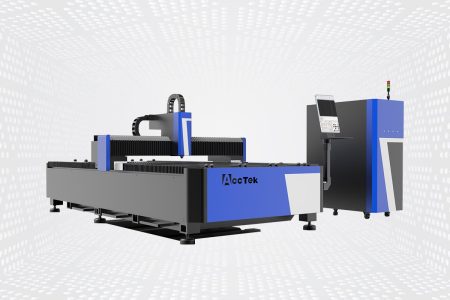

Brass Laser Cutting Machine に対するレビュー4件

ポール –

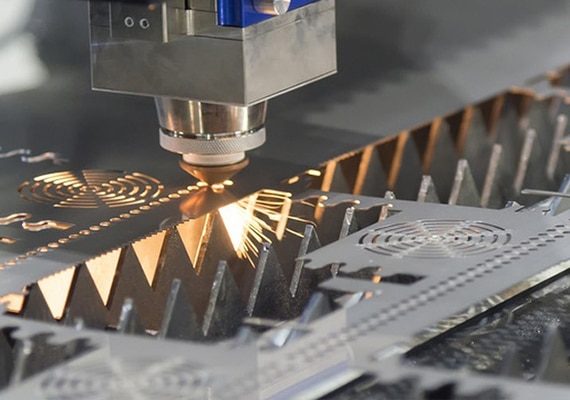

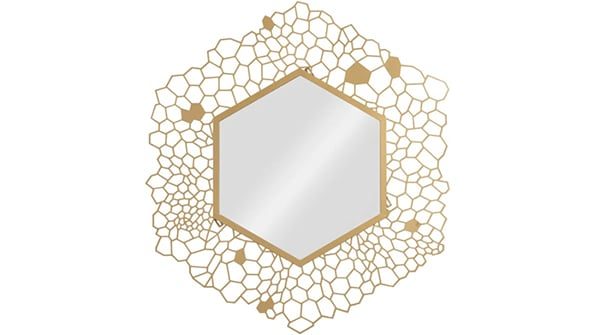

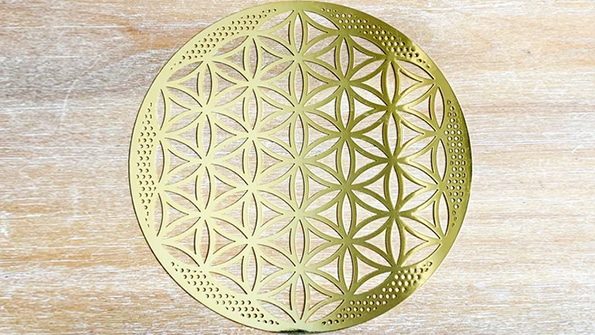

真鍮素材の複雑な模様や正確なカットを処理できるこの機械の多用途性に感銘を受けました。

アン –

レーザー切断機では精度と速度が融合し、真鍮切断のニーズに効率的かつ一貫した結果をもたらします。

リヤナ –

当社ではレーザーカッターを使用して正確なカットを実現し、材料の使用を最適化し、工場での廃棄物を削減しています。

ルーカス –

レーザー切断機の精度は抜群で、真鍮加工プロジェクトに滑らかなエッジを持つ複雑なデザインを提供します。