パルスレーザー洗浄の品質を向上させるには?

急速に進化する今日の産業環境では、効率的で精密、かつ環境に優しい洗浄ソリューションの需要がかつてないほど高まっています。従来の洗浄方法は、精度が不足していたり、化学溶剤の使用により環境や健康にリスクがあったりして、不十分な場合が多くあります。パルス レーザー洗浄は、表面処理と汚染物質除去のための非接触、精密、かつ環境に優しい代替手段を提供することで、これらの課題に対処する革新的な技術として登場しました。

この記事では、パルス レーザー洗浄の重要な側面を詳しく調べ、その品質に影響を与える要因を検証し、その有効性を高めるための戦略を探ります。業界がより高い基準と規制を満たすよう努める中、パルス レーザー洗浄の品質を向上させることは、企業が競争力を維持し、製品の優秀性を確保する上で役立ちます。これらの重要な要素を理解することで、企業は洗浄プロセスを最適化し、製品の品質を向上させ、運用コストを削減し、より持続可能な未来に貢献できます。

目次

パルスレーザー洗浄の理解

パルス レーザー洗浄は、レーザー パルスと材料表面の正確な相互作用を利用して汚染物質、コーティング、または酸化層を除去する高度な表面処理技術です。この非接触方式には、高精度、環境への配慮、さまざまな材料との適合性など、大きな利点があります。パルス レーザー洗浄の品質を向上させるには、プロセスを推進する基礎メカニズム (光熱アブレーション、光機械アブレーション、光化学アブレーション) を理解することが不可欠です。各メカニズムは独自の方法で洗浄プロセスに寄与しており、その最適化が優れた結果を得るための鍵となります。

光熱アブレーション

光熱アブレーションは、レーザーエネルギーが汚染物質層に吸収され、局所的に急速な加熱を引き起こすことで発生します。この熱エネルギーにより、汚染物質が蒸発、溶解、または分解され、基板から効果的に除去されます。

機構:

- レーザーパルスは汚染物質に吸収されるエネルギーを放出し、急激な温度上昇を引き起こします。

- 物質は熱分解または蒸発を起こし、基板から離れます。

- 基板へのエネルギー伝達が最小限に抑えられるため、下にある材料が影響を受けないことが保証されます。

用途:

- 錆、酸化物、有機コーティングの除去に効果的です。

- 熱に敏感な基板を保護する必要がある用途に適しています。

最適化戦略:

- 汚染物質によって高度に吸収され、基板によって最小限に吸収されるレーザー波長を使用します。

- 過度の熱拡散なしに効率的な加熱を確保するためにパルス持続時間を調整します。

- 熱の蓄積を防ぐための冷却対策を実施してください。

フォトメカニカルアブレーション

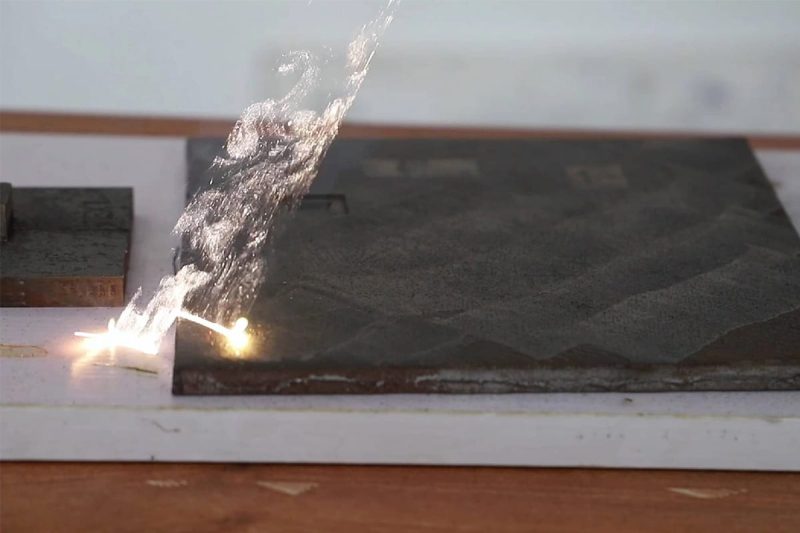

フォトメカニカルアブレーションは、レーザーパルスが汚染層と相互作用するときに急速な熱膨張によって生成される機械的力を活用します。これらの力によって圧力波と機械的ストレスが生成され、表面から汚染物質が除去されます。

機構:

- レーザーパルスにより急速な加熱が誘発され、汚染物質が急激に膨張します。

- 突然の膨張により、汚染層内に機械的応力または衝撃波が発生します。

- この応力により、汚染物質が基板から破壊または剥離します。

用途:

- 耐久性のある基材から硬い汚染物質やコーティングを除去するのに最適です。

- 基板への熱伝達を最小限に抑える必要があるアプリケーションで使用されます。

最適化戦略:

- 十分な機械的ストレスを生成するために高強度パルスを利用します。

- フォトメカニカル効果を最大化するには、超短パルス持続時間 (ピコ秒またはフェムト秒) を選択します。

- 汚染物質と基板の機械的特性に合わせてレーザー強度を調整します。

光化学アブレーション

光化学アブレーションでは、レーザー光子と汚染分子の化学結合が直接相互作用します。高エネルギー光子がこれらの結合を破壊し、揮発性化合物が形成されて表面から除去されます。

機構:

- 特に紫外線 (UV) 範囲のレーザー光子は、汚染物質の化学結合を解離するのに十分なエネルギーを提供します。

- 結果として生じる化学反応により、ガス状または簡単に除去できる副産物が生成されます。

- 光熱的メカニズムや光機械的メカニズムとは異なり、光化学アブレーションでは熱の影響が最小限に抑えられます。

用途:

- 薄膜、有機残留物、敏感なコーティングの除去など、繊細な洗浄作業に適しています。

- 電子機器、文化遺産の修復、精密製造などの業界でよく使用されます。

最適化戦略:

- 結合解離のための高い光子エネルギーを達成するには、短波長レーザー (UV レーザーなど) を使用します。

- レーザーパラメータを汚染物質の化学組成に合わせて調整します。

- 基質を化学的に変化させる可能性のある過剰なエネルギーを避けてください。

アブレーションメカニズム間の相乗効果

ほとんどのパルス レーザー洗浄プロセスでは、これらのアブレーション メカニズムは独立して機能するのではなく、連携して機能します。これらの複合効果により、全体的な洗浄性能が向上します。

- 光熱および写真機械: 急速な加熱により機械的ストレスが増加し、写真機械効果が増幅される可能性があります。

- 光熱および光化学: 温度が上昇すると光化学反応が加速され、効率が向上します。

- 光機械的および光化学的: 機械的な力と結合破壊反応を組み合わせることで、複雑な汚染物質に対処できます。

これらのメカニズムがどのように相互作用するかを理解し、その相乗効果を最大限に活用するためにレーザーパラメータを最適化することは、パルスレーザー洗浄の品質を向上させるために不可欠です。

光熱アブレーション、光機械アブレーション、光化学アブレーションといったメカニズムを詳しく調べることで、業界ではレーザー洗浄プロセスをカスタマイズし、さまざまなアプリケーションで最大限の効率、精度、安全性を実現できます。

パルスレーザー洗浄における重要なパラメータ

パルス レーザー洗浄の品質を向上させるには、いくつかの重要なパラメータを注意深く制御し、最適化する必要があります。これらのパラメータ (パルス持続時間、パルス エネルギー、繰り返し率、波長、ビーム プロファイル) は、レーザーが汚染物質や基板とどの程度効果的に相互作用するかを決定することで、洗浄プロセスに直接影響します。これらのパラメータの役割と相互依存性を理解することで、正確で効率的、かつ高品質の洗浄結果を実現できます。

パルス持続時間

パルス持続時間とは、レーザーが単一パルスでエネルギーを放出する時間の長さを指します。これは、汚染物質と基板に対する熱的および機械的効果に大きな影響を与えます。

短いパルス持続時間:

- 高いピーク電力を生成し、熱拡散を最小限に抑えて汚染物質を分解するのに最適です。

- 基板への熱損傷のリスクを軽減し、繊細な用途に適しています。

- ピコ秒レーザーとフェムト秒レーザーは、精密洗浄に特に効果的です。

より長いパルス持続時間:

- より多くの熱エネルギーを供給し、厚いまたは強く付着した汚染物質の除去に役立ちます。

- 慎重に制御しないと、熱が蓄積され、基板が損傷する可能性があります。

最適化:

- パルス持続時間を汚染物質と基板の熱特性に合わせて調整します。

- 敏感な表面の洗浄など、熱の影響を最小限に抑える必要があるアプリケーションには、超短パルスを使用します。

パルスエネルギー

パルスエネルギーは、単一のレーザーパルスで供給されるエネルギーの量であり、アブレーション効率を決定する上で重要です。

より高いパルスエネルギー:

- アブレーションに十分なエネルギーを供給することで、汚染物質をより効果的に除去できます。

- エネルギーが損傷閾値を超えると、基板の損傷や過剰な材料除去が発生する可能性があります。

パルスエネルギーを下げる:

- より制御された洗浄を提供し、基材の損傷のリスクを軽減します。

- 徹底的な洗浄を行うには複数回の通過が必要になる場合があり、効率に影響します。

最適化:

- 基板に影響を与えずに汚染物質を効果的に除去するために必要な最小限のエネルギーを試してください。

- 汚染物質の厚さと付着強度に基づいてエネルギーレベルを調整します。

繰り返し率

繰り返し率はレーザーパルスが放射される周波数で、1 秒あたりのパルス数 (Hz) で測定されます。これは洗浄速度と表面の熱蓄積に影響します。

高い反復率:

- 一定時間内にパルスを増やすことで、清掃速度を上げます。

- 特に、材料がパルス間で十分に冷却されない場合、熱が蓄積される可能性があります。

低い繰り返し率:

- パルス間で表面を冷却し、熱の影響を最小限に抑えます。

- これにより、洗浄速度は遅くなる可能性がありますが、熱に敏感な基材をより適切に制御できるようになります。

最適化:

- 洗浄速度と熱管理のバランスが取れる繰り返し速度を選択します。

- 熱の蓄積を防ぐために、高い繰り返し率で冷却システムまたは断続的な洗浄サイクルを使用します。

波長

レーザーの波長によって、汚染物質がレーザー エネルギーをどれだけ効果的に吸収するかが決まります。汚染物質や基質によって、特定の波長での吸収特性が異なります。

より短い波長:

- 高い光子エネルギーを提供するため、光化学アブレーションに適しています。

- 有機汚染物質の除去やデリケートな表面の洗浄に最適です。

より長い波長:

- 光熱アブレーションおよび光機械アブレーションに効果的です。

- 金属、酸化物、工業用コーティングの洗浄によく使用されます。

最適化:

- 基板による吸収を最小限に抑えながら、レーザー波長を汚染物質の吸収特性に合わせます。

- 複数の汚染物質タイプが関係するアプリケーションには、調整可能なレーザー システムを使用します。

ビームプロファイル

ビーム プロファイルは、ビームの断面全体にわたるレーザー強度の分布を表します。最適化されたビーム プロファイルにより、ターゲット表面への均一なエネルギー供給が保証されます。

ガウスビーム:

- 中央でピークの強度があり、端に向かって徐々に強度が弱まります。

- 狭い範囲を集中的に洗浄する必要がある用途に適しています。

トップハットビーム:

- ビームの断面全体に均一な強度を提供します。

- 一定のエネルギーを必要とする広い領域または表面の清掃に最適です。

最適化:

- ビーム成形光学系を使用して、特定のアプリケーションに必要なビーム プロファイルを実現します。

- ビームの位置合わせと安定性を確保し、洗浄結果が不均一にならないようにします。

パラメータの相互作用

これらの重要なパラメータ(パルス持続時間、パルスエネルギー、繰り返し率、波長、ビームプロファイル)は、独立して作用するわけではありません。むしろ、それらの相互作用によって、洗浄プロセスの全体的な有効性と精度が決まります。

例えば:

- パルスエネルギーと繰り返し率: より高いエネルギーと最適な繰り返し率を組み合わせることで、熱の蓄積を引き起こすことなく洗浄速度を最大化できます。

- 波長とビーム プロファイル: 汚染物質の吸収特性に合わせた波長と均一なビーム プロファイルを組み合わせることで、効率的で一貫した洗浄が保証されます。

- パルス持続時間と基板の感度: パルスが短いほど熱の影響が最小限に抑えられ、熱に敏感な基板の洗浄に不可欠です。

これらのパラメータを特定の材料と洗浄要件に合わせて慎重に調整することで、パルス レーザー洗浄は効率、精度、基板の保護の点で優れた結果を達成できます。これらのパラメータを十分に理解することで、オペレーターはさまざまな産業用途や繊細な用途でパルス レーザー洗浄技術の可能性を最大限に活用できます。

パルスレーザー洗浄の品質に影響を与える要因

パルス レーザー洗浄は、非常に汎用性が高く効果的な洗浄方法ですが、その品質はさまざまな要因によって左右されます。これには、洗浄する材料の特性、プロセス中の環境条件、除去する汚染物質の特性などが含まれます。これらの要因を理解して最適化することで、洗浄の精度、効率、全体的な品質を大幅に向上させることができます。

材料特性

基板材料の物理的および光学的特性は、パルスレーザー洗浄の有効性を決定する上で重要な役割を果たします。主な材料特性は次のとおりです。

熱伝導率

- 洗浄への影響: 熱伝導率の高い材料 (銅やアルミニウムなどの金属など) は熱を素早く放散し、レーザーの局所的な熱効果を低減します。これにより、特に光熱メカニズムに依存している場合、効果的なアブレーションを実現することが困難になる可能性があります。

- 最適化: 高伝導性材料の場合、より高いパルスエネルギーまたはより短いパルス持続時間を使用して熱効果を集中させ、アブレーション効率を高めます。

吸収係数

- 洗浄への影響: 吸収係数は、特定の波長で材料が吸収するレーザー エネルギーの量を決定します。吸収係数が高いほど、エネルギー吸収が効率的になり、洗浄プロセスが改善されます。

- 最適化: レーザー波長を材料の吸収スペクトルに一致させて、エネルギー吸収を最大化します。吸収率の低い材料では、洗浄効率を向上させるために波長の調整や前処理が必要になる場合があります。

反射率

- 洗浄への影響: 反射性材料 (例: ステンレス鋼やアルミニウムなどの研磨された金属) はレーザー エネルギーの大部分を反射し、洗浄に使用できるエネルギーを減少させます。

- 最適化: 反射防止コーティングを使用するか、レーザー角度を調整して反射損失を最小限に抑えます。高い反射率を打ち消すために、材料によく吸収されるレーザー波長を使用します。

環境条件

周囲の環境は、パルス レーザー洗浄の品質に大きく影響します。安定した制御された環境条件を維持することで、一貫した効果的な洗浄結果が保証されます。

周囲温度

- クリーニングへの影響: 周囲温度が極端に高いと、材料の熱反応やレーザー システムのパフォーマンスが変化する可能性があります。高温は望ましくない熱損傷のリスクを高め、低温はレーザーの効率に影響を与える可能性があります。

- 最適化: 作業環境内の適度で安定した温度を維持し、一貫した材料反応と最適なレーザー動作を確保します。

湿度

- クリーニングへの影響: 湿度が高いと、材料の表面や光学部品に結露が生じ、レーザー ビームが乱れてクリーニング効率が低下する可能性があります。また、湿度によって特定の材料の腐食が促進され、クリーニング プロセスが複雑になることもあります。

- 最適化: 湿度レベルが調整された管理された環境で作業します。除湿器または密閉された清掃設備を使用して、湿気による干渉を防ぎます。

汚染物質の特性

汚染物質の性質と特徴は、パルス レーザー洗浄の有効性を決定する重要な要素です。考慮すべき主な特性は次のとおりです。

化学組成

- 洗浄への影響: 汚染物質は化学組成に応じてレーザーエネルギーを吸収します。たとえば、有機残留物は UV レーザーをより効果的に吸収しますが、錆や酸化物は中赤外線レーザーによく反応します。

- 最適化: 汚染物質の化学組成に合わせてレーザー波長とパルスエネルギーを選択し、洗浄効率を最大化します。

厚さ

- 洗浄への影響: 汚染物質が厚い場合は、完全に除去するためにより多くのエネルギーまたは複数のレーザーパスが必要になりますが、層が薄い場合は、基板の損傷を避けるためにより低いエネルギーが必要になる場合があります。

- 最適化: 汚染物質の厚さに合わせてパルスエネルギーと繰り返し率を調整し、基板を過度に露出させることなく効果的な除去を実現します。

基材への接着

- 洗浄への影響: 基板に強く付着した汚染物質を除去するには、より高い機械的エネルギーまたは熱エネルギーが必要になる場合がありますが、緩く付着した汚染物質はより低いエネルギーで除去できます。

- 最適化: 強く付着した汚染物質には、より高いパルス エネルギーまたはフォトメカニカル アブレーション技術を使用します。緩く付着した汚染物質の場合は、より低いエネルギー設定で十分です。

光学特性

- 洗浄への影響: レーザー波長における汚染物質の吸収と反射率は、レーザー エネルギーの吸収効率に影響します。反射率の高い汚染物質は洗浄効率を妨げる可能性があります。

- 最適化: 汚染物質の吸収ピークに一致するレーザー波長を使用し、反射性汚染物質のエネルギー吸収を改善するために吸収コーティングの使用を検討します。

要因の相互作用

パルス レーザー洗浄の品質は、単一の要因によって影響を受けることはほとんどなく、材料特性、環境条件、汚染物質の特性間の相互作用によって決まります。たとえば、

- 湿気の多い環境では吸収率が低く反射率が高い材料の場合、効果的な洗浄を行うには正確な波長選択と環境制御が必要になります。

- 高導電性基板上の厚く強く付着した汚染物質を効率的に除去するには、より高いパルスエネルギー、より短いパルス持続時間、および最適なビーム焦点の組み合わせが必要になる場合があります。

これらの要素とその相互作用を理解することで、オペレーターはレーザー洗浄プロセスを微調整し、幅広いアプリケーションにわたって一貫した高品質の結果を達成できます。

パルスレーザー洗浄の品質を向上させる戦略

パルス レーザー洗浄で高品質の結果を達成するには、レーザー パラメータの最適化、高度な監視および制御システムの統合、洗浄前の適切な表面処理を組み合わせた多面的なアプローチが必要です。

最適なパラメータの選択

レーザーパラメータの正確な調整は、パルスレーザー洗浄の品質を向上させる上で不可欠です。主要なパラメータには、パルス持続時間、パルスエネルギー、繰り返し率、波長選択、ビームプロファイルなどがあります。

パルス持続時間

- より短いパルス: 熱拡散を最小限に抑え、基板の損傷を防ぐために、超短パルス (ピコ秒またはフェムト秒) を使用します。

- アプリケーション固有の調整: 汚染物質の種類に合わせてパルス持続時間を調整します。熱に敏感な材料の場合、パルスを短くすると、より良い結果が得られます。

パルスエネルギー

- より強い汚染物質にはより高いエネルギーを: 厚い汚染物質や強く付着した汚染物質にはパルス エネルギーを増加させて、効果的な除去を実現します。

- 精度を高めるためのエネルギー制御: アブレーションしきい値よりわずかに高いエネルギーを使用して、基板の損傷を防ぎながら汚染物質を確実に除去します。

繰り返し率

- より速いクリーニング: 繰り返し率が高くなるとクリーニング速度は上がりますが、制御しないと熱が蓄積される可能性があります。

- 効率と安全性のバランス: 基板への熱による損傷を避けるために、パルス間で十分な冷却を可能にする速度を選択します。

波長選択

- 材料と汚染物質の適合性: 効率的なエネルギー吸収のために、汚染物質の吸収特性に一致する波長を選択します。

- 多用途システム: さまざまな汚染物質タイプが関係するアプリケーションに、調整可能な波長を持つレーザーを活用します。

ビームプロファイルの最適化

- 均一な強度分布: トップハット ビーム プロファイルを採用し、広い範囲を均一に洗浄します。

- 精密クリーニング: 狭い領域や複雑な領域をターゲットにしたクリーニングには、ガウス プロファイルを使用します。

- シェーピング光学系: ビーム プロファイルを特定のアプリケーション要件に合わせてビーム シェーピング光学系を実装します。

高度な監視および制御システム

高度な監視および制御システムを統合することで、一貫した品質が保証され、洗浄プロセス中の基板損傷のリスクが最小限に抑えられます。

リアルタイム監視

- 精度の向上: センサー、カメラ、またはフォトダイオードを使用して、レーザーと材料の相互作用をリアルタイムで監視します。

- 問題を早期に検出: 不完全なクリーニング、過熱、その他の問題をすぐに特定して、欠陥を回避します。

- データ ロギング: 分析とプロセス最適化のために、クリーニング プロセス中にデータを収集します。

フィードバック制御

- 動的調整: クローズドループ フィードバック システムを実装し、リアルタイム監視に基づいてレーザー パラメータをオンザフライで調整します。

- 一貫した結果: 汚染物質の厚さや材料の特性が変わっても、各パスで最適な条件を維持します。

- AI 統合: 機械学習アルゴリズムを活用して結果を予測し、パラメータを自動的に微調整します。

洗浄前の表面処理

レーザー洗浄の前に表面を適切に準備すると、プロセスの効率と品質が大幅に向上します。ゆるい汚染物質を除去したり、表面状態を最適化したりすると、レーザーエネルギーの吸収とアブレーションの有効性が向上します。

機械による前洗浄

- 破片の除去: ブラシ、圧縮空気、または軽い研磨方法を使用して、浮遊している汚れ、ほこり、または大きな粒子を除去します。

- レーザー相互作用の改善: レーザーが表面の破片ではなく汚染物質と直接相互作用し、一貫した洗浄を実現します。

化学前処理

- 選択的処理: 特定の汚染物質を軟化または溶解する化学薬品を塗布し、レーザーアブレーションに必要なエネルギーを削減します。

- 吸収の強化: 反射面に吸収コーティングを施して、レーザーエネルギーの吸収を改善し、反射損失を最小限に抑えます。

- 徹底したすすぎ: レーザー洗浄プロセスへの干渉を避けるために、化学残留物が確実に洗い流されるようにします。

最適な結果を得るための戦略の組み合わせ

これらの戦略の相乗効果は、優れたパルスレーザー洗浄品質を実現するための鍵となります。

- 監視システムによるパラメータの最適化: リアルタイムのフィードバックに基づいてレーザー パラメータを微調整し、さまざまな汚染物質や表面を正確に洗浄します。

- 一貫した結果を得るための事前洗浄: 表面処理技術と最適化されたパラメータを組み合わせることで、エネルギー損失を減らし、効率を向上させます。

- 適応型テクノロジー: 適応型制御に AI 駆動型システムを使用し、材料や汚染物質の特性の変化に動的に対応できるようにします。

これらの戦略を実装することで、パルス レーザー洗浄は、一貫して高品質の結果を提供し、効率を高め、幅広い産業用途にわたって基板の寿命を延ばすことができます。

パルスレーザー洗浄における課題と解決策

パルス レーザー洗浄には数多くの利点があるにもかかわらず、独自の課題も伴います。これらの課題に対処しないと、洗浄プロセスの品質と効率に影響を及ぼす可能性があります。

熱の影響の管理

パルス レーザー洗浄中に発生する過度の熱は、特に熱に敏感な材料を扱う場合に、基板を損傷する可能性があります。熱の影響により、変色、反り、または微細構造の変化が発生し、材料の完全性が損なわれる可能性があります。

解決策:

- パルス持続時間とエネルギーの最適化: 熱拡散を最小限に抑えるために、超短パルス持続時間 (ピコ秒またはフェムト秒) を使用します。パルス エネルギーを調整して、アブレーションしきい値をわずかに上回るようにし、基板を過熱することなく汚染物質を除去します。

- 繰り返し率の制御: パルス間の冷却時間が十分に確保される繰り返し率を選択します。熱に敏感な材料には、累積的な熱の影響を避けるために断続的な洗浄サイクルを使用します。

- リアルタイム監視: 熱センサーと赤外線カメラを組み込んで、清掃中の表面温度を監視します。フィードバックに基づいてレーザー パラメータを動的に調整し、過熱を防止します。

- 冷却システムを導入する: 圧縮空気や不活性ガスノズルなどの外部冷却手段を使用して、洗浄プロセス中に熱を放散します。

材料のばらつきへの対応

材料ごとに、熱伝導率、反射率、吸収係数などの固有の特性があり、レーザーとの相互作用に影響を与える可能性があります。材料のばらつきにより、特に混合表面や層状表面を洗浄する場合、パラメータの最適化が複雑になります。

解決策:

- 材料固有のパラメータ: 波長、パルス持続時間、エネルギーなどのレーザーパラメータを、材料の吸収特性や熱特性に合わせて調整します。たとえば、金属などの反射率の高い材料の場合は、波長が短い方が適しています。

- 層状洗浄戦略: 層状の汚染物質の場合は、エネルギー レベルを徐々に増加させるマルチパス アプローチを使用して、基板を損傷することなく層を除去します。

- 調整可能なレーザー システム: 調整可能な波長を持つレーザーを使用して、より広範囲の材料に対応します。この柔軟性により、混合材料やさまざまな特性を持つ表面を正確に洗浄できます。

- 事前テスト: 洗浄プロセスの前に材料固有のテストを実施し、各基板と汚染物質の種類に最適なパラメータを決定します。

一貫性の確保

大きな表面や複雑な表面全体で均一な洗浄結果を得ることは難しい場合があります。レーザーの位置合わせ、ビームの品質、または環境条件の変動により、洗浄品質が一定しない場合があります。

解決策:

- ビーム プロファイルの最適化: 均一なビーム プロファイル (トップ ハットなど) を確保して、洗浄領域全体に一貫したエネルギー分散を実現します。特に大きな表面や複雑な表面では、ビーム成形光学系を使用して均一性を維持します。

- 自動化システム: ガルバノメーター スキャナーやロボット アームなどの自動化スキャン システムを統合して、正確で一貫したレーザー動作を維持します。これにより、表面全体を均一に洗浄できます。

- リアルタイムのフィードバックと調整: 高度な監視システムを使用して、洗浄の不一致を検出します。フィードバック制御を使用してパラメータを動的に調整し、一貫した品質を維持します。

- 管理された環境: プロセスに影響を与える外部要因を最小限に抑えるために、温度と湿度が管理された安定した環境で清掃を実施します。密閉された作業スペースは、環境変動の影響を軽減できます。

課題を克服するための総合的なアプローチ

これらの課題の相互作用により、最適な結果を得るには、多くの場合、組み合わせたアプローチが必要になります。

- 動的パラメータ調整: リアルタイム監視システムと適応制御を組み合わせることで、熱の影響が管理され、材料のばらつきが解決され、一貫性が維持されます。

- オペレーターのトレーニング: オペレーターがレーザー洗浄システムの使用方法について十分なトレーニングを受け、材料固有の要件を理解していることを確認します。熟練したオペレーターは、潜在的な問題を迅速に特定して修正できます。

- 定期的な機器メンテナンス: 一貫したビーム品質とパフォーマンスを確保するために、レーザー システムと関連する光学系を定期的にメンテナンスします。

ターゲットを絞ったソリューションでこれらの課題に積極的に取り組むことで、パルス レーザー洗浄は、要求の厳しいシナリオでも、幅広いアプリケーションにわたって優れた結果を提供できます。

パルスレーザー洗浄における安全性と環境への配慮

パルス レーザー洗浄は高度で環境に優しい技術ですが、安全性を確保し、環境への影響を最小限に抑えることがプロセスの重要な側面です。安全対策、効果的な煙管理、規制の遵守に適切に注意することで、作業者を保護するだけでなく、洗浄作業の持続可能性も向上します。

煙抽出

レーザー洗浄の際、アブレーションプロセスによって汚染物質が気化したり表面から放出されたりして煙や粒子状物質が発生します。これらの煙には重金属、化学物質、微粒子などの有害物質が含まれている可能性があり、健康や環境にリスクをもたらします。

解決策:

- 煙抽出システムを設置する: HEPA フィルターと活性炭フィルターを備えた高効率の煙抽出装置を使用して、有害な粒子やガスを捕捉し、中和します。

- 抽出ユニットの配置: 空気中の汚染物質を効果的に捕捉するために、煙抽出ユニットを清掃エリアの近くに配置します。

- 換気: 特に密閉された環境では、有害なガスが蓄積しないように作業スペースに十分な換気があることを確認してください。

- 定期メンテナンス: 煙抽出システムの継続的な効率を確保するために、フィルターを定期的にメンテナンスして交換してください。

保護具

高エネルギーレーザーと洗浄プロセスの副産物は、作業者に安全上のリスクをもたらす可能性があります。これらのリスクには、レーザー放射線への曝露、有害な煙の吸入、放出された破片との接触などがあります。

解決策:

- レーザー安全ゴーグル: 直接または反射されたレーザー放射から保護するために、使用するレーザーの特定の波長に合わせて設計されたレーザー安全ゴーグルを使用してください。

- 呼吸器の保護: 特に煙の排出が不十分な環境では、作業者に適切な呼吸器またはマスクを提供します。

- 保護服: 作業員に手袋、フェイスシールド、耐火性の衣類を装備させ、飛び散った破片やレーザー光線への偶発的な曝露から保護します。

- 安全囲い: 可能であれば、放射線や煙への曝露を最小限に抑えるために、レーザー洗浄は完全に密閉されたシステム内で行ってください。

- トレーニング: 保護具の正しい使用方法とレーザー洗浄システムの安全な取り扱いについてオペレーターをトレーニングします。

規制の遵守

安全、健康、環境に関する規制を遵守することで、責任ある業務が保証され、罰則を回避できます。レーザー洗浄プロセスは、地域および国際基準の両方に準拠する必要があります。

解決策:

- レーザー安全基準: レーザー安全については、ISO 11553 に記載されているようなガイドラインに従ってください。レーザー システムの分類が、アプリケーションと作業スペースの設定に適切であることを確認してください。

- 煙排出規制: 粒子状物質や有毒物質の許容排出レベルなど、空気の質に関する環境規制を遵守します。

- オペレーターの認定: オペレーターが、米国の OSHA 要件や同等の現地基準など、該当する安全基準に従って認定またはトレーニングを受けていることを確認します。

- 廃棄物管理: 収集された汚染物質、フィルター、その他の廃棄物を有害廃棄物処理規制に従って適切に処分します。

- 定期監査: 安全慣行、設備、環境管理の定期的な監査を実施し、規制への継続的な準拠を確保します。

安全性と環境への配慮に取り組むことで、パルス レーザー洗浄を責任を持って実施し、作業者と周囲の環境へのリスクを最小限に抑えることができます。堅牢な煙抽出システムを実装し、保護具の使用を保証し、厳格な規制基準を順守することで、人間の健康が保護されるだけでなく、洗浄プロセスの持続可能性も強化されます。これらの対策により、業界全体でパルス レーザー洗浄の長期的な実行可能性と受容性が高まります。

まとめ

パルス レーザー洗浄の品質を向上させるには、主要な技術、運用、および安全要因に対応する包括的なアプローチが必要です。パルス持続時間、パルス エネルギー、繰り返し率、波長、ビーム プロファイルなどの重要なパラメータを最適化することで、オペレーターは洗浄の精度と効率を高めることができます。リアルタイム フィードバック メカニズムを含む高度な監視および制御システムを統合することで、さまざまなアプリケーションで一貫した結果が得られます。機械的または化学的処理などの洗浄前の表面処理により、レーザーと汚染物質の相互作用がさらに強化され、エネルギー消費が削減され、有効性が向上します。

熱の影響の管理、材料の変更への対応、プロセスの一貫性の確保などの課題に対処することで、優れた結果を達成できます。さらに、規制基準を遵守するとともに、煙抽出システムや保護具などの堅牢な安全対策を実施することで、オペレーターを保護し、環境への影響を最小限に抑えることができます。

これらの戦略を組み合わせることで、パルス レーザー洗浄は優れた品質を実現し、幅広い産業および繊細な洗浄アプリケーションに対応する信頼性、効率性、環境に優しいソリューションを実現します。

レーザー洗浄ソリューションを入手

パルスレーザー洗浄で優れた結果を得るには、適切な戦略だけでなく、多様な産業ニーズを満たすように設計された高品質の機器も必要です。 AccTek レーザー当社は、精度、効率、信頼性を兼ね備えた最先端のレーザー洗浄ソリューションの提供を専門としています。 パルスレーザー洗浄機 最適化されたパルスパラメータ、リアルタイム監視システム、適応制御などの高度な機能を備えて設計されており、幅広い用途で一貫した効果的な洗浄を実現します。

デリケートな表面や重工業汚染物質を扱う場合でも、当社のソリューションは、さまざまな材料に合わせて波長を調整することから、生産性を向上させる自動化システムを統合することまで、特定の要件を満たすようにカスタマイズできます。また、包括的な煙抽出システムを提供し、国際安全基準を遵守することで、オペレーターの安全性と環境への責任を最優先しています。

洗浄プロセスを最適化する最先端の技術を求める業界向けに、AccTek Laser は比類のない専門知識、カスタマイズされたコンサルティング、信頼できるアフターセールス サポートを提供します。今すぐ当社のソリューションの範囲を調べて、洗浄品質を次のレベルに引き上げてください。

光化学アブレーションでは、レーザー光子と汚染分子の化学結合が直接相互作用します。高エネルギー光子がこれらの結合を破壊し、揮発性化合物が形成されて表面から除去されます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する