ファイバーレーザーマーキングマシンの長所と短所は何ですか?

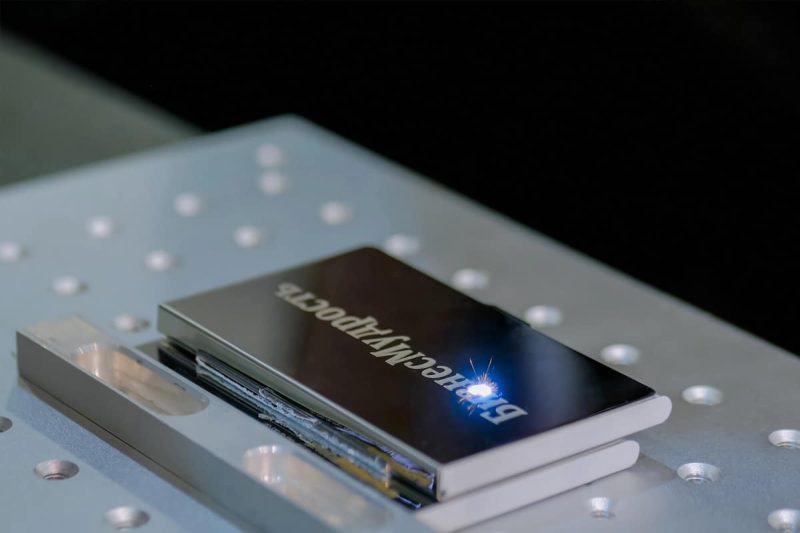

ファイバーレーザーマーキングマシンは、業界が製品に永久的にマーキングする方法に革命をもたらしました。この技術は、光ファイバー媒体を通じて生成される高強度レーザービームを使用して、金属、プラスチック、セラミックなどのさまざまな材料に正確で耐久性のあるマークを作成します。比類のない精度、速度、汎用性を備えたファイバーレーザーマーキングシステムは、自動車、電子機器、医療機器、航空宇宙などの分野で不可欠なツールになっています。永続的でコントラストの高いマーキングを提供し、トレーサビリティ、ブランド化、規制遵守を保証します。ただし、ファイバーレーザーマーキングには、メンテナンスが少なく、効率が高いなど多くの利点がありますが、初期コストが高く、特定の材料で問題が発生するなど、特定の制限もあります。この記事では、ファイバーレーザーマーキングのさまざまな利点と欠点について説明します。 ファイバーレーザーマーキングマシン企業がメリットと潜在的な制限を比較検討し、情報に基づいた意思決定を行うのに役立つ洞察を提供します。

目次

ファイバーレーザーマーキングマシンの理解

ファイバーレーザーとは何ですか?

ファイバー レーザーは、イッテルビウム、エルビウム、ネオジムなどの希土類元素を添加した光ファイバーをアクティブ ゲイン媒体として使用する固体レーザーの一種です。ガス レーザーや結晶ベースのレーザーとは異なり、ファイバー レーザーは光ファイバーの柔軟性と効率性を活用しているため、コンパクトで信頼性が高く、エネルギー効率に優れた設計が可能です。ファイバー レーザーは、優れたビーム品質、高い出力密度、さまざまな材料に正確でコントラストの高いマーキングを施す能力で知られています。そのため、精度と耐久性が重要となる産業用マーキング アプリケーションでは、ファイバー レーザーが好まれます。

ファイバーレーザーマーキングマシンの動作原理

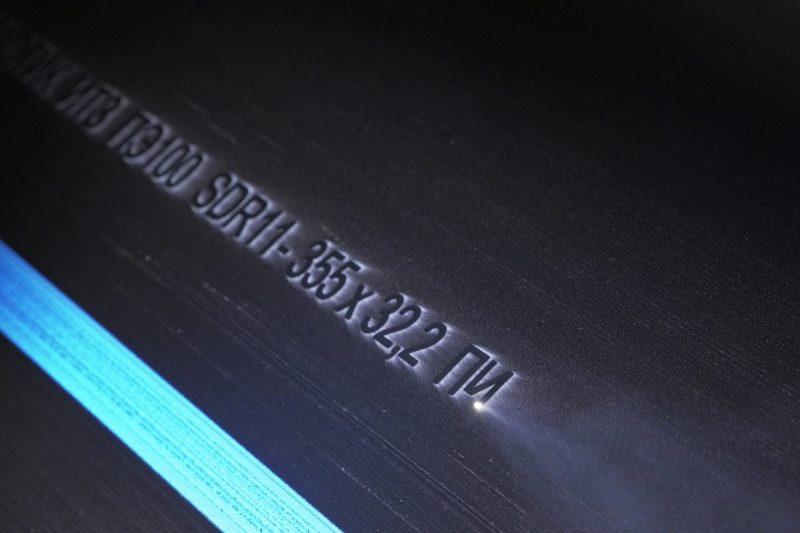

ファイバーレーザーマーキングプロセスは、ドープされたファイバーをポンプダイオードで刺激して高強度レーザービームを生成することから始まります。生成されたレーザー光は、光ファイバーを通じてマーキングヘッドに到達します。高速かつ高精度に移動するミラーで構成されるガルバノメーターシステムが、レーザービームをワークピースの表面に向け、焦点を合わせます。レーザーと材料の相互作用により、テキスト、画像、バーコード、その他の記号の形をとることができる永久的なマークが作成されます。レーザーの設定とマーキングする材料に応じて、このプロセスでは、彫刻、エッチング、アニーリング、変色など、さまざまな効果を生み出すことができます。このプロセスは非接触で、非常に正確で高速であるため、さまざまな産業ニーズに最適です。

一般的な用途

ファイバーレーザーマーキングマシンは、その汎用性、速度、精度により、さまざまな業界で使用されています。一般的な用途は次のとおりです。

- 自動車産業: 追跡可能性と偽造防止のために、エンジン部品、シャーシ番号、シリアルコードなどのコンポーネントにマーキングします。

- 医療機器: 規制基準への準拠を保証するために、手術器具、インプラント、その他の医療ツールに永久的なマーキングを施します。

- 電子機器および半導体: 識別と品質管理のための重要なデータを回路基板、マイクロチップ、コネクタ、および筐体にマーキングします。

- ジュエリーおよび高級品: 金や銀などの金属に複雑で装飾的な彫刻を施し、パーソナライズされたデザインを作成します。

- 航空宇宙および防衛: 過酷な条件や極端な温度に耐えられる高性能部品に、耐久性があり判読しやすいマーキングを施します。

- 包装業界: 製品の追跡可能性とコンプライアンスを確保するために、さまざまな包装材料に製品情報、バーコード、有効期限をマークします。

ファイバーレーザーマーキングマシンは、比類のない精度と汎用性を提供することで、多くの分野で製品のトレーサビリティ、ブランディング、規制遵守を強化する上で重要な役割を果たし続けています。

ファイバーレーザーマーキングマシンの利点

高精度と高品質

ファイバー レーザー マーキング マシンは、優れたビーム品質で高精度のマーキングを生成できることで知られています。焦点径が小さく出力が安定しているため、エッジが滑らかで熱による歪みが最小限に抑えられた、複雑で詳細な高解像度のマーキングが可能です。この精度により、複雑なパターン、細かい文字、電子部品のマイクロ マーキング、小さな表面や繊細な表面でも非常に詳細なグラフィックを作成できます。ビーム品質が一定であるため、すべてのマークが鮮明でくっきりとしていてプロフェッショナルな仕上がりになり、航空宇宙、電子機器、高級品などの業界の厳しい基準を満たします。

スピードと効率

ファイバー レーザー マーキング マシンの主な強みの 1 つは、そのスピードです。これらのシステムは、高速マーキングが可能で、大量生産や大量処理に最適な高いスループット レートを実現します。ファイバー レーザーの高出力密度と高速変調機能により、数秒で正確なマーキングが可能になり、全体的なサイクル タイムが短縮されます。このスピードにより、生産性が向上するだけでなく、ユニットあたりのマーキング コストも削減されるため、ファイバー レーザー マーキングは、プロセスを最適化して厳しい納期に間に合わせようとしているメーカーにとって非常に効率的です。

一貫性と再現性

ファイバー レーザー マーキング マシンは、大量生産でも一貫性のある再現性のある結果を提供します。レーザー出力の安定性により、バッチ サイズに関係なく、各マークは同じ高レベルの品質と精度を維持できます。この再現性は、一貫性がブランドの完全性、規制遵守、品質保証の重要な要素となる業界にとって不可欠です。

マークの耐久性と寿命

ファイバー レーザー マシンで作成されたマークは永久的で、優れた耐久性を備えています。摩耗、退色、腐食、高温、過酷な環境条件に耐性があります。この耐久性により、シリアル番号、バーコード、ロゴなどの製品マークは、過酷な条件にさらされても、製品のライフサイクル全体にわたって判読可能です。この特性は、トレーサビリティと規制遵守が最も重要で、マークが劣化することなく長期間維持される必要がある自動車、航空宇宙、医療機器などの業界にとって非常に重要です。

材料の互換性の多様性

ファイバー レーザー マーキング マシンは、さまざまな材料にマーキングできるため、さまざまな用途で比類のない汎用性を発揮します。これらの材料には次のものが含まれます。

- 金属: ステンレス鋼、アルミニウム、真鍮、銅、チタン、金、銀、その他の合金。

- プラスチック: ABS、ポリカーボネート、ポリエチレン、その他のエンジニアリンググレードのプラスチック。

- セラミックおよびガラス (特殊コーティング付き): 特殊なコーティングまたは処理を必要とする特定の用途向け。

- 有機材料(制限あり):木材や革など。

この汎用性により、メーカーは多様なプロジェクトに単一のマーキング システムを使用できるため、さまざまな機械の必要性が減り、ワークフローが簡素化されます。

メンテナンスと運用コストが低い

ファイバー レーザーのソリッド ステート設計により、他のレーザー技術に比べてメンテナンスが最小限で済みます。可動部品、ミラー、インクや化学薬品などの消耗品がないため、ファイバー レーザーの継続的な運用コストは低くなります。一般的な寿命は 100,000 時間を超えることが多く、長期的な信頼性を提供し、修理やダウンタイムの頻度を減らします。これらの特性により総所有コストが低減し、ファイバー レーザー マーキングは経済的に魅力的な選択肢となります。

エネルギー効率

ファイバー レーザー システムは、電気から光への効率が高く、多くの場合 30% を超えます。このレベルのエネルギー効率は消費電力の低減につながり、運用コストと製造プロセスの全体的な環境への影響が軽減されます。生産性を最大化しながら二酸化炭素排出量を削減したい企業にとって、ファイバー レーザーは省エネ効果のある魅力的なソリューションです。

コンパクトで柔軟なデザイン

ファイバー レーザー マーキング マシンはコンパクトで省スペースなので、小規模な作業場から大規模な産業施設まで、さまざまな生産環境に簡単に統合できます。柔軟性があるため、スタンドアロン操作と自動化された生産ラインへのシームレスな統合の両方が可能です。ファイバー レーザーはコンパクトなサイズでもパワーが損なわれることはなく、さまざまな業界でのマーキング、彫刻、エッチング作業に多用途に使用できるツールです。

環境にやさしい

ファイバー レーザー マーキングは、環境に配慮した選択です。非接触で化学薬品を使用しないプロセスであるため、煙、インク、溶剤などの有害廃棄物は発生しません。そのため、消耗品に依存して廃棄物が発生する従来のマーキング方法よりもクリーンな代替手段となります。また、化学物質の排出がないため、作業環境がより安全で健康的になり、作業者の潜在的な暴露リスクが軽減されます。

非接触・非機械的なプロセス

レーザー マーキング プロセスは非接触式です。つまり、ワークピースに物理的に接触しません。この特性により、マーキングする材料の機械的摩耗がなくなり、損傷や歪みが回避されます。また、物理的接触がないため、ツールの交換の必要性が減り、ダウンタイムが最小限に抑えられ、運用効率が向上します。特に、繊細な材料や薄い材料は、この非接触式アプローチの恩恵を受け、構造的完全性を損なうことなく正確なマーキングを保証します。

自動化と統合機能

ファイバー レーザー マーキング システムは高度な自動化機能を備えており、既存の生産ラインに簡単に統合できます。高度な制御ソフトウェアにより、これらのマシンはリアルタイムの監視、データ入力、パラメータ調整をサポートし、最新のインダストリー 4.0 プラクティスとの互換性を高めます。この機能により、特に大規模な製造業務において、生産プロセスの合理化、人的介入の削減、生産効率の向上が実現します。

強化されたセキュリティ機能

ファイバーレーザーは、QR コード、バーコード、複雑なセキュリティ パターンなど、複雑で改ざん防止のマークを作成できます。これらのマーキングは効果的な偽造防止対策として機能し、サプライ チェーン全体で製品の追跡可能性と認証を強化します。固有の識別子を組み込むことで、メーカーは自社のブランドを保護し、偽造のリスクを軽減し、消費者の信頼を維持できます。

ファイバーレーザーマーキングマシンは、精度や効率から環境の持続可能性に至るまで、数多くの利点があり、現代の製造業にとって欠かせない存在となっています。その汎用性、運用コストの低さ、耐久性により、信頼性と一貫した高品質のマーキングがビジネスの成功に不可欠なさまざまな業界で採用が進んでいます。

ファイバーレーザーマーキングマシンの欠点

初期投資額が高い

ファイバー レーザー マーキング マシンの主な欠点の 1 つは、初期コストが高いことです。高度なテクノロジー、精密なコンポーネント、強力なレーザー ソースには、多額の初期投資が必要であり、中小企業やスタートアップ企業にとっては負担が重い場合があります。長期的なコスト削減と効率化のメリットにより、この費用は正当化されることが多いですが、多くのメーカーにとって、参入障壁は依然として検討事項です。

材料の制限

ファイバー レーザー マーキング マシンは汎用性が非常に高いですが、すべての材料に適しているわけではありません。金属、一部のプラスチック、セラミックでは特に優れた性能を発揮しますが、一部の透明材料、未処理のガラス、木材などの有機材料ではうまく機能しない場合があります。これらの種類の基板にマーキングする必要があるアプリケーションでは、CO2 レーザーなどの代替レーザー技術の方が適している場合があります。

安全上の考慮事項

ファイバー レーザー マーキング マシンを操作するには、厳格な安全プロトコルに従う必要があります。高出力のレーザー ビームは、皮膚の火傷や目の損傷などの潜在的な危険を伴います。保護眼鏡、囲い、オペレーターのトレーニングなどの適切な安全対策は、安全な作業環境を確保する上で重要です。安全ガイドラインを遵守しないと、重大な事故につながり、企業の責任リスクが増大する可能性があります。

熟練オペレーターの要件

自動化の可能性はあるものの、ファイバー レーザー マーキング マシンでは、最適なパフォーマンスの設定、調整、維持に熟練したオペレーターが必要になることがよくあります。オペレーターは、望ましいマーキング品質と効率を実現するために、レーザー パラメータ、マーキング ソフトウェア、および安全プロトコルを理解している必要があります。トレーニング要件により、人件費が増加し、資格のある人員をすぐに確保できなくなる可能性があります。

限定カラーマーキング

ファイバー レーザーは通常、単色のマーキングを生成するため、特定の用途では美観が損なわれる可能性があります。特定のプロセスではチタンなどの材料に色を生成できますが、一貫性のある鮮やかな多色のマーキングを実現するのは困難です。この制限により、ファイバー レーザーは、複数の色調を必要とするカラフルで装飾的な要素やブランド要素を必要とする用途には適していません。

材料への熱の影響

ファイバー レーザーの高エネルギー密度は、マーキング中に特定の材料に熱影響を及ぼす可能性があります。これらの影響には、熱影響部、微小亀裂、または材料特性の変化が含まれます。多くの用途では影響は最小限ですが、熱に敏感な材料は影響を受ける可能性があり、損傷を回避するためにレーザー パラメータの調整または代替マーキング技術の使用が必要になります。

深い彫刻には適していません

ファイバー レーザー マーキング マシンは表面マーキングには優れていますが、深い彫刻や厚い材料の切断には限界があります。材料の大幅な除去や深いエッチングが必要な用途では、他の種類のレーザーや機械的な方法の方が効果的です。深い彫刻機能がないため、特定の製造ニーズに対する有用性が制限されます。

潜在的な安全上の危険

オペレーターの安全に加えて、研磨された金属などの反射率の高い材料からレーザー ビームが反射されるリスクがあります。反射ビームは、適切に制御されていない場合、レーザー システム自体または近くの作業員に危険をもたらす可能性があります。これらのリスクを軽減するには、特殊な光学系やコーティングなどの保護対策が必要になる場合がありますが、セットアップが複雑になり、コストも増加します。

フィールドサイズ制限

ファイバー レーザー マシンのマーキング フィールド サイズは、光学系とスキャナー システムによって決まります。広い表面へのマーキングが必要なアプリケーションの場合、フィールド サイズが限られているため、ワークピースの位置を変更したり、特殊な光学系を使用したりする必要が生じ、マーキング プロセスが複雑化したり、速度が低下したりする可能性があります。広い領域でのアプリケーションの場合、フィールド サイズが大きい別のマーキング システムの方が適している場合があります。

考えられるメンテナンス費用

ファイバー レーザーは、他のレーザー システムに比べて一般的にメンテナンスの手間が少ないですが、ガルバノメーター スキャナー、レンズ、冷却システムなどの特定のコンポーネントは、定期的なメンテナンスが必要になる場合があります。ほこり、ごみ、環境要因は機械の性能に影響を与える可能性があるため、定期的な清掃とメンテナンスが必要です。メンテナンスの頻度は低いですが、特に要求の厳しい生産環境では、時間の経過とともにコストがかさむ可能性があります。

ファイバー レーザー マーキング マシンは優れたパフォーマンスと汎用性を備えていますが、その限界と潜在的な課題を慎重に考慮する必要があります。これらの欠点と数多くの利点を比較検討することで、メーカーはファイバー レーザー マーキングが自社の特定のニーズと生産目標に適した選択であるかどうかについて、十分な情報に基づいた決定を下すことができます。

他のマーキング技術との比較分析

ファイバーレーザーマーキングマシンの長所と短所を評価する際には、次のような他の一般的なマーキング技術と比較することが重要です。 CO2レーザーマーキングマシン、UV レーザー マーキング マシン、機械彫刻システムなどがあります。各テクノロジーの違い、長所、制限を理解することで、メーカーは特定のマーキング ニーズに基づいて、より情報に基づいた決定を下すことができます。

CO2レーザーマーキングマシン

CO2 レーザー マーキング マシンは、レーザー媒体としてガス混合物 (二酸化炭素、窒素、ヘリウム) を使用し、赤外線範囲のレーザー ビームを生成します。このタイプのレーザーは、有機材料や非金属材料のマーキングに非常に効果的です。

ファイバーレーザーと比較した利点

- 非金属材料の多様性: CO2 レーザーは、木材、ガラス、セラミック、繊維、アクリル、特定のプラスチックなどの非金属材料のマーキングと切断に優れています。そのため、包装、木工、繊維などの業界での用途に最適です。

- より大きなフィールド サイズ オプション: CO2 レーザーは通常、より大きなマーキング フィールド サイズを提供するため、ワークピースの位置を変更せずに、より大きな表面にマーキングまたは彫刻するのに適しています。

- 初期コストが低い (低電力システムの場合): 高精度や高度な機能を必要としないアプリケーションの場合、CO2 レーザー システムの初期コストはファイバー レーザーに比べて低くなる可能性があります。

ファイバーレーザーと比較したデメリット

- 金属マーキング能力の制限: CO2 レーザーは、特殊なコーティングや添加剤で処理しない限り、金属にマーキングするのが困難です。このため、ファイバー レーザーが優れている金属ベースのアプリケーションでは、その有効性が制限されます。

- ビーム品質と精度が低い: ファイバー レーザーと比較すると、CO2 レーザーは一般に精度とビーム品質が低く、細かいデザインのマーキングの詳細と鮮明さに影響を与える可能性があります。

- 高いメンテナンス要件: CO2 レーザー マーキング システムでは通常、ミラーの調整やガスなどの消耗品の交換などの定期的なメンテナンスが必要であり、運用コストが増加します。

UVレーザーマーキングマシン

UV (紫外線) レーザー マーキング マシンは、ファイバー レーザーや CO2 レーザーに比べてはるかに短い波長 (通常 355 nm 前後) で動作します。波長が短いため、材料への熱の影響を最小限に抑えた「コールド マーキング」プロセスが実現します。

ファイバーレーザーと比較した利点

- 熱による損傷を最小限に抑えたコールドマーキング: UV レーザーは、熱の発生をほとんど伴わずにマーキングを作成するため、プラスチック、ガラス、薄膜などの熱に弱い素材にマーキングするのに最適です。これにより、素材の反り、焼け、変色などのリスクを最小限に抑えることができます。

- プラスチック上の高コントラストのマーク: UV レーザーは、さまざまなプラスチック上に高コントラストのマークを生成することが多く、電子機器や医療機器などの業界で役立ちます。

- 精密なマイクロマーキング機能: UV レーザーの小さなスポット サイズにより、非常に精密で詳細なマーキングが可能になり、複雑なデザインや小型部品のマイクロマーキングに適しています。

ファイバーレーザーと比較したデメリット

- マーキング速度が遅い: UV レーザー マーキングは一般にファイバー レーザー マーキングに比べて遅いため、高速スループットを必要とする大量生産ラインには適さない場合があります。

- ワットあたりのコストが高い: UV レーザーはファイバー レーザーよりもワットあたりのコストが高くなる傾向があり、初期投資が高くなり、運用コストも高くなる可能性があります。

- 寿命が短く、メンテナンスの必要性が高い: UV レーザー ソースは、通常、堅牢で耐久性のあるファイバー レーザー ソースに比べて寿命が短く、より頻繁なメンテナンスや交換が必要になる場合があります。

機械彫刻

機械彫刻では、ロータリーカッターやダイヤモンドチップなどの物理的な切削工具を使用して材料を除去し、永久的なマークを作成します。これは、幅広い用途に使用される伝統的なマーキングプロセスです。

ファイバーレーザーと比較した利点

- 深くて物理的なマーキング: 機械彫刻は深くて物理的なカットマークを生成し、優れた耐久性を実現します。そのため、標識、銘板、高耐久性部品など、触覚的な深さが重要な用途に最適です。

- 基本的なニーズに対してコスト効率が高い: シンプルなマーキングと彫刻のニーズの場合、特に基本的なセットアップでは、機械彫刻機はファイバーレーザー システムに比べて初期コストが低くなる可能性があります。

ファイバーレーザーと比較したデメリット

- 接触ベースのプロセス: 機械彫刻は接触ベースのプロセスであるため、ツールの摩耗や繊細なワークピースの表面損傷につながる可能性があります。また、定期的なツール交換の必要性により、メンテナンス コストも増加します。

- 精度と複雑さが低い: ファイバーレーザーで可能な精度と詳細と比較すると、機械彫刻は、特に複雑なデザインや細かい文字の場合、多くの場合、不十分です。

- 速度が遅く、自動化が限られている: 機械による彫刻プロセスは一般的に速度が遅く、高速の自動化された生産ラインには適していません。これにより、処理時間が長くなり、生産性が低下する可能性があります。

- 限られた材料の互換性: 機械彫刻は材料の互換性の点で汎用性が低く、特定の硬い材料や脆い材料ではうまく機能しない場合があります。

各マーキング技術には長所と短所があるため、特定のアプリケーション要件に基づいて適切なソリューションを選択することが重要です。ファイバー レーザー マーキング マシンは、高精度、多用途性、耐久性に優れているため、幅広い材料、特に金属や特定のプラスチックに適しています。CO2 および UV レーザー マーキング マシンは、非金属マーキングや熱に敏感なアプリケーションなどの分野で優れていますが、機械彫刻は、頑丈なアプリケーションに深く触覚的なマークを提供します。製造業者は、生産プロセスの独自のニーズを考慮することで、特定の目標と制約に最適なマーキング技術を決定できます。

マーキングソリューションを選択する際に考慮すべき要素

ビジネスに最適なマーキング ソリューションを選択する際には、最適なパフォーマンスと投資収益率を確保するために、さまざまな要素を評価することが重要です。ファイバー レーザー マーキング マシンには数多くの利点がありますが、決定を下す前に特定の基準を考慮することが重要です。

材料の種類と互換性

マーキングする材料の種類は、最適なマーキング ソリューションを決定する上で重要な役割を果たします。ファイバー レーザー マーキング マシンは、ステンレス鋼、アルミニウム、真鍮、チタンなどの金属、および一部のプラスチックやセラミックのマーキングに優れています。ただし、未処理のガラスなどの透明材料や木材などの有機材料では、うまく機能しない場合があります。潜在的な制限を回避するために、レーザー システムと材料の互換性を慎重に評価してください。木材、布地、アクリルなどの非金属のマーキングがアプリケーションに含まれる場合は、CO2 レーザーや UV レーザーなどの代替技術の方が適している可能性があります。

望ましいマーキング品質

必要なマーキングの品質も、重要な考慮事項の 1 つです。ファイバー レーザー マーキング マシンは、高精度、優れたビーム品質、滑らかなエッジを持つ詳細で複雑な高解像度のマーキングを作成できることで知られています。マイクロ マーキングや複雑なパターンなどの細かいディテールが求められるアプリケーションの場合、ファイバー レーザーが最適です。逆に、深い彫刻や触覚マーキングが必要な場合は、機械彫刻などの他の技術の方が適している場合があります。

生産量とスピード

マーキングする必要がある製品の量と、それらを処理する必要がある速度を考慮してください。ファイバー レーザー マーキング マシンは高速で動作するため、効率が重要となる大量生産環境に適しています。少量生産のアプリケーションでは、代替ソリューションで低コストで十分なパフォーマンスが得られる場合があります。生産ニーズを評価し、必要なスループットと生産性レベルに合ったシステムを選択してください。

予算とコストの考慮

マーキング ソリューションを選択する際には、初期投資、運用コスト、潜在的な投資収益率 (ROI) をすべて慎重に検討する必要があります。ファイバー レーザー マーキング マシンは、他のテクノロジに比べて初期コストが一般的に高くなりますが、長期的な運用コストの削減、メンテナンス要件の低さ、消耗品の少なさなどにより、多くの場合、費用を正当化できます。決定を下す際には、予算の制約、予想される生産量、および長期的なコスト削減の可能性を考慮してください。

技術リソース

ファイバー レーザー マーキング マシンの操作と保守には、技術的な専門知識が必要です。チームに必要なスキルがあるか、システムのセットアップ、操作、保守のトレーニングを受けられることを確認してください。熟練したオペレーターがすぐに見つからない場合は、追加のトレーニング コストを考慮するか、管理しやすいよりシンプルなテクノロジーを検討する必要があります。

ソフトウェアと統合

最新のファイバー レーザー マーキング マシンには、マーキング プロセスの柔軟性と制御性を提供する高度なソフトウェアが付属していることがよくあります。ソフトウェアのユーザー インターフェイス、機能、既存の生産システムとの互換性を考慮してください。自動化された生産ラインにシームレスに統合し、マーキングをカスタマイズし、リアルタイム データを使用することで、生産効率を高めることができます。ソフトウェアが現在および将来のニーズを満たすかどうかを評価してください。

規制および安全コンプライアンス

マーキング アプリケーションでは、多くの場合、トレーサビリティ、偽造防止、製品ラベルの要件など、業界の標準や規制に準拠する必要があります。選択したマーキング ソリューションがこれらの規制要件を満たしていることを確認してください。さらに、安全な作業環境を維持し、労働安全基準に準拠するために、保護エンクロージャ、安全インターロック、必要なオペレータ トレーニングなど、マシンの安全機能を考慮してください。

アフターセールスサポートとトレーニング

マーキング ソリューションのパフォーマンスと寿命を最大限に高めるには、信頼できるアフター サポートとトレーニングが不可欠です。技術支援、メンテナンス サービス、オペレーター トレーニング プログラムなど、包括的なカスタマー サポートを提供するサプライヤーを選択してください。これにより、発生した問題を迅速に解決し、生産をスムーズに進めることができます。

適切なマーキング ソリューションを選択するには、材料の適合性、必要なマーキング品質、生産要件、予算の考慮、技術リソースの可用性など、さまざまな要素を慎重に評価する必要があります。これらの基準を徹底的に評価し、ビジネス ニーズに合わせることで、十分な情報に基づいた決定を下し、生産性、効率、ROI を最大化できます。ファイバー レーザー マーキング マシンは、優れた汎用性、速度、精度を備えているため、多くの用途で魅力的な選択肢となりますが、導入する前に、独自の要件を満たしていることを確認することが重要です。

まとめ

ファイバーレーザーマーキングマシンは、精度、速度、汎用性、耐久性の強力な組み合わせを提供し、自動車、電子機器、航空宇宙、医療機器など、幅広い業界にとって欠かせないツールとなっています。高品質で永久的なマーキング、メンテナンス要件の低さ、エネルギー効率、さまざまな材料への適応性は、信頼性が高く効率的なマーキングソリューションを求めるメーカーに大きな価値をもたらします。ただし、初期投資額の高さ、材料の適合性の制約、熟練した操作と安全対策の必要性など、その制限を考慮することが重要です。ファイバーレーザーは、環境への影響を最小限に抑えながら、詳細で一貫性のある耐久性のあるマークを作成することに優れていますが、すべてのアプリケーションに最適な選択肢とは限りません。メリットとデメリットを比較検討し、予算、生産量、材料の適合性などの要素を考慮することで、企業はファイバーレーザーマーキングが特定のニーズを満たし、生産目標を推進するための最適なソリューションであるかどうかを判断できます。

レーザーマーキングソリューションを入手

ビジネスに適したレーザーマーキングソリューションを選択するには、生産ニーズ、材料の適合性、および望ましいマーキング結果を深く理解する必要があります。 AccTek レーザーは、お客様独自の用途に合わせた高性能ファイバーレーザーマーキングマシンの提供を専門としています。当社のソリューションは、金属、プラスチック、セラミックなど、さまざまな素材に比類のない精度、速度、長持ちするマーキングを提供するように設計されています。業界をリードする当社の専門知識により、メンテナンスが少なくエネルギー効率の高いシステムを通じて運用コストを最小限に抑えながら、一貫した高品質の結果を達成できるようお手伝いします。

AccTek Laser は、販売前のコンサルティングから販売後のサービスまで、包括的なサポートを提供し、お客様の投資の可能性を最大限に引き出します。スタンドアロン システムまたは統合生産ライン ソリューションのどちらが必要な場合でも、当社のチームはお客様と緊密に連携して、お客様の仕様に合わせてマシンをカスタマイズします。最先端のレーザー テクノロジーの利点を体験し、AccTek Laser の実績あるソリューションでマーキング プロセスを向上させましょう。 お問い合わせ 詳細については、今日お問い合わせください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する