ファイバーレーザー切断 VS CO2 レーザー切断

今日の製造業では、レーザー切断技術が、複数の分野で正確で効率的、かつ多用途な加工を可能にする上で重要な役割を果たしています。最も広く使用されているレーザー技術には、ファイバーレーザー切断と CO2 レーザー切断があり、それぞれに独自の利点と機能があります。ファイバーレーザーは、波長が短くエネルギー効率が高いため、アルミニウムや銅などの反射材を含む金属の切断に優れています。一方、CO2 レーザーは汎用性に優れ、金属だけでなく木材、アクリル、繊維などの非金属も切断できるため、多様な材料加工を必要とする業界で好まれています。ただし、速度、材料の適合性、メンテナンス、運用コストに違いがあるため、適切なレーザー技術を選択することで、企業は生産目標を達成できます。この記事では、ファイバーレーザー切断と CO2 レーザー切断を詳細に比較し、メーカーがそれぞれの利点と制限を理解し、特定の要件に基づいて情報に基づいた決定を下せるよう支援します。

目次

レーザー切断技術の理解

レーザー切断は、高出力レーザー光線をワークピースの表面に集中させて材料を切断する、さまざまな業界で使用されている精密で多用途な技術です。集中した光線が材料を溶かしたり、燃やしたり、蒸発させたりすることで、きれいで正確な切断面が生まれます。レーザー切断が人気なのは、複雑なデザインを高精度で処理できることと、大量生産における効率性が高いためです。

レーザー技術にはさまざまな種類がありますが、ファイバーレーザーと CO2 レーザーが産業用途で最もよく使用されています。それぞれ異なる原理で動作し、さまざまなタイプの材料や切断プロセスに適しています。

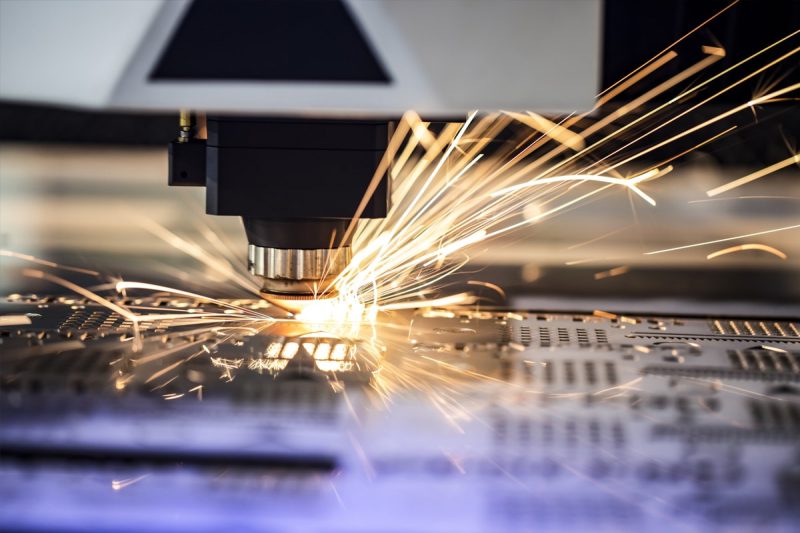

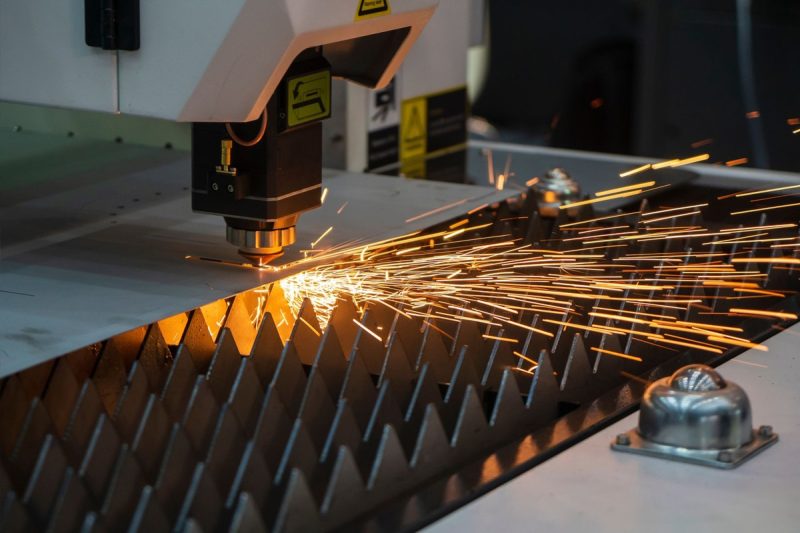

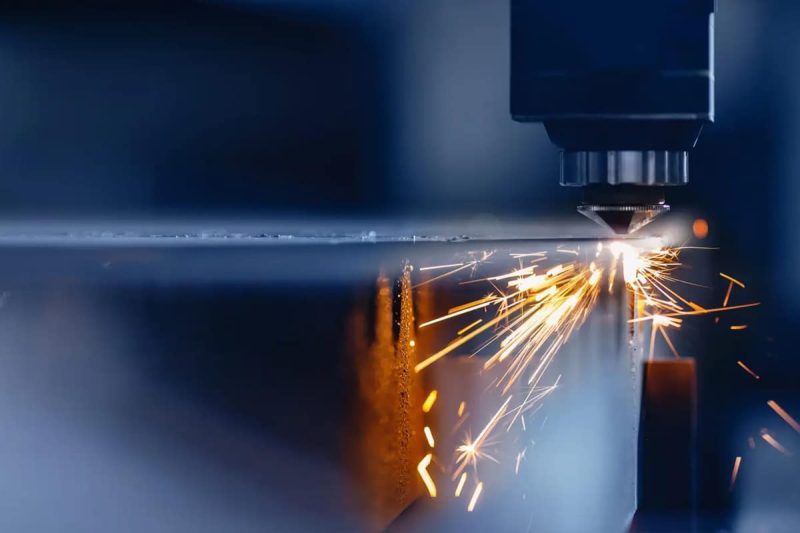

ファイバー レーザー切断では、イッテルビウムなどの希土類元素をドープした光ファイバーを使用して、レーザー ビームを生成および増幅します。この技術では、約 1.06 マイクロメートル (μm) の波長が生成され、金属、特にアルミニウム、真鍮、銅などの反射性材料の切断に非常に効果的です。ファイバー レーザーは、エネルギー効率が高く、速度が速く、メンテナンス要件が低いことでも知られています。

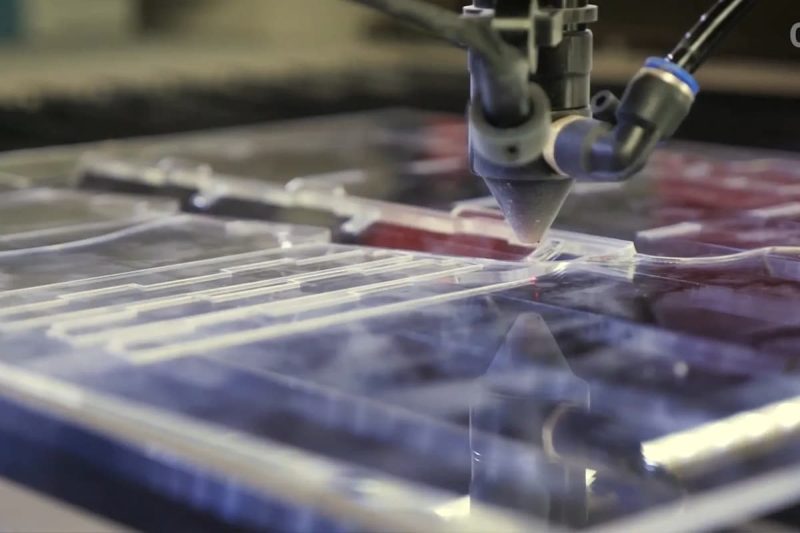

一方、CO2 レーザー切断では、主に二酸化炭素、窒素、ヘリウムの混合ガスを使用して、波長約 10.6 μm のレーザー ビームを生成します。この技術は汎用性が高く、木材、アクリル、ガラス、繊維などの非金属材料の切断に広く使用されています。CO2 レーザーは厚い金属材料の切断にも適していますが、ファイバー レーザーに比べてエネルギー消費量が多く、メンテナンス要件も高くなる傾向があります。

ファイバーレーザー技術と CO2 レーザー技術はそれぞれに固有の長所と用途があり、生産効率と材料の適合性を最適化したいメーカーにとって、両者の違いを理解することは非常に重要です。この知識は、材料の種類、厚さ、生産量、運用コストに基づいて、最も適切なレーザー切断技術を選択するのに役立ちます。

ファイバーレーザー切断の概要

ファイバーレーザー切断の原理

ファイバーレーザー切断では、希土類元素(通常はイッテルビウム)をドープした光ファイバーを通して光を生成する固体レーザーを使用します。波長約 1.06 マイクロメートル(μm)のレーザービームは、ファイバーケーブルを介して切断ヘッドに伝送されます。このビームは高度に焦点が絞られており、レーザーの経路にある材料を溶解または蒸発させる強力な熱を生成します。ファイバーレーザーは優れたビーム品質で知られており、スポットサイズが小さいため、正確できれいな切断が可能です。さらに、波長が短いため、ビームは効率的に吸収されます。 金属反射的なものも含め、バック反射のリスクなしに。

切断プロセス全体は、溶融材料を吹き飛ばし、より滑らかなエッジを作成するのに役立つ窒素や酸素などの補助ガスによって支援されます。ファイバーレーザーの高出力密度により、薄い材料や反射性材料でも迅速な切断が保証されるため、さまざまな業界で好まれるソリューションとなっています。

ファイバーレーザー切断の利点

- 高速かつ高効率:ファイバーレーザーは、次のような薄い材料を切断できます。 ステンレス鋼 または アルミニウムCO2レーザーよりも最大3倍高速で、高い生産効率を保証します。

- エネルギー効率: ファイバー レーザーは CO2 レーザーの約 3 分の 1 の電力要件で大幅に少ないエネルギーを消費するため、運用コストが削減されます。

- メンテナンスの必要性が低い: ソリッドステート構造により、ミラーやガスの補充が不要になり、メンテナンスの必要性が低くなり、耐用年数が長くなります。レーザー モジュールの寿命は 100,000 時間を超えます。

- 反射性金属を切断する機能: ファイバーレーザーは、銅や真鍮などの反射性材料を後方反射の問題なしに処理できるため、さまざまな金属を扱う業界に最適です。

- 高精度: スポット サイズが小さく、ビーム品質が優れているため、ファイバー レーザーは複雑なカットを可能にし、バリを最小限に抑え、製品全体の品質を向上させます。

- 自動化における多様性: ファイバーレーザーは自動化システムと互換性があり、ロボットアームやその他の自動化製造プロセスとのシームレスな統合を可能にします。

ファイバーレーザー切断の欠点

- 非金属材料に対する性能の制限: ファイバーレーザーの波長は短いため、木材、ガラス、アクリルなどの非金属材料に対する効果が低くなり、汎用性が制限されます。

- 厚い金属のエッジ品質: ファイバーレーザーは薄から中程度の厚さの金属の切断に優れていますが、CO2 レーザーと比較すると、厚い材料のエッジの滑らかさに問題が生じる場合があります。

- 初期投資額の増加: ファイバーレーザー切断機 CO2 レーザー システムに比べて初期コストが高くなる傾向があり、一部の企業にとっては初期投資が重要になります。

ファイバーレーザー切断の用途

- 自動車産業: ファイバーレーザー切断は、薄い金属パネル、排気システム、複雑なブラケットなどの車両部品の製造に広く使用されています。

- 航空宇宙産業: ファイバーレーザーは精度と速度に優れているため、航空機や宇宙船の製造に使用される軽量金属の切断に最適です。

- 金属加工および板金加工: ファイバーレーザーは、ステンレス鋼、アルミニウム、その他の金属の高速切断に金属加工業界でよく使用されています。

- エレクトロニクス産業: 電子機器のコネクタやハウジングなどの小さな金属部品の精密切断は、ファイバーレーザーマシンによって効率的に処理されます。

- 医療業界: ファイバーレーザー切断は、ステンレス鋼やチタンなどの金属で作られた外科用器具や医療機器の製造において重要な役割を果たします。

- ジュエリー製造: ファイバーレーザーは、反射材をカットする精度と能力を備えているため、ジュエリーに使用される金、銀、その他の金属で複雑なデザインを作成するのに最適です。

ファイバーレーザー切断は、非常に効率的で精密な技術であり、金属材料の高速処理を必要とする業界に特に適しています。非金属材料に関しては多少の制限があるかもしれませんが、速度、エネルギー効率、メンテナンスの最小化という利点があるため、金属を多用する用途に最適です。

CO2 レーザー切断の概要

CO2レーザー切断の原理

CO2 レーザー切断では、レーザー媒体として主に二酸化炭素 (CO2)、窒素、ヘリウムの混合ガスを使用します。電流がガス分子を励起すると、光子が放出され、レーザー共振器内のミラーで反射されて光が増幅され、強力なレーザー ビームになります。このビームの波長は 10.6 マイクロメートル (μm) で、遠赤外線スペクトルに属します。

レーザー光線は一連のミラーを通して材料の表面に照射され、材料を溶かしたり、気化させたり、燃焼させるのに十分な熱を発生させます。酸素や窒素などの補助ガスは、切断面から溶融材料を除去し、きれいな切断面を維持するのに役立ちます。

CO2 レーザーは汎用性が高く、金属や非金属を含む幅広い材料を切断できるため、金属切断以上のものを必要とする用途でよく選ばれています。

CO2レーザー切断のメリット

- 多用途の材料加工:CO2レーザーは金属と非金属の両方を切断でき、木材も含む。 プラスチック、 ガラス、 アクリル、繊維、皮革などのさまざまな用途に使用でき、多様な材料要件を持つ業界にとって好ましい選択肢となっています。

- 厚い材料でも高いエッジ品質を実現: CO2 レーザーは、特に厚い金属や有機材料で滑らかできれいなエッジ仕上げを実現し、後処理の必要性を最小限に抑えます。

- 非金属に対する優れたパフォーマンス: 波長が長いため、CO2 レーザーはファイバー レーザーに比べて非金属材料の切断に効果的であり、看板、繊維、木工業界に適しています。

- 可用性と成熟度: CO2 レーザー技術は数十年前から存在しており、広く普及し、信頼性が高く、操作方法もよく理解されています。

- 特定の用途ではコスト効率が高い: 非金属を大量に切断する必要があるシナリオでは、特に厚い非金属材料の場合、ファイバーレーザーに比べて CO2 レーザーの方がコスト効率が高いことがよくあります。

CO2レーザー切断の欠点

- より高いエネルギー消費: CO2 レーザーはファイバー レーザーに比べて動作に多くの電力を必要とするため、特に大規模生産では運用コストが高くなります。

- メンテナンス要件の増加: レーザー ビームはミラーを使用して照射されるため、頻繁なクリーニング、調整、メンテナンスが必要です。さらに、ガス混合物も定期的に交換する必要があります。

- 反射性金属の切断が困難: CO2 レーザーは、レーザー光学系を損傷する可能性のある後方反射のリスクがあるため、アルミニウム、銅、真鍮などの反射性金属の切断が困難です。

- 薄い金属の切断速度が遅い: 薄い金属の場合、CO2 レーザーはファイバー レーザーよりも遅いため、金属切断に重点を置いた高速生産環境では効率が低くなります。

- 光学部品の寿命が短い: ミラーやレンズなどの光学部品は消耗するため、定期的な交換が必要となり、時間の経過とともにメンテナンス コストが増加します。

CO2レーザー切断の用途

- 標識と広告: CO2 レーザーは、高品質の標識やディスプレイ用のアクリル、プラスチック、その他の非金属材料の切断や彫刻に広く使用されています。

- 繊維およびファッション業界: CO2 レーザー切断により、布地、皮革、繊維に正確で複雑なパターンを施せるため、メーカーはカスタマイズされたデザインを効率的に作成できます。

- 木工と家具製造:CO2レーザーは切断と彫刻に優れています 木材, MDF、 と 合板装飾的な木工や家具の製造に最適です。

- 包装および印刷業界: 紙、段ボール、その他の包装材料は、CO2 レーザーで簡単に切断または彫刻でき、カスタマイズされた包装ソリューションを実現できます。

- ガラスおよびセラミック加工: CO2 レーザーはガラス表面に複雑なデザインを彫刻したり、セラミックを加工したりできるため、装飾用途に便利です。

- 金属加工:CO2レーザーは反射性金属に対してファイバーレーザーほど効果的ではありませんが、切断には依然として広く使用されています。 炭素鋼 特に厚いゲージではステンレス鋼が使われます。

CO2 レーザー切断は、非金属材料や厚い金属板の加工を必要とする業界にとって、依然として汎用性が高く信頼性の高い技術です。メンテナンスやエネルギー消費量が増える場合もありますが、CO2 レーザーは、滑らかなエッジ品質、材料の汎用性、非金属の切断能力が不可欠な用途で優れています。このため、木工、看板、繊維、包装など、さまざまな材料を効率的に処理する必要がある分野にとって、CO2 レーザーは貴重な選択肢となります。

ファイバーレーザーとCO2レーザー切断の詳細な比較

切断速度と効率

- ファイバー レーザー切断は、特に薄い金属の場合、一般的に CO2 レーザー切断よりも高速です。ファイバー レーザーの波長は短い (約 1.06 μm) ため、金属への吸収率が高く、特にステンレス鋼、アルミニウム、真鍮などの材料でエネルギー密度が高く、切断速度が速くなります。ファイバー レーザーは、薄い金属を切断する場合、CO2 レーザーよりも最大 3 倍高速であるため、大量生産環境に最適です。

- CO2 レーザー切断は、薄い金属では速度が遅くなりますが、厚い材料や非金属を切断する場合はより効率的です。長い波長 (10.6 μm) は金属には効果が低くなりますが、木材、アクリル、ガラスなど、幅広い材料に適しています。厚い材料では、CO2 レーザーはファイバー レーザーに比べて速度は遅くなりますが、一貫した切断性能を発揮します。

材質の適合性

- ファイバー レーザー切断は、金属の切断に特に適しています。アルミニウム、銅、真鍮などの反射率の高い金属を、反射の問題なしに切断するのに優れています。ただし、ファイバー レーザーは波長が短いため、木材やプラスチックなどの非金属に吸収されにくく、非金属材料の切断にはそれほど効果的ではありません。

- CO2 レーザー切断は、材料の適合性という点でははるかに汎用性があります。金属を切断できますが、木材、プラスチック、アクリル、繊維、ガラス、さらには一部のセラミックなどの非金属に特に効果的です。この汎用性により、CO2 レーザーはさまざまな材料を加工する必要がある業界にとって優れた選択肢となります。ただし、CO2 レーザーはアルミニウムや真鍮などの反射性金属には不向きです。

材料の厚さ

- ファイバー レーザー切断は、薄い金属から中程度の厚さの金属 (鋼鉄の場合は最大 20 mm) で非常に優れた性能を発揮します。この厚さを超えると、効率と切断品質が低下する可能性があり、ファイバー レーザーではパフォーマンスを維持するためにより高い出力レベルが必要になる場合があります。厚い材料もファイバー レーザーで切断できますが、切断品質、特にエッジの仕上がりが低下する可能性があります。

- CO2 レーザー切断は、金属と非金属の両方の厚い材料を切断する場合に優れています。CO2 レーザーは、特に非金属の場合、ファイバー レーザーよりも厚い金属シートをより効率的に処理できます。金属の場合、CO2 レーザーはファイバー レーザーと比較して、より滑らかなエッジ品質で、より厚いセクション (鋼鉄の場合は最大 25 mm) をきれいに切断できます。

運用費用

- ファイバー レーザー切断は、一般的に運用コストが低く抑えられます。ファイバー レーザーは、消耗品が少なくて済むソリッド ステート マシンであり、エネルギー効率の高い設計により運用コストを抑えられます。定期的なガス補充や頻繁な部品交換が不要なため、継続的な経費が削減されます。

- それに比べて、CO2 レーザー切断は、ガス混合物 (CO2、窒素、ヘリウム) などの消耗品が必要であり、ミラーやレンズのメンテナンスが頻繁に必要となるため、運用コストが高くなります。CO2 レーザーのエネルギー消費量が多いことも、特に大規模生産においては運用コストの増加につながります。

メンテナンス要件

- ファイバー レーザー切断には最小限のメンテナンスが必要です。ファイバー レーザーは光ファイバーを使用してレーザー ビームを伝送するため、調整が必要なミラーやその他の光学部品は不要です。ファイバー レーザーのソリッド ステート設計により、時間の経過とともに摩耗する部品が少なくなり、メンテナンスの手間が省けます。

- 一方、CO2 レーザー切断では、より頻繁なメンテナンスが必要です。CO2 レーザーは、レーザー ビームを方向付けるためにミラーとレンズを使用するため、定期的なクリーニング、調整、交換が必要です。さらに、レーザーで使用されるガス混合物は、定期的な補充または交換が必要であり、機械のメンテナンスの負担が増します。

エネルギー効率

- ファイバー レーザー切断は、CO2 レーザーに比べて大幅にエネルギー効率に優れています。ファイバー レーザーは、同じ切断作業に CO2 レーザーが必要とするエネルギーの約 3 分の 1 しか使用しません。この効率は特に薄い金属を切断するときに顕著であり、ファイバー レーザーは長期的に見てエネルギー料金が低く、より環境に優しい選択肢となります。

- CO2 レーザー切断は、電気的に励起されたガス分子に依存するため、より多くのエネルギーを消費します。CO2 レーザーの全体的なエネルギー効率は低いため、特に連続使用を必要とする重工業用途では、電気代が高くなる可能性があります。

ビーム品質

- ファイバー レーザー切断は優れたビーム品質を提供し、より小さな焦点スポット サイズを生成します。これにより、より正確できれいな切断が可能になり、ファイバー レーザーは複雑な設計と厳しい許容範囲を必要とするアプリケーションに最適です。

- CO2 レーザー切断もビーム品質は良好ですが、スポット サイズがファイバー レーザーに比べて大きいため、特に非常に薄い材料を切断する場合や細かい作業を行う場合は、精度が劣る可能性があります。ただし、CO2 レーザーは非金属材料を高品質に切断できることで知られています。

エッジの品質と仕上げ

- ファイバー レーザー切断は、特に薄い金属の切断において、きれいでバリのない切断面を作り出すのに優れています。スポット サイズが小さく、熱が集中して分散されるため、細部まで細かく仕上げることができ、後処理を最小限に抑えることができます。ただし、厚い金属を切断する場合、切断面の品質は CO2 レーザーほど滑らかではないため、追加の仕上げ作業が必要になることがよくあります。

- CO2 レーザー切断は、通常、厚い材料や非金属に対して優れたエッジ品質を提供します。金属の場合、厚いゲージを切断する際のエッジの滑らかさは、ファイバー レーザーよりも優れていることがよくあります。CO2 レーザーは、アクリルや木材などの非金属に対しても優れたエッジ仕上げを実現するため、表面仕上げが重要となる業界に適しています。

初期投資

- ファイバー レーザー切断は、通常、CO2 レーザー切断システムに比べて初期投資コストが高くなります。ファイバー レーザーの高度な技術とコンポーネント、特にレーザー ソースと光ファイバー伝送システムは、初期費用が高くなる要因となります。ただし、運用コストが低く、メンテナンスが軽減されるため、時間の経過とともにこの初期費用が相殺されることがよくあります。

- CO2 レーザー切断システムは、一般的に初期投資コストが低いため、予算が限られている企業にとって利用しやすいシステムです。コストは低いものの、運用コストとメンテナンス要件が高いため、長期的には CO2 レーザーは高価になる可能性があります。

フットプリントと設置

- ファイバー レーザー切断システムは、よりコンパクトな設計である傾向があり、設置に必要なスペースが少なくて済みます。ソリッド ステート構成のため、可動部品やコンポーネントが少なく、マシンの全体的な設置面積が小さくなります。このため、ファイバー レーザーは、スペースが限られた小規模な作業場や生産施設に最適です。

- CO2レーザー切断機 ガス供給システム、ミラー、レンズがあるため、通常は大型です。最適なパフォーマンスを確保するには、より多くのスペースと慎重に管理された環境が必要になることが多く、床面積が限られている企業にとっては不利になる可能性があります。

環境への配慮

- ファイバー レーザー切断は、エネルギー効率が高く、消耗品が少ないため、より環境に優しい方法です。ファイバー レーザーはガス混合物や光学部品の頻繁な交換を必要としないため、廃棄物が減ります。さらに、エネルギー消費量が少ないということは、二酸化炭素排出量が減ることを意味します。そのため、ファイバー レーザーはより持続可能な選択肢となります。

- CO2 レーザー切断は効果的ですが、環境への影響は大きくなります。ガス混合物の使用と頻繁なメンテナンスにより廃棄物が増え、エネルギー消費量が増えると二酸化炭素排出量も大きくなります。長期的な持続可能性が求められる用途では、一般的にファイバー レーザーが好まれます。

安全上の考慮事項

- ファイバーレーザー切断は、より短い波長 (1.06 μm) で作動するため、目や皮膚にとってより危険です。したがって、事故を防ぐためには、囲いや保護眼鏡などの厳格な安全プロトコルが必要です。レーザーの強度により、特にオープンな作業スペースでは、被曝のリスクが高くなります。

- CO2 レーザー切断は波長が長く (10.6 μm)、透過性がやや劣りますが、それでも安全対策、特に目や皮膚への露出に関する予防措置が必要です。CO2 システムでは反射による損傷のリスクは低くなりますが、オペレーターの安全を確保するには、適切な保護具などの安全対策が依然として必要です。

ファイバー レーザー切断と CO2 レーザー切断には、それぞれ独自の長所と短所があります。ファイバー レーザーは、特に金属の場合、速度、エネルギー効率、精度が優れていますが、初期費用が高くなります。CO2 レーザーは材料の汎用性に優れ、厚い材料や非金属を効果的に切断できますが、メンテナンスと運用コストが高くなります。これらの違いを理解することで、メーカーは材料の種類、生産量、予算の制約に基づいて適切な技術を選択できます。

適切なレーザー切断技術の選択

適切なレーザー切断技術の選択は、処理する材料、生産量、運用コスト、アプリケーションの特定の要件など、いくつかの要因によって決まります。ファイバー レーザー切断と CO2 レーザー切断はどちらも、独自の利点と制限があります。ビジネス ニーズを慎重に評価することで、どちらの技術が業務に適しているかを判断できます。情報に基づいた選択を行うための重要な考慮事項を次に示します。

材料の種類と互換性

- ファイバー レーザー切断: 金属に重点を置いたアプリケーションに最適です。アルミニウム、銅、真鍮などの反射材を含む幅広い金属を、レーザーを損傷するリスクなしに処理できます。主に金属を加工するビジネスの場合、ファイバー レーザー切断が最適です。

- CO2 レーザー切断: 非金属材料に対してより汎用性があります。木材、アクリル、ガラス、繊維、その他の有機材料を扱う必要がある場合は、CO2 レーザーの方が効果的です。厚い金属板でもうまく機能しますが、反射率の高い金属ではうまく機能しない場合があります。

おすすめ:

- 主な焦点が金属切断である場合は、ファイバーレーザー切断を選択してください。

- 非金属加工やさまざまな種類の材料の加工が必要な場合は、CO2 レーザー切断を選択してください。

切断厚さの要件

- ファイバー レーザー切断: 薄から中程度の厚さの金属 (最大 50 mm) に最適です。薄い材料の場合は切断速度が速くなりますが、厚い金属の場合は品質を維持するためにより高い出力が必要になる場合があります。

- CO2 レーザー切断: 厚い材料の方が性能が良く、厚い金属と非金属の両方を効果的に処理できます。厚い非金属を切断処理する必要がある場合は、CO2 技術が適しています。

おすすめ:

- 薄い金属から中程度の厚さの金属にはファイバーレーザー切断を使用します。

- より厚い材料やさまざまな厚さの材料を切断する場合は、CO2 レーザー切断を選択してください。

生産速度と量

- ファイバーレーザー切断: 薄い金属の切断が高速化されるため、自動車や電子機器の製造など、大量生産や迅速な処理が求められる業界に適しています。

- CO2 レーザー切断: 厚い材料には優れていますが、CO2 レーザー切断は一般に薄い金属の場合は速度が遅くなり、高速製造環境では生産性に影響を与える可能性があります。

おすすめ:

- 高速大量生産にはファイバーレーザー切断を選択してください。

- 速度が主な懸念事項ではなく、汎用性がより重要である場合は、CO2 レーザー切断を選択してください。

運用コストとエネルギー効率

- ファイバー レーザー切断: エネルギー効率が高く、同様の作業に必要な CO2 レーザーの約 3 分の 1 の電力しか消費しません。ソリッド ステート構造により、メンテナンスが少なくなり、消耗品も少なくなるため、長期的な運用コストが削減されます。

- CO2 レーザー切断: エネルギー消費量の増加、ガス要件の増加、ミラーやレンズの交換などのメンテナンス頻度の増加により、運用コストが高くなります。

おすすめ:

- エネルギー節約を優先し、運用コストを最小限に抑えたい場合は、ファイバーレーザー切断を使用してください。

- 長期的な効率よりも機器の初期コスト削減が重要な場合は、CO2 レーザー切断を選択してください。

メンテナンスと機械の寿命

- ファイバー レーザー切断: 消耗部品が少なく、メンテナンスの必要性が低くなります。レーザー モジュールの耐用年数が通常 100,000 時間を超え、長寿命です。

- CO2 レーザー切断: 光学系とガス混合物の交換を含むより頻繁なメンテナンスが必要となり、ダウンタイムの増加や運用の中断につながる可能性があります。

おすすめ:

- メンテナンスの手間が少なく、稼働時間が長いことが業務に不可欠な場合は、ファイバー レーザー切断を選択してください。

- 定期的なメンテナンスが可能な場合は、CO2 レーザー切断を選択してください。

予算と初期投資

- ファイバーレーザー切断: 高度な技術とコンポーネントのため、初期投資額は高くなります。ただし、運用コストが低く、メンテナンスが最小限で済むため、長期的な ROI が向上します。

- CO2 レーザー切断: 初期コストが低いため、小規模企業や予算が限られている企業にとって利用しやすい方法です。ただし、時間の経過とともに運用コストが高くなり、初期の節約額が相殺される可能性があります。

おすすめ:

- 長期的なコスト削減をお考えの場合は、ファイバーレーザー切断に投資してください。

- 低コストの導入が必要な場合は、CO2 レーザー切断を選択してください。

スペースと設置要件

- ファイバーレーザー切断: コンポーネントが少ないコンパクトな設計で、狭いスペースや作業場への設置が容易です。

- CO2 レーザー切断: ガス システムと光学部品により設置面積が大きくなり、より広い床面積と慎重な設置が必要になります。

おすすめ:

- スペースが限られている施設にはファイバーレーザー切断を選択してください。

- 設置に十分なスペースがある場合は、CO2 レーザー切断を選択してください。

環境と安全に関する考慮事項

- ファイバーレーザー切断: エネルギー消費量が少なく、消耗品も少ないため、より環境に優しい方法です。ただし、波長が短いため、目や皮膚に深刻な損傷を引き起こすリスクがあるため、厳格な安全プロトコルに従って管理する必要があります。

- CO2 レーザー切断: 消費エネルギーは多くなりますが、波長が長いため、作業者へのリスクは若干低くなります。ただし、火傷やその他の怪我を防ぐために安全対策は必要です。

おすすめ:

- 環境の持続可能性とエネルギー効率が優先される場合は、ファイバーレーザー切断を選択してください。

- 非金属加工に重点を置く場合は CO2 レーザー切断を選択しますが、両方の技術に対して安全対策が講じられていることを確認してください。

ファイバー レーザー切断と CO2 レーザー切断のどちらを選択するかは、具体的な生産ニーズ、材料、予算、および長期目標によって異なります。ファイバー レーザー切断は、メンテナンスとエネルギー コストを最小限に抑えながら高速金属加工を重視する企業にとって理想的な選択肢です。一方、CO2 レーザー切断は、非金属用途や厚い材料に対してより汎用性がありますが、エネルギー消費量が多く、メンテナンス頻度が高くなります。

結局のところ、適切なレーザー切断技術とは、生産要件とビジネス戦略に適合する技術です。上記の要素を慎重に検討することで、十分な情報に基づいた決定を下し、生産効率と収益性を最適化する技術を選択できます。

まとめ

ファイバーレーザー切断と CO2 レーザー切断はどちらも独自の利点があり、さまざまな用途に適しています。ファイバーレーザーは、特にアルミニウム、銅、真鍮などの薄くて反射性の高い材料を高速、高精度、エネルギー効率で切断するのに優れています。これらは、高い生産性と低メンテナンスが不可欠な金属加工、自動車部品、電子機器に重点を置く業界に最適です。対照的に、CO2 レーザーは汎用性が高く、木材、アクリル、ガラス、繊維など、金属と非金属の両方を切断できます。厚い材料でも優れたエッジ品質を実現し、看板、包装、木工などの業界で好まれています。

適切な技術の選択は、お客様の特定のニーズによって異なります。ファイバー レーザーは、金属を多用する用途で優れたパフォーマンスを発揮し、運用コストが低く、メンテナンスが最小限で済みます。CO2 レーザーは、幅広い材料を処理できるため、材料の柔軟性が求められるビジネスに適しています。どちらの技術にも明確な長所があり、適切な技術を選択することで、運用におけるパフォーマンス、効率、コスト効率が最適化されます。

レーザー切断ソリューションを入手

適切なレーザー切断技術を選択することで、生産において最高の効率と精度を実現できます。ファイバーレーザーのスピードと金属切断能力、またはCO2レーザーの材料の多様性が必要な場合でも、AccTek Laserはお客様の特定のニーズに合わせた包括的なソリューションを提供します。 レーザー切断機当社は、信頼性、精度、コスト効率を考慮して設計された最先端の機器を提供しています。

当社のファイバー レーザー切断機は、自動車、航空宇宙、電子機器など、金属加工を中心とする業界に最適です。多様な材料加工を必要とする企業にとって、当社の CO2 レーザー切断機は、木材、アクリル、繊維などの非金属の加工に優れています。AccTek Laser では、お客様の業務に最適な機械と構成の選択をお手伝いする専門家によるコンサルティングも提供しています。

AccTek の高度なレーザー技術、迅速な技術サポート、品質へのこだわりにより、生産能力を高め、優れた成果を達成できます。今すぐ当社にお問い合わせいただき、貴社のビジネスに最適なレーザー切断ソリューションを見つけてください。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する