ファイバーレーザー切断技術の課題と限界

ファイバーレーザー切断技術は、現代の製造業で広く使用されています。高効率、高精度、さまざまな材料への適応性などの利点により、多くの業界で中核的な加工技術となっています。しかし、実際の操作では、ファイバーレーザー切断は、反射率の高い材料の切断の難しさ、厚い材料の加工効率、エッジ品質や許容差制御などの技術的制限など、一連の課題に直面しています。この記事では、これらの課題を詳細に検討し、企業がファイバーレーザー切断の適用効果を最適化するのに役立つ対応するソリューションを提供します。

記事では、技術的な課題に加えて、環境、安全性、設備のメンテナンス、コストの面での制約も強調しています。技術革新、生産プロセスの最適化、定期的な設備メンテナンスを通じて、企業は切断品質と設備の運用効率を効果的に向上させ、故障率を減らし、設備の寿命を延ばすことができます。一般的に、ファイバーレーザー切断技術が直面する課題を解決し、管理と技術革新を通じてそれらに対応することが、企業が生産性を向上させ、コストを削減し、競争上の優位性を獲得するための鍵となります。

目次

ファイバーレーザー切断技術の概要

仕組み

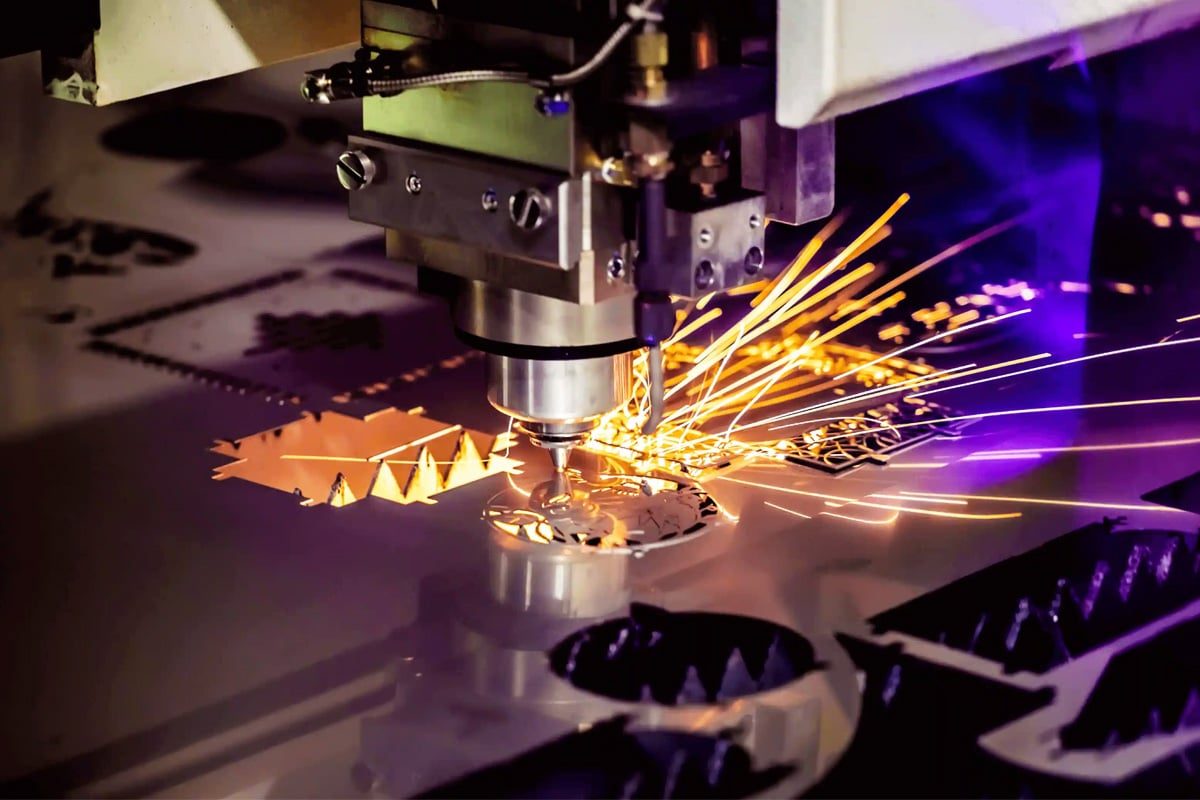

ファイバーレーザー切断は、高出力密度のレーザービームを使用して金属および非金属材料を切断する加工技術です。レーザーは光ファイバーを介して切断ヘッドに伝送され、非常に小さな点に焦点を合わせます。材料は局所加熱によって急速に溶融または気化され、溶融材料は補助ガス(酸素や窒素など)の助けを借りて吹き飛ばされ、切断が完了します。

利点

- 高精度: 集束レーザービームの直径が非常に小さいため、複雑なパターンの高精度な切断を実現できます。

- 高効率:ファイバーレーザー発生器は光電変換効率が高く、大量生産に適しています。

- 幅広い材料適応性:さまざまな金属材料(炭素鋼、ステンレス鋼、アルミニウム、銅など)の切断に適しています。

- メンテナンスコストが低い: ファイバーレーザージェネレーターには消耗品がなく、耐用年数が長いです。

ファイバーレーザー切断における一般的な課題と解決策

ファイバーレーザー切断技術は、高精度、高効率、幅広い材料適応性を備え、現代の製造業における重要なツールとなっています。しかし、実際の応用では、この技術は、反射材料の切断の難しさ、厚い材料の処理の制限、エッジ品質と許容差の制御、複雑な幾何学的形状の切断、環境と安全の問題、設備のメンテナンスとダウンタイム、高コストの投資など、一連の課題に直面しています。当社はこれらの一般的な課題を深く分析し、企業が切断品質を最適化しながら生産効率と投資収益率を向上させるための実用的なソリューションを提供します。

反射材

チャレンジ

反射率の高い材料(アルミニウムや銅など)を切断する場合、材料表面のレーザーに対する反射率が高いため、エネルギーの一部が切断ヘッドに反射することがあります。反射が続くと、光学部品が損傷し、レーザー発生器の安定性と耐用年数にも影響が出る可能性があります。これは特にファイバー レーザー発生器に当てはまります。ファイバー レーザー発生器は電力密度が高いため、光学部品が損傷するリスクが高まるからです。

解決

- 反射アイソレータを使用する: 反射レーザーによる損傷からレーザー ジェネレータと光学コンポーネントを保護するために、光路に反射アイソレータを設置します。

- レーザー パラメータを最適化します。レーザー周波数、電力密度、焦点位置を調整することで、材料の吸収率を高め、反射を減らします。

- 専用のレーザー発生器を使用する: 反射率の高い材料を切断するために特別に設計されたファイバー レーザー発生器 (特殊な波長のレーザー発生器など) を選択します。

- 表面処理: 材料の表面を処理 (コーティングやサンドブラストなど) して、反射率を下げ、レーザーの吸収を改善します。

材料の厚さの制限

チャレンジ

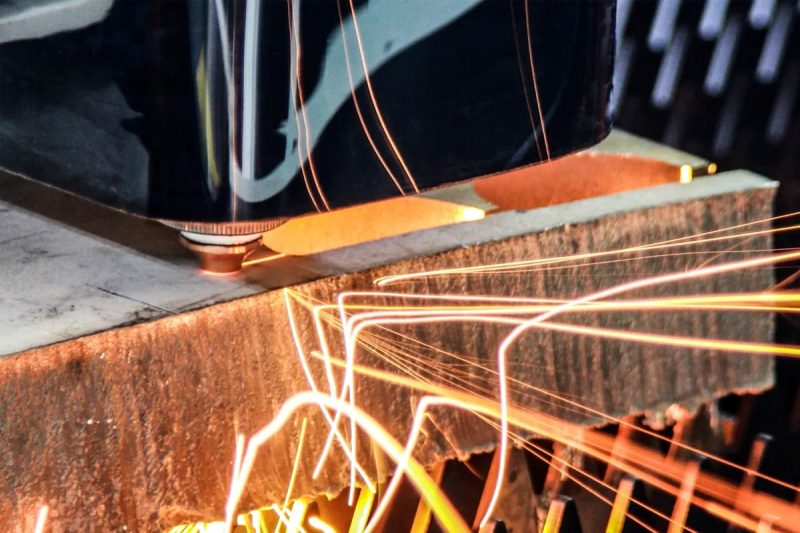

ファイバーレーザー発生器で厚板(厚さ25mmを超える鋼板やアルミ板など)を切断する場合、切断効率が大幅に低下し、エッジが粗く不規則になることがあります。これは、レーザービームの出力密度が限られているため、厚い材料に深く浸透することが難しいためです。しかし、現在ではより高出力のレーザー切断機が登場し、この問題は改善されています。

解決

- レーザー出力の増加: 厚い材料の切断能力を高めるには、より高い出力 (例: 12kW 以上) のレーザー ジェネレータを選択します。

- 切断パラメータを最適化します。焦点位置、切断速度、補助ガスの種類と圧力を調整して、より深い浸透とより滑らかな切断エッジを実現します。

- ステップカット:複数回の切断や事前パンチングにより厚板の熱影響部を減らし、切断品質を向上させます。

- 厚板に適した機器を選択する: 厚板処理に特化した、特別に設計された切断ヘッドと冷却システムを備えたレーザー切断機器を使用します。

エッジ品質と許容範囲

チャレンジ

切断工程では、エッジにバリ、スラグの蓄積、または焼け跡が現れることがあります。これは製品の外観に影響を与えるだけでなく、その後の加工に問題を引き起こす可能性もあります。精度の偏差とエッジ品質の問題は、高速切断や特殊材料の切断時に特に顕著になります。

解決

- 切断速度を調整する: レーザーが切断パス上で高品質の処理を完了するのに十分な時間を確保するために、切断速度を適切に下げます。

- 補助ガスの最適化: 高純度の酸素または窒素を使用して、エッジの清浄度と滑らかさを向上させ、同時にスラグの形成を減らします。

- 高度なカッティング ヘッドを使用する: 自動フォーカス機能を備えたカッティング ヘッドを選択すると、さまざまな材料や厚さの変化に合わせてフォーカスをリアルタイムで調整できます。

- 機器を定期的に校正する: レーザー ビームの位置合わせやプラットフォーム レベルの校正など、切断機器の精度を確保してエラーを減らします。

複雑な形状とデザイン

チャレンジ

複雑なパターン(曲線や微細穴など)を切断する場合、レーザービームの経路を制御することがより困難になり、過熱、変形、または細部の損失が発生する可能性があります。これは、高精度と高い再現性が求められる部品の製造で特に顕著です。

解決

- 制御ソフトウェアのアップグレード: 高精度のパス計画機能を備えた CAD/CAM ソフトウェアを使用して、切断パスを最適化し、熱の蓄積を減らします。

- レーザーパラメータを調整する: 切断中に過熱によって材料が変形しないように、出力密度または切断速度を下げます。

- 小径ノズルの使用: ノズルが小さいと、レーザーと補助ガスをより適切に集中できるため、複雑な形状を切断するニーズを満たすことができます。

- セグメント処理: 特に複雑なデザインの場合は、熱の集中による変形や細部の損失を避けるためにセグメントごとにカットします。

環境と安全に関する考慮事項

チャレンジ

ファイバーレーザー切断プロセスでは、高温、高輝度のレーザービーム、有害な煙が発生し、作業者の健康や環境の安全性を脅かす可能性があります。また、高出力レーザーを不適切に操作すると、事故を引き起こす可能性があります。

解決

- 密閉型装置: レーザーと煙が安全な範囲に限定されるように、密閉型切断装置を選択します。

- ろ過システムを設置する: 有害ガスや粒子状物質の排出を削減するために、高効率の煙フィルターと換気装置を装備します。

- 保護具の着用: オペレーターはレーザー保護メガネを着用し、基準を満たす環境で機器を操作する必要があります。

- 安全規則を確立する: 詳細な操作および保守手順を開発し、従業員に適切なトレーニングを提供します。

メンテナンスとダウンタイム

チャレンジ

ファイバーレーザー切断機 環境の清潔さと冷却システムに対する要求は高いです。ほこりや汚染物質により機器の性能が低下する可能性があり、故障の修理によりダウンタイムが長くなります。

解決

- レンズと光学部品を定期的に清掃し、ほこりや汚れがレーザー伝送に影響を与えないようにします。

- 冷却システムを確認します。レーザー ジェネレータの過熱を防ぐために、冷却剤の流量と温度が正常範囲内であることを確認します。

- スペアパーツ管理: メンテナンスによるダウンタイムを削減するために、脆弱な部品のスペアパーツを準備します。

- 予測メンテナンス: インテリジェントな監視システムを使用して、機器の状態をリアルタイムで監視し、潜在的な問題を事前に特定します。

コストに関する考慮事項

チャレンジ

ファイバーレーザー切断機の購入コストは高く、稼働中に電気と補助ガスが必要になるため、全体的なコストが企業によっては予算を超える可能性があります。

解決

- 生産プロセスを最適化します。合理的な切断順序とレイアウトにより、材料の無駄を減らし、効率を向上させます。

- 適切な構成を選択します。実際のニーズに応じて、最も費用対効果の高いレーザー ジェネレーターの電源と補助装置を選択し、過剰投資を回避します。

- 長期的な利益分析:ファイバーレーザー発生器の低いメンテナンスコストと高い効率を総合的に考慮し、設備を長期的な生産投資とみなします。

ファイバーレーザー切断技術は現代の製造業で重要な役割を果たしていますが、高反射材料の切断の難しさ、厚い材料の加工の限界、エッジ品質、許容差管理など、一連の課題にも直面しています。これらの課題に対応するには、レーザーパラメータを最適化し、適切なレーザー発生器と補助ガスを選択し、高度な切断ヘッドとソフトウェアを使用し、定期的に機器のメンテナンスを実施することで、切断品質と加工効率を効果的に向上させることができます。さらに、環境安全性、メンテナンス要件、コストの問題も、科学的管理と技術革新を通じて解決する必要があります。一般的に、これらの課題を解決することで、ファイバーレーザー切断技術の応用効果が向上するだけでなく、企業の生産効率の向上と運用コストの削減にも役立ちます。

要約する

ファイバーレーザー切断技術は、その高い効率性と精度により、製造業で広く使用されています。しかし、反射率の高い材料の切断、厚い材料の加工、エッジの品質管理などの課題に直面し、企業は実際の運用で効果的なソリューションを採用する必要があります。レーザージェネレータのパラメータを最適化し、切断プロセスと機器のメンテナンスを改善することで、多くの技術的制限を緩和し、全体的な生産効率と加工品質を向上させることができます。

ファイバーレーザー切断技術の潜在能力を十分に発揮するには、技術革新と科学的管理戦略が同等に重要です。先進的な制御システムを導入し、レーザー発生器の性能と生産プロセスを最適化することで、企業は技術的なボトルネックを継続的に克服し、切断品質と効率を向上させることができます。同時に、完全な設備メンテナンス計画と洗練されたコスト管理により、設備の長期にわたる安定した運用を確保し、投資収益率を最大化できます。技術的な課題に対応するプロセスにおいて、革新と管理戦略の組み合わせは、間違いなく企業の持続可能な発展を促進する鍵となります。

レーザー ソリューションを入手する

業界をリードするレーザー技術サプライヤーとして、 AccTek レーザー は、お客様に高品質のファイバーレーザー切断ソリューションを提供することに尽力しています。複雑な切断要件に直面している場合でも、反射率の高い材料や厚い材料を処理する際の課題に直面している場合でも、AccTek Laserは高度な技術と豊富な経験を活かして、お客様が最高の処理結果と最高の生産効率を達成できるようにカスタマイズされたソリューションを提供できます。継続的な技術革新と完璧なアフターサービスを通じて、私たちはすべての レーザー切断機 さまざまなアプリケーション シナリオで顧客のニーズを満たすために安定して動作できます。当社を選択することにより、優れたレーザー技術サポートが得られ、競争の激しい市場でビジネスを際立たせることができます。

連絡先

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。

レーザー ソリューションを入手する